AP1000大口径循环水系统厚壁管道制作安装的质量控制

2017-03-08牛克选

牛克选

(山东电力工程咨询院有限公司,山东 济南 250010)

0 引言

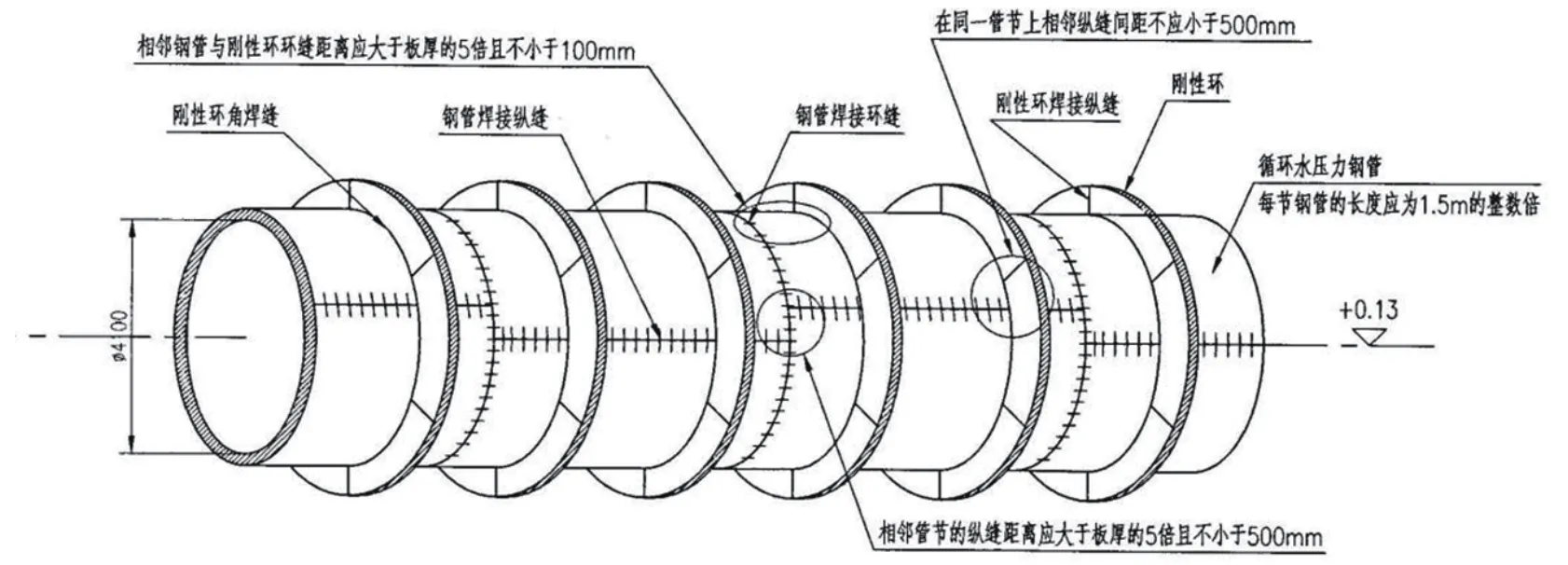

核电站厂区循环水系统用于输送经循泵提升的循环冷却水至凝汽器,然后由凝汽器排至虹吸井,某AP1000型核电站每台机组设计两根内径为DN4100mm的循环水管道作为供水和排水母管。循环水管道采用Q235A钢板卷制焊接,最大厚度38mm,Q345A刚性环加固,最大厚度50mm,管道内外壁均采用防腐涂料、外壁外加电流阴极保护。

循环水管段标准节每节长6m,由两张3m宽度的钢板卷制拼接而成,单件含刚性环重量为34.8t,因外形尺寸大,焊缝多,返修返工困难,制作、焊接及热处理控制等均需要采取一定的措施方能保证质量可控,本文针对循环水管道的制作和安装过程中的质量控制重点和要点进行阐述,见图1。

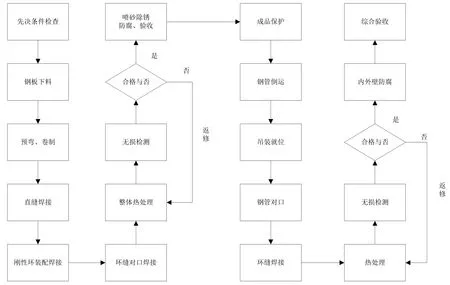

2 制作安装流程

见图2。

图1 循环水管结构及焊缝布置示意图Fig. 1 Diagram of structure and weld arrangement of circulating water pipe

图2 循环水钢管制作安装流程图Fig.2 flow chart of production and installation of circulating water steel pipe

3 制作安装难点分析

3.1 管道需现场进行卷制焊接,圆度及精度要求高。

3.2 制作安装工序多,返修或返工难度大,过程控制尤为重要。

3.3 单节6m钢管有2道纵缝,1道环缝,18道刚性环对接焊缝,6道刚性环与钢管角接焊缝,焊接工作量大,焊接变形控制较难[1]。

3.4 管道尺寸大,焊缝数量多,分布密,热处理较为困难。

3.5 内外壁均采用油漆防腐,安装时管内有脚手架搭设、焊接、打磨等作业,油漆成品保护难度较高。

4 质量控制要点

4.1 下料尺寸控制

按图纸和WPS要求对钢板进行下料,并按要求制备坡口,下料及坡口制备采用数控自动切割机一次成型,切割面的熔渣、毛刺等用砂轮磨光,切割时造成的坡口沟槽深度不应大于0.5mm。下料完成后,对钢板坡口、尺寸等进行检验,下料尺寸控制要求如表1。

表1 钢板下料尺寸偏差要求Table 1 requirements for size deviation of steel plate

4.2 卷制过程控制

卷制过程中,需要对管道不圆度进行严格控制,在卷制前需制作找圆样板,然后对下料好的钢板采用900吨油压机进行模压预弯,利用卧式卷板机进行卷制,按钢管的外径要求将钢板缓慢的卷制成圆形,一边卷制一边测量及样板比对,为了避免卷制时曲率半径过小,不允许一次卷制到位,当卷制到钢板两端对拢时,按照WPS要求进行外侧点焊[2]。

钢板卷板应满足下列要求[3]:

卷板方向应和钢板的压延方向一致。

卷板前,应将钢板表面已剥离的氧化皮和其他杂物清除干净。

卷板后,用样板检查弧度,其间隙应符合表2的规定。

表2 样板与钢管之间的极限间隙Table 2 the limiting gap between the template and the steel tube

4.3 焊接变形控制

4.3.1 坡口设计优化

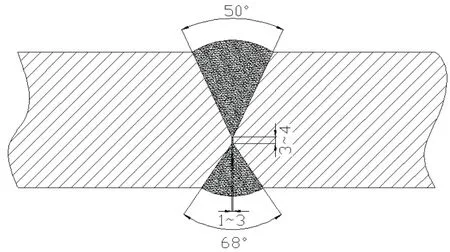

对接接头形式的差别主要体现在板厚、坡口形式及尺寸、根部间隙和钝边等参数,这些参数直接影响焊缝的横截面积,从而影响焊条(焊丝)的熔敷金属量和输入的线能量,最终导致焊接变形不同[4]。因此,需对坡口进行优化,并经焊接工艺评定验证选择合适的坡口形式。

对于本文所述管道,根据母材、设备及现场环境及综合焊接效率、质量考虑,经焊接工艺评定验证及变形量测量,选用非对称X形坡口能较好的控制焊接变形量的同时兼顾焊接效率及质量[5]。具体坡口形式及参数如图3。

4.3.2 合理的焊接工艺及顺序

厚壁管道焊接的焊接顺序一般有两种,先焊一侧后焊另一侧和两侧交替焊接,先焊的部分能够对后焊部分的收缩变形起到约束作用,进而影响最终变形。本文所述循环水管道制作焊接位置为1G,为避免管道多次翻转,制作焊接顺序选择先焊大坡口侧(内侧),后焊小坡口侧(外侧)的焊接顺序[6]。安装焊接位置为5G,采用两名焊工对称焊接,先焊管道内侧焊缝,后焊管道外侧焊缝。

图3 坡口形式及参数Fig. 3 groove form and parameters

管道制作对接焊缝焊接工艺采用单丝埋弧自动焊,H08A焊丝,HJ431焊剂,440~610A电流,30~33V电压,焊接速度370~380mm/min。刚性环对接焊缝采用单丝埋弧自动焊,H10Mn2焊丝,SJ101焊剂,500~635A电流,29-34V电压,焊接速度350~420mm/min。管道安装对接焊缝采用C02气体保护焊,ER50-6焊丝,162~231A电流,20~23V电压,焊接速度105~125mm/min[7]。

通过坡口优化及选择合理的焊接工艺和顺序,经对成品测量,管道圆度偏差、端口垂直度、直径偏差、刚性环垂直度等关键指标均满足设计及标准要求。

4.4 整体热处理

4.4.1 热处理工艺选择

钢管对接焊缝长约20m,刚性环对接焊缝长约12m,刚性环与钢管角焊缝长约79m,累计单节钢管111m长焊缝。焊缝数量多,拘束度大,残余应力大,因此需要采取措施消除残余应力[8]。

一般来说,对于小型焊缝,采用局部履带式远红外加热的热处理方式,但针对该钢管特殊的形式,传统履带式加热法存在较多不足:

人工绑扎需要大量的时间,效率低下。

容易产生新的温度梯度造成新的热处理应力。

角焊缝部位受加热片的形状影响,难以达到良好的热处理效果。

综合考虑工效及热处理效果,结合经验及建议,现场设计建造了整体热处理炉,采用上下分体式结构,上面炉盖设计成与钢管形状相似的弧形结构,下部设计成箱式结构,内部包裹100mm厚的保温棉,采用保温钉、保温压板以及不锈钢丝进行固定[9]。

4.4.2 热处理工艺参数选择

热处理工艺一般包括加热、保温、冷却三个过程,热处理时着重对升温速度、加热速度、保温时间、冷却方式以及降温速度进行控制,结合标准DL/T 819《火力发电厂焊接热处理技术规程》,经焊接工艺评定验证,对本文所述钢管,热处理工艺参数选择如下,见图4。经焊后热处理质量评价及硬度测试,质量符合标准要求[10]。

图4 热处理工艺参数曲线Fig. 4 process parameter curve of heat treatment

4.5 油漆成品保护

根据同类型循环水管道经验反馈,某在建核电站的循环水管道在通水前检查发现内壁油漆大面积起层、脱落、部分区域管道钢材表面出现锈蚀现象,经调查分析,油漆起层及脱落的主要原因为安装过程中成品保护措施不到位以及现场安装焊口手工除锈不彻底造成。因管道吊装就位后,管道内部焊接、打磨等作业不可避免,部分区域还需要进行内部脚手架搭设及拆除等,对可能对油漆产生破坏的质量风险进行分析并制定措施如下:

表3 质量风险及应对措施Table 3 quality risk and Countermeasures

在安装完成后,对管道内壁油漆采用涂层测厚仪和电火花检测仪对漆膜质量进行检查,整体效果良好,漆膜表面平整,划痕磕碰等漆膜损伤质量问题大为减少,成品保护措施成效显著。

5 结论

本文介绍了大型循环水系统管道制作安装的流程,分析了存在的质量控制难点,通过总结实施质量控制重点措施,经现场实践证明,可为后续项目及类似管道或钢结构制作安装提供借鉴,提高施工效率,保证施工质量。

[1] 曾志斌.大型钢结构厚板对接焊接变形试验研究[M].中国铁道科学.2009.Zeng zhibin. research on welding deformation of large steel plate butt welding [ m ]. China railway science. 2009.

[2] 谢忠.整体热处理工艺在AP1000核电站循环水管道中的应用[C].电站焊接学术讨论会.2010.Xie Zhong. the application of integral heat treatment process in circulating water piping of ap1000 nuclear power plant [ c ]. symposium on welding of power station. 2010.

[3] 邵树峰.AP1000核电站1250MW机组循环水系统优化运行研究[J].热力发电,2010,39(11):65-68.Shao shufeng. optimization operation of circulating water system of 1250 MW unit of ap1000 nuclear power plant [ j ]. thermal power generation,2010,39(11):65-68.

[4] 邹基力,程建棠.AP1000核电站循环水管道加工设备选型布置探讨[J].建设机械技术与管理,2011,24(12):131-134.Zoujili, Cheng jiantang. discussion on the selection and arrangement of processing equipment for circulating water pipeline of ap1000 nuclear power plant [J]. construction machinery technology and management, 2011, 24 ( 12 ): 131 - 134.

[5] 赵宇强,王英杰.AP1000核电波动管安装技术浅析[J].机电产品开发与创新,2015,28(3):50-52.Zhao Yu, Wang yingjie. analysis of installation technology of nuclear power wave tube [ j ]. electromechanical product development and innovation,2015,28(3):50-52.

[6] 叶学民,聂小棋,王健行,等.某AP1000核电站循环水泵选型和配置分析[J].机电工程技术,2017,46(4):146-148.Ye xuemin, Nie xiaoqi, wang jianxing, etc. Analysis of the selection and configuration of circulating water pump of a certain AP1000 nuclear power plant [J]. Mechanical and electrical engineering technology, 2014, 46(4):146-148.

[7] 包桓铭,程学庆.AP1000核电厂循环水泵选型研究方案分析[J].中国科技投资,2017,(2):283.Bao huanming, Cheng xueqing. analysis of the selection of circulating water pump in ap1000 nuclear power plant [ j ]. China science and technology investment,2017,(2): 283.

[8] 于飞.滨海AP1000核电厂总图运输特点分析[J].能源与节能,2013(7):30-32.Yu Fei. Analysis of general layout and transportation characteristics of AP1000 nuclear power plant in Binhai [J]. energy and energy saving,2013 (7): 30-32.

[9] 徐智渊,程亮.AP1000核电循环水泵选型及配置分析[J].机电工程技术,2012,41(2):75-79.Xu Zhiyuan, Cheng Liang,.AP1000 nuclear power circulating water pump type selection and configuration analysis [J]. mechanical and electrical engineering technology,2012,41(2):75-79.

[10] 李一真.AP1000型核电站大型循环水管施工技术探讨[J].中国高新技术企业,2014(22):139-141.Li Yizhen. Discussion on construction technology of large circulating water pipe in AP1000 nuclear power station [J], China high-tech enterprises,2014(22):139-141.