蒸汽过热器换热管爆管失效原因分析

2017-03-08曹海平张紫平康善娇

曹海平,张紫平,康善娇

(大唐国际化工技术研究院有限公司,北京 100070)

蒸汽过热器换热管爆管失效原因分析

曹海平,张紫平,康善娇

(大唐国际化工技术研究院有限公司,北京 100070)

针对某企业蒸汽过热器12Cr1MoVG钢换热管在服役过程中出现的爆裂失效现象,采用光学显微镜、扫描电子显微镜(SEM)、能量色散谱(EDS)对12Cr1MoVG钢管基体低倍组织观察、非金属夹杂物分析、显微组织观察和晶粒度评级,分析了钢管表面腐蚀产物层显微组织及成分,结合断口表面形貌和裂纹前沿腐蚀产物进行成分分析,指出烟气侧S元素造成的高温硫腐蚀是导致蒸汽过热器爆管的主要原因。另外,换热管显微组织中出现黄块状组织,导致换热管力学性能下降,是蒸汽过热器爆管的次要原因。

蒸汽过热器;开裂;失效分析;12Cr1MoVG钢

doi:10.3969/j.issn.1004-8901.2017.01.004

根据某企业蒸汽过热器设计要求,壳层内输送烟气,进出口温度为485~800℃,最大压力设计为0.005MPa(g),正常工作压力为0.002 5MPa(g);而管程输送蒸汽,进出口温度为261.4~435℃,设计最大压力为5.2MPa(g),正常工作压力为4.6MPa(g)。换热管材质为12Cr1MoVG,制造标准按照国家GB5310—2008标准执行[1]。在服役过程中,发生了12Cr1MoVG换热管开裂的现象,影响了蒸汽过热器的正常工作和生产线的稳定运行。近年来,国内有不少企业陆续发生了多起蒸汽过热器管爆裂事故,也进行了相关原因分析[2-5],归结为沉积物堵塞、高温硫腐蚀、操作不当等。为了寻找12Cr1MoVG换热管开裂的原因,消除安全生产的隐患,保证企业生产平稳、安全运行,提高企业的生产效益,对开裂后的12Cr1MoVG钢管进行了失效分析,指出了硫化腐蚀是换热管失效的主要原因。

1 实验方法

采用LEXT 3D激光测量显微镜对12Cr1MoVG钢管开裂区域管材低倍金相组织进行了剖析,分析了金相中的非金属夹杂物、显微组织及晶粒度等级。

利用LEICA S440i扫描电子显微镜(工作电压200~300V;分辨率3.5nm;5轴马达样品台移动范围:X为100mm,Y为125mm,Z为35mm)分析了断口表面形貌和裂纹前沿腐蚀产物成分。

2 结果与讨论

2.1 低倍组织观察

对蒸汽过热器管束样品正常部位和断口部位进行低倍金相组织观察,钢管低倍检验横截面酸浸试样上没有肉眼可见的白点、夹杂、皮下气泡、翻皮和分层现象。

2.2 非金属夹杂物分析

根据GB/T 10561—2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》中的A法评级标准,对蒸汽过热器管束爆裂口附近部位的纵截面进行了夹杂物检测,纵截面金相组织见图1。

图1 蒸汽过热器管断口附近的纵截面(标尺:400μm)

经过分析,12Cr1MoVG钢中夹杂物类型及级别见表1,对照GB/T 10561—2005评级标准来看,蒸汽过热器管束12Cr1MoVG钢的夹杂物级别符合GB/T 10561—2005的评级标准要求。

表1 12Cr1MoVG钢中夹杂物评级

2.3 显微组织及晶粒度评级

蒸汽过热器管束样品正常部位和断口部位的金相组织形貌(OM)见图2,其金相组织类型及晶粒度评级结果见表2。

表2 12Cr1MoVG钢管样和断口的金相组织及晶粒度评级

注:F为铁素体,P为珠光体。

图2 管样内部组织(左)和断口部位组织(右)(标尺40μm) 注:图中深颜色组织为黄块状组织

根据GB5310—2008《高压锅炉用无缝钢管》对12Cr1MoVG钢显微组织的要求,其显微组织应为铁素体加粒状贝氏体/铁素体加珠光体或铁素体加粒状贝氏体加珠光体,允许存在索氏体,但是不允许存在相变临界温度AC1~AC3之间的不完全相变产物(如黄块状组织),而送检样品中恰恰存在了黄块状组织,因此根据GB5310—2008标准要求,送检物的显微组织不符合国家标准。

利用LEICA S440i扫描电子显微镜对腐蚀后的金相样品进行了微观组织观察,微观组织形貌见图3,可以看出,基体组织由铁素体、珠光体和块状组织3部分组成。凹陷的为铁素体,贝纹状组织为珠光体,而凸起的部分为块状组织,也就是光学显微镜下观察到的黄色块状组织。经过EDS能谱分析发现,黄色块状组织的C、Cr含量比基体高(见表3),因此,该组织应该是马氏体或者是马氏体、贝氏体和残余奥氏体的混合物,EDS分析结果见表3。

图3 扫描电子显微镜下的金相组织微观组织形貌

项目CCr基体/%2.621.28黄色块状组织/%6.241.92

2.4 裂纹断口分析

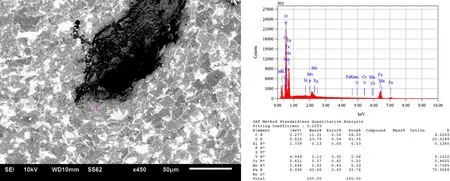

腐蚀产物表面形貌(见图4)可以看出,12Cr1MoVG钢管断口表面显微组织疏松、多孔,伴随着很多显微裂纹,从006点EDS分析结果勘查,S体积分数高达1.04%,O体积分数为23.27%。这些腐蚀产物成分信息与基体发生的以氧化为主、硫化腐蚀加速的过程机理是相吻合的,在后面的截面腐蚀产物分析中进一步证实了这一点。

图4 爆管断口表面腐蚀产物SEM显微形貌及EDS分析(点006)

2.5 腐蚀产物层SEM观察及成分分析

12Cr1MoVG钢管外腐蚀产物微观组织形貌SEM照片见图5,从图中可以看出,腐蚀产物层是多层产物,分外层、中间层和内层,内层与金属基体间存在裂缝。利用EDS能谱对图5中的1、2、3、4点分别进行了元素分析,结果见图6。

图5 管样外壁腐蚀产物SEM微观形貌

图6 腐蚀产物EDS能谱分析结果(A:点1,B:点2,C:点3,D:点4)

从管外腐蚀产物能谱元素分析结果(见图6)可以看出,最外层的腐蚀产物(点1)主要含Fe、O两种元素,从原子比例推断此氧化物应该为Fe3O4,并含有少量有害元素S;次外层(点2)主要腐蚀产物也是Fe、O两种元素,但其原子比值非常接近1∶1,因此应该是FeO(1-x)相;到了点3的位置,腐蚀产物中除了Fe、O两种主要元素外,明显多出了有害元素S,体积分数为1.57%;在最内层腐蚀产物与金属基体的界面附件,腐蚀产物主要有Fe、O、S、Cr、Si、Mn、V,在腐蚀产物中有害元素S的体积分数进一步增加到10.26%;同时,有害元素V体积分数达到1.08%,虽然抵抗腐蚀的有益元素Cr体积分数达到6.12%、Si体积分数达到1.25%,但也不足以抵御高温下有害元素S引起的腐蚀。

2.6 裂纹前沿腐蚀产物SEM分析

截取爆管裂纹前沿组织,进行扫描并置于电子显微镜下观察,微观形貌见图7。从图中可以看出,裂纹前沿端部发生强烈的塑性变形,显微组织呈现拉伸的现象,而且裂纹间有腐蚀产物生成,经EDS元素分析,腐蚀产物基本上是Fe的氧化物,而有害元素S并未检测到,这说明由于此部位为裂纹扩展前沿,裂纹扩展速度远大于腐蚀性元素扩散速度,壳层气氛中的有害元素S还没有来得及扩散到这个位置,所以此部位仅有铁的氧化物生成。

图7 爆管断口裂纹前沿SEM形貌及裂纹处的腐蚀产物EDS分析(A点)

3 结语

根据低倍金相组织观察、夹杂物评价、微观组织分析、晶粒度评级,结合扫面电子显微镜下对换热管微观组织形貌、管外侧腐蚀产物形貌及元素成分分析、断口表面成分分析、裂纹扩展前沿腐蚀产物成分分析,判断出造成蒸汽过热器管束爆管的2个原因。

(1)壳层烟气中存在有害S元素,高温下换热管外侧产生硫腐蚀,造成过热器管壁减薄,在换热管内高压蒸汽作用下局部减薄区域发生鼓包、膨胀,最终导致爆管。因此,烟气侧S元素造成的高温硫腐蚀是导致蒸汽过热器爆管的主要原因。

(2)换热管显微组织中出现黄块状组织,导致换热管力学性能下降,这是蒸汽过热器爆管的次要原因。

[1] GB5310-2008,高压锅炉用无缝钢管[S].

[2] 王建江.电站锅炉蒸汽过热器爆管的原因初析与预防措施[J].中国科技信息,2006,17(2):127.

[3] 阎高伦.蒸汽过热器炉管爆裂原因的分析[J].石油化工设备,1995,23(5):54-55.

[4] 李珣,姜放,王秦晋.蒸汽过热器管失效分析[J].化工设备与管道,2007,43(6):40-42,49.

[5] 姜伟.硫磺尾气焚烧炉蒸汽过热器失效分析[J].石油化工设备,2012,40(5):105-108.

Analysis of Burst Failure of Heat Transfer Tube of Steam Super-Heater

CAO Hai-ping,ZHANG Zi-ping,KANG Shan-jiao

(DatangInternationalChemicalTechnologyResearchInstituteCo.,Ltd.,Beijing100070China)

For the burst failure of 12Cr1MoVG steel heat transfer of the steam super-heater in service,optical microscope,scanning electron microscope (SEM),energy dispersive spectroscopy (EDS) are used to observe the 12 Cr1MoVG steel matrix macrostructure and microstructure,analyze the non-metallic inclusion and rate grain size.This paper analyzes the microstructure and composition of the corrosion product layer on the surface of the steel pipe.According to the fracture surface shape and component analysis of the corrosion crack front,it also points out that the high temperature corrosion caused by the element of S on the flue gas side is mainly responsible for the burst of steam super-heater tube.In addition,the secondary cause is that the yellow block tissue appearing in the microstructure of heat transfer tube leads to the degradation of mechanical properties.Keywords: steam super-heater;crack;failure analysis;12Cr1MoVG steel

曹海平(1969年—),男,河北张家口人,1995年毕业于河北机电学院塑性成型专业,工程师,现主要从事煤化工设备的研究。

10.3969/j.issn.1004-8901.2017.01.004

TB303

B

1004-8901(2017)01-0013-04

2016-09-26