煤矿瓦斯控制与通风系统改造中的关键环节分析

2017-03-07舒小强

舒小强

摘 要:瓦斯控制是煤矿生产与改造过程中的重点内容,是保证煤矿安全生产的基础。本文以重庆市双岔河井煤矿为例,探讨分析了煤矿瓦斯控制与通风系统改造中的关键环节,旨在提供一定的参考与借鉴。

关键词:煤矿;瓦斯控制;通风系统;改造

中图分类号:TD72 文献标识码:A

1.矿井现状

1.1 井田概况。双岔河井矿区范围由25个拐点坐标圈定,矿区面积4.2644km2,开采三叠系上统须家河组三段(T3xj3)的K2煤层和五段(T3xj5)的K4、K5、K6煤层,开采标高+580m-+250m。

1.2 矿井生产能力。双岔河井始建于1986年10月,1991年11月竣工投产,原属开县国营煤矿企业,生产能力为6万吨/年。

1.3 矿井开拓开采现状。开采煤层:K2、K4、K5、K6四层煤,开采标高+580-+250m,面积4.2644km2,井田范围由25个拐点圈定。现矿井开采K4和K2二层煤,其他二层煤暂没有开采,主要开采5号剖面线以东+250m标高以上K4和K2二层煤。

1.4 矿井现有主要系统设备:(1)主要扇风机:矿井通风方式为中央边界式,安装两台了型号为FBCDZ№.14-6型抽出式对旋轴流风机两台。通风方法为抽出式,采用风机反转返风。总进风量1100m3/min,总回风量1300m3/min,通风阻力550Pa左右,矿井有效风量利用率在85%以上。(2)空压机:井下用螺杆式空压机型号为MLGF-10/7G-55,10m3/min,P=0.7MPa,功率55kW两台;地面空压机型号LN110-8风冷螺杆式空气压缩机,21.55m3/min,P=0.8MPa,功率110kW。该压风机可以利用。(3)提升绞车:+360-+250m提升绞车为2JTP-1.2×1.0型双滚筒缠绕式提升机提升。(4)+250m水泵房排水设备:该矿井现在+250m水平安装MD85-45×4型三台,75kW,扬程180m,流量85m3/min,排水高度135m。该水泵可以作为开采+250m水平时的主排水泵;2014年增设了MD155-30×5型水泵一台,电机功率为110kW,MD200-26×6型水泵一台,电机功率为132kW,Φ210mm排水管路一趟。

2.煤礦瓦斯控制与通风系统改造中的关键环节

2.1 矿井瓦斯涌出量预测。矿井可采煤层为近距离煤层群,首采K6煤层层采煤工作面受邻近煤层瓦斯排放的影响,瓦斯涌出量最大,本次采区及矿井瓦斯涌出量预测按最大时期预测计算。

q采=q1+q2

(1)开采层相对瓦斯涌出量按下式计算:

q1=K1×K2×K3×(m/M)×(W0-Wc)

式中:q采—回采工作面相对瓦斯涌出量,m3/t;q1—开采层相对瓦斯涌出量,m3/t;q2—邻近层相对瓦斯涌出量,m3/t;K1—围岩瓦斯涌出系数,取1.3;K2—工作面丢煤瓦斯涌出系数,用回采率的倒数来计算;

K2=1/0.97=1.03;

K3—采区内准备巷道预排瓦斯对开采层瓦斯涌出影响系数;由于本矿采用后退式回采,按以下公式计算:

K3=(L-2h)/L;

L—工作面长度,L=85m;h—掘进巷道预排等值宽度,m;按“矿井瓦斯涌出量预测方法”选取h=7.4;

K3=(85-2×12.4)/85=0.71;

M—工作面采高,m;M=0.62m;m—开采层厚度,m;m=0.62m;W0—煤层原始瓦斯含量,m3/t;Wc—运出矿井后煤的残存瓦斯含量,m3/t;

最终可得:

K2:q1=1.3×1.03×0.71×(0.62/0.62)×(6.336-4)=2.22m3/t

K4:q1=1.3×1.03×0.71×(0.6/0.6)×(7.248-4)=3.09m3/t

K5:q1=1.3×1.03×0.71×(0.6/0.6)×(5.357-3)=2.24m3/t

K6:q1=1.3×1.03×0.71×(0.6/0.6)×(6.282-4)=2.17m3/t

(2)邻近层相对瓦斯涌出量

邻近层相对瓦斯涌出量按下式计算:

式中:mi—第i个邻近层煤层厚度,m;M—工作面采高,m;

ηi—第i个邻近层瓦斯排放率,%,参照附录D选取;

W0i—第i个邻近层煤层原始瓦斯含量,m3/t;

Wci—第i个邻近层煤层残存瓦斯含量,m3/t。

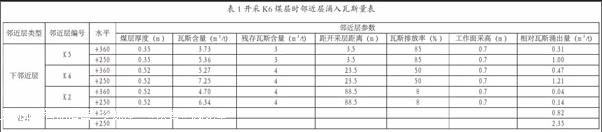

开采K6煤层(首采层,瓦斯涌出量最大)时,各邻近层的相对涌出量计算结果见表1。

根据以上计算,开采K6煤层(首采层,瓦斯涌出量最大)时,q1和q2的和为4.52m3/t,开采K6煤层时,其回采工作面在+50m水平的相对瓦斯涌出量为4.52m3/t,按回采工作面设计日生产能力(114t/d)计算,K6煤层+50m水平回采工作面绝对瓦斯涌出量(矿井采煤工作面瓦斯涌出量最大值)为0.36m3/min。

2.2 矿井通风设计:(1)矿井通风设施:为保证矿井风流按设计线路流动,矿井在主要的进回风巷之间设置双向风门、每个掘进工作面安装局部通风机至掘进工作面回风口之间安装逆止调节风门、在局部设置调节风门、不用的巷道设置密闭等通风构筑物。(2)矿井进回风井的设置:矿井主要进风井为主平硐和西翼回风斜井,主平硐为全矿井的主要进风井,西翼进风斜井为西翼采区的辅助进风井,东翼回风平硐为东翼采区的回风井,其回风大巷沿K4煤层布置;一采区和二采区回风大巷布置在煤层底板岩层中、四采区和五采区利用一采区和二采区的总回风上山进行回风。(3)通风网络。矿井布置一个采区达产,一个采区布置两个采煤工作面,另一个采区布置4个掘进工作面作业,再加上一个开拓掘进工作面作业。掘进工作面采用局部通风机压入式通风,其回风流直接进入采区回风上山,分别进入各翼回风井排出地面,形成独立通风。矿井为两进一回的通风网络,设计尽量减少风门调节采用自然分风,减少了矿井通风阻力;尽量减少局部角联网络,避免了通风死角。

2.3 通风设备选择。各风井在不同时期所需风量和克服的阻力见表2。

(1)东翼回风平硐主要通风机选型:东翼回风平硐选择二台FBLCZ NO.14-Ⅱ-6型矿用对旋式防爆轴流式通风机,风量2818-1658m3/min,静压693-2569(Pa),配套电机2×45(kW)。(2)西翼回风斜井主要通风机选型:西翼回风斜井选择二台FBLCZ NO.14-Ⅱ-6型矿用对旋式防爆轴流式通风机,风量2818-1658m3/min,静压693-2569(Pa),配套电机2×45(kW),容易时期一级电机运行,困难时期两级电机运行。(3)反风、风机设置及叶片安装角:所选用主要通风机具有利用电机反转反风的性能,不需设单独的反风道。投产前必须按《煤矿安全规程》第121条的规定进行风机性能的测定、试运转和反风演习。备用通风机必须在10min内启动运行。风机的出风井口必须安装防爆门及安全行人通道,安全行人通道内必须设置两道连锁的正反向风门。(4)通风机电气控制:风机采用由地面配电所双回路380kV电源架线至通风机房GGD开关柜,然后送至风机控制设备,一路电源供电,另一路带电备用。风机房必须保证足够的照明设施,照明电压为220V。

结语

综上所述,本文在介绍双岔河井基本概况的基础上,对扩井改造过程中的瓦斯涌量进行了预测,计算分析了矿井通风设计与通风设备选择方案,具有一定借鉴价值与参考意义。

参考文献

[1]王双喜,张红旗.矿井瓦斯涌出量预测的实践[J].陕西煤炭,2011(2):78-79.

[2]刘斌,李双,曹阳,等.瓦斯矿井升级突出矿井后通风系统设计优化[J].中州煤炭,2016(7):39-42+47.

[3]刘建峰.矿井通风与瓦斯防治[J].科技资讯,2014,(4):137+139.