无损检测技术评估和检测道路性能

2017-03-05郭成超许朋飞钟燕辉

郭成超,许朋飞,钟燕辉

(郑州大学水利与环境学院,郑州 450001)

一、 前言

基础设施不仅仅是一个城市发展的基础,更是全民生活的保障。基础设施的建设和维护需要巨大的投资。美国联邦公路管理局(FHWA)2008年的一份报告显示,在美国约有6.4×106km的道路需要大范围的维修[1]。2014年,美国土木工程师学会(ASCE)的一份报告给道路情况的总体评级为D级(分A、B、C、D四级)[2],在美国有42%的主要城市道路因为破损而拥挤不堪。2014年,联邦政府、各州和地方政府已经投入了910亿美元,虽然短期内情况会有所改善,但是这些投入仍然不足,根据FHWA的估计,在此基础上,每年需再投入1 700亿美元,道路的状况和性能才能得以显著改善[2]。

现阶段,我国道路的检测方法主要是针对破损路段,通过目测的方法发现病害和破损,这对于日益发展的道路设施和繁重的交通压力来说显然是不够的。因此,迫切需要一种技术,可以经济有效地监控路网系统的状态,并优先为维修养护作业提供准确、及时的信息,使道路检测方法从定期的局部检查向连续路网的健康监控方向发展。

二、道路病害与缺陷

路面劣化通常发生在路面以下,是不能用目测法来评价的(见图1)。

常见的路面病害包括横向裂缝、纵向裂缝、车辙、波浪、坑槽、分层、渗漏等。横向裂缝往往比纵向裂缝更容易出现,它可以从一个小于0.5 mm宽、2 cm深的裂缝发展而来。这样的裂缝在晴天的时候很难看见,但在雨后是可以发现的。这是因为当地表水蒸发后,裂缝中却残留了水。细小的裂缝需要及时处理以防止发展为大的裂缝。大的裂缝通常超过1 mm宽,5 cm深,并且能延续几米长。如果大的裂缝不加以密封,那么分层和收缩就会接踵而至。如果路面和混凝土板的黏结力减小,那么覆盖层就会从混凝土板面脱黏。裂缝或渗漏造成的坑槽多数是由黏结力减小造成的。局部脱黏可能延伸了几平方厘米,但是由于路表保持完好,这样的裂缝很难发现。大面积的分层可能会在路面发展成大的裂缝,并最终导致路面大的坑槽和破损。裂缝和坑槽往往伴随着渗漏,水通过裂缝进入覆盖层,沥青和混凝土板极易受到渗漏水的损害,路面裂缝里面的水会留存甚至继续向下渗漏,这是对沥青路面最大的损害。

为了评估和确定高速公路路面和桥面的状况,本文探究了几种无损检测方法,检测路面和路面以下的道路病害和缺陷,并列举了一些商业产品和检测程序,以便于道路早期的维修养护。无损检测的优势在于在不阻断交通的情况下,准确、高效地评估结构的状态。

图1 路面的劣化

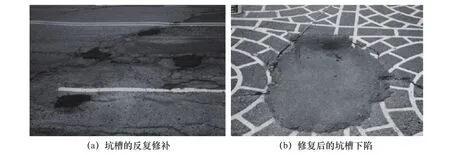

图2 坑槽病害路段修复图

在我国,坑槽和其他路面病害困扰着城市的基础设施。如图2所示的坑槽存在于我国的大多数道路中,图2中所示的修补是最常见,也是比较经济的处理方法,但其有效性差异很大。由于快速的修复需要和小补丁区不能实现足够的压实而容易受到损害。因此,应改善维修方法,同时加强对路面和路面以下病害的监测和检测,用来识别早期的坑槽和局部损坏,以延长道路寿命。

三、美国材料与试验协会(ASTM)对路面状况的评价

美国国家公路管理员协会(AASHO)是最全面的路面快速测试协会之一,该组织能检测道路的状况,并解释道路恶化的原因,路面服务性能指数(PSI)的准确性得到了提高。AASHO统计了美国道路可见的路面病害,如裂缝、修补块、边坡失稳和车辙深度。用轮廓仪数据来计算路面平整度并与专家评定的用于评价道路的四个等级做对比[3]。

式(1)中,PSI为路面服务性能指数;SVt为t时刻的边坡变化;RDt为平均车辙深度,in(1 in ≈ 2.54 cm);Ct为每1 000 ft2的裂缝长度(1 ft2≈929.0304 cm²);Pt为每1 000 ft2的修补面积。

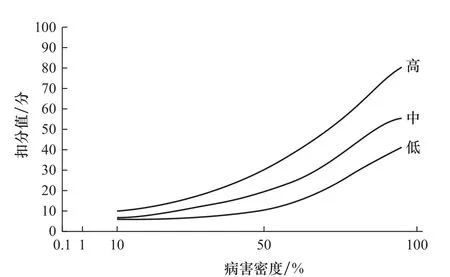

在进行可视化调查之前,根据道路等级将不同地区的道路分成若干部分,在进行调查时,只对给定地区的某一部分进行调查,它们被称为路面取样单元。通常,一个路面取样单元的面积为2 500 ft2。ASTM D6433—2011标准建议每个地区应调查评估的道路面积为33%~50%。该标准可以确定任意路面位置的19种病害,并将这些病害根据其密度和严重程度进一步划分,根据该标准提供的表格中数据计算相应的分值。例如,图3中的三条曲线分别代表了高、中、低三种不同病害的扣分情况。基于一个特定的样本单元病害的密度,计算得出的路面状况指数(PCI)分值可用于整个地区。

MicroPaver是一个可以输入PCI调查结果并能执行路面状况计算的软件。此外,它还配备了路面管理系统,即路面退化模型、成本预算分析和成本效益分析系统。

在ASTM D6433—2011标准采用PCI时,检测设备并没有图像自动传输和自动检查功能,非接触式传感装置也没有那么先进。直到如今,自动化检测也只是拍摄路面的高质量图像,再依赖人工从相关图像判断路面状况。PCI方法的局限性在于耗时长、需阻断交通、检测人员的安全风险高、需要训练有素的专业人员、结果准确度还不高(如在交叉路口的每条街只有一个单一的PCI值),而且路面以下的状况完全没有考虑在内,需要结合一些基于物理、声波或电磁性质的测量系统来推导出路面以下的结构特性。在评估路面平整度和驾驶舒适性时,宏观构造深度(MTD)和国际平整度指数(IRI)被广泛使用。

四、评价公路路面的无损检测技术

随着技术的发展,路面管理系统的数据采集和分析已经从手动向自动化方向发展,在美国已经开始自动化的数据采集和分析。尽管自动化技术花费巨大,但可以有效避免人工方法带来的误差,并且数据采集工作可以在不影响交通的情况下完成,因此,自动化技术得到了广泛认可。用于数据自动化采集的主要装备是安装在车辆后面和侧面的光学相机,它可以持续拍摄并保存图像,以便技术人员可以在办公室分析图像并利用数据计算道路病害[4]。但自动化计算也有许多不利的影响因素,例如,图像的阴影、光照、清晰度等。随着数据自动采集技术的广泛应用,ASTM D6433—2011标准已更新为ASTM D5340—2012。时至今日,大部分的机构采用基于光学相机的街道数字图像自动数据采集,一旦数据采集完成,可人工评估道路病害。相关机构使用MicroPaver和其他软件,如StreetSaver或Cartegraph来计算PCI值,以满足对路面的进一步分析需求。

图3 不同病害密度下的扣分情况

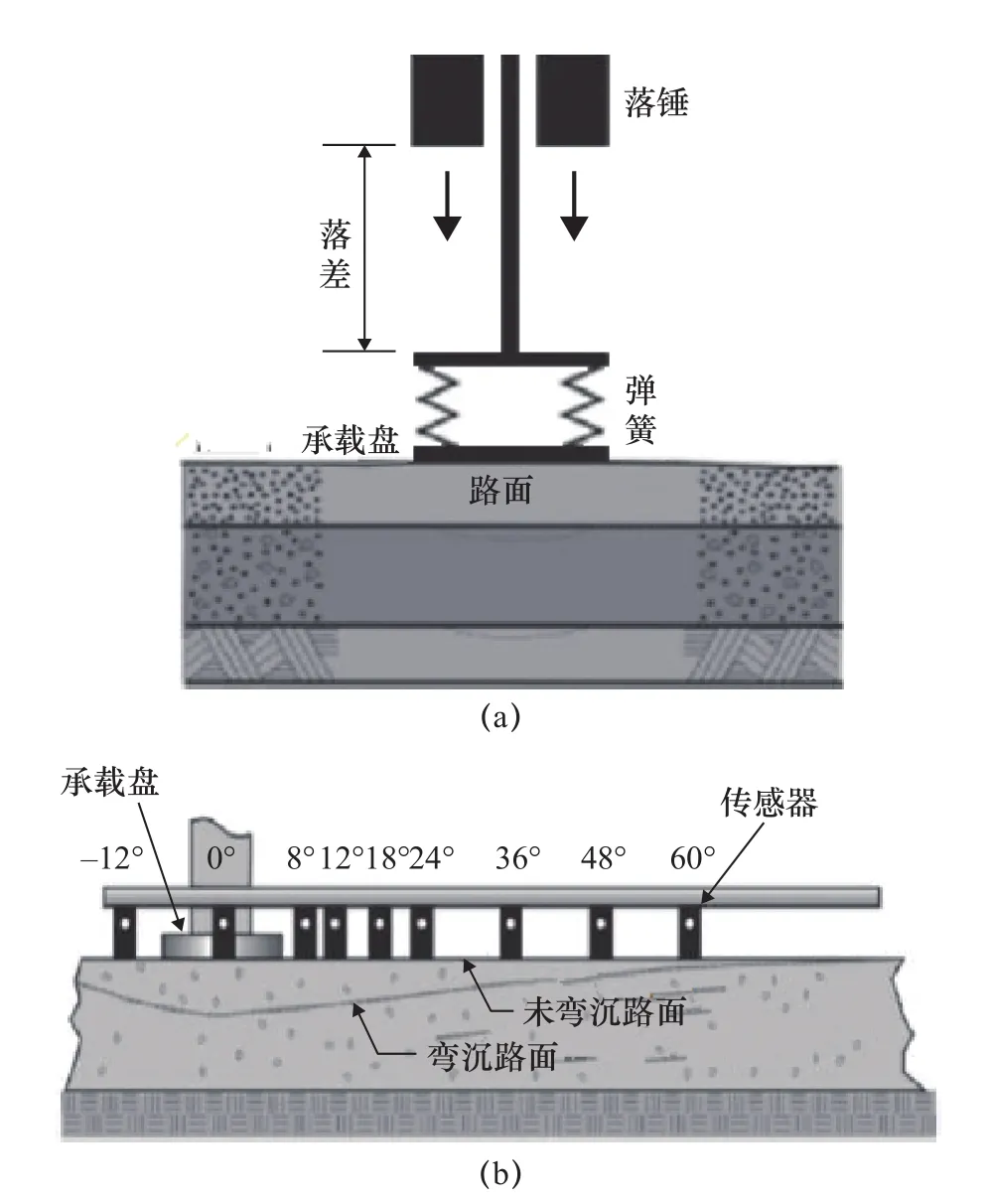

(一)落锤式弯沉仪(FWD)

FWD率先在欧洲使用,并从20世纪80年代开始在美国使用。FWD是用作测量路面物理性质的仪器,主要由供电装置、控制系统、承载盘、弯沉传感器、数据存储和处理系统组成。FWD检测是一种无损检测过程,检测不仅快速而且不需要清除路面材料,如图4所示[5],因此,比其他有损检测方法更受欢迎。ASTM C131—2014标准[6]规定,在测量道路弯沉值时,检测车辆应停下并使承载盘位于检测位置之上。因此,FWD为间断行驶测量,测点与测点之间正常行驶,到测点位置时车辆停止。FWD法使用动态荷载作用于路面表面,模拟单轮荷载,每个测量位置的弯沉单位为μm,如图5所示。该方法可测量冲击荷载作用于路面时的道路垂直弯沉响应。使用FWD进行测试时,影响弯沉的主要因素是路面各层厚度、各层材料类型、材料质量、路基支撑、环境因素、路面不连续性以及路面结构的种类。FWD检测设备需要定期维护,这将提高设备的性能和使用寿命,使测量得到的数据更可靠。

图4 FWD设备组成示意图

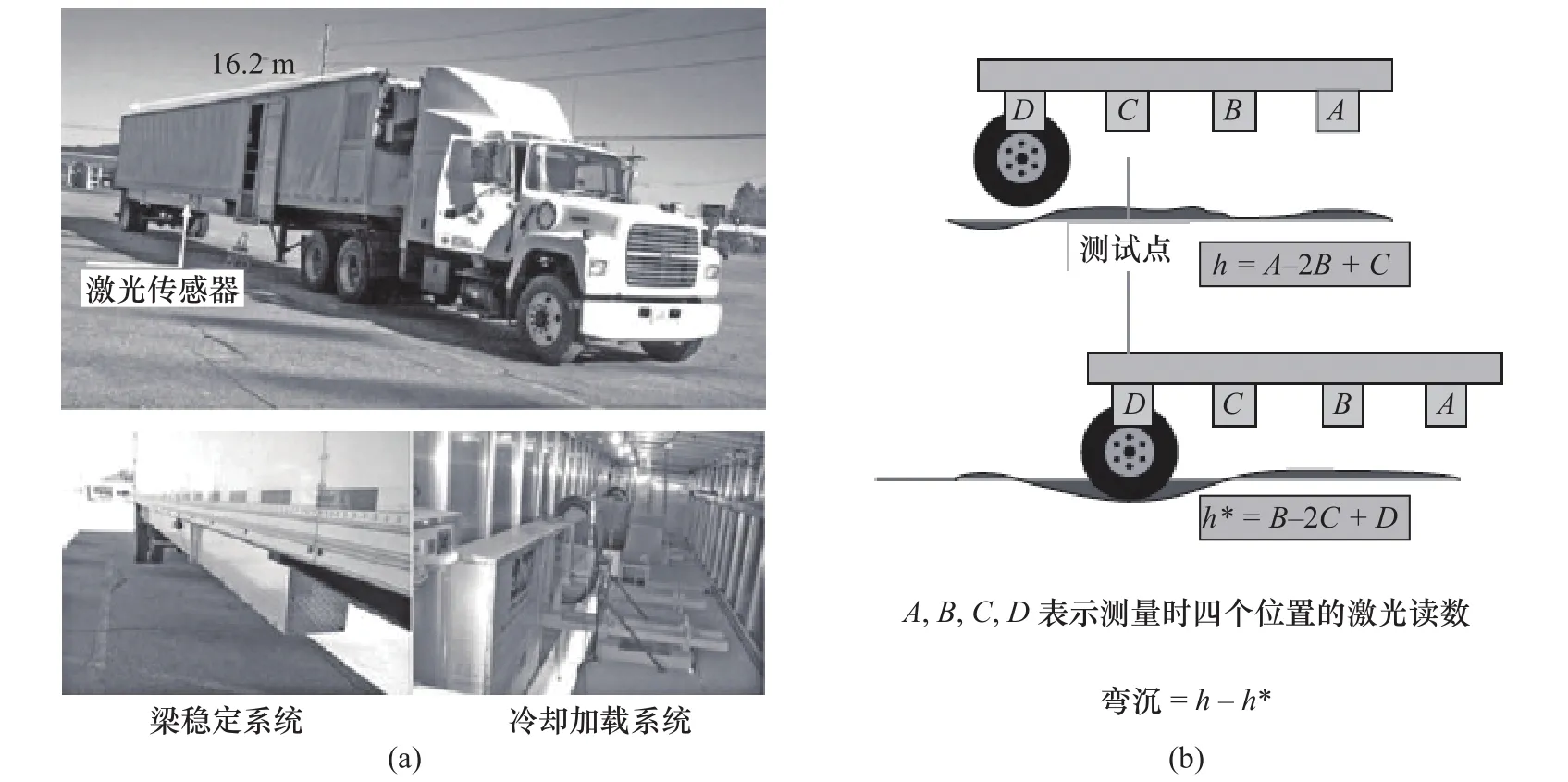

基于FWD的原理,20世纪90年代末,丹麦Dynatest公司提出了一种改进装置——滚动式弯沉仪(RWD)。RWD的目的是在不阻断交通的情况下以正常的行驶速度进行道路测试。最新型的RWD于2003年推出,如图6(a)所示。它包含一个16.2 m长的拖车,通过一个固定的双轮装配,在后单轴上对路面结构施加80 kN的标准荷载。RWD采用轮迹重叠的方法在路的表面测试轮胎的偏斜方向,首先纪录轮胎无偏斜时的路面变形值,接下来读取各测试点的激光读数,三角激光仪安装在检测车的一根铝梁上,每间隔2.6 m测量一次路面情况。该系统有100 mm的测量范围,精度达到了± 0.0245 mm。运行时,采用空间重合的方法来收集变形和非变形状态的数据,通过3D有限元分析方法可以较好地得到道路各层的回弹模量参数,反映路面的承载能力和生命周期,如图6(b)所示。

(二) 探地雷达(GPR)

GPR是利用高频脉冲电磁探测地质目标内部结构和一种电磁波方法,可以提供高分辨率的地下二维和三维图像。由天线发射的电磁波在材料中传播,其速度由材料的介电特性所决定。如果电磁波遇到了埋藏的物体或到达了两种介电特性不同的材料的边界,那么电磁波的部分能量会被反射回表面,而剩下的部分会继续向下传播。天线接收到反射波,并将数据记录在数字存储设备中以便分析。

单频GPR路面检测是最早应用到民生工程中的技术之一。单频GPR可以在不阻断交通的情况下准确地绘制道路的各层结构。Loizos 等[7] 展示了使用不同频率的GPR系统检测路面层,并通过对比检测结果与路面的实际情况,深入研究了GPR系统的可靠性。路面材料的介电常数可以通过计算路面各层内的波速或路面的反射系数求出。在路面分层过多的情况下,反射波可能会互相干扰,需要使用特殊的数据处理方法来提取层信息。

图5 FWD荷载与弯沉测量

图6 RWD测试装备与测试原理

(三)宏观构造深度(MTD)

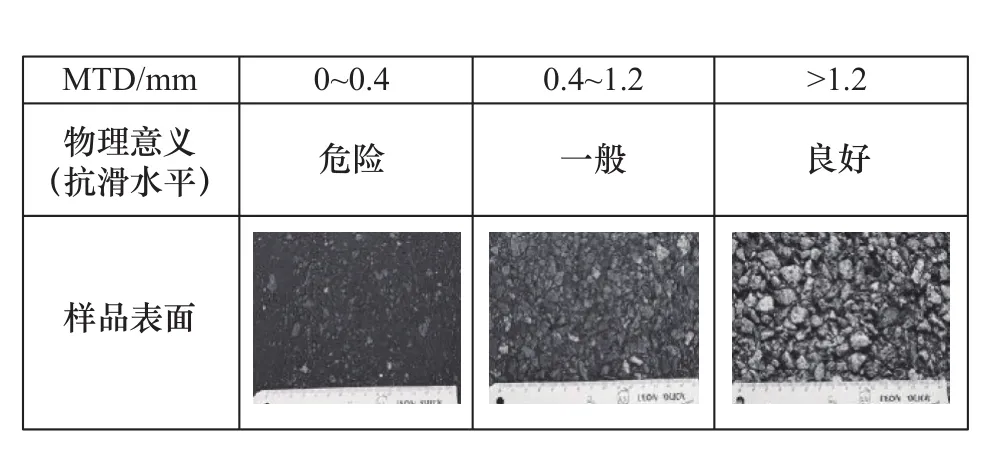

路面的MTD是轮胎和路面接触表面凹凸不平的开口孔隙的平均深度,即反映路面的抗滑水平(见图7)。MTD可以用来衡量路面(抗滑性)的摩擦特性及检测路面施工期间的沥青混凝土的泛油、分离或不均匀性。MTD值低表示表面光滑,高则表示表面粗糙。

“铺砂法”或“体积修补法”是ASTM E965—2001标准[8]中提出的测量MTD值的传统方法。该方法用MTD值来表征表面的宏观结构,最早由英国运输和道路研究所设计,在操作方面受人为影响较大,不宜在潮湿天气测量。现在比较常用的方法是激光轮廓法,这是一种更加先进、安全、经济的方法。ASTM E2157—2009[9]提出了一种采用圆形轨道仪的方法来测量和评价实验室与道路实际路面的宏观构造特性。

测量MTD值一般采用激光轮廓法,通过电机驱动传感器进行扫描,通过水平分量和垂直分量的采集,得出被测路面的轮廓数据。

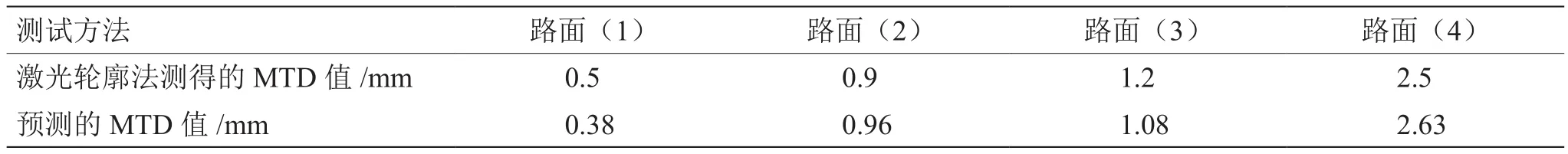

美国东北大学(NEU)研发了一种更便捷的方法:利用车辆移动时轮胎与路面的噪声来估计MTD值,噪声越大,MTD值越大。例如,通过激光轮廓法测得路面的MTD值为0.5 mm,此时轮胎与路面的噪声为3.2 dB,另一路面的MTD值为2.5 mm,轮胎与路面的噪声为9.6 dB,利用中间插值法,可估算噪声为3.2~9.6 dB时所对应的MTD值。图8为测试路面的照片,为了验证方法的准确性,首先用激光轮廓法测出每个路面的MTD值,然后与NEU估计的MTD值比较,如表1所示,两者的MTD值很接近,证明该方法可行。

(四)国际平整度指数(IRI)

图7 路面宏观构造的物理意义(图中测量尺子长15 cm)

图8 测试路面照片图

表1 激光轮廓法与预测法得到的MTD值比较

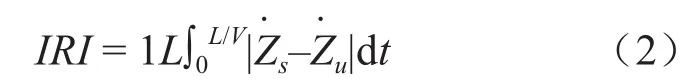

IRI是由世界银行在1986年提出的,如今在测量路面平整度中被广泛应用。该指数表明了司机与乘客在车辆行驶中的舒适程度。IRI通常使用四分车(也叫金车)来测量,如图9所示,至少连续测量160 m(约为0.1 mi),以规定速度行驶在路面上,分析行驶距离内动态反应悬挂系的累积竖向位移量。

图9中,ks是悬架弹簧的劲度系数;Cs是悬架阻尼率;kt是疲劳弹簧劲度系数;mu是簧载质量(一个车轮支撑的车身质量的一部分);ms是非簧载(车轮,轮胎,半轴/悬挂)质量;LB是轮胎与路面的接触长度。道路有其自身的几何形状,四分车在路面上移动,道路表面的几何形状被作为输入值使模型车上的弹簧向上移动,弹簧移动使得测量系统存在两个方向的自由度。IRI的值可由下式计算:

图9 四分车模型

(五)面波的频谱分析(SASW)

面波的频谱分析(spectral analysis of surface wave, SASW)法,简称SASW法[10]。我国从20世纪80年代开始研究SASW法,在许多工程中得到了应用和发展[11]。SASW法代替传统的面波法,被广泛地应用于地下勘探与地质实验中。传统的面波法比较费时,并阻断交通,传感器要与路表面接触,每次测量时还需要重新定位。SASW法的工作原理是:作用冲击荷载,利用双传感通道间的相位差来测量在土壤中传播的面波的色散特性,通过数据传输得到色散曲线,通过反演程序估计该层土壤的形状和剪切速度。在此原理的基础之上,美国东北大学开发了一种非接触式传感器快速空气耦合面波分析算法,能够以正常行走速度检测地下状况,大大提高了检测效率。目前,该原型系统安装在一辆三轮手推车上,一个麦克风阵列安装在手推车的下面,每个麦克风用隔音泡沫来隔绝环境噪音。该系统使用的电磁锤可以提供可调及可追溯的冲击源,面波的典型声音信号和来自系统的信噪比(SNR)如图10所示。

图10 现场典型信噪比

原型车在现场测试中,以美国波士顿Rowley MA的一个工地的沥青路面为例,通过现场钻孔(如图11(a)所示)测量道路材料的弹性模量值,结果如图11(b)所示,通过手推车测量的结果如图11(c)所示,与现场钻孔的测量结果很接近。另一现场试验是位于Rowley MA的Pingree大桥的桥板现场测试,桥面宽5 m,测试者以步行速度,连续性扫描的方法完成测试,每次测量宽度为1 m,如图12(a)所示,测量深度为0.22 m,测试结果见图12(b),测量结果与大桥设计文献相吻合,现场测试结果证明了这种新的手推车SASW法具备地下检测能力。

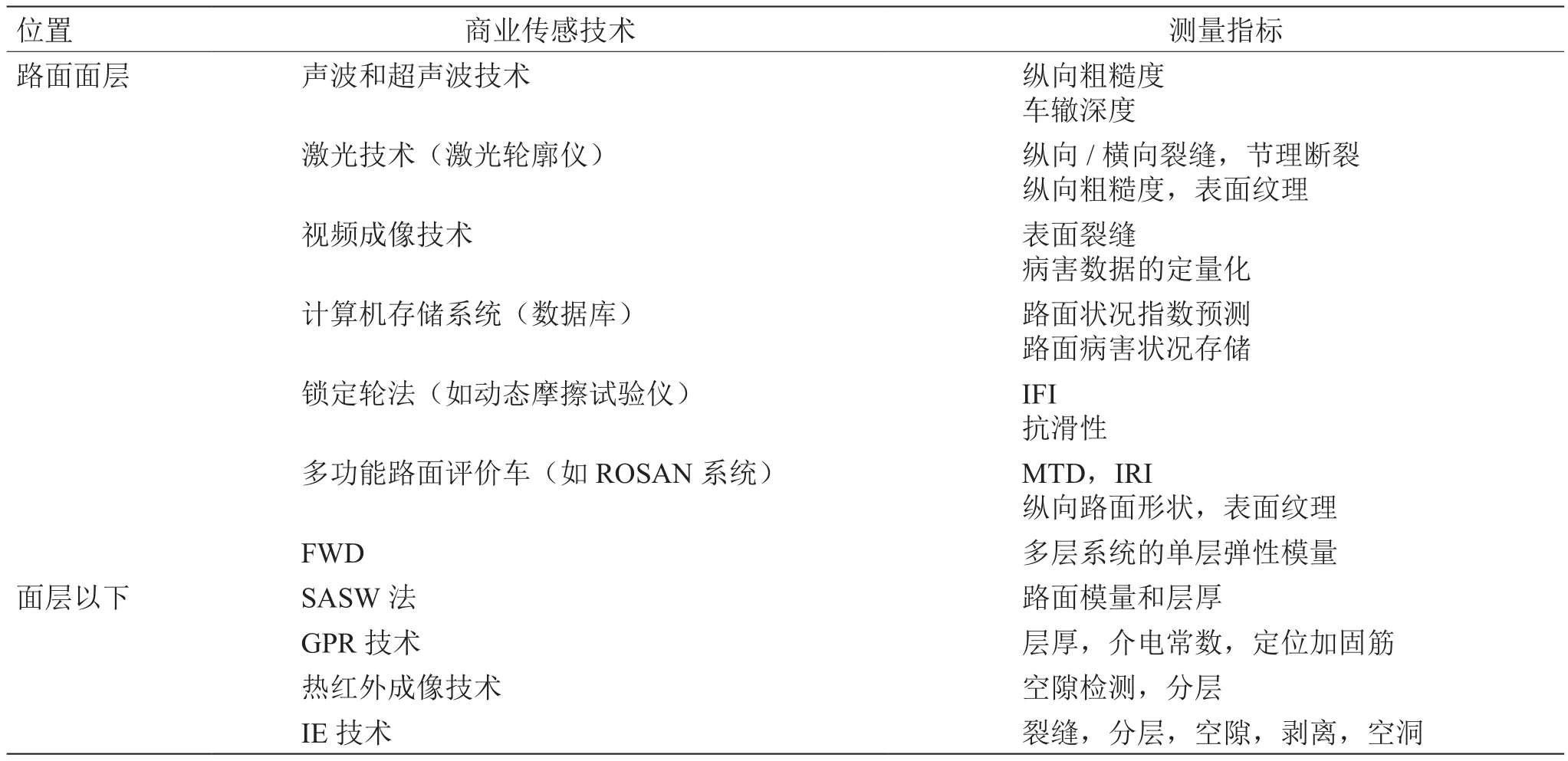

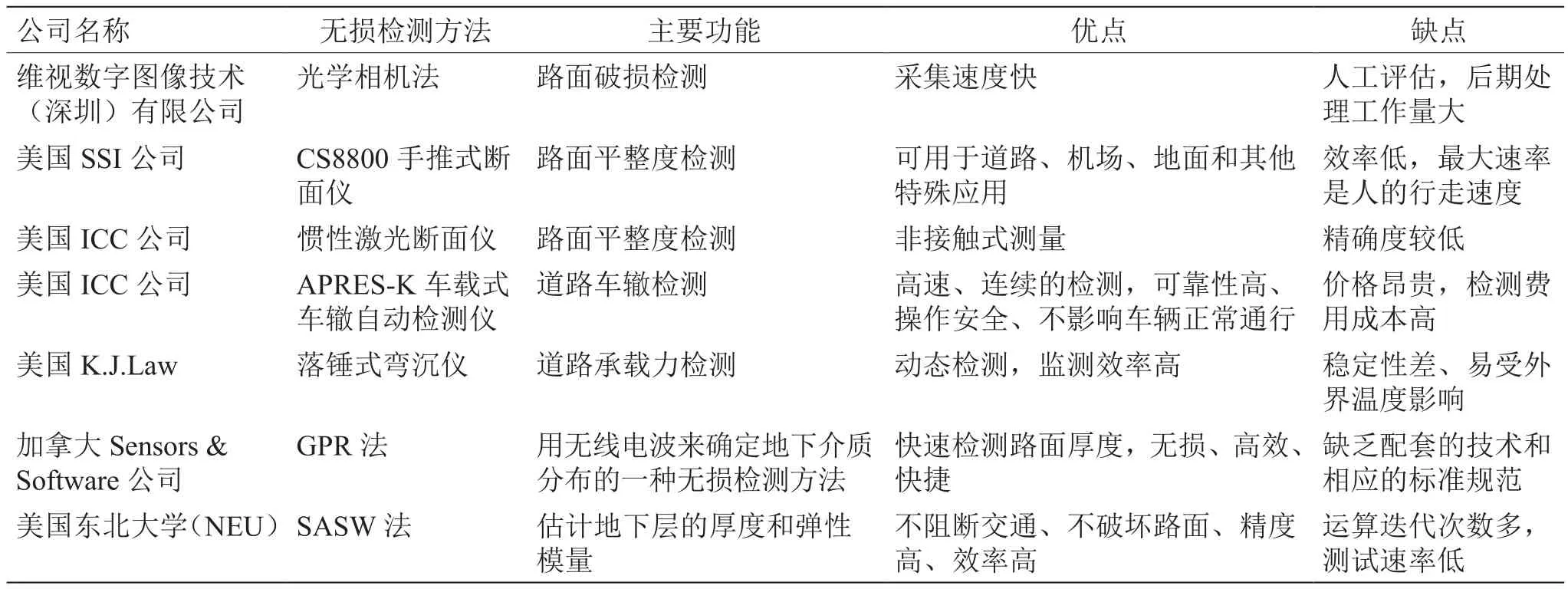

表2是商业传感技术对路面状况评价的总结,表3是无损检测商业公司产品功能及优缺点评价。我国幅员辽阔,需要发展无损检测技术来测量广大的路网区域,以应对未来的维护问题。

五、结语

现有的路面自动检测系统基本都采用现场检测与离线分析处理的方式,无疑,这种方式还有待优化和提升。如何实现道路破损检测图像的完全、快速、自动识别,以及保证相当高的准确率,是目前相关学者亟需解决的技术难题。本文详细介绍了目前国外技术水平已经十分成熟的几种无损检测技术以及我国的发展情况,对有代表性的检测技术做了详细介绍,指出了其中的不足之处,列举了国内外无损检测商业公司产品的优缺点,以指导相关人员结合工程实际合理选用。我国应在无损检测技术的基础之上,继续扩大路网监控系统,实现实时监控。总之,无损检测技术水平的不断提高对道路、桥梁等基础设施的病害检测、寿命延长等都具有重要意义。

图11 原型车在沥青道路上的现场测试

图12 原型车在桥面板上的现场测试

表2 商业传感技术对路面状况的评价

表3 无损检测商业公司产品功能及优缺点评价

[1] Zaniewski J. Vehicle operating costs, fuel consumption and pavement type and condition factors [R]. Washington DC∶ Federal Highway Administration, 2008.

[2] ASCE. U.S. infrastructure report [R]. New York∶ The American Society of Civil Engineers, 2014.

[3] Mamlouk M S, Davies T G. Elastodynamic analysis of pavement deflections [J]. Journal of Transportation Engineering,1984,110(6)∶ 536–550.

[4] Dondi G, Barbarella M, Sangiorgi C, et al. A semi-automatic method to identify road surface defects [C]. Minutes of the 2011 International Conference on Sustainable Design and Construction,Italy∶ ASCE, 2011.

[5] Stationery Of fi ce. Design guidance for road pavement foundations[S]. London∶ Highways Agency, 2006.

[6] ASTM C131—2014. Standard test method for resistance to degradation of small-size coarse aggregate by abrasion and impact in the Los Angeles machine [S]. West Conshohocken∶ ASTM, 2006.

[7] Loizos A, Plati C. Accuracy of pavement thicknesses estimation using different ground penetrating radar analysis approaches [J].NDT & E International, 2007, 40(2)∶ 147–157.

[8] ASTM E965—2001. Standard test method for measuring pavement macrotexture depth using a volumetric technique [S]. West Conshohocken∶ ASTM, 2001.

[9] ASTM E2157—2009. Standard test method for measuring pavement macrotexture properties using the circular track meter [S].West Conshohocken∶ ASTM, 2009.

[10] Shen J, Tang T, Wang L L. Spectral methods∶ Algorithms, analysis and applications [M]. Berlin∶ Springer, 2011.

[11] 林莉, 李喜孟.超声波频谱分析技术及其应用 [M].北京:机械工业出版社, 2009.

Lin L, Li X M. Application of ultrasonic spectrum analysis [M].Beijing∶ China Machine Press, 2009.