基于多底井的油田滚动评价和开发一体化技术

2017-03-03袁则名和鹏飞

袁则名,和鹏飞

(中海油能源发展股份有限公司工程技术分公司,天津300452)

基于多底井的油田滚动评价和开发一体化技术

袁则名,和鹏飞

(中海油能源发展股份有限公司工程技术分公司,天津300452)

针对渤海某油田平台无多余井槽(仅剩一个井槽),但需要实施两口井,一口为滚动勘探断块区域,一口为生产调整井的目的。根据勘探和开发的次第设计需要,从定向井轨迹和井身结构实施的可行性两方面,采用主井眼三段式轨迹设计,一方面规避丛式井表层防碰风险,另一方面规避下部断层地质风险,兼顾侧钻分支井眼轨迹的可行性,侧钻点的选择以进尺最小化、轨迹难度最低化出发做了三个方案的横向对比,最终以轨迹和工程的可操作性出发合理设计井身结构。实现一个井槽,先勘探后侧钻分支开发,利用定向射孔沟通两个井眼,采用合采技术实现高产量生产。

滚动勘探;多底井;轨迹优化;开窗侧钻;渤海油田

多底井技术概念起于20世纪20年代,70年代开始进入研究热潮,该技术通过在一个主井眼侧钻出两个或者更多井眼以最大化增加储层钻遇,达到多个泄油区域[1-3]。对于地面配套来讲,和常规井筒技术对比,大幅度减少了地面配套井口以及相关设备。这对于海上油气开发尤为重要,因为海上一般采用丛式井槽,平台及井槽建设费用成本极高,多底井技术的应用能够实现地面和地下的一对多应用,提高了井槽的利用效率[4,5]。

1 作业背景

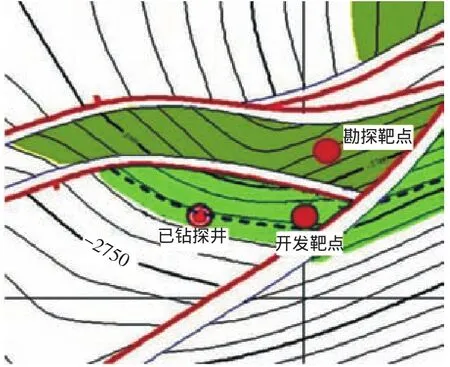

渤海中部某油田为复杂断块油田,区域内断层发育,采用滚动开发模式。西南断块为目前的主要开发区域,该区域油气层均已探明,但中部区域位于三条断层之间,尚未明确油气层情况(见图1)。2014年,为进一步探明中部区域油气层情况,同时调整西南区域井网情况而布置一口生产调整井,靶点均位于东营组,其上部地层依次为平原组、明化镇组、馆陶组。

图1 多底井靶点示意图

2 开发难点

(1)勘探与开发先后进行。根据油藏工程计划,优先实施中部勘探靶点,如果中部区域实钻探明有油气显示则保留井眼转入生产井,如果无油气显示则回填弃井,如果存在油气显示具有生产价值,则保留井眼,转入生产。

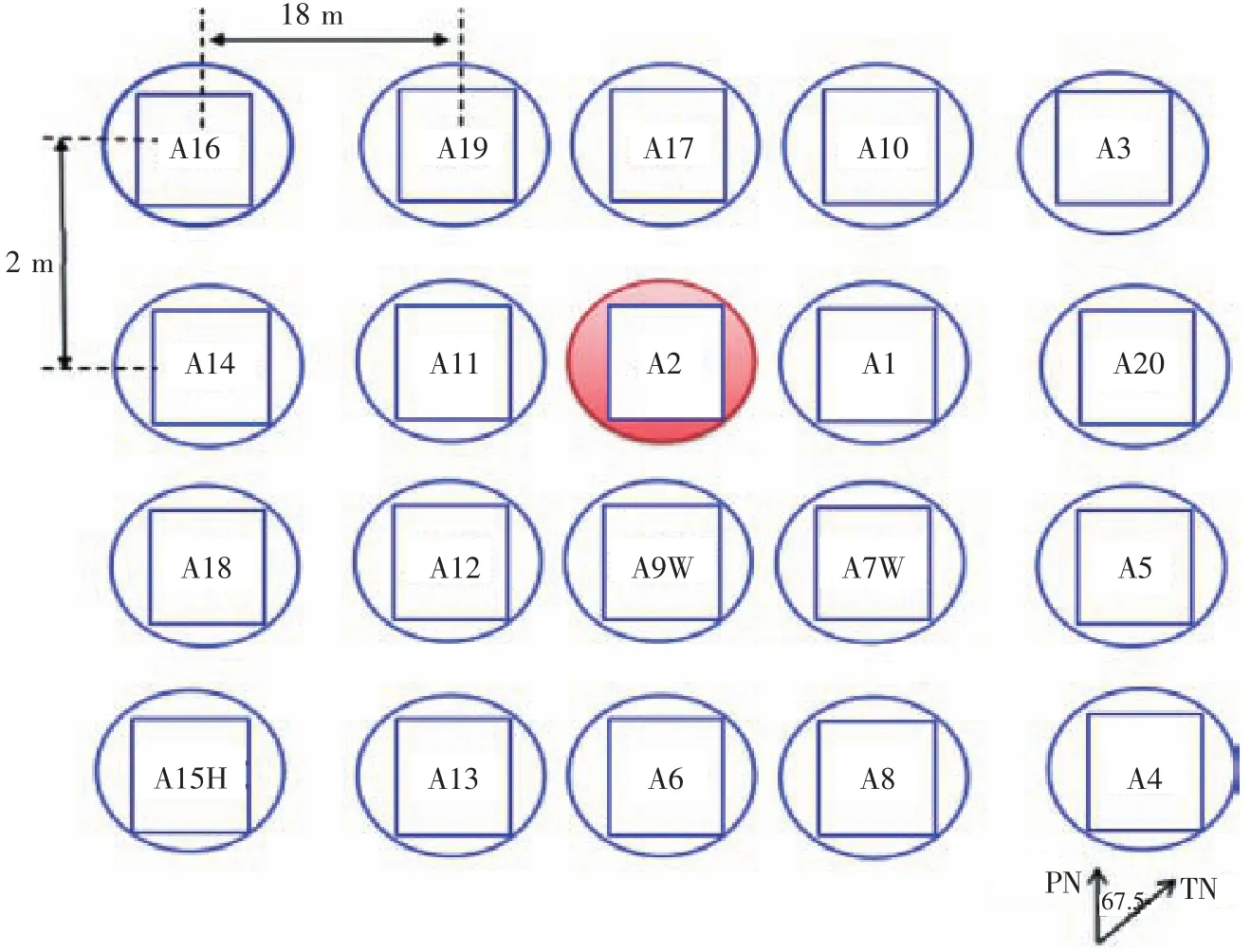

(2)平台井槽不足。但实际本油田开发平台仅剩一个空井槽(见图2),井槽资源不足,也无低产低效井重新侧钻利用,因此无法实施两口井。

在综合分析勘探和开发两个靶点地质、钻井工程情况的基础上,提出采用多底井技术实施作业。在解决井槽问题的同时,降低作业成本。

图2 平台井槽示意图

3 技术方案的可行性分析

本平台如果要利用一个槽口实施多底井,主要是进行井眼轨迹和井身结构的可行性分析。

3.1 勘探主井眼的轨迹设计

(1)初次造斜点的选择。初次造斜点的选择主要考虑丛式井表层防碰问题,该井槽属于内排井槽,根据丛式井布井原则,外排井槽优先布置水平位移较大的井,内排井槽布置位移较小的井,造斜点方面,外排井槽采用浅造斜点,内排采用深部造斜点,相邻造斜点垂深差在30 m以上[6,7]。通过尝试优化,最终主井眼初次造斜点选择在270 m处,层位为平原组。第一造斜点从270 m开始,到490 m结束,终点井斜角达到22°,终点方位352°。根据防碰扫描(见表1),勘探主井眼在表层只有与A1井存在防碰,但距离较远、分离系数较高,防碰风险可控,轨迹可实施性较高。

表1 防碰情况统计

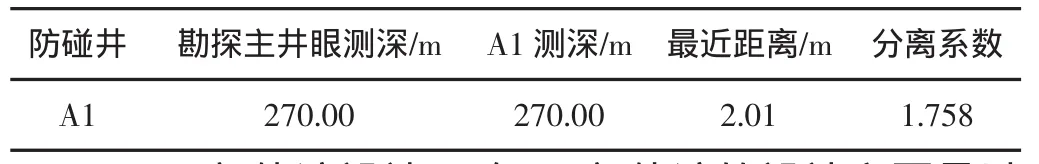

(2)下部轨迹设计思路。下部轨迹的设计主要是以渤海完井工具通过率设计指标3°/30m的造斜率,局部可上下浮动,最大不超过5°/30m,同时考虑底部地质风险,如断层分布、走向,设计轨迹走向(见图3)。最终主井眼下部设计两段造斜,第二造斜点从2 100 m开始,到2 444 m结束,终点井斜角达到55.75°,终点方位3.62°。第三造斜点从2 999 m开始,到3 191 m结束,终点井斜角达到61.40°,终点方位342.10°。最终井底垂深2 778 m,井底斜深3 449 m,井斜61.40°,方位342.10°。

图3 主井眼轨迹与断层位置示意

3.2 开发分支井眼的轨迹设计

3.2.1 开窗侧钻位置的选择根据油藏开发需要确定分支井的开发层位,并选择合适的开窗侧钻位置。开窗侧钻位置的选择主要考虑以下因素[8,9]:

(1)侧钻点的深度综合考虑了勘探井眼的垂深、水平位移,同时兼顾了既充分利用老井眼,又减少裸眼钻进井段的长度,并能满足采油工艺的需要;套管开窗的长度要满足起下钻、测井、下套管时钻具组合能顺利通过窗口无挂阻。

(2)狗腿度的控制。综合考虑侧钻井眼所采用的造斜工具的造斜能力以及大套管和完井筛管等因素,本井狗腿度以不超过3°/30m为宜。

(3)选择在固井质量和地层可钻性较好。

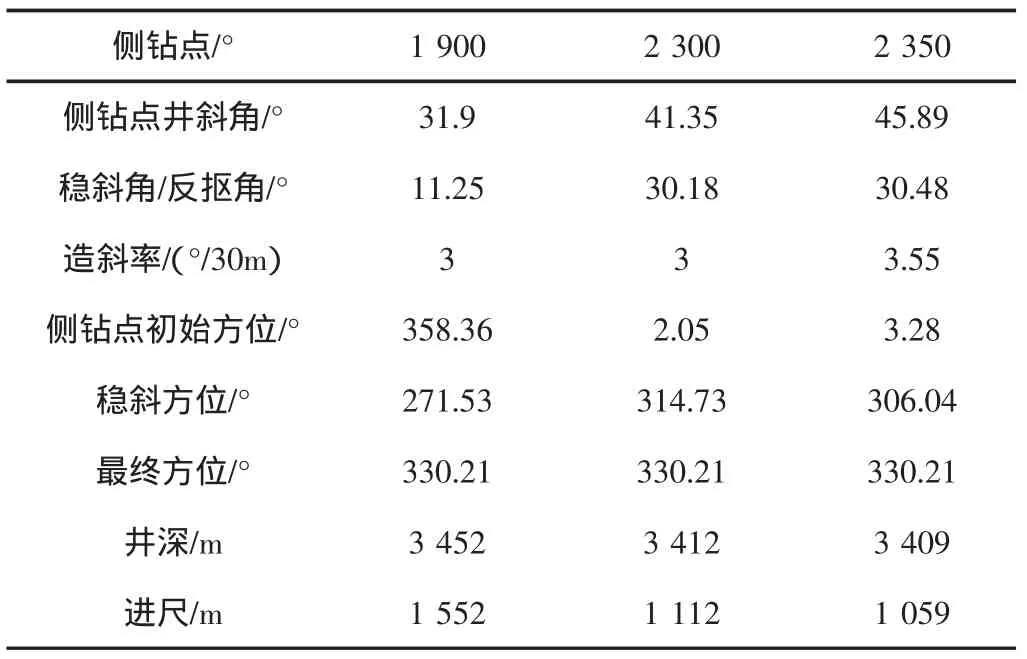

基于上述,开发分支井眼的侧钻点进行了优选对比(见表2),如果选择1 900 m侧钻,轨迹方案可实施,最终进尺1 552 m,选择2 300 m,轨迹效果与1 900 m类似,造斜率均在3°/30m,相对比1 900 m侧钻有较长的稳斜段,而如果选择2 350 m,进尺相对2 300 m侧钻减少约50 m,但造斜率增加至3.55°/30m,因此最终从进尺和轨迹实施难度上选择2 300 m侧钻点,该点位于馆陶组,地层稳定易于开窗。

表2 侧钻点对比优选

3.2.2 轨迹设计开发侧钻井眼设计也是一口大斜度井,从主井眼2 300 m开始侧钻,设计采用二段式增斜的方式,水垂比0.54,全井段全角变化率控制在3°/30m以内。第一造斜点从2 300 m开始,到2 597 m结束,终点井斜角达到28.13°,终点方位313.90°。第二造斜点从2 630 m开始,到3 064 m结束,终点井斜角达到69.98°,终点方位330.21°。最终井底垂深2 819 m,井底斜深3 411.51 m,井斜69.98°,方位330.21°。

3.3 井身结构设计

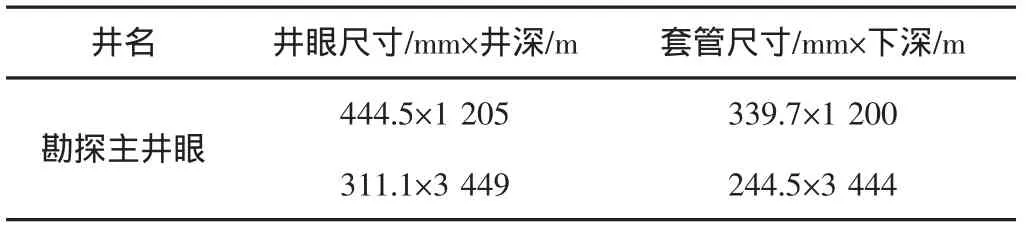

对于东营组目的层油田,对于常规定向井、水平井渤海成熟的井身结构是Φ339.7 mm套管下深400 m左右、Φ244.5 mm套管作为定向井的生产套管和水平段的着陆段技术套管,Φ215.9 mm井眼为水平段,对于大位移井或者井深超过3 000 m的水平井Φ339.7 mm套管下深一般加深至900 m至1 600 m不等。本井勘探主井眼井身结构的设计较为简单,主要考虑侧钻后分支井的钻井难度和完井技术要求,优先选择Φ244.5 mm套管内侧钻Φ215.9 mm井眼下入Φ177.8 mm尾管。因此最终设计勘探在充分考虑到侧钻井眼侧钻位置,开窗工具,套管尺寸大小。井深设计(见表3)。

表3 井身结构设计

3.4 参数校核

利用Landmark软件对上述轨迹和井身结构以及其他钻井液性能等参数下,做管柱力学和钻井平台能力的校核,校核结果满足要求。具体数据不在此一一赘述。

因此综上分析,采用一个井槽和分支井技术,实施本油田勘探和开发两套靶点的是具有轨迹和井身结构的可行性。

4 现场实施

4.1 勘探主井眼的实施

4.1.1 Φ444.5 mm井段Φ444.5 mmPDC钻头+变扣接头+Φ244.5 mm螺杆电动机(4/5级1.5°单弯角)+ Φ203.2 mm浮阀接头+Φ304.8 mm稳定器+Φ203.2 mm无磁钻铤+Φ203.2 mmMWD+Φ203.2 mm无磁钻铤+ Φ203.2 mm随钻震击器+变扣接头+Φ139.7 mm加重钻杆×14根。主要钻井参数:钻压50 kN~120 kN,排量3 800 L/min~4 000 L/min,转速50 r/min。

4.1.2 Φ311.1 mm井段上部井段采用螺杆钻具,Φ311.1 mmPDC钻头+Φ244.5 mm螺杆电动机(7/8级1.15°单弯角)+Φ203.2 mm浮阀接头+Φ298.4 mm稳定器+Φ203.2 mm无磁钻铤+Φ203.2 mmMWD+ Φ203.2 mm无磁钻铤+Φ203.2 mm随钻震击器+变扣接头+Φ139.7 mm加重钻杆×14根。主要钻井参数:钻压50 kN~100 kN,排量3 500 L/min~4 000 L/min,转速50 r/min~70 r/min。下部井段采用旋转导向钻具,Φ311.1 mmPDC钻头+旋转导向工具+Φ203.2 mmLWD+ Φ203.2 mmMWD+Φ203.2 mm无磁钻铤+Φ203.2 mm随钻震击器+变扣接头+Φ139.7 mm加重钻杆×14根。主要钻井参数:钻压50 kN~100 kN,排量3 500 L/min~3 800 L/min,转速80 r/min~1 200 r/min。

4.1.3 勘探结果最终本井勘探主井眼在中部断层区域钻遇油层13.2 m,成功评价新增断层北侧储层含油气性。

4.2 开发分支井眼的实施

4.2.1 斜向器的选择及侧钻工艺该井采用威德福公司磨铣套管开窗工具在Φ244.5 mm套管内进行开窗侧钻,仅用一趟钻就实现了定向、座挂、开窗、修窗和钻进新地层[10]。

开窗钻具组合:Φ214.3 mm空心斜向器+Φ215.9 mm引导磨鞋+Φ215.9 mm次级磨鞋+Φ139.7 mm挠性短节+Φ215.9 mm导向磨鞋+Φ165.1 mm钻铤1根+ Φ171.5 mmMWD+Φ171.5 mm定向接头+变扣接头+ Φ139.7 mm加重钻杆18根。套管开窗主要技术参数:钻压50 kN~180 kN,排量1 700 L/min~2 400 L/min,转速80 r/min~120 r/min。实际窗口长度为5.90 m,历时12.0 h,平均机械钻速0.25 m/h。

4.2.2 分支Φ215.9 mm井段的实施确认侧钻出新井眼并在窗口修整好以后,下入215.9 mm井眼旋转导向钻具组合:Φ215.9 mm PDC钻头+Φ171.5 mm螺杆电动机(7/8级单弯角1.15°)+Φ190.5 mm稳定器+Φ171.5 mm旋转导向工具+Φ165.1 mm无磁加重钻杆1根+ Φ165.1 mm浮阀接头+Φ165.1 mm随钻震击器+ Φ127 mm钻杆。主要钻井参数为钻压50 kN,转速68 r/min~75 r/min,排量1 600 L/min~1 800 L/min。4.2.3Φ177.8 mm尾管固井

(1)尾管管串组合:Φ177.8 mm浮鞋+Φ177.8 mm尾管×1根+Φ177.8 mm浮箍+Φ177.8 mm套管短管×1根+球座+送球器+回接筒+脱手及送入工具总成+Φ127 mm钻杆。

(2)为了保证套管开窗的窗口水泥封固良好,在尾管固井正常注水泥2 h以后,在Φ177.8 mm与Φ244.5 mm两层套管之间再挤水泥。具体做法是:在尾管注水泥浆完成后,起钻拔出中心管再注入6 m3水泥浆,关闭半封防喷器,挤水泥,累计挤入4.8 m3,最大挤入压力7.6 MPa。使窗口封固质量完全达到了设计要求。

4.3 完井及后续实施

本井采用合采方式,即主井眼生产套管固井之后,对主井眼进行油层射孔,下入筛管防砂管柱,然后下入斜向器,封隔主井眼,进行侧钻分支钻井作业,分支井眼尾管固井候凝之后,对分支井眼油层射孔,然后对空心斜向器定向射孔,沟通主井眼。之后下入筛管防砂,最后下入合采生产管柱,转入生产。

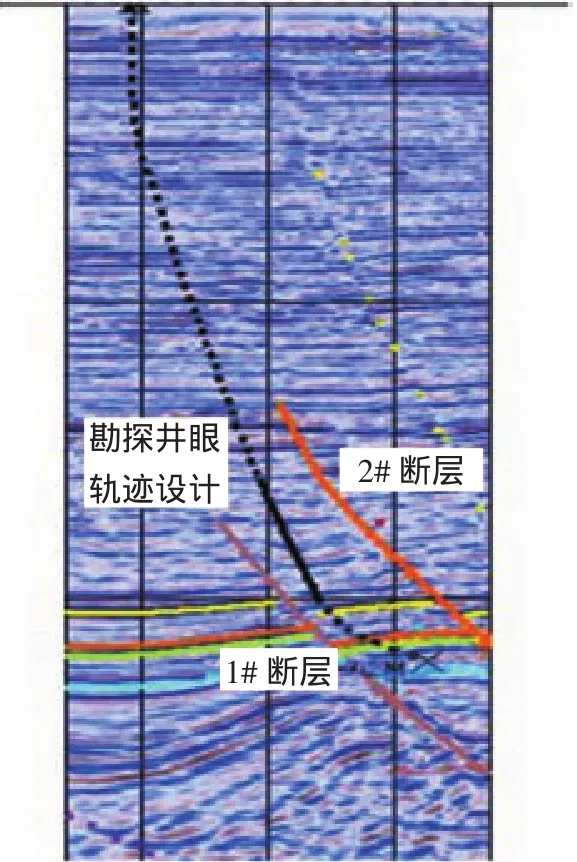

该井投产初期日产油量达到150 m3,油井投产至今,生产形势稳定(见图4)。

图4 产量情况统计

5 结论

(1)对于海上井槽不足的多井实施目的,采用多底井技术可以实现一个井槽多个井位的勘探开发目的。

(2)海上多底井技术实施的前提是定向井轨迹的可行性,一方面要统筹优化上部轨迹避免防碰问题,二是下部轨迹兼顾两方靶点,做到各个井眼实施的最优化。

(3)多底井技术虽然较为成熟,但在海上应用较少,本次作业的实施为后续海上丛式井高效开发、降低成本提供了技术储备。同时为国内外相关同类型勘探开发情况,提供了有利的尝试和宝贵的经验。

[1]张云连,王正湖,唐志军,等.多底井、分支井工程设计原则及方法[J].石油钻探技术,2000,28(2):4-5.

[2]李文勇,袁夫存,沈志松.南海西江油田多底井钻井完井技术[J].石油钻探技术,2005,33(1):15-18.

[3]李杉.薄油层多底井井眼轨迹中调整点的确定及应用[J].石油钻采工艺,2012,34(6):10-13.

[4]文勇,袁夫存,沈夺为.西江30-2油田B17ST01-ML多底井钻井完井技术[J].石油钻探技术,2003,31(6):10-13.

[5]杨青松,马震,王晓冬,等.多底井产能预测方法的分类与比较[J].长江大学学报(自然科学版),2013,10(8):67-72.

[6]和鹏飞,孔志刚.Power Drive Xceed指向式旋转导向系统在渤海某油田的应用[J].探矿工程(岩土钻掘工程),2013,40(11):45-48.

[7]刘鹏飞,和鹏飞,李凡,等.欠位移水平井C33H井裸眼悬空侧钻技术[J].石油钻采工艺,2014,36(1):44-47.

[8]杨保健,付建民,马英文,等.Ф508 mm隔水导管开窗侧钻技术[J].石油钻采工艺,2014,36(4):50-53.

[9]和鹏飞,侯冠中,朱培,等.海上Φ914.4 mm井槽弃井再利用实现单筒双井技术[J].探矿工程(岩土钻掘工程),2016,43(3):45-48.

[10]李凡,赵少伟,范白涛,等.四级完井技术在渤海油田的应用[J].海洋石油,2014,34(1):92-97.

The technology of multiple bottom well for exploration and development

YUAN Zeming,HE Pengfei

(CNOOC EnerTech-Drilling&Production Co.,Tianjin 300452,China)

There is only one well slot remaining in Bohai X producing platform.In order to implement two wells,used multiple bottom technology,one bottom for exploration and another for present a new development well.Firstly,the feasibility of borehole trajectory is demonstrated.The main hole trajectory design considered three segments,avoid the cluster wells surface anti-collision risk,avoid a lower risk of geological faults and account of branch borehole.Finally,the optimal trajectory design and well structure design are obtained. Through the implementation of branch well technology,the higher yield of the well is finally obtained.

rolling development;multiple bottom well;trajectory optimization;sidetrack;Bohai oilfield

TE324

A

1673-5285(2017)02-0064-05

10.3969/j.issn.1673-5285.2017.02.015

2016-12-23