风化店油田二次开发固井技术

2017-03-02唐世忠王海滨王贺强林志辉王晓彬

唐世忠,王海滨,王贺强,林志辉,王晓彬

(1.中国石油大港油田公司采油工艺研究院,天津大港 300280;2. 中国石油大港油田公司第三采油厂 ;3.中国石油渤海钻探第二固井公司)

风化店油田二次开发固井技术

唐世忠1,王海滨2,王贺强2,林志辉3,王晓彬1

(1.中国石油大港油田公司采油工艺研究院,天津大港 300280;2. 中国石油大港油田公司第三采油厂 ;3.中国石油渤海钻探第二固井公司)

风化店油田采出程度高、综合含水高、油层间隔小、层间矛盾突出,给老油田二次开发工程中的固井质量提出了更高的要求。针对固井难点问题,从压稳、承压、防窜、膨胀等方面入手,摸索出了加重隔离液、变排量顶替等调整环空浆柱结构的设计方法,形成了以固体降失水、组合膨胀水泥浆体系为核心的固井配套工艺技术。现场应用表明,该技术有效解决了层间固井封隔质量差的难题,现场实施5口井,固井质量优质率较以往提高了37.2个百分点,满足了油田二次开发对固井质量的要求。

风化店油田;固井技术;二次开发;膨胀水泥浆

随着地下油气资源的不断开采,老油田开发难度越来越大,但已开发油田剩余可采储量依然相当可观,因此,老油田“二次开发”必将成为油田今后稳产、上产的主战场[1]。

风化店油田目前采收率仅为20.30%,预计“二次开发”工程实施后,采收率可提高6.22个百分点。但该油田含油井段长、层间隔层薄、层间物性差异大,由于长期注水开发,平面上、纵向上的压力紊乱,层间矛盾突出,要确保在同一区块内建立不同层系的开发井网,就要求新井钻遇油层的层间固井封隔质量达到优质。为此,开展了压稳水窜层、井筒承压、防窜水泥浆、组合膨胀、变排量顶替等一系列研究与实践工作,形成了二次开发固井配套技术,有效解决了层间固井封隔质量差的问题。

1 开发特征及固井技术难点

1.1 开发特征

(1)构造破碎、断层多、断块小。油田内共有90多条断层,形成88个自然断块、956个油砂体,油砂体面积大部分都小于0.1 km2。

(2)含油井段长、层间间隔小。平均含油井段750 m,划分为44个小层、79个单砂层,平均层间间隔仅为3~5 m。

(3)油田整体进入“双高”开采阶段。目前油田综合含水89.3%,可采储量采出程度87.45%;纵向储层物性差异大,油层动用程度逐年降低,部分储层长期注水冲刷,存在大孔道。油田开发矛盾突出。

1.2 固井技术难点

(1)长期注水开发会导致产生不明层位的高压水层,在固井候凝过程中,高压水层容易对水泥环产生冲蚀、绕流,在二界面形成微环隙。

(2)主力生产层长期开采,渗透率较原始状态增大5~10倍,形成了低压高渗层,在水泥浆候凝过程中,此井段大量失水,会造成水泥石的收缩程度增大,产生微环隙。

(3)受层间间隔小、油气侵、水侵水窜、低压渗漏等诸多因素的影响,层间二界面固井质量达到优质的难度大。

(4)针对水侵水窜严重、高低压共存的特点,水泥浆应具有快凝、早强的防水窜特性,还要具备一定的膨胀性,而目前主体采用的液降水泥浆体系难以满足要求。

2 固井技术措施

2.1 井眼准备

(1)钻井过程中的压稳。钻井过程中的压稳既是安全钻井的需要,也是确保固井质量的需要。若未实现有效的压稳,一是发生油气侵,在井壁上形成了不易被冲洗掉的油膜,从而阻碍了水泥与井壁的紧密胶结,造成固井质量差[2];二是发生水窜、水侵,则会在候凝过程中对水泥浆进行冲蚀或绕流,产生微环隙,影响固井质量。为此,在下套管前的通井过程中,根据监测井壁与钻杆之间环空中的油气上窜速度和钻井液密度变化的结果,循环调整钻井液密度,使油气上窜速度小于10 m/h,且对应油气层段的钻井液密度不降低、失水不下降;否则,应继续调整钻井液密度,直至满足前述要求,确保钻井过程中的压稳,为平衡压力固井设计提供依据。

(2)井筒堵漏承压。在同一裸眼段内,本身就存在着低压高渗透、生物灰岩等易漏失地层,加之为压稳水窜、水侵层,提高了钻井液密度,从而加大了钻井及固井过程中漏失的风险。为此,在钻进过程中,钻井液加入碳酸钙纤维(BZ-DSA)、胶凝纤维(BZ-SPA)等随钻堵漏材料。在固井前,根据固井环空浆柱压力计算结果,对井筒实施堵漏承压试验,使其承压能力满足固井过程循环顶替到位时不发生漏失的要求。具体做法为:配制含有改性植物纤维(FD-1)、复合堵漏剂、刚性楔入堵漏剂(BZ-RAP)的堵漏浆,并将堵漏浆替至易漏失井段,在其上部施加压力,使堵漏材料进入地层孔隙及裂缝,从而提高井壁的承压能力。

2.2 水泥浆体系

2.2.1 优选降失水剂

降失水剂是水泥浆体系中的主要处理剂,目前水泥浆体系采用的是液体降失水剂(YXF-200L),其失水、强度等均能满足设计要求,但固井质量欠佳,因此,依据工艺适应性分析,优选了固体降失水剂(YXF-200S),并开展相关性能的评价实验。

(1)降失水剂对水泥浆失水的控制。将不同量的液体降失水剂、固体降失水剂掺入油井水泥浆中,测试水泥浆的失水量的变化(见表1、表2),以表征降失水剂的控制失水量的能力。

表1 液体降失水剂对失水量的影响情况

从表1的实验结果看出,液体降失水剂能够有效地控制水泥浆的失水量,随着液体降失水剂加量的提升,水泥浆的失水量逐渐降低。从表2看出,固体降失水剂控制水泥浆的失水量有一个明显的门限值,当加量为1.5%时,固井水泥浆的失水量为127 mL,当加量提高到1.8%时,固井水泥浆配方的失水量降低到42 mL,若继续提高降失水剂的加量,水泥浆的滤失量缓慢降低。由此证明固体降失水剂在水泥浆中能够起到明显的作用。

表2 固体降失水剂对失水量的影响情况

(2)失水剂对水泥浆稠化时间的影响。将不同量的液体降失水剂、固体降失水剂掺入油井水泥浆中,测试水泥浆稠化时间的变化(见表3、表4),由表3可见,在相同条件下,随着液体降失水剂加量的增加,水泥浆的稠化时间明显增加,液体降失水剂具有明显的缓凝作用。通过表4发现,随着固体降失水剂加量的增加,水泥浆稠化时间没有明显的变化,由此证明固体降失水剂不会对水泥浆的稠化时间产生明显的影响。

表3 液体降失水剂对稠化时间的影响情况

表4 固体降失水剂对失水量的影响情况

(3)不同类型降失水剂水泥浆体系性能的对比。根据上述实验结论,优化形成了固体降水泥浆体系配方:华银G级水泥+1.8%固体降失水剂(YXF-200S)+早强剂(HLC-1)+分散剂(GF-1)+膨胀剂+促凝剂(CaCL2),在条件为76 ℃、26 MPa条件下,对固体降水泥浆和液体降水泥浆进行了静胶凝强度和抗压强度发展速率的测试(见表5)。

从表5可知,固体降水泥浆在43.5 min时,水泥浆的静胶凝强度达到了48 Pa,此后水泥浆快速水化,在104 min时达到水泥浆的抗压强度。相比于液体降水泥浆体系而言,固体降水泥浆具有早强的特性。

表5 不同类型降失水剂水泥浆体系强度测试对比

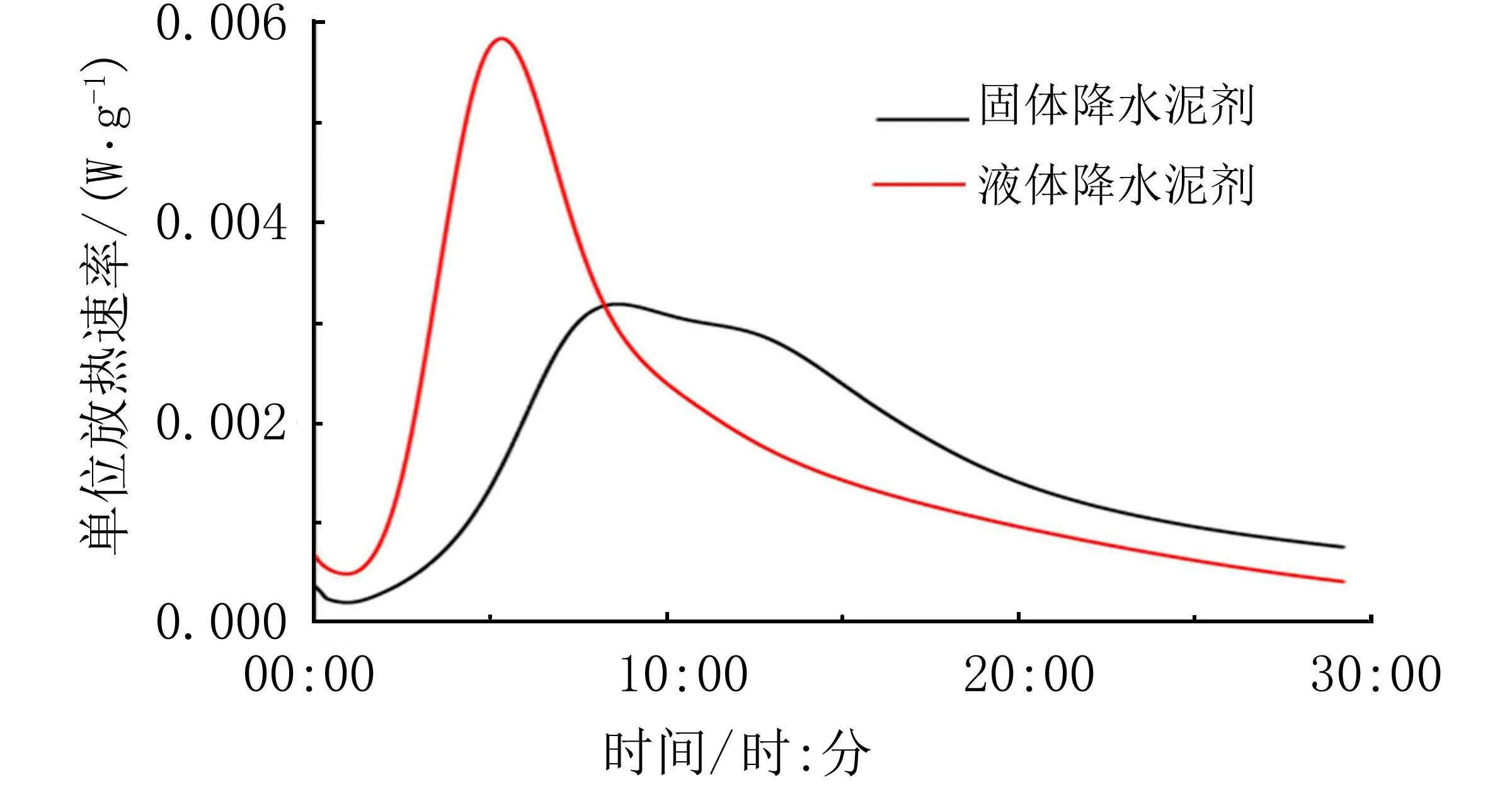

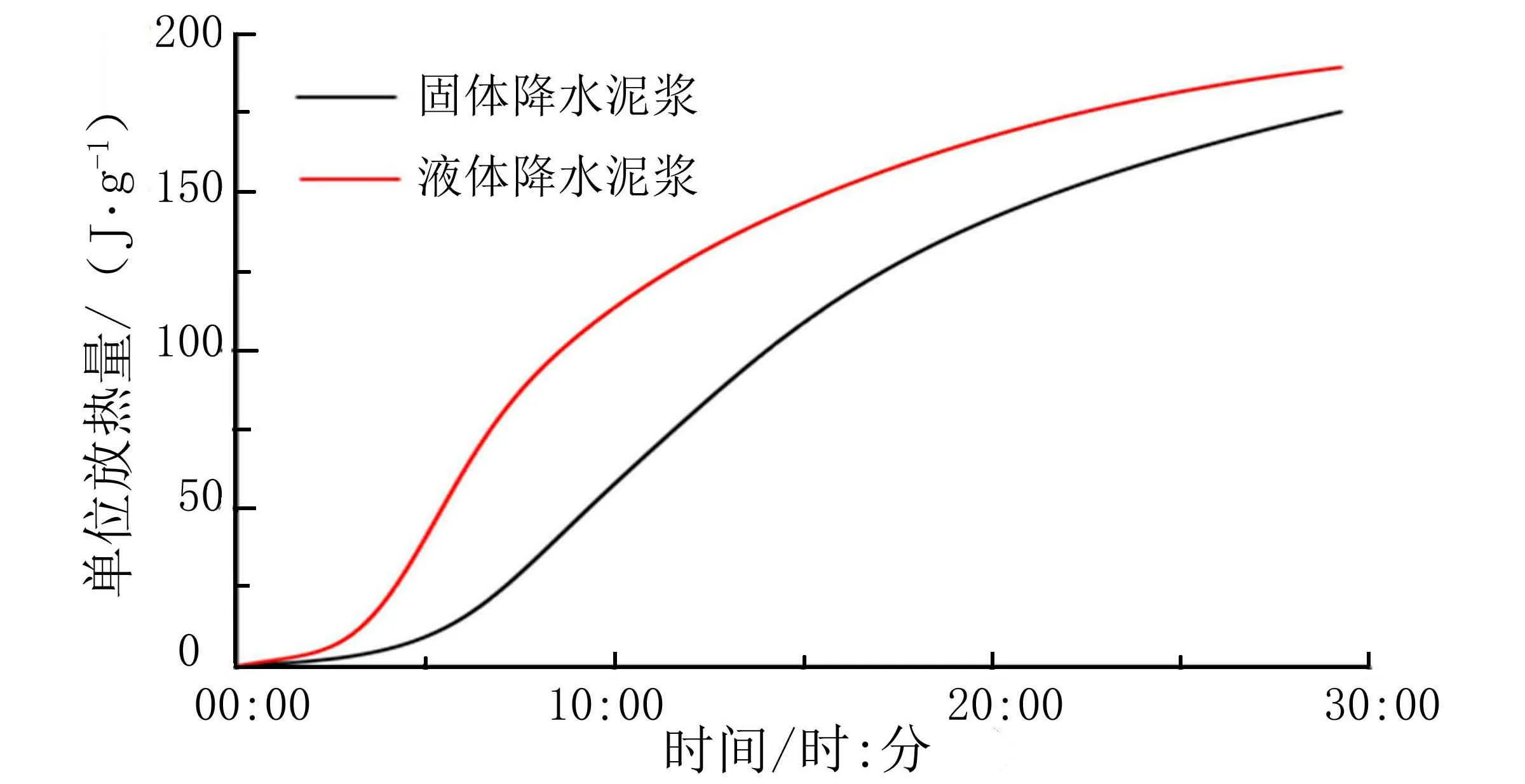

为进一步验证上述结论,开展了水泥浆的水化放热速率和水化放热量的评价实验(如图1、图2所示)。图1中固体降水泥浆的水化放热速率明显先于液体降水泥浆;从图2可以看出:固体降水泥浆在配浆后两小时左右,其放热量明显加快。而水泥颗粒的水化反应是一个放热的过程,同等条件、相同质量的水泥浆,放热速率快、放热量大说明了水泥浆在该条件下能够快速水化、硬化,从而证明了固体降水泥浆体系具有快凝、早强的特性。

图1 不同水泥浆体系单位放热速率对比

图2 不同水泥浆体系单位放热量对比

2.2.2 优选膨胀剂

对于封固段存在高、低压层共存的井,为实现高压水层的压稳,使环空浆柱压力远大于低压层的孔隙压力,开展了水泥浆失水受压差、时间影响的评价实验(图3),并测量了失水后水泥石的密度(表6),由图3可知,水泥浆失水量随压差增大、时间延长而增加;从表6可以看出,随着失水量的增大,水泥浆凝固后形成的水泥石的密度增大、体积收缩;依据能量最小原理,水泥石体积收缩一方面导致有效液柱压力降低,另一方面由于凝胶悬挂作用阻止浆体回落,水泥石会发生指向套管的径向体积收缩,此时二界面会出现微环隙[3]。

图3 不同压差下水泥浆失水量变化曲线

失水时间/min3075加压1.5MPa水泥石密度/(g·cm-3)1.9782.086加压3.5MPa水泥石密度/(g·cm-3)2.0752.120加压6.9MPa水泥石密度/(g·cm-3)2.1302.135

为此,开展了不同类型膨胀剂的水泥浆收缩评价实验(图4),实验结果表明,晶格膨胀剂(YXPZ-1)和发气膨胀剂(QJ-625)组合方式的收缩率最小,其原因为:发气膨胀剂可在水泥浆水化初期产生气体,使水泥石体积增大,但气体在高压下压缩,水化反应后期收缩严重;晶格膨胀剂与水泥反应,使水泥水化产物产生晶格膨胀,在水化反应的后期整体体积增大。因此,发气膨胀剂与晶格膨胀剂组合使用,使水泥浆在水化的前期和后期均产生膨胀,收缩率明显降低,有利于提高水泥石与井壁的胶结密封性[4-6]。

图4 不同膨胀剂的水泥石收缩率情况

2.3 优化固井工艺

(1)优化浆柱结构。在固井施工以及候凝过程中,井壁与油层套管之间环空的浆柱对油气层产生的最小压力是在速凝水泥浆失重时,为确保压稳油气层,在速凝水泥浆、缓凝水泥浆、冲洗液、钻井液的环空浆柱结构不能压稳油气层的情况下,浆柱中可增加使用加重隔离液、增加缓凝水泥浆的密度、在固井环空闸门处加压等,使速凝水泥浆失重时浆柱对油气层的产生压力大于通井时钻井液液柱对油气层产生的压力,并考虑压稳附加值(一般为0.02 g/cm3),确保压稳油气层[7-9]。

(2)变排量顶替。对于水窜、水侵严重的井,在固井施工的后期,将顶替排量由前期的2 m3/min调整为0.5 m3/min,在水泥浆稠化时间内延长施工时间,将水泥浆稠化安全附加时间缩短到5~10 min。该工艺可以降低顶替后期对油气层产生过高的压力,避免低压层的漏失;同时能够减少水泥浆在环空中静止的时间,减缓高压水窜层出水对水泥浆的侵入破坏,以此提高油气层井段的固井质量[10]。

3 现场应用

风化店油田二次开发先导试验区(枣1266区块)共固井17口井,前期实施的枣1266-23井等12口未能有效识别水侵、水窜,以及未能实施有针对性的防水侵、水窜的配套工艺措施,固井质量差,平均固井质量优质段率仅为30.31%。通过开展固井工艺的研究、优化与实践,后期实施的枣1266-14井等5口井(见表7),在钻井过程中根据水侵状况提高钻井液密度压稳油、水层,下套管前进行承压堵漏试验,采用固体降失水、组合膨胀水泥浆体系,环空浆柱中增加密度为1.60 g/cm3的加重冲洗隔离液,实施变排量顶替工艺。实施后,平均固井质量优质段率达到67.51%,较优化前提高了37.2百分点,满足了二次开发对固井质量的要求。

4 结论

(1)对于注水开发的老油田,根据钻井监测对应储层段钻井液密度和失水的变化判断水侵、水窜的发生,通过调整钻井液密度压稳水侵、水窜层,并以此作为平衡压力固井的依据。

(2)固体降水泥浆体系(YX-200S)较液体降水泥浆体系(YX-200L)具有低失水、速凝、早强的特性,其良好的防窜性能满足二次开发区块固井要求。

表7 固井配套工艺优化及固井质量情况统计

(3)采用发气膨胀剂、晶格膨胀剂组合方式,可以较好地解决水泥浆水化反应过程中的凝结收缩问题,有利于两界面胶结质量的提高。

(4)变排量顶替工艺能够有效调节浆柱压力及缩短泥浆在井底的静止时间,有助于进一步提高二次开发区块防水侵、防水窜的能力。

[1] 胡文瑞.论老油田实施二次开发工程的必要性与可行性[J].石油勘探与开发, 2008 , 35(1):1-4 .

[2] 张大川,刁胜贤,李玉海,等.综合固井技术在胜利油田探井中的应用[J].石油钻采工艺,2004,26(4):24-26.

[3] 姚晓.中国油田调整井固井防水窜技术评述[J].钻采工艺,2002,25(1):17-20.

[4] 齐奉中,袁进平.提高调整井固井质量的技术与认识[J].钻采工艺,2005,25(5):6-8.

[5] 姚晓.油井水泥膨胀剂研究(Ⅱ)-膨胀机理及影响因素[J].钻井液与完井液,2004,21(5):43-48.

[6] 黎家英.固井水泥浆凝结过程中的体积变化测定装置研制及评价方法[D].成都:西南石油大学,2013:42-46.

[7] 刘世彬,徐峰,曾凡坤.平衡压力固井施工三参数的正确设计及合理搭配[J].钻采工艺,2007,30(6):119-120.

[8] 赵常青,张军,孙海芳,等.M-G区块高压气井尾管固井技术[J].钻采工艺,2014,37(2):12-15.

[9] 郑开华.高压气井固井技术研讨[J].钻采工艺,2001,24(4):1-4.

[10] 赵常青,曾凡坤,刘世彬,等.相国寺储气库注采井固井技术[J].天然气勘探与开发,2012,35(2):65-69.

编辑:王金旗

1673-8217(2017)01-0127-04

2016-07-15

唐世忠,高级工程师,1969年生,1990年毕业于天津大学石油分校石油地质勘查专业,现主要从事钻完井工艺技术研究工作。

中油股份公司重大专项“大港油区大油气田勘探开发关键技术研究”的子课题“高效钻完井及油气层保护配套技术研究”(2012E-10)。

TE25

A