某SUV车型机舱流场CFD仿真验证

2017-03-02石庆松

杨 丽,石庆松,魏 宏

Yang Li,Shi qingsong,Wei Hong

(长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心,河北 保定 071000)

某SUV车型机舱流场CFD仿真验证

杨 丽,石庆松,魏 宏

Yang Li,Shi qingsong,Wei Hong

(长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心,河北 保定 071000)

为建立具有工程开发可信度的整车发动机舱流场计算模型,精确模拟发动机舱内流场分布,制定了 5种CFD空气流场仿真与整车风洞试验对比方案,得到不同方案下模型的计算精度,根据分析对模型及边界设置进行调整,最终方案误差在3%以下,满足工程应用要求,模型可用于发动机舱流场模拟。

CFD;发动机舱;流场;模型验证;STAR-CCM+

0 引 言

CFD(Computational Fluid Dynamics,计算流体动力学)仿真技术广泛应用于汽车的设计开发中。作为一种虚拟试验技术,计算模型的准确性直接关系到结果的精确度和工程应用中的可信性。利用STAR-CCM+软件搭建模型对某国产SUV车型发动机舱流场进行模拟,并通过整车热环境风洞测得相关数据进行验证,得到具有工程应用可信度的发动机舱流场计算模型。

1 风洞试验

1.1 试验设施

试验在同济大学上海地面交通工具风洞中心的热环境整车风洞中进行,风洞主要技术参数为:

驻室尺寸:20 m × 13 m × 8 m;

喷口尺寸/面积:3.05 m × 2.25 m / 7 m2;

最大风速:200 km/h;

温度范围:-20~55 ℃;

湿度范围:RH 5%~95%。

1.2 车辆前端模块测点布置位置图

前端16个测速扇测点布置如图1所示(从车后往车前看)。

图1 前端风速测点布置图

1.3 试验条件与试验结果

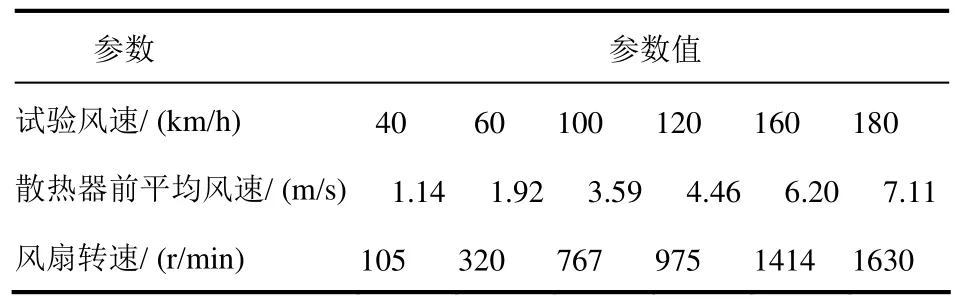

试验条件见表1。

表1 风洞试验条件

各工况散热器前平均风速试验结果见表2。

表2 散热器前平均风速试验结果

2 仿真计算

2.1 基本控制方程

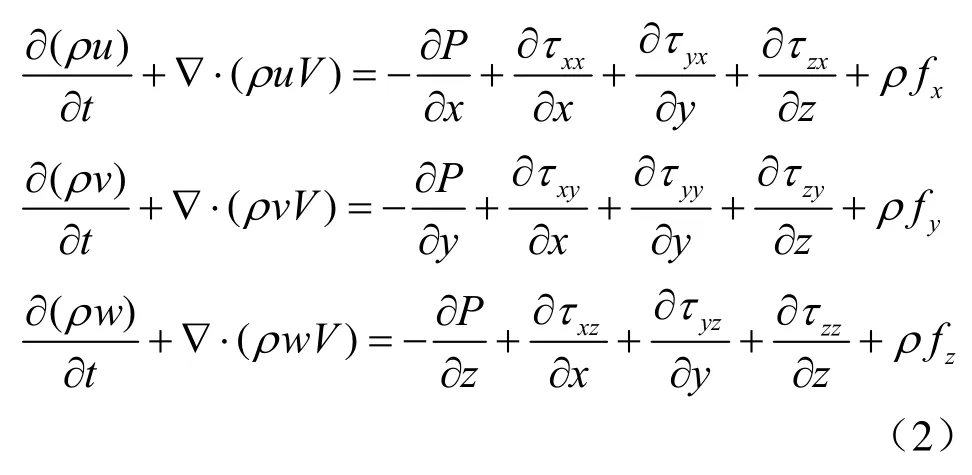

汽车发动机舱内流场一般视为定常、三维不可压缩流场,因此可假设其流动过程为稳态湍流。将流体视为由连续分布的无数流体微团构成,其满足连续性方程、N-S方程及能量守恒方程。

式中,ρ为流体密度,V为速度向量,∇为哈密顿算子。

式中,P为作用在流体微团表面的压力;fx,fy,fz为作用在x,y,z方向上的体积力;τxx,τyy,τzz为流体微团之间相互作用的正应力;τyx,τzx,τxy,τzy,τxz,τyz为流体微团之间相互作用的剪切应力。

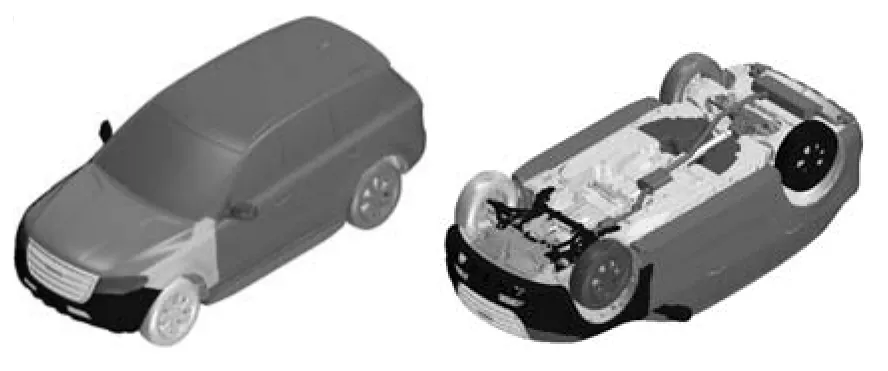

2.2 几何模型

为保证计算结果精度,数模几何清理中仅对部分零部件进行简化,主要是对车身缝隙平面化、去除部分线束和雨刮器等车身外部特征。数模包括车身A面、格栅、车轮和发动机舱内结构等,模型外观如图2所示。

图2 仿真模型数模

2.3 计算域建立及网格划分

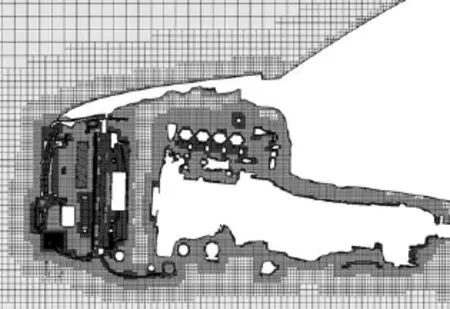

仿真风洞尺寸为35 m ×12 m × 8 m,与整车对比效果如图3所示。

图3 仿真风洞

为提高计算精度、计算稳定性和收敛性,对各换热器和格栅等区域进行不同程度的细化,并在整车和地面划分层网格,以模拟边界层现象,层数为 2,增长率为 1.15。使用 STAR-CCM+中Trim网格形式,体网格数量为2 600万左右。机舱位置网格如图4所示。

图4 机舱位置中截面网格

2.4 边界条件

流体部分,环境温度40 ℃,空气密度1.128 kg/m3,粘度1.91×10-5Pa.s。

对于车身、车轮以及车身正下方地面采用非滑移壁面,划分边界层网格;对于仿真风洞两侧、顶部采用滑移壁面;车身前超过2 m的地面采用滑移壁面。

本车型中涉及的换热器包括散热器、冷凝器、中冷器和油冷器,采用多孔介质模型来模拟气流在其厚度方向的压降。惯性阻尼系数和粘性阻尼系数通过图 5中散热器性能曲线拟合得出。散热器、冷凝器、中冷器和油冷器的孔隙率分别为82%、82.2%、47.8%和68.7%。

散热风扇采用 MRF(Moving Reference Frame,旋转参考坐标系)方式处理,转速根据风扇测试转速进行设置,数值见表2。

图5 各换热器性能曲线

2.5 分析方案及工况

考虑如下几个因素对计算结果的影响:

1)测试扇框架对流场的影响;

2)空气流速的测试及计算方法对多孔介质参数的影响;

3)换热器孔隙率对流场的影响;

4)模型中风扇转速对流场的影响。

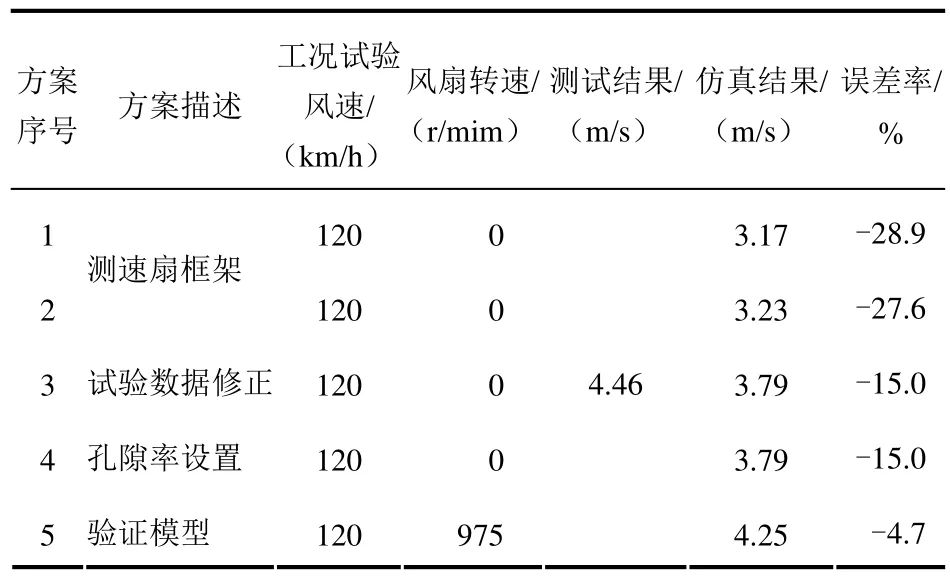

经分析,设计 5种方案依次进行仿真计算,见表3。

表3 仿真计算方案

3 结果分析

3.1 仿真结果分析

对仿真模型进行稳态流场计算,经计算第2 000步计算结果已经收敛。

为保证仿真结果与试验结果监测位置的一致性,在每一个测速扇位置分别建立监测面,共计16个监测面,则散热器前平均风速为16个监测面的速度平均值。各方案模拟结果与试验值对比见表4。

由表4可得:

1)对比方案1和方案2可知:加入测速扇框架后仿真误差降低,为提高仿真分析精度,计算模型应与试验车辆状态保持一致,在后续仿真计算中应该加入测速扇框架模型;

表4 各方案模拟结果与试验值对比

2)对比方案2和方案3可知:试验数据修正后仿真误差降低,为提高仿真分析精度,后续分析方案采用试验数据修正后的多孔介质模型;

3)对比方案3和方案4可知:软件中设置孔隙率与否,对计算结果无影响;

4)对比方案4和方案5可知:设置风扇转速后,仿真误差降低到5%以内,满足工程需要。

综上所述,为提高仿真分析精度,仿真分析条件必须与试验条件一致。

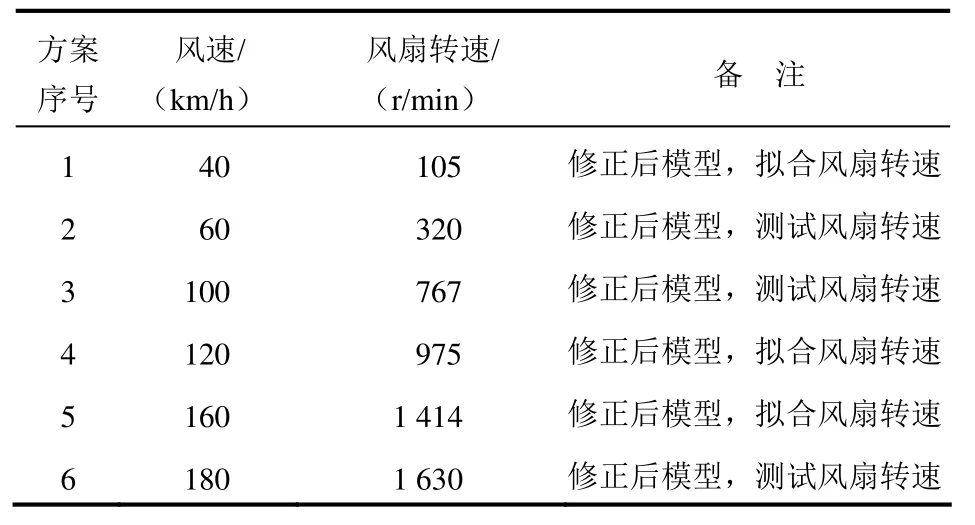

3.2 修正模型验证

根据上述分析,对模型及软件设置进行修改,对各工况下发动机舱流场进行模拟,并与风洞试验值进行对比,验证模型准确性。模拟工况见表5。

表5 模型验证工况

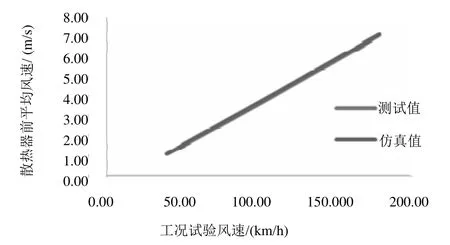

各工况下模拟结果及试验值如图 6中曲线所示。

由图中曲线可知,仿真结果与试验结果基本一致,经计算误差均小于3%,小于工程误差,满足工程需要。

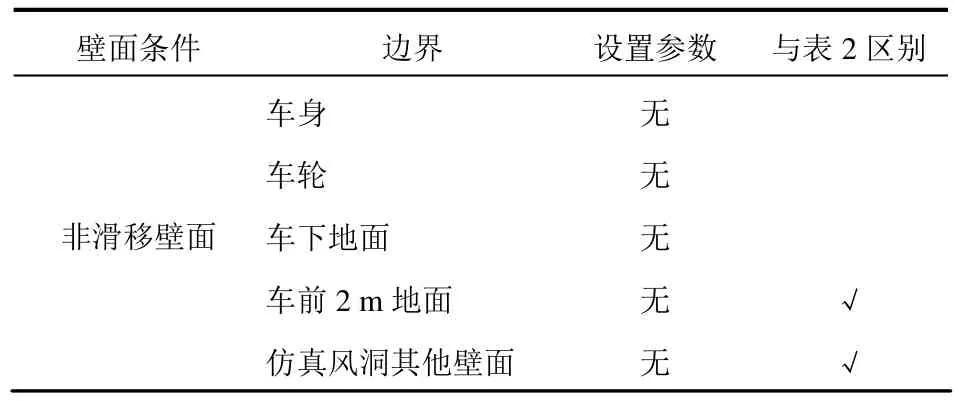

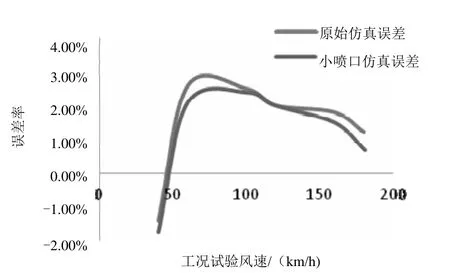

3.3 风洞结构验证

为使仿真边界条件与试验边界条件保持一致,对仿真边界条件设置进行修改,见表6;将仿真风洞喷口调整为3.05 m × 2.25 m,调整后模型如图7所示。对 6个模型验证工况进行求解收敛后,仿真结果与试验结果对比如图8所示。

图6 仿真结果与试验结果对比曲线

表6 壁面条件设置

图7 同济大学风洞大小仿真喷口

图8 仿真结果与试验结果对比图

由图8可得,基于原始网格划分策略,在改变边界条件后,各测试工况下,仿真结果与试验结果基本一致,误差均小于3%,小于工程误差,满足工程需要。

图9 仿真误差率对比

由图9可得,在仿真模型边界条件与试验条件保持一致后,除风速在40 km/h时误差有所增加外,其余各工况仿真误差均降低;因此,仿真模型边界条件与试验条件一致性越好则仿真误差越小。

4 结 论

制定了几种发动机舱流场计算模型方案,并与同济大学热管理风洞试验结果进行对比,通过分析得出以下几方面结论:

1)试验中的测试仪器对所测物理量的影响应该予以考虑,如试验中的测试扇框架对散热器前流速产生了影响。

2)对具有多孔性的模拟项目,STAR-CCM+软件中有孔隙率选项。通过验证,此处设置对模拟结果的影响可以忽略。但可以将多孔性的影响体现在空气流速度计算中,修正后的多孔介质模型精度有所提高。

3)风洞试验中,风扇处于自由状态(被动旋转)。通过验证,模拟计算中应该对风扇模型设置相应转速。

4)计算模型及边界条件设置应尽量与试验条件保持一致。

[1]袁侠义,谷正气,杨易,等. 汽车发动机舱散热的数值仿真分析[J]. 汽车工程,2009(9):843-847.

[2]Fortunato Francesco, Damiano Fulvio, Matteo Luigi D, et al. Underhood Cooling Simulation for Development of New Vehicles [C]. SAE Paper, 2005.

[3]蒋光福,汽车发动机舱散热特性研究[J]. 汽车科技,2006(5):18-23.

[4]谷正气,汽车空气动力学[M]. 北京:人民交通出版社,2005.

U461.1: U463.83+3

:ADOI:10.14175/j.issn.1002-4581.2017.01.011

1002-4581(2017)01-0039-04

2016− 06− 16