博斯特LEMANIC DELTA凹印机的自改背印技术

2017-03-01蒋志辉

蒋志辉

我公司于2013年初引进了一台博斯特LEMANIC DELTA凹印机。受制于当时公司产品结构等因素,该设备并未配置背印装置。后来,我公司产品结构发生了变化,增加了单面铜版纸软包烟包产品。该产品采用博斯特LEMANIC DELTA凹印机印刷后会向印刷正面上翘卷曲,从而对后续包烟产生不利影响,不能满足客户要求。经过仔细研究后,我们发现,定量为90g/m2的单面铜版纸容易受到环境湿度影响,印刷后,纸张正面由于受到油墨层的阻隔,吸湿程度小,而纸张背面不会受到油墨层的阻隔,吸湿程度大,膨胀变形,从而使得印刷时纸张正面和背面的吸湿程度不一致,导致纸张向印刷正面上翘卷曲。

要想解决上述问题,需在印刷过程中,在纸张背面印刷一层背涂,使纸张正面和背面的应力和吸湿程度达到平衡。

本文,笔者就我公司如何在博斯特LEMANIC DELTA凹印机上进行背印技术改造总结如下,供读者参考。

实现背印的方式

通常,凹印机实现背印主要有两种方式:一是加装纸张翻转架装置,二是改变印刷单元印版转动方向和穿纸方式。

1.加装纸张翻转架装置

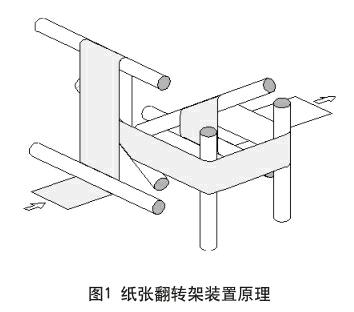

纸张翻转架装置原理如图1所示,利用两根导纸辊相互垂直交叉实现印刷走纸翻转,即可实现纸张背面印刷。

2.改变印刷单元印版转动方向和穿纸方式

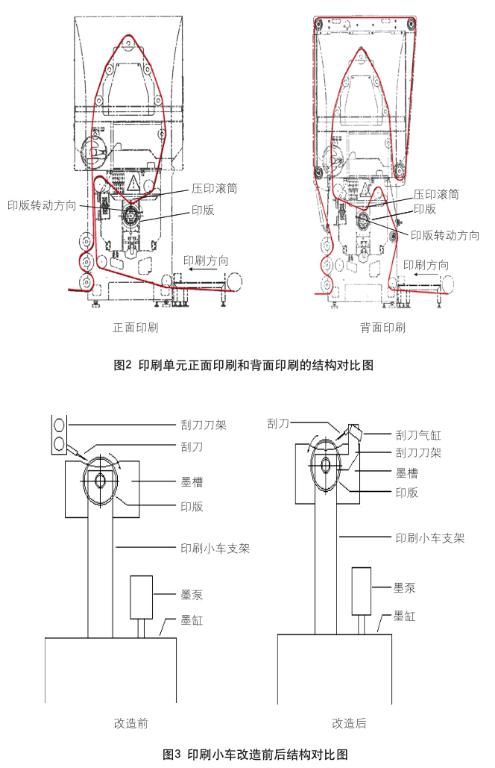

图2是印刷单元正面印刷和背面印刷的结构对比图,可以看出,通过改变穿纸方式和印版转动方向可以实现纸张背面印刷。传统有轴传动的凹印机大都通过行星齿轮实现印版反转,而我公司的博斯特LEMANIC DELTA凹印机采用的是伺服电机传动,每个印刷单元都有单独的伺服电机驱动,因此只需改变伺服电机的驱动方向即可实现印版反转。

經研究发现,若通过加装纸张翻转架装置实现背印,需要对印刷单元进行改造,且整个改造周期需3~6个月,显然无法满足我公司近在眼前的订单需求。那么,就只能选择第二种方式了。然而,由于我公司的博斯特LEMANIC DELTA凹印机并未配置背印功能,所以面临如下2个问题:未开通印刷单元伺服电机反转信号;缺带有背印功能的印刷小车(带有背印功能的印刷小车和正面印刷的印刷小车,两者结构略有差异)。

第一个问题很好解决,可以让博斯特的工程师来我公司开通印刷单元的伺服电机反转信号。但第二个问题有些棘手,因为如果向博斯特采购带有背印功能的印刷小车,至少要等3~6个月,无法满足我公司要求。

印刷小车的改造

经过对现有印刷小车的结构进行研究,我们发现可以对其进行改造,使其具备背印功能。改造前,正面印刷时,刮刀刀架安装在每个印刷单元的墙板上印刷小车上并没有安装刮刀刀架。背面印刷时,印版反转,刮刀应放置于墙板对面,但由于无法改变印刷单元的结构,所以只能对印刷小车进行改造,即在印刷小车上加装刮刀刀架,以便安装刮刀。图3是印刷小车改造前后结构对比图。

改造时,我们自己制作了刮刀刀架,并通过螺栓固定在印刷小车支架上,不使用时也可取下。刮刀刀架上安装了一个刮刀气缸,用来推动刮刀接触印版并刮墨。整个改造由公司设备部完成,耗时2天。

经过上述技术改造后,采用图2(背面印刷)所示的背印穿纸方式(红线所示),应用图3所示改造后的印刷小车,印刷时打开要背印的印刷单元伺服电机反转功能,驱动印版反转,成功实现了单面铜版纸软包烟包的印刷背涂,解决了烟包上翘卷曲的问题。