水下井口头系统用8630钢焊接接头性能研究

2017-03-01史新勃

史新勃,苏 强,徐 磊

(中石化石油机械股份有限公司江钻分公司,湖北武汉430223)

水下井口头系统用8630钢焊接接头性能研究

史新勃,苏 强,徐 磊

(中石化石油机械股份有限公司江钻分公司,湖北武汉430223)

采用药芯焊丝气体保护焊对厚32 mm的8630钢进行焊接试验。通过测试和分析焊接接头的金相组织、拉伸性能、冲击性能、导向弯曲性能、硬度等性能,结果表明,采用E100T5-D2焊材在焊前200℃预热、焊后640℃×2 h回火的工艺条件下,合理控制焊接热输入,可以获得性能和组织优良的焊接接头。焊缝区和热影响区硬度均低于22 HRC,焊接接头导向弯曲性能合格,抗拉强度和冲击功均高于母材最低要求。焊接接头性能符合API 6A井口头产品规范。

水下井口头;8630钢;药芯焊丝电弧焊;焊接接头性能

0 前言

近年来,我国水下石油装备自主开发水平在国家“863计划”的积极推动下已取得长足进步[1-4]。水下井口头系统是支撑海底井口头内部套管柱组的基础,结构上由永久导向基座、导管头、高压井口头总成、各尺寸段套管悬挂器、密封组件及防腐补心、井口防腐帽等配件组成,其工作环境复杂,服役周期长,长期受海水压力、上部管柱压力以及下部套管质量作用。

高压井口头总成是水下井口头系统的关键部件,主要由高压井口头、变径接头、管连接器等零件焊接而成。高压井口头各零件及其之间的环焊缝直接承受下部套管质量,强韧性要求高,母材大多执行美国材料标准,采用AISI 8630调质钢[1]。8630钢采用细晶粒度、超洁净度、高均匀性和微合金化等冶炼措施,强韧性较原同类钢种有了较大提高,能够满足使用要求,这使得零件间的连接焊缝成为了结构薄弱环节。

8630钢为中碳低合金高强度钢,供货状态为调质态,焊接时易造成焊接热影响区组织脆化,形成马氏体组织,甚至直接出现焊接冷裂纹。同时,焊接热影响区硬度高会增加硫化物应力腐蚀开裂倾向,导致焊接接头在海水和含硫化物的油、气环境下提前失效。

本研究采用药芯焊丝气保护焊,对水下井口头系统用8630钢进行了焊接试验,并分析焊接接头的组织和性能,获得最佳的焊接工艺,有效避免了焊接热影响区的组织恶化。

1 试验条件和方法

1.1 试验设备

采用松下RF-500型焊机,在RT3-180-9型台车炉内进行焊后回火处理。使用3005型射线机进行X射线透照探伤,MTS-810型万能试验机进行机械性能检测,摆锤试验机进行夏比V型缺口冲击检测,用HR-150A型洛氏硬度测试仪检测焊缝、热影响区和母材硬度,采用莱卡光学显微镜进行金相组织分析。

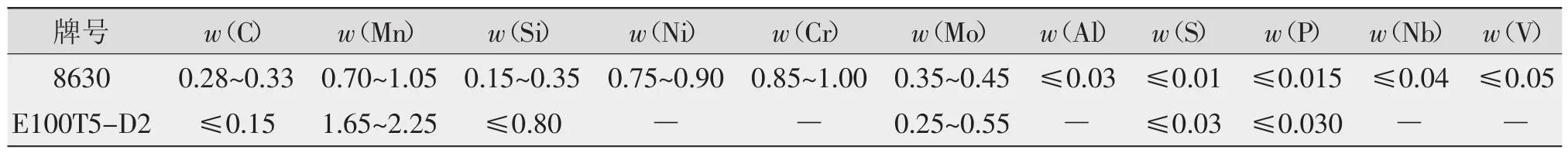

1.2 试验材料

试验材料为经调质处理至HB217~HB235的8630钢。考虑高压井口头零件焊接部位壁厚大,试验中制备的试板厚度与零件壁厚相同,均为32 mm。焊材采用符合AWS A 5.29规范的直径1.6 mm的E100T5-D2牌号药芯焊丝。母材与焊材化学成分见表1,机械性能见表2。

1.3 试验方法

按照美国焊接学会推荐的碳当量计算方法,8630钢碳当量为0.89%,远高于临界值0.40%,具有较高的淬透性和冷裂纹敏感倾向,焊接性较差。焊接过程中需要严格控制预热、层间温度和焊接线能量[5]。

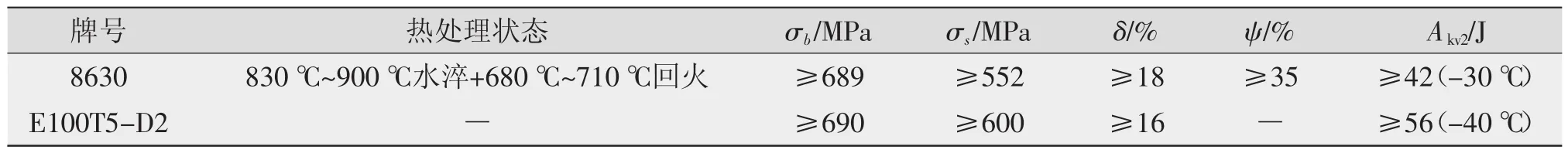

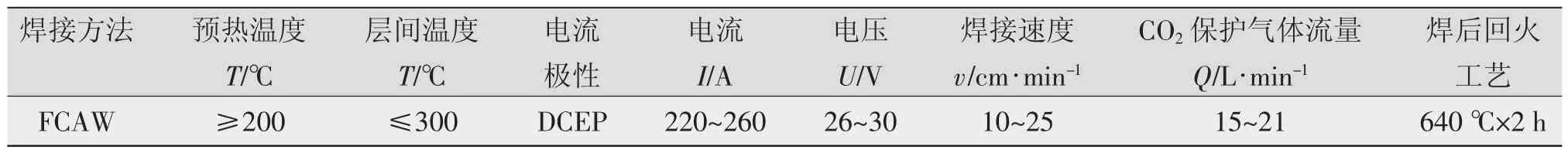

焊接前对试板进行反变形处理。采用API 6A规范附录E推荐的双V型坡口进行多层多道焊,单面焊接双面成型,坡口结构如图1所示。焊接方法为药芯焊丝CO2气体保护焊,焊前预热,焊接过程中严格控制层间温度和焊接电流、电压和焊接速度,焊接工艺参数见表3。

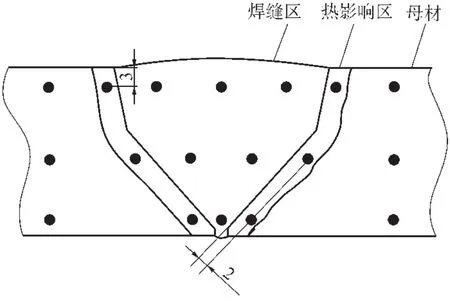

在热处理和最终机加工完成后,按照ASMEⅨQW-191相关要求对焊接试板进行射线探伤检测,X射线透照检验合格。按照ASMEⅨQW-451关于数量和尺寸的要求,在焊接接头和母材上各制取两件拉伸试样;在焊接接头上取冲击试验和导向弯曲试样,检测过程依照ASTM A370标准相关要求进行。同时,在焊接接头上横向切取两件金相试样,分别用于金相分析和洛氏硬度检测,检测位置按照API 6A中要求进行,如图2所示。

表1 8630钢及焊材化学成分Table 1 Chemical composition of 8630 steel and welding metal %

表2 8630钢及焊材机械性能Table 2 Mechanical properties of 8630 steel and welding metal

图1 试验件坡口结构[6]Fig.1 Groove structure of test

表3 试验件焊接工艺参数Table 3 Welding process parameter of test

图2 硬度检测位置示意[6]Fig.2 Hardness testing sketch map

2 试验结果和分析

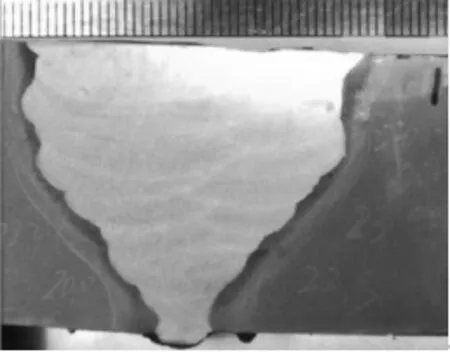

8630钢试板焊接接头宏观形貌如图3所示,焊缝两侧完全熔合,整个焊接接头无气孔、裂纹、夹杂等焊接缺陷。焊缝对称性好,成形美观。层间焊道清晰可见,层间未出现气孔、夹杂等缺陷。

图3 8630钢试板焊接接头宏观形貌Fig.3 Macrograph of 8630 steel welded joint

2.1 显微组织

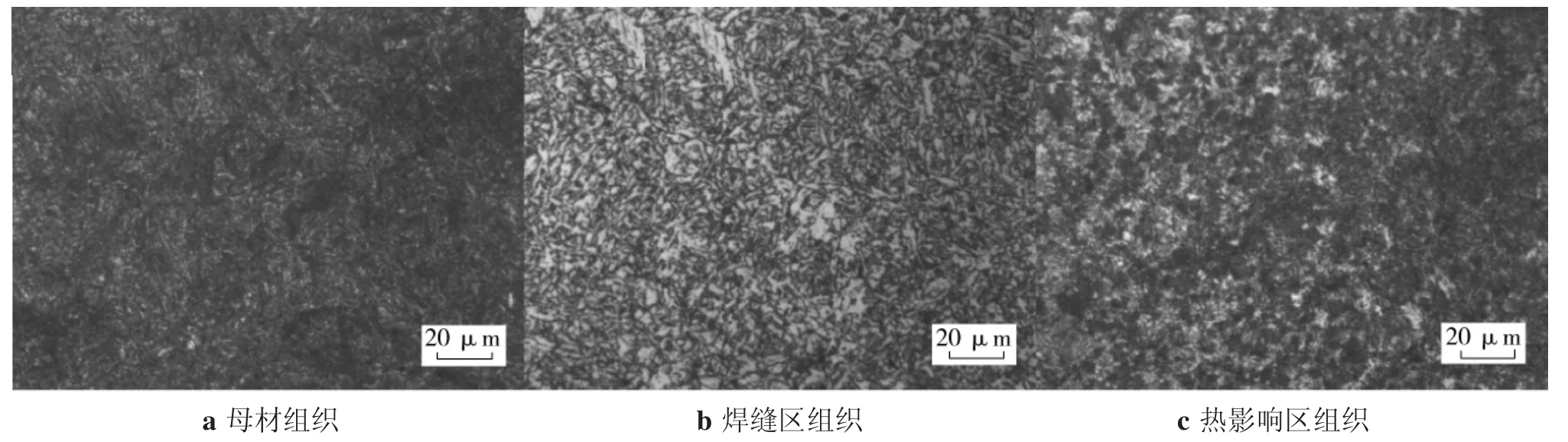

图4a为8630母材微观组织照片。8630钢经调质处理,组织为回火索氏体和极少量铁素体,组织均匀程度高。

图4b为焊缝熔敷金属微观组织照片,组织为针状铁素体、少量先共析铁素体和粒状贝氏体,针状铁素体占主要部分。针状铁素体在原奥氏晶体内呈针状有方向性分布,其形核优先在高熔点的质点处发生,在过冷奥氏体快速冷却过程中,沿一定方向生长,由于冷却速度快,晶粒来不及长大,形成细小且均匀晶粒,具有综合强韧性能,是较为理想的组织形态。针状铁素体中还分布着岛状贝氏体,即粒状贝氏体,它形成于过冷奥氏体在550℃~Ms之间较低温度转变温度时,合金元素扩散受到温度限制,扩散难以进行,随着继续冷却而转变为岛状或块状组织,其综合性能优异。另外,在焊接条件下,冷却速度较快,属于非平衡转变,焊缝组织固态转变未能得到珠光体组织。

图4c为热影响区微观组织照片,组织为回火索氏体和铁素体。在焊后回火处理之前,焊接热影响区靠近焊缝熔合线区域加热温度超过了Ac3线,形成奥氏体,随着焊接热源的离开,奥氏体急剧冷却,冷却速度超过焊缝金属,在连续冷却过程中形成马氏体、贝氏体和铁素体组成的不均匀组织。该组织强度高,但韧性差,不能作为最终状态使用。因此,焊后需进行640℃×2 h回火处理,回火处理后使得热影响区内组织发生回复再结晶,形成回火索氏体和部分为残留的铁素体的混合物,以获得强韧性优良的焊接热影响区组织。

图4 8630钢焊接接头微观组织Fig.4 Metallographs of 8630 steel welded joint

2.2 力学性能

2.2.1 拉伸性能

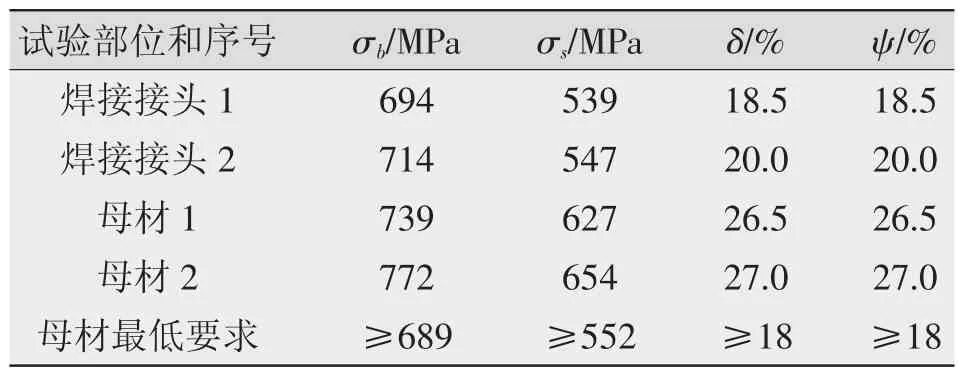

拉伸性能检测结果见表4,断后对拉断位置进行观察,两件焊接接头拉伸试样均断于母材处。焊接接头的抗拉强度略低于母材抗拉强度,但均大于母材规定的最小抗拉强度689 MPa,符合ASMEⅨQW-153.1“试样的抗拉强度不小于母材的规定最小抗拉强度”要求[7]。另外,焊接接头的延伸率和断面收缩率也均满足母材对应的最低要求。

表4 母材和焊接接头拉伸性能检测结果Table 4 Tensile properties of base metal and welded joint

由表4可知,焊接接头强度和塑性均符合水下井口头所用8630钢材最低接受准则的要求,表明使用E100T5-D2焊丝在表3焊接规范参数下进行8630钢的组焊,其焊接接头的强度完全满足产品对焊缝的机械性能要求。

2.2.2 冲击性能

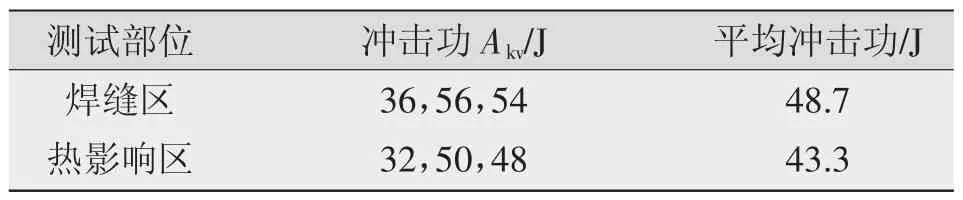

在-30℃下对焊接接头焊缝及热影响区进行标准夏比V型缺口冲击性能测定。冲击性能检测结果见表5,焊接接头焊缝区和热影响区平均冲击功分别为48.7 J、43.3 J,热影响区和焊缝的冲击功均不低于母材冲击功的最低要求。

表5 焊接接头冲击韧性试验结果Table 5 Impact toughness of welded joint

2.2.3 导向弯曲性能

导向弯曲试验按照ASMEⅨ标准要求对焊接接头进行横向导向弯曲试验,试验类型为侧弯,数量4件,压头直径38 mm,弯曲角度180°,弯曲试验结果合格。

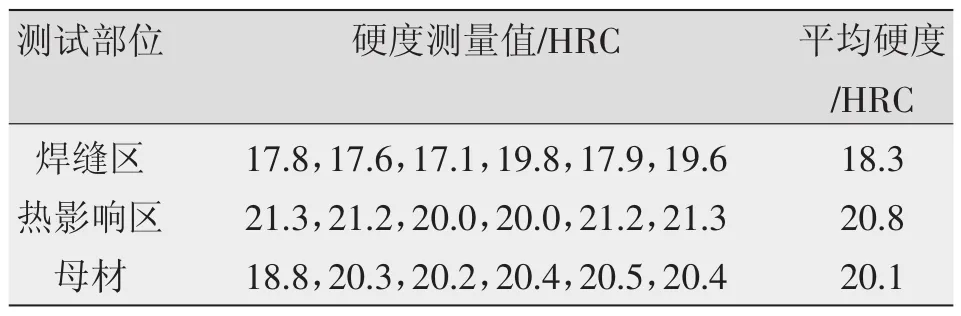

2.2.4 硬度检测

水下高压井口头总成由于长期处于海水中,尤其是在含硫化物的油、气环境中,从耐硫化物应力腐蚀开裂角度考虑,母材、焊缝区和热影响区的硬度过高会导致硫化物应力腐蚀开裂倾向增大,因此井口头产品规范API 6A规定焊缝、母材、热影响区的硬度不应超过22 HRC[6]。

按照如图2所示位置进行硬度检测,硬度检测结果见表6。焊前预热温度对焊接热影响区硬度影响显著,焊接前进行200℃及以上预热,可以有效提高焊接冷却时间t8/5,避免热影响区产生大量的马氏体组织,将焊接区域硬度值控制在22 HRC以下,从而符合API 6A规范要求。

表6 焊接接头硬度检测结果Table 6 Hardness of welded joint

3 结论

(1)采用药芯焊丝气体保护焊,通过选择合适的焊接材料,制定合理的焊接工艺,并严格控制热输入,获得了良好的焊接接头,实现了水下井口头系统用8630钢的焊接。焊接接头性能达到API 6A井口头产品规范要求。

(2)在焊前预热和焊后回火处理的情况下,8630钢焊接接头的抗拉强度大于母材最低抗拉强度要求;-30℃焊缝区和热影响区平均冲击功分别为48.7 J、43.3 J,满足母材冲击功要求。

(3)8630钢焊接接头中,焊缝组织为针状铁素体、少量先共析铁素体以及粒状贝氏体,针状铁素体占主要部分。热影响区组织与母材基本相同,为回火索氏体、铁素体混合组织。

(4)通过ASMEⅨ标准对焊接接头进行焊接工艺评定,拉伸、弯曲、冲击、宏观金相试验均满足标准要求,达到预期效果。

[1]杜伟,李鹤林.海洋石油装备材料的应用现状及发展建议(上)[J].石油管材与仪器,2015,1(5):1-7.

[2]侯福祥,张永红,王辉,等.深水钻井关键装备现状与选择[J].石油矿场机械,2009,38(10):1-4.

[3]李旭冉.水下井口头套管挂和密封下放工具的研究与设计[D].北京:中国石油大学,2014.

[4]刘庆敬.海洋深水水下井口头系统整体结构设计及关键技术研究[D].北京:中国石油大学,2010.

[5]史耀武.中国材料大典第22卷材料焊接工程(上)[M].北京:化学工业出版社,2005:116-118.

[6]API 6A-2010,Specification for Wellhead and Christmas Tree Equipment[S].

[7]ASME Boiler&Pressure Vessel Code IX 2015,Qualification Standard for Welding,Brazing and Fusing Procedures;Welders;Brazers and Welding,Brazing and Fusing Operators[S].

Study on welding procedure of 8630 steel joints for subsea wellhead system

SHI Xinbo,SU Qiang,XU Lei

(Kingdream Public Limited Company of Sinopec Oilfield Equipment Corporation,Wuhan 430223,China)

In this study,welding tests of 32 mm 8630 steel has been carried out by adopting FCAW with gas-shielded.Based on test and analysis for microstructure,tensile properties,notch-toughness performance,guided-bend performance,hardness etc.of welded joints,the results show that,by controlling heat input under the condition of choosing E100T5-D2 weld metal,200℃preheating and 640℃×2 h postheating,can obtain welded joints with excellent mechanical properties and microstructure.Hardness of weld metal zone and heataffected zone are lower than 22 HRC,welding joints guided-bend performance is qualified,tensile strength and impact energy are higher than the minimum requirements of base metal.Properties of welded joints can meet the requirements of wellhead products in API 6A.

subsea wellhead;8630 steel;FCAW;property of welding joints

TG407

A

1001-2303(2017)02-0098-04

10.7512/j.issn.1001-2303.2017.02.19

2016-10-19;

2016-12-15

国家高技术研究发展计划(863计划)“海洋石油水下井口头系统工程化研制”(2013AA09A221)

史新勃(1987—),男,陕西西安人,焊接工程师,硕士,主要从事石油机械焊接工艺的研究以及焊接和无损检测质量管理工作。

献

史新勃,苏强,徐磊.水下井口头系统用8630钢焊接接头性能研究[J].电焊机,2017,47(02):98-101.