Q235B/304复合板焊缝元素扩散分析与性能研究

2017-03-01张侠洲王凤会陈延清赵英建

张侠洲,王凤会,陈延清,赵英建,刘 宏

(首钢技术研究院,北京100043)

Q235B/304复合板焊缝元素扩散分析与性能研究

张侠洲,王凤会,陈延清,赵英建,刘 宏

(首钢技术研究院,北京100043)

采用SMAW焊接Q235B/304双金属复合板。利用光学显微镜和EDS分析焊接接头显微组织及合金元素分布,测试焊接接头力学性能。结果表明,焊缝组织主要为奥氏体和少量δ铁素体。碳钢侧熔合线附近C元素发生了少量扩散,Mo元素稀释明显,Cr元素有少量稀释,Ni元素未出现明显稀释。THNi317-THA062焊缝金属扩散层及不锈钢侧焊道未出现明显的C元素扩散和合金元素稀释。焊接接头平均抗拉强度为501MPa,焊缝和热影响区冲击功分别为129J和65J,焊接接头各区硬度均低于350HV10,满足技术指标和使用性能要求。

Q235B/304复合板;显微组织;元素扩散;力学性能

0 前言

近年来,双金属复合材料在石油化工、城市供水以及环境治理等方面得到广泛应用。双金属复合板是碳钢与耐蚀性材料通过冶金或者机械方法结合在一起,既具有碳钢的力学性能,又保证了耐蚀性能,同时节约了成本[1-2]。

双金属复合板焊接工艺通常采用碳钢焊材和不锈钢焊材,焊接过程存在碳钢中C元素向不锈钢焊道扩散以及不锈钢焊道Cr、Ni等合金元素向碳钢焊道稀释等问题,会降低不锈钢侧的耐蚀性能,同时碳钢焊道易生成脆硬马氏体组织,降低焊接接头的力学性能[3]。因此设计合理的焊接工艺,降低C元素扩散和合金元素稀释具有重要的意义。黄须强等人通过增加过渡层焊道降低合金元素的稀释,保证焊接接头的耐蚀性能[4]。

在此以Q235B/304双金属复合板为对象,研究焊接接头合金元素稀释情况,分析焊接接头的力学性能,为双金属复合板焊接提供理论基础和工艺指导。

1 试验材料及方法

1.1 试验材料

试验材料选用首钢首秦公司生产的Q235B/304热轧复合板,基层为Q235B碳钢,厚度8 mm,复层为304奥氏体不锈钢,厚度2 mm,生产标准为GB/T8165-2008《不锈钢复合钢板和钢带》。焊接试板尺寸600 mm×200 mm×10 mm。Q235B碳钢和304不锈钢主要化学成分如表1所示。为保证焊接接头耐蚀性能,不锈钢侧焊道选用直径4.0mm的THA042焊条。为防止碳钢焊道熔入不锈钢成分,生成脆硬组织,降低冲击性能,Q235B侧焊道选用直径3.2mm的THNi317镍基焊条,焊前在350℃下保温2 h,主要化学成分如表2所示。

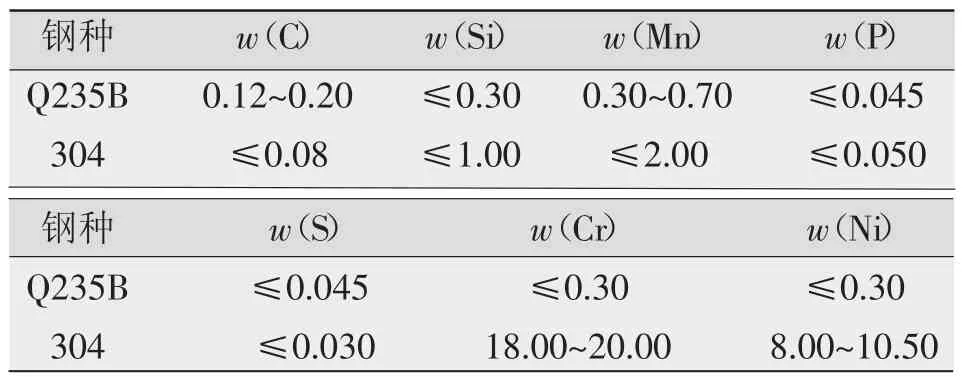

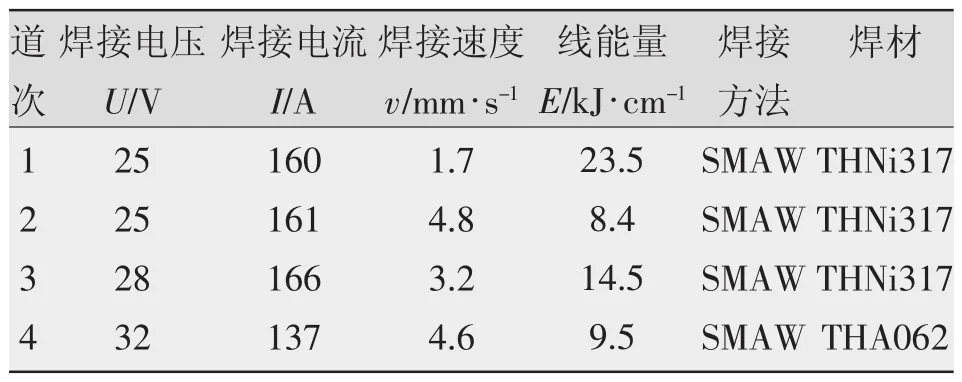

表1 Q235B碳钢和304不锈钢的主要化学成分%

表2 电焊条熔敷金属的主要化学成分%

1.2 焊接工艺

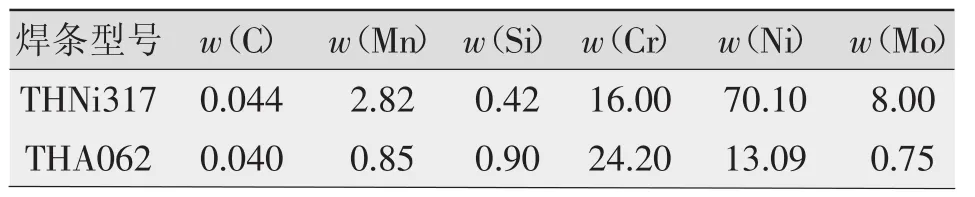

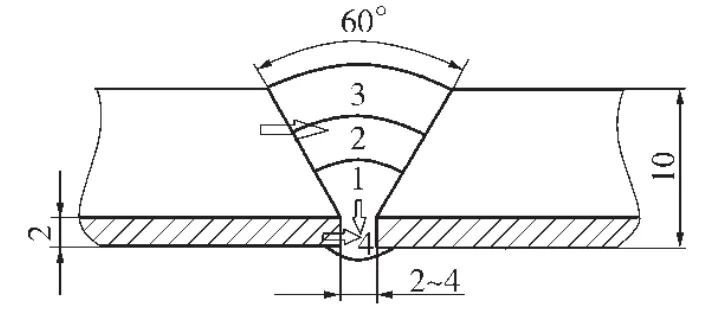

复合板坡口形式如图1所示,为了适应现场焊接,开带钝边的单边V形坡口。为防止焊后复合板不平,焊前留5°向不锈钢侧的预变形。复合板焊接需要保证焊接接头的力学性能和不锈钢复层侧焊缝的耐蚀性能,焊接时先焊Q235B碳钢侧,采用三层三道焊接工艺和THNi317镍基焊条,焊接过程中严格控制热输入,并保证层间温度为50℃~80℃。碳钢侧焊完之后背侧清根,再焊接304不锈钢复层侧,采用THA042焊条,工艺参数如表3所示。

1.3 组织观察和性能检测

焊后取尺寸40mm×15mm×10mm的焊接接头横截面,利用FeCl3(10 g)+HCl(24 ml)+蒸馏水(96 ml)配制的FeCl3腐蚀液进行腐蚀,采用DMI5000倒置显微镜观察焊接接头母材、热影响区和焊缝组织。采用JSM-7001F场发射扫描电镜自带的EDS能谱仪分析焊缝熔合线附近元素成分变化及各焊道元素成分变化。

根据国标GB/T 228.1-2010、GB/T 2653-2008、GB/T19748-2005和GB/T4340-2009,利用Zwick/Roell Z1200电液伺服材料试验机、弯曲试验机、冲击试验机和显微维氏硬度计检测焊接接头试样的拉伸、弯曲、冲击和硬度力学性能。

图1 复合板焊接坡口形式

表3 复合板焊接工艺参数

2 试验结果分析

2.1 焊接接头金相组织

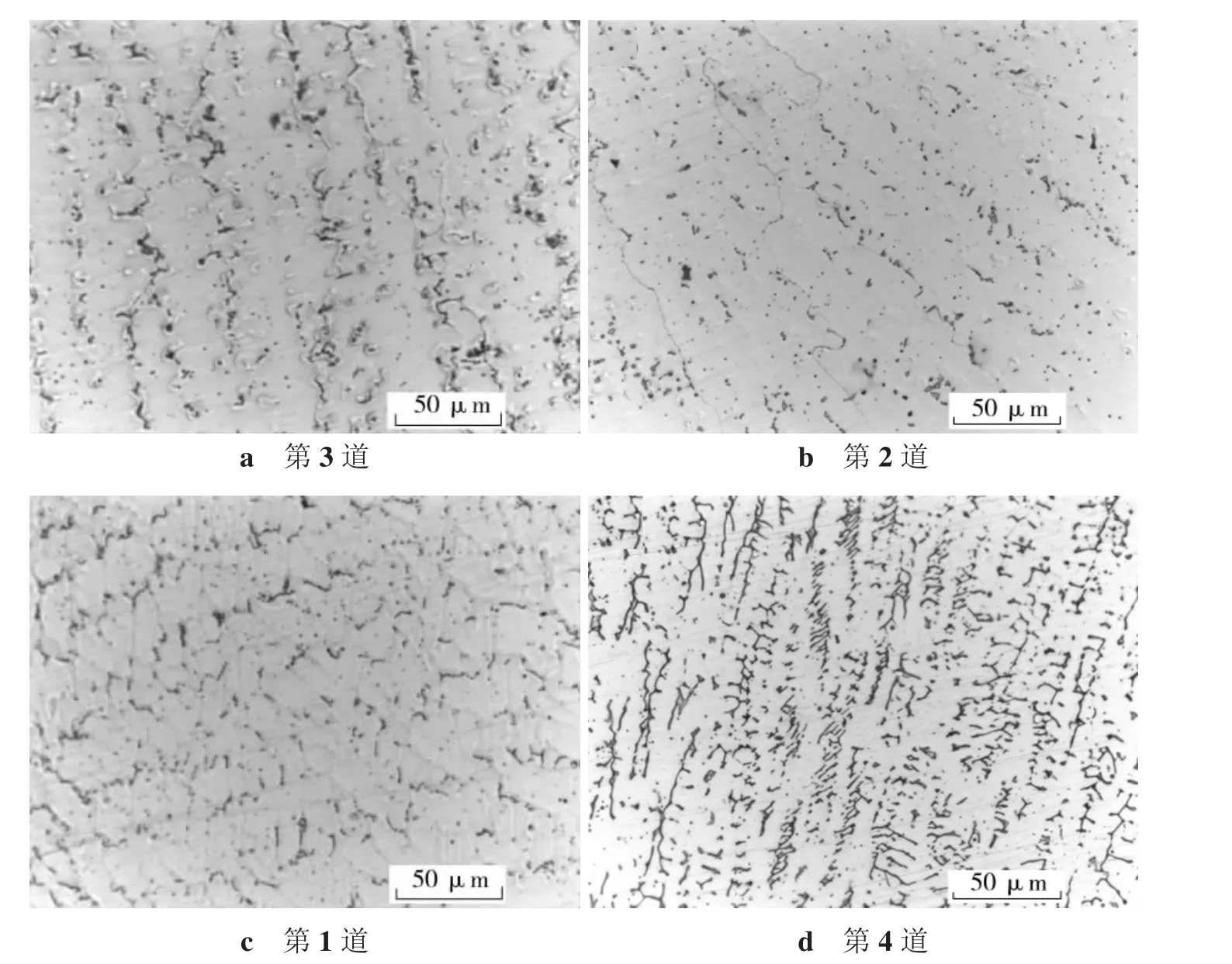

复合板焊接接头金相组织如图2所示。镍基焊道的组织主要为奥氏体,其间有少量黑色蠕虫状δ铁素体,组织均匀,总体上不同焊道晶粒尺寸相差不大。第1焊道和第3焊道因热输入较大,造成δ铁素体含量较高。文献[5]解释镍基焊条有利于防止C元素扩散和合金元素的稀释,防止焊接接头力学性能降低,并保证不锈钢侧具有较好的耐蚀性能[5]。第4焊道304不锈钢焊道采用THA062焊条,其组织也是奥氏体和少量的骨架状δ铁素体,铁素体含量较镍基焊道高,根据舍弗勒焊缝组织图计算得出焊缝室温组织中存在10%~15%铁素体相,焊缝的抗晶间腐蚀性能优良。焊缝在中等冷却速度下凝固,因此焊缝金属是F-A模式结晶凝固,首先析出铁素体F,A是经过包晶-共晶反应形成,随着铁素体不断消耗,奥氏体不断生长,分布在F晶界或枝晶界处。

图2 复合板焊接接头金相组织

2.2 焊接接头主要合金元素分布及元素扩散分析

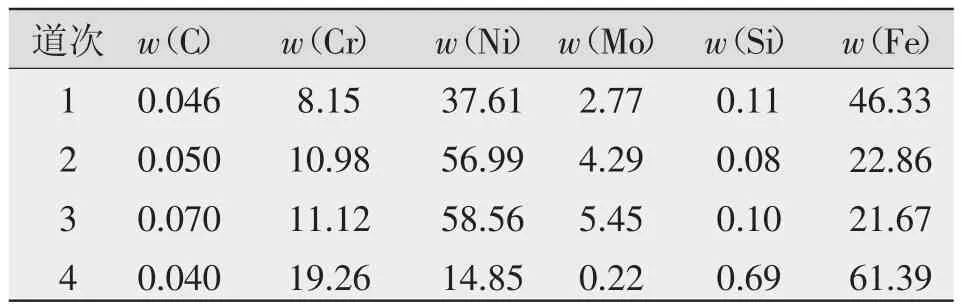

各焊道主要元素成分测试结果如表4所示。与THNi317焊条成分相比,第1~3焊道Cr、Ni、Mo元素含量变化明显。第1层焊道Cr、Ni、Mo元素含量明显降低,主要是由于大热输入造成合金元素稀释到碳钢及熔合线附近,其次是部分合金元素烧损。第2焊道由于热输入较低,合金元素降低量减少。第3焊道Cr、Ni、Mo元素降低量少于第1、2焊道降低量,可能是第3焊道坡口面积较大,元素稀释不明显,或者元素降低量集中在熔合线附近。总体上,由于THNi317镍基焊条合金元素含量高,造成碳钢侧焊道的焊缝Cr、Ni、Mo元素稀释量较大。第4层不锈钢焊道Cr、Ni、Mo合金元素的含量与焊材成分接近,说明没有发生合金元素稀释,保证了不锈钢侧的耐蚀性能。4层焊道的C元素含量较母材和焊条均略有上升,碳钢侧焊缝C元素增加量较多,不锈钢侧焊道C元素增加量较少。

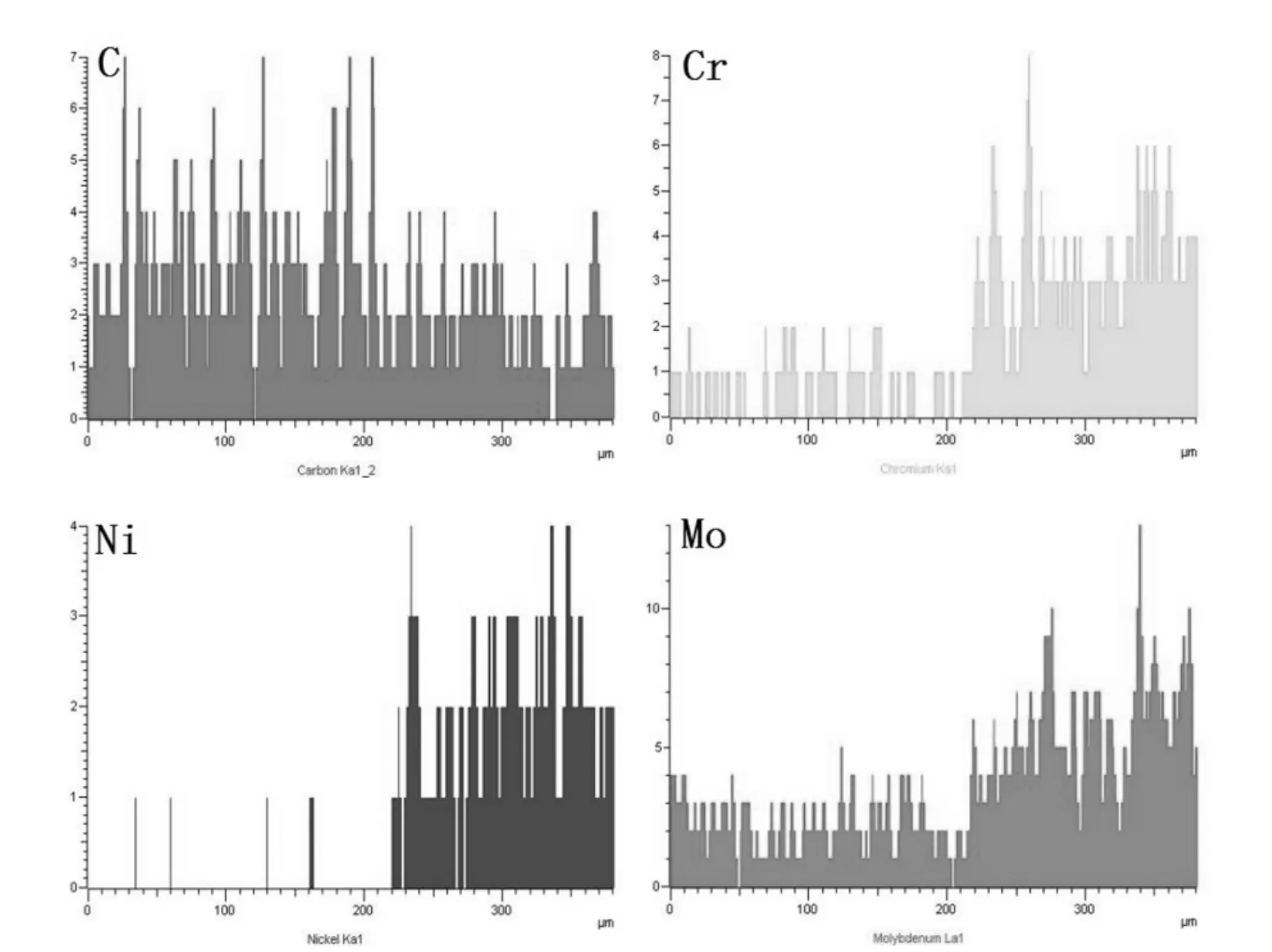

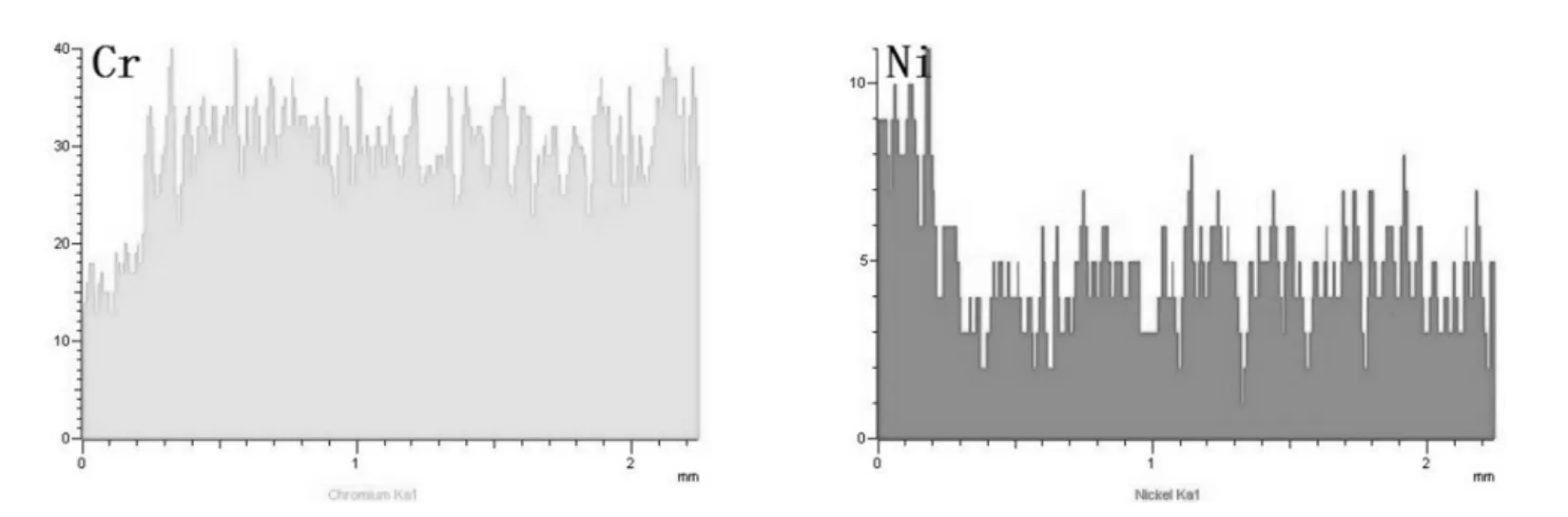

分别对焊接接头熔合线两侧及THNi317-THA062焊缝金属扩散层进行成分线扫描,扫描方向如图1箭头所示,结果如图3~图5所示。焊缝-Q235B扫描结果(见图3)表明,碳钢侧C元素含量高于焊缝含量,但是C元素含量未出现突变,说明C元素发生了部分扩散。Cr元素含量在熔合线两侧有突变,只有少量Cr元素稀释到碳钢母材,Ni元素含量出现明显突变,说明很好地控制了熔合线附近Cr元素稀释,碳钢母材中出现了一定量的Mo,说明焊缝金属中的Mo元素发生了较明显的稀释。

表4 焊缝各焊道主要合金元素含量对比%

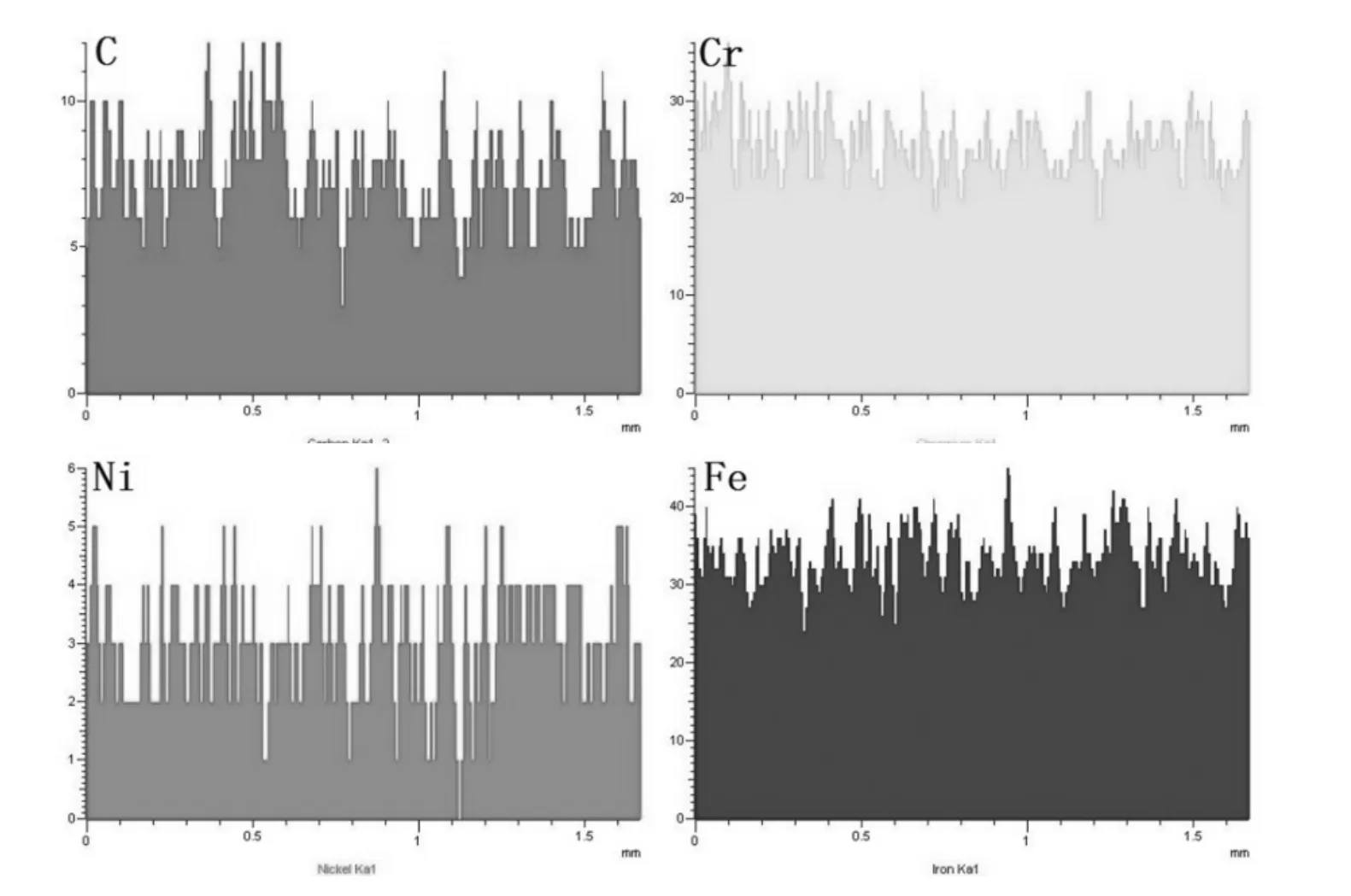

从焊缝-304扫描结果(见图4)可以看出,C元素及Cr、Ni、Fe元素含量无明显变化,主要原因是母材304L不锈钢与THA062焊条成分相似,该试验中坡口设计和焊接工艺有效避免了不锈钢侧焊道的合金元素稀释到碳钢母材和C元素扩散到不锈钢侧焊道。

THNi317-THA062焊缝金属扩散层成分扫描结果(见图5)表明,THNi317焊道中Ni元素含量明显高于THA062焊道,Cr元素含量明显低于THA062焊道,这与两种焊条成分体系基本符合,说明最后一层焊道未明显造成焊道扩散层元素的稀释。

图3 复合板焊缝-Q235B交界区线扫描元素分布

图4 复合板焊缝-304交界区线扫描元素分布

2.3 焊接接头力学性能分析

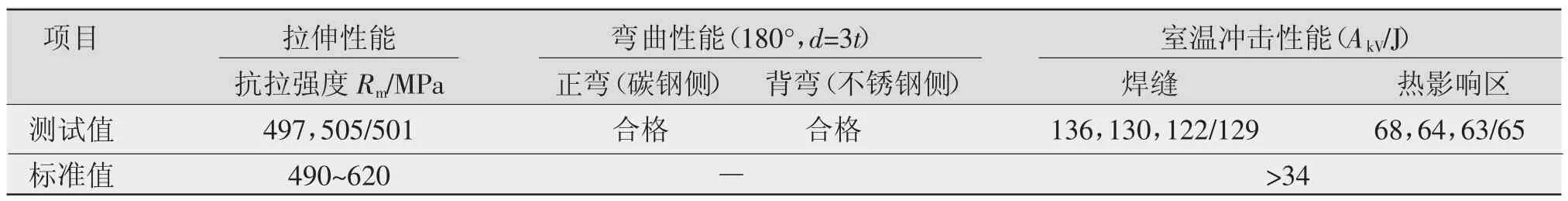

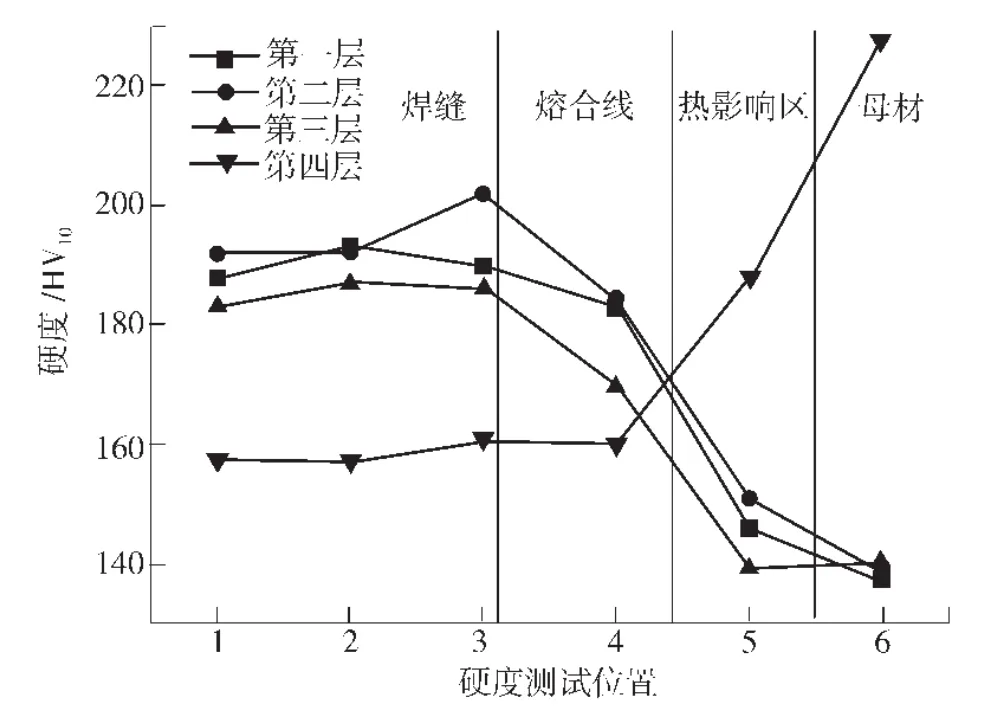

焊接试样分别进行3组拉伸、2组弯曲和3组室温冲击试验,结果如表5所示。分别测试了焊接接头母材、热影响区、熔合线和焊缝硬度,结果如图6所示。

拉伸结果显示,复合板拉伸试样均出现缩颈现象,平均抗拉强度501 MPa,断裂均发生在距离焊缝较远的母材处,原因是焊接接头强度均高于母材。观察断口形貌可知,复合板的Q235B碳钢和304不锈钢均未发生分层现象,说明母材冶金结合良好。复合板焊接接头试样180°正弯和侧弯试验均合格,未出现明显裂纹。焊接接头焊缝室温平均冲击功129 J,热影响区平均冲击功65 J,均满足技术标准和使用性能要求。

焊接接头硬度测试结果表明,碳钢侧3层镍基焊道硬度变化规律基本一致,硬度值基本无差别,焊缝处硬度最高,为180 HV10~220 HV10,从焊缝到母材硬度值依次降低,说明在熔合线附近未生成脆硬的马氏体组织,造成其硬度升高,保证了焊接接头的强度和韧性。不锈钢侧焊道硬度变化规律与碳钢侧完全不同,焊缝区硬度最低,从焊缝到母材硬度依次升高。但是熔合线附近硬度与焊缝硬度基本一致,也说明未生成马氏体脆硬组织,造成硬度升高的主要原因是母材本身硬度高。总体上焊接接头的硬度均低于350 HV10,不易产生冷裂纹。

图5 复合板THNi317-THA060焊道交界区线扫描元素分布

表5 Q235B/304复合板焊接接头力学性能

图6 焊接接头硬度测试结果

3 结论

(1)复合板焊缝组织均为奥氏体+少量δ铁素体,组织均匀,与THA062焊道相比,THNi317焊道组织中铁素体含量少,晶粒尺寸较大。

(2)元素分布结果表明焊接接头碳钢侧C元素发生了少量扩散,Mo元素稀释明显,Cr元素有少量稀释,Ni元素未出现明显稀释。THNi317-THA062焊缝金属扩散层未出现明显Cr、Ni元素稀释。不锈钢侧焊道未发生明显的C元素扩散和合金元素稀释。

(3)焊接接头的拉伸、弯曲、冲击试验结果均满足要求,平均抗拉强度501 MPa,属于等强匹配,焊缝和热影响区冲击功分别为129 J和65 J,焊接接头有较好的强度和韧性。焊接接头各区硬度均低于350 HV10,不易产生冷裂纹。

[1]王新.双金属复合管焊接工艺研究与应用[J].电焊机,2011,41(7):71-73.

[2]王永芳,袁江龙,张燕飞,等.双金属复合管的技术现状和发展方向[J].焊管,2013,36(2):5-9.

[3]吕世雄,王廷,冯吉才.20G/316L双金属复合管弧焊接头组织与性能[J].焊接学报,2009,30(4):93-96.

[4]黄须强,孙倩,吕朝阳,等.304/Q235内衬式冶金复合管对接焊接接头组织性能研究[C].北京:层压金属复合材料开发与应用学术研讨会,2012.

[5]杨金荣.奥氏体钢和珠光体耐热钢专用焊接材料的研制及性能分析[D].辽宁:沈阳工业大学,2015.

Research on element migration and mechanical properties of welding joint of Q235B/304 clad plate

ZHANG Xiazhou,WANG Fenghui,CHEN Yanqing,ZHAO Yingjian,LIU Hong

(Shougang Research Institute of Technology,Beijing 100043,China)

Q235B/304 clad plate was welded through shielded metal-arc welding.Microstructure and the distribution of the main alloying elements of welding joint were analyzed by optical microscope(OM)and EDS method,and mechanical properties were analyzed and investigated.The results showed that microstructure of the welding joint was austenite and a small amount of ferrite.Near the carbon steel weld-fusion line,C occurred a small amount of diffusion,the Mo element diluted apparently,Cr element had a small amount of dilution,and Ni element did not appear obvious dilution.It did not appear obvious C element diffusion and alloy elements dilution in the THNi317-THA062 welding diffusion layer and the stainless steel side.The tensile strength of the welding joint was up to 501 MPa,the impact energy of welding joint and HAZ was 129 J and 65 J.The hardness of welding joint was not higher than 350 HV10.The mechanical properties met the requirements of the relevant technical standards and demands of the users.

Q235B/304 clad plate;microstructure;element migration;mechanical properties

TG457

B

1001-2303(2017)02-0065-05

10.7512/j.issn.1001-2303.2017.02.12

2016-12-02;

2016-12-20

张侠洲(1991—),男,山东人,硕士,主要从事金属材料焊接及腐蚀机理研究工作。

献

张侠洲,王凤会,陈延清,等.Q235B/304复合板焊缝元素扩散分析与性能研究[J].电焊机,2017,47(02):65-69.