某300 MW抽凝式汽轮机动静碰磨原因分析

2017-03-01葛挺高宽李勇梁卓

葛挺,高宽,李勇,梁卓

(大唐华中电力试验研究所,郑州 450000)

某300 MW抽凝式汽轮机动静碰磨原因分析

葛挺,高宽,李勇,梁卓

(大唐华中电力试验研究所,郑州 450000)

某300 MW抽凝式汽轮机在改造后的首次启动过程中,出现了高中压通流部分轴向动静碰磨。针对碰磨的原因进行了分析,并通过高中压通流部分各级运行间隙的计算,找出了最先碰磨部位;为今后类似改造提出了建议。

动静碰磨;膨胀;磨损

0 引言

某300 MW汽轮机原为东汽设计制造的亚临界、一次中间再热、单轴、两缸两排汽、抽汽凝汽式汽轮机,型号为C300/235—16.7/0.343/537/537。该机原设计热耗率为7 892 kJ/(kW·h),最新的热力性能试验结果为8 141 kJ/(kW·h),比设计值偏高249 kJ/(kW·h)。为解决该机实际运行热耗高的问题,2015年9—11月进行了高效亚临界升参数节能改造,在通流部分改造的同时,将主、再热蒸汽温度由537 ℃提升至565 ℃。

综合升级改造完成后,于2015年11月29日进行首次启动,当负荷升至80 MW左右时,振动突然增大,被迫打闸停机;经揭缸检查,发现高压通流部分轴向磨损。下面就该汽轮机动静碰磨发生的过程、原因分析、故障处理及经验教训进行简要介绍。

1 故障过程及磨损情况检查

1.1 故障过程

2015年11月28日,锅炉点火;11月29日11:00,汽轮机具备冲转条件。11月29日11:26开始冲转,冲转参数基本符合制造厂要求,经磨检、中速暖机、高速暖机,13:30定速。定速后,高中压缸热膨胀7.30/8.20 mm,高压胀差1.50 mm,转子偏心10.5 μm,各监视参数正常。定速后进行电气试验,试验过程中,各轴振、瓦振及其他数据正常。但中压通流部分存在鼓风现象,中缸排汽温度达到412~459 ℃,持续时间约10 h。11月30日01:50并网带负荷。带负荷期间,主、再热蒸汽平均温升速率为1.3 K/min,0.9 K/min,局部温升速率1.8 K/min,符合运行说明书的要求。11月30日05:23,负荷由87 MW降至74 MW,轴向位移由0.10 mm降至0.06 mm,胀差由5.56 mm升至5.60 mm;1X轴振发生一次波动,最大值达到73 μm,05:28恢复正常。11月30日05:52,#1,#2瓦轴振、瓦振开始上涨;06:01,1X轴振193 μm,2X轴振187 μm,被迫打闸停机,此时胀差表指示值为5.60 mm。11月30日06:09,转速到零,惰走时间仅8 min,此时胀差表指示值为7.4 mm。转速到零后,盘车无法投入,采取闷缸处理措施。11月30日08:00,再次试投电动盘车正常,盘车投运。

1.2 磨损情况检查

1.2.1 热态检查情况

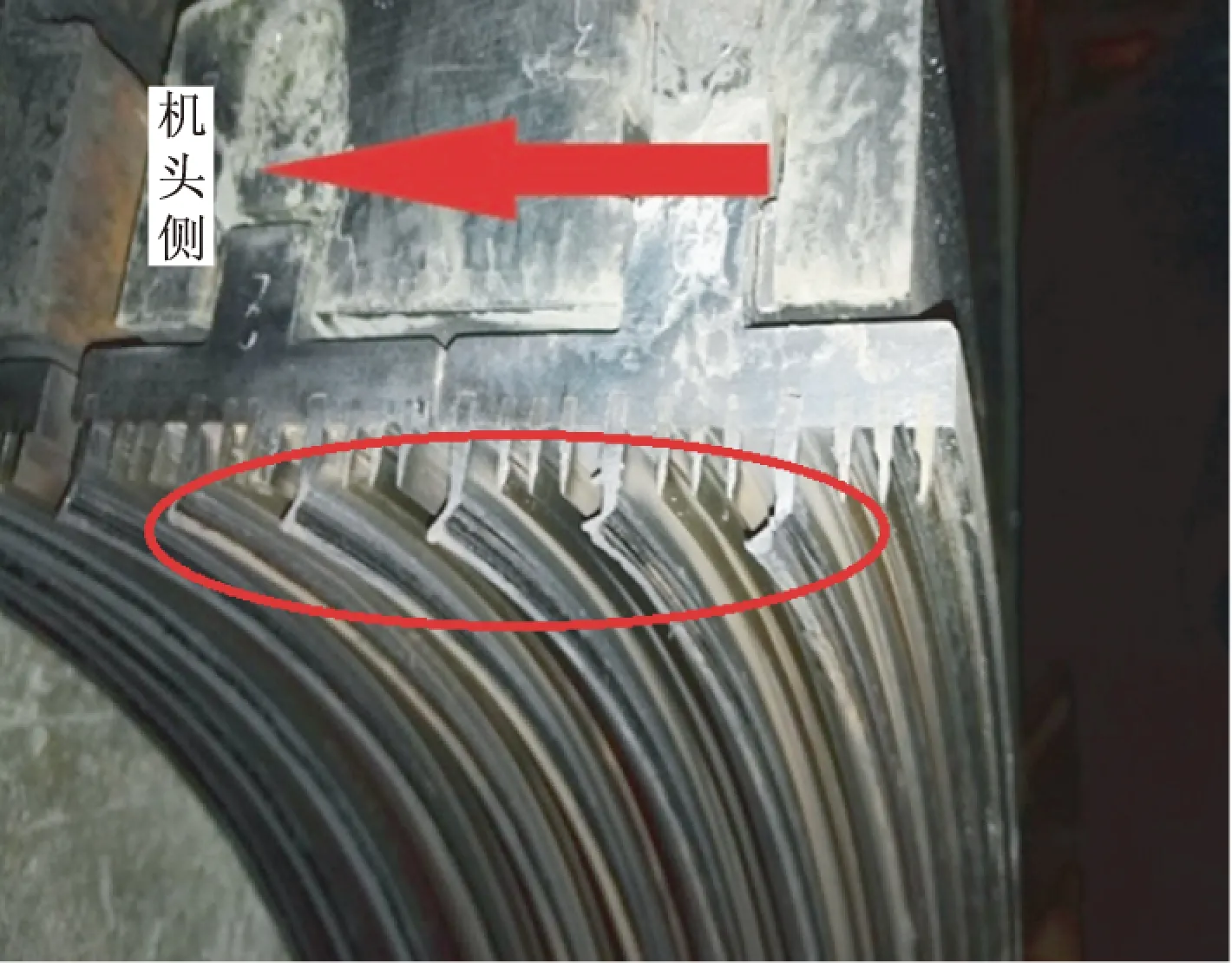

2015年12月3日,在盘车状态下,拆除高压后轴封及中压后轴封外挡汽封后,发现高压后轴封外挡汽封高齿向机头侧弯曲,轴向磨痕明显,磨损情况如图1所示。中压后轴封外挡未发现轴向磨损,径向轻微磨损。

图1 高压后轴封外挡汽封轴向磨损情况

1.2.2 揭缸检查情况

2015年12月12日,汽缸金属温度降至80 ℃,停止盘车、油泵运行,汽缸解体检查;2015年12月17日高中压缸解体检查完毕。检查发现高中压动静部分发生磨损,高压各级隔板汽封及后轴封汽封齿轴向磨损,其中后轴封齿轴向磨损严重;高压第5级动叶叶根与第6级隔板轴向磨损严重,复测间隙发现该部位G点处轴向间隙较安装时增加了1.7 mm;高压第4,5,9,11,12级叶顶汽封齿轴向磨损;调节级径向汽封齿径向有轻微摩擦痕迹;中压隔板汽封及径向汽封齿有轻微径向摩擦痕迹。检查前轴承箱与高压缸之间的H梁连接情况,连接正常,但被保温包裹。进行前轴承箱推拉试验,移动正常,无卡涩。检查#2轴承箱定位情况,死点正常。测量推力间隙,为0.43 mm,与安装数据吻合。对通流部分间隙数据进行复测,除摩擦部位有偏差,其他数据与安装数据吻合。

2 碰磨分析

2.1 碰磨原因

综合改造后汽轮机结构、故障时运行参数、故障后检查情况,造成轴向碰磨的原因如下。

(1)胀差表存在误差,指示值偏小。对胀差表进行校验,发现胀差表指示值偏小。指示值5.60 mm时,偏小0.90 mm;指示值7.40 mm时,偏小1.10 mm。

(2)H梁温升膨胀,进一步增大测量误差。高中压缸与前轴承箱间H梁被保温材料包裹,使得空气无法对其冷却,造成H梁温度升高、膨胀量增加。与H梁散热良好状态相比,H梁温度约升高130℃,其长度334 mm,按线性膨胀系数13.5×10-6/K计算,H梁将产生0.6 mm的额外膨胀量。

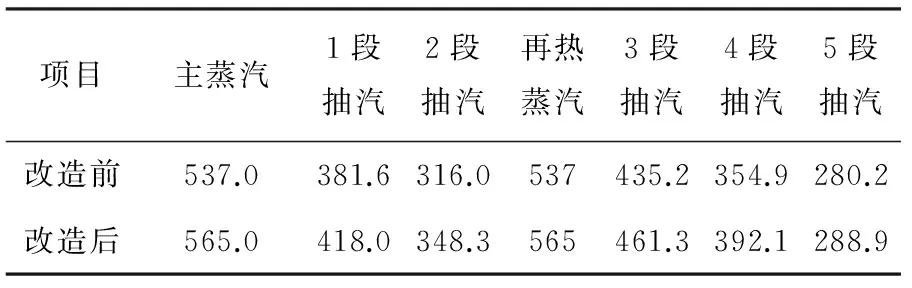

(3)改造后进汽温度升高,转子膨胀量增加。汽轮机通流部分改造时,配套进行了锅炉受热面的相关改造,将主、再热蒸汽温度由537℃提升至565℃。由于进汽温度的提高,高中压通流部分各级的温度也随之升高,各级温度升高使转子的膨胀量较改造前增大。改造前后高中压通流部分额定工况各监视段温度的对比见表1。

表1 各监视段温度对比 ℃

(4)改造后外缸温度降低、通流间隙减小。通流部分改造后,高压通流部分增加3级、中压通流部分增加1级,高压内缸增加0段抽汽室,中压进汽部分安装隔热罩,高中压外缸增加螺栓自流冷却系统以上改造措施对提高效率、减少缸内漏汽有利,但也会造成外缸及法兰金属温度降低,导致外缸与转子温差增大;在转子总长度不变的情况下,增加4级及0段抽汽室,会造成轴向通流间隙减小。温差大与间隙小2个因素叠加,使改造后轴向间隙安全裕量明显减小。

(5)泊松效应引起的转子伸长量设计取值偏小。设计时,泊松效应引起的转子伸长量取值为0.76 mm,明显小于实际转子伸长量1.80 mm(转速由3 000 r/min降至0 r/min,高压后轴封第9列处),设计与实际偏差1.04 mm;造成停机过程中,出现较严重的磨损。

2.2 碰磨部位分析

由打闸前振动波动及变化规律判断,胀差表指示值5.60 mm时已发生碰磨,此时实际胀差已达7.10 mm左右(胀差表测量值偏小,影响0.90 mm;H梁被保温材料包裹,引起的H梁额外膨胀,影响0.60 mm),最先碰磨部位应在正胀差方向轴向间隙安全裕量最小处。

运行时动静部件温度升高,高中压转子以推力瓦为基准向机头方向膨胀,转子各级叶轮的移动量为该部位与推力盘间各区段膨胀量之和。高中压外缸以#2轴承箱处死点为基准向机头方向膨胀,并带动安装在其中的高压内缸、隔板套、汽封套等部件向机头方向移动。各级隔板及汽封圈的移动量为高压外缸与高压内缸或中压#1,#2隔板套的膨胀量之和。

高中压转子材质为30Cr1Mo1V,高中压缸材质为15Cr1Mo1V,线性膨胀系数(与20 ℃之间)与温度的对应关系[1]见表2。

表2 材料的线性膨胀系数

为确定最易碰磨的部位,以高压通流部分实际安装数据、故障时各监视段参数等数据为基础,进行高中压通流部分各部位正胀差运行间隙的计算[2]。故障时高中压通流部分各部位正胀差运行间隙计算结果见表3,表中各点为安装时高中压通流部分间隙最小的部位。

从表3可以看出:当胀差表指示值为5.60 mm时(实际胀差7.10 mm左右),高压第5级叶轮与高压第6级隔板G点处已出现轻微碰磨;高压第1级转子与隔板汽封G1点、高压第2级转子与隔板汽封G1点、高压后轴封1~9列转子城墙齿与汽封高齿G1点等处的运行间隙小于1 mm,安全裕量不足。

表3 各部位正胀差运行间隙 mm

动静碰磨在高压第5级动叶叶根与第6级隔板轴向间隙G点处首先发生,造成机组振动增大;跳闸后,由于泊松效应引起转子伸长,胀差表指示值7.40 mm时(实际胀差9.10 mm左右),造成较严重磨损。

3 修复后运行情况

汽轮机高中压转子返厂,进行了局部热处理、车削加工、高速动平衡,高速动平衡结果合格。对叶顶汽封、隔板汽封、轴封修复、更换,调整高中压通流部分间隙,将多数级的正胀差方向间隙适当放大。

2016年1月24日所有修复工作完成,机组启动;1月24日11:31定速3 000 r/min,1月24日20:23并网带80 MW负荷暖机后,进行机械超速试验;1月25日04:28正式并网带负荷。

在之后的运行过程中,高中压胀差仍偏大;随负荷波动,高中压胀差在4.40~5.00 mm之间变化;与改造前相比,偏大约2 mm。其余运行参数正常,各轴振、瓦振均在优良水平。2016年7月进行了性能考核试验,机组热耗保证工况(THA)修正后热耗率7 796.21 kJ/(kW·h),75%THA工况修正后热耗率7 842.68 kJ/(kW·h),均低于制造厂保证值,达到了预期目标。

4 结束语

(1)首次启动过程中,供热调节蝶阀未完全开启,致使中压通流部分存在鼓风。中缸排汽温度最高达459 ℃,持续时间达10 h,造成外缸中压部分过度膨胀,掩盖了外缸高压部分膨胀不足的问题。供热调节蝶阀缺陷消除后,中压通流部分鼓风消失,外缸中压部分金属温度下降;高压部分通流间隙迅速减小,是造成碰磨的主要原因。

(2)胀差表测量存在误差,同时高中压缸与前轴承箱连接H梁被保温包裹,进一步增大了测量误差,使得运行人员未能及时发现问题,是造成碰磨的直接原因。

(3)胀差表指示值5.60 mm时(实际胀差7.10 mm左右),在高压第5级叶轮与高压第6级隔板间G点处首先出现轻微碰磨,振动增大;停机过程中,由于泊松效应造成轴向较严重磨损。

(4)在设计制造方面,采取了提高进汽温度、优化汽缸结构、增加通流级数等改进措施,这些措施在提高效率的同时,客观上也造成了外缸与转子温差增大、级间间隙减小。与改造前相比,正胀差方向轴向间隙安全裕量减小。因此,设计时应统筹考虑,兼顾经济性与安全性,通流间隙应留有更大的安全裕量。

(5)从几次正常停机的情况看,转速到零后,高中压胀差增加了1.20~1.80 mm;停机时进汽参数越高,正胀差增加值越大,即泊松效应引起的转子伸长量越大。因此,应对高中压正胀差报警值和跳机值进行完善,予以适当降低。

(6)检修时,汽轮机各测量仪表的校验应严格按规定程序定时校验,且必须做全量程校验。

(7)检修时,严禁对汽缸与前轴承箱H梁(或推拉装置)、汽缸猫爪进行保温,防止引起胀差测量附加误差。

[1]火力发电厂金属材料手册[M]. 北京:中国电力出版社,2001.

[2]魏军, 陈伯树. 汽轮机机组胀差计算方法[J]. 机械工程师, 2012(5): 9-10.

(本文责编:刘炳锋)

2016-09-02;

2016-11-28

TK 268

B

1674-1951(2017)01-0050-03

葛挺(1968—),男,河南开封人,高级工程师,从事汽轮机专业试验、调试、运行方面的工作(E-mail:water_0371@126.com)。