风力发电机组在线振动监测系统及现场应用研究

2017-02-28冀赛龙高伟

冀赛龙++高伟

【摘 要】近年来,风力发电机组振动状态在线监测技术在风电场发挥的重要作用越来越得到人们的重视。在线振动监测系统可以及时发现风力发电机组故障的早期振动征兆,揭示故障的原因、程度、部位、发展趋势等,便于风力机维护,避免和减少重大事故的发生,节约成本。

【关键词】风力发电机组;在线震动监测;现场应用

引言

风电机组工况与一般机械相比较为复杂,时常在变速变载的条件下工作。风电机组在线振动监测系统在风电机组各部件(齿轮、轴、轴承)损坏之前,便能给出设备的运行状态报告进行预报警,使现场 人员能够制定合理的维修计划,及时对设备进行维修,从而避免了由损坏部件的运转造成关联部件的损伤。

一、风力发电机组在线振动监测系统架构

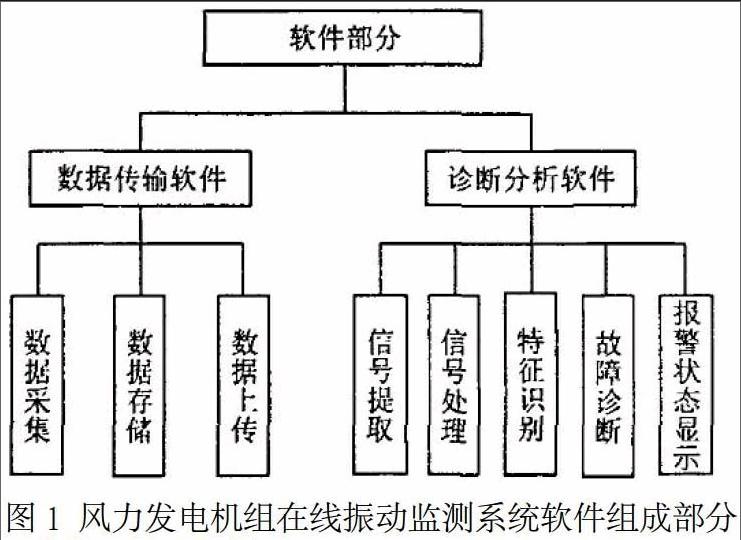

对于单个风电机组的发电机,在线监测系统设计包括:声发射/振动一体传感器,数据传输线,数据采集终端,数据处理软件。主要采集传动系统和发电机前后轴承处的声发射/振动信号,发电机的接地电压等信号。对于某风电场,采用分层的管理架构对每一台机组进行实时的状态监控和故障诊断,监测系统主要分为硬件和软件两部分,硬件主要包括振动传感器、8通道数据采集仪、现场服务器和中心服务器,软件部分如下图1:

二、监测系统工作原理

本监测系统主要实时测试布置在风电机组发电机前后轴承座表面的声发射和振动数据。对于声发射数据,通过时域信号特征参数统计的分析方法记录下每一时刻的测试结果,在一个较长的监测周期内进行趋势分析,确定发电机前后轴承的健康状况,提早发现发电机内部损伤。对于振动数据,通过频域信号处理分析确定振动幅值是否超过相关标准要求,并结合机组当前工作状态,判断下一步需要进行的动作。

经过对风电机组发电机状态的长期监测,最终形成一个完整机组部件故障数据库,为进一步采用FEMA故障诊断方案确定发电机故障来源奠定基础。

三、监测系统数据管理与分析

监测系统的数据处理包括数据管理部分与数据分析程序,其中数据管理涉及程序管理和权限管理功能,数据分析程序主要对测试数据进行时域特征参数统计和频域分析处理,利用分析结果,与相关标准和机组当前工作信息一起,对机组发电机健康状况进行识别。

四、系统功能介绍

(一)振动分析流程

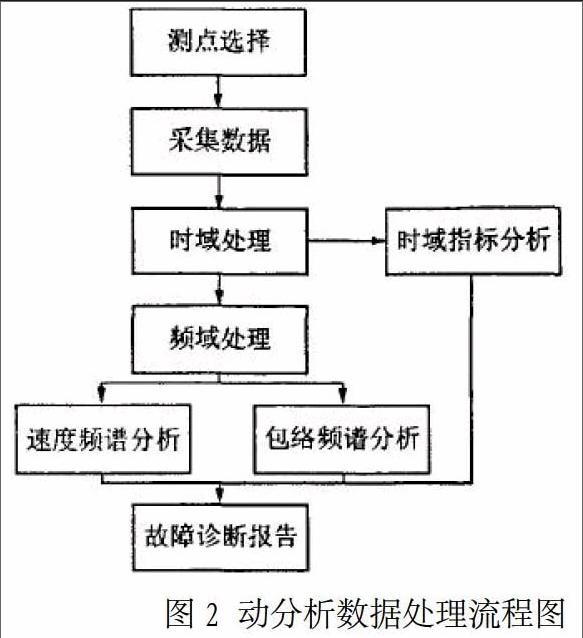

振动分析数据处理流程如图2所示,频域处理所包括的速度谱分析是将加速度传感器得到的加速度信号经过数字积分得到速度信号,再进行分析。

(二)测点部置

进行准确振动分析必须遵循如下的测点选择原则:一是能够反映真实振动情况的部位;二是尽可能靠近轴承的承载区,轴承到传感器之间有坚实金属。风电机组机械传动部分主要由主轴、齿轮箱、发电机组成。在各部件轴承位置安放振动加速度传感器采集它们的加速度信号,同时在主轴叶轮端安放转速传感器采集机组的转速信号。

(三)数据采集

根据各部件转速的不同设定相应的采样率,实时采集各部件的振动數据。根据采集周期的不同,可以分为实时数据和波形数据。实时数据主要是反映部件整体振动状态的时域振动指标,波形数据主要是存储一段时间内的振动数据。

(四)数据上传

传感器采集到的振动数据传至采集仪,再通过电缆传输由机舱顶部传至机舱底部,经由光纤转换设备通过机组备用光纤传至主控室现场服务器,最后通过互联网将数据上传到诊断中心服务器。

(五)时域分析

现场数据上传到诊断中心服务器,首先经过时域处理,时域处理方法主要涉及以下指标:均值、方差、标准差、均方值、有效值、峰值、峰峰值、波形指标、峰值指标和脉冲指标。通过时域指标统计,可以进行定性诊断,却无法指出具体的故障部位。选取有效值,实时显示设备各部件的振动总值来反映它们的振动水平。设定不同级别的阈值:报警阈值和警告阈值,通过在风电场采用离线振动设备对现场近300台次4种机型风电机组振动数据进行分析,对振动阈值不断地调整和修改,从而总结出不同机型机组相应的阈值。低于报警阈值属于正常,高于警告阈值属于严重故障状态,中间阶段属于一般故障状态。

五、结束语

在线振动监测系统基于振动分析的原理,在机组部件损坏之前对机组运行状态进行评估,有效避免了现场维护人员采取处理措施的盲目性,对现场机组的危害和管理有着具体的指导意义。

参考文献

[1]金嘉琦,关新,单光坤.小波理论在风力发电机振动监测中的应用[J].沈阳工业大学学报. 2008(05).

[2]蒋东翔,洪良友,黄乾,丁勇山.风力机状态监测与故障诊断技术研究[J]. 电网与清洁能源. 2008(09).

[3]姚兴佳,刘颖明,刘光德,邢作霞,鲍洁秋.大型风电机组振动分析和在线状态监测技术[J]. 沈阳工业大学学报. 2007(06).

[4]全建成.关于风力发电机组振动监测系统数据分析和故障预警应用研究[A].风能产业(2016年第1期 总第78期)[C]. 2016.