悬浮污泥处理工艺在乌东联合站的应用

2017-02-28王德海大庆油田海拉尔石油勘探开发指挥部

王德海(大庆油田海拉尔石油勘探开发指挥部)

悬浮污泥处理工艺在乌东联合站的应用

王德海(大庆油田海拉尔石油勘探开发指挥部)

为解决核桃壳过滤工艺滤后水质不达标的问题,乌东联合站引进了悬浮污泥处理(SSF)工艺。该工艺处理能力强,滤后污油质量浓度稳定在2.0 mg/L,滤后悬浮物质量浓度稳定在1.5 mg/L,处理后水质满足油田注水水质标准。与原处理工艺相比,其工艺流程简单,投资省,管理操作方便,同时节省电能和药剂消耗。

联合站;处理;污水;电能

1 概述

含油污水处理是油田生产中一个非常重要的环节,污水处理工艺直接关系到注水质量。乌尔逊油田属于低渗透油田,乌东联合站原有处理工艺采用横向流聚结除油器+三级过滤工艺。污水经泵升压后首先进入横向流聚结除油器,在除油器入口加除油剂和絮凝剂,使乳化油和细小悬浮物凝聚,将油、水、泥分离。出水依次进入核桃壳过滤罐、双层滤料过滤罐及精细过滤器,滤后水进入净化水罐,经喂液泵送至注配间回注。该工艺运行过程中存在分离效果差,过滤器堵塞,滤料板结严重等问题。滤后污油质量浓度达30.5 mg/L,悬浮物质量浓度为15.5 mg/L,远远超过油田“8·3·2”注水水质标准。

为提高滤后水质,乌东联合站引进了悬浮污泥处理(SSF)工艺。该工艺是近几年新兴的含油污水处理工艺[1],它主要包括加药装置和SSF装置两大部分。SSF装置因其独特的过滤形式和工作原理,故抗污染性强。该工艺流程简单、投资少,运行费用低。与原处理工艺相比,滤后水质有明显的改善,达到“8·3·2”注水水质标准。

2 SSF工艺原理

2.1 SSF工艺流程

2011年,乌东联合站将原处理工艺改造为SSF工艺,设计处理水量为480 m3/d,采用污水沉降罐→除油缓冲罐→SSF装置→重力式石英砂单阀滤罐过滤流程(图1)。

首先,投加净水剂使污水中部分溶解状态的污染物和胶体颗粒(包括乳化油)吸附出来,形成微小悬浮颗粒;然后,采用絮凝剂和助凝剂将污水中各种胶粒和悬浮颗粒凝聚成大块密实的絮体;再依据同向凝聚和过滤水力学等流体力学原理,在SSF装置内使絮体和水快速分离。絮体在顶部形成悬浮污泥层,污水经该悬浮污泥层净化之后,再进入单阀滤罐过滤,滤后水质达到“8·3·2”注水水质标准。

2.2 理论依据

1)斯托克斯定律。水中颗粒悬浮物的沉降速度可由公式(1)求得:

式中:u——颗粒沉降速度,m/s;

d——颗粒直径,m;

ρ1——颗粒密度,kg/m3;

ρ——液体密度,kg/m3;

g——重力加速度,m/s2;

μ——液体黏度,Pa·s。

2)同向凝聚理论。因流体扰动使颗粒之间碰撞而结合的结果称之为同向凝聚。同向凝聚发生的流体动力学条件是流体在层流状态,而SSF装置独有的内部结构能够使流体呈层流状态。

依据斯托克斯定律和同向凝聚理论,当加药后的污水由底部进入SSF装置固液分离组件,由于组件的特殊构造,水流方向发生很大变化,造成较强烈的紊动。污水中污泥颗粒正处于前期絮凝阶段,随着絮凝不断进行,污泥颗粒越来越大。污泥的絮凝过程到了后期絮凝阶段,紊动的不利影响越来越大,与絮凝过程的要求相适应,这时混合液流过组件弯折,流速大大降低,且流动开始趋于缓和。因此,在固液分离组件下部的底层里,絮凝作用已基本完成。絮凝成形的污泥颗粒在不断上升的过程中,密度越来越大,流速越来越小。慢慢开始沉降的污泥颗粒还会被罐底不断涌入的污水的上升水流所冲击,当重力与向上的冲击力相等时,污泥保持动态的静止,于是形成一个有化学活性的悬浮污泥层[2]。随着絮体由下向上运动,使泥层的下表层不断增加、变厚。同时,随着罐体的旁路流动,引导着悬浮泥层的上表层不断流入中心接泥桶,悬浮污泥层达到一个动态的平衡(图2)。

图1 悬浮污泥处理工艺流程

图2 SSF装置结构示意图

所有经过混凝的污水都必须通过此悬浮泥层过滤,才能升流到罐体上部的清水汇集区,它十分成功地将悬浮胶体颗粒、絮体、细菌菌体等杂质全部拦截住,使出水水质达到深度处理的水平。中心接泥桶中的污泥流入污泥浓缩室,待自然沉降后,上清液经澄清出水管线流出,底部污泥经排泥管线流入污水池。

3 SSF工艺现场试验

3.1 取样及检测

每隔4 h分别从SSF装置进水口及出水口取样,检测污油及悬浮物质量浓度,检测结果平均值作为每天的检测数据。污水中污油质量浓度采用分光光度计测定,检测方法采用SY/T 0530—93《油田污水中污油质量浓度测定方法(分光光度法)》;悬浮物质量浓度采用滤膜过滤法测定,检测方法参照SY/T 5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》。在来水量和加药量保持稳定的情况下,分别对SSF装置和单阀滤罐进水、滤后污油和悬浮物质量浓度进行检测。

3.2 处理效果

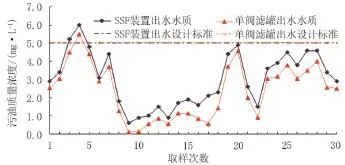

1)除油。改造前原过滤工艺对污油去除效率较低,进水污油质量浓度为220.5 mg/L,滤后污油质量浓度为30.5 mg/L,去除率仅为86.1%,且指标严重超标。改造后进水污油质量浓度为84.1 mg/L,滤后污油质量浓度为2.4 mg/L,去除率为97.1%,低于设计指标5 mg/L,远低于“8·3·2”注水水质标准,SSF装置除油取得了较好的效果(图3)。

2)除悬浮物。改造前进水悬浮物质量浓度为98.5 mg/L,滤后悬浮物质量浓度为15.5 mg/L,去除率仅为84.3%,且指标严重超标。改造后进水悬浮物质量浓度为81.5 mg/L,滤后悬浮物质量浓度为2.2 mg/L,去除率达97.3%,小于设计指标3 mg/L,处理效果较好(图4)。

图3 SSF装置滤后污油质量浓度变化曲线

图4 SSF装置滤后悬浮物质量浓度变化曲线

3)自2011年新工艺改造完成后,通过近5年运行,目前滤后污油质量浓度稳定在2.0 mg/L,滤后悬浮物质量浓度稳定在1.5 mg/L,运行情况良好(图5)。

图52016 年滤后悬浮物质量浓度和污油质量浓度变化曲线

3.3 确定合理的加药质量浓度

污水站投产初期进行6个多月现场药剂优选和优化试验,需投加净水剂、絮凝剂和助凝剂三种药剂。加药浓度直接影响污水中絮体的凝结及悬浮污泥层的形成,进而影响过滤效果;因此,需要确定合理的加药浓度。

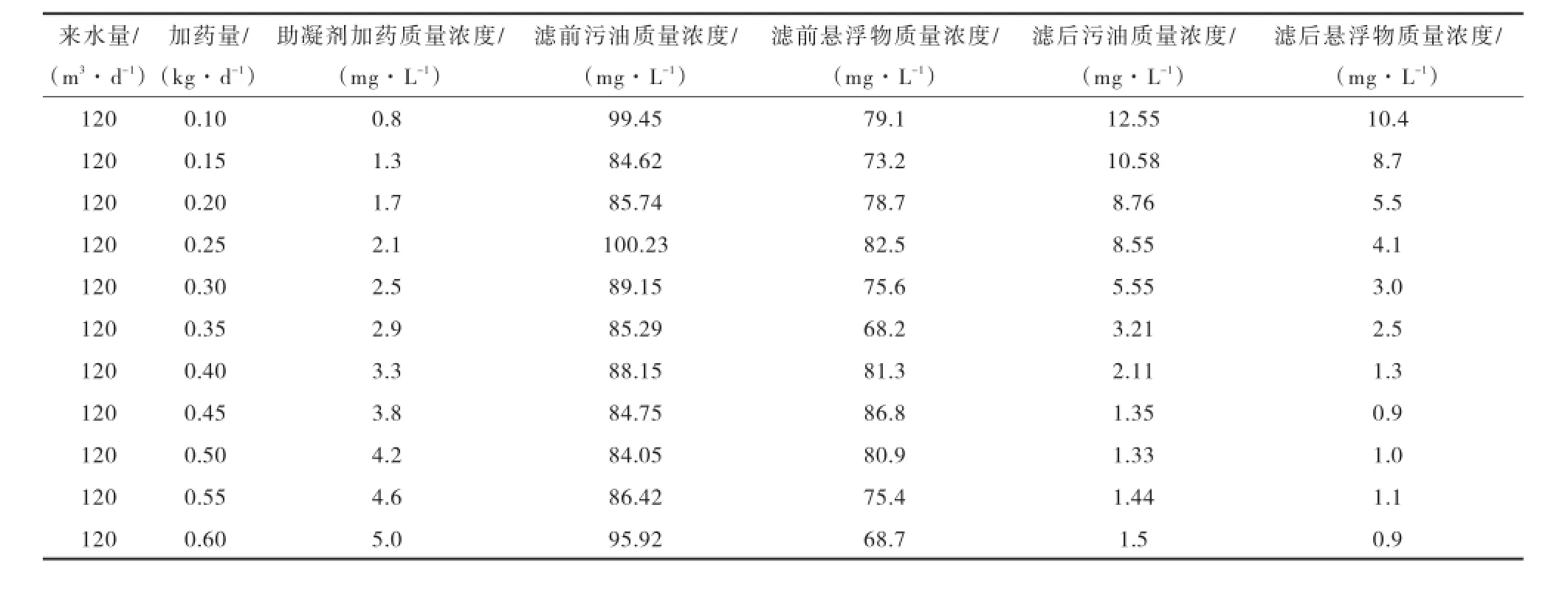

采取固定两个变量,改变一个变量方法确定每种药剂合理的加药质量浓度,实验结果见表1至表3。

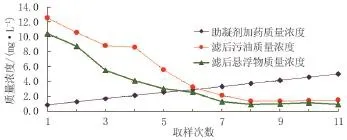

1)净水剂药剂实验。通过实验发现如下规律:净水剂加药质量浓度在37.5 mg/L以上时,滤后水质指标能够达到“8·3·2”注水标准;加药质量浓度超过50 mg/L时,污油和悬浮物质量浓度有所增加,给水质带来污染并加大药剂成本,合理加药质量浓度为45.8 mg/L(图6)。

图6 净水剂不同加药质量浓度下水质处理效果曲线

2)絮凝剂药剂实验。通过实验发现如下规律:絮凝剂加药质量浓度在30 mg/L以上时,滤后水质指标能够达到“8·3·2”注水标准;加药质量浓度超过38 mg/L时,污油和悬浮物质量浓度有所增加,给水质带来污染并加大药剂成本,合理加药质量浓度为35.0 mg/L(图7)。

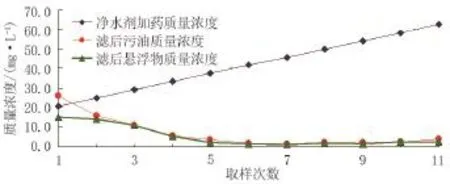

3)助凝剂药剂实验。通过实验发现如下规律:助凝剂加药质量浓度在2.5 mg/L以上时,滤后水质指标能够达到“8·3·2”注水标准;加药质量浓度超过5 mg/L时,污油和悬浮物质量浓度有所增加,给水质带来污染并加大用药成本,合理加药质量浓度为3.8 mg/L(图8)。

表1 净水剂不同加药质量浓度下水质处理效果统计

表2 絮凝剂不同加药质量浓度下水质处理效果统计

表3 助凝剂不同加药质量浓度下水质处理效果统计

图7 絮凝剂不同加药质量浓度下水质处理效果曲线

图8 助凝剂不同加药质量浓度下水质处理效果曲线

3.4 影响处理效果的主要因素

1)正常排泥对SSF装置处理效果的影响。SSF装置主要利用投加的药剂形成污泥层,达到净化水质的目的。设计考虑将SSF装置产生的污泥定时排入80 m3污泥浓缩罐。每天排泥时间为10 min,排泥量2 m3,排出的污泥进入污泥浓缩罐存储。达到指定存储量后,通过叠螺式脱泥机将污泥压缩成泥饼装车外运,产生的污水自流进污水池。若每天排泥不及时或不充分,会造成污泥聚集,影响悬浮污泥层的动态平衡,进而影响过滤效果。因此,需要通过观察SSF装置污泥室上部澄清出水水质,确定排泥是否及时和充分。

2)药剂的影响。致密的悬浮污泥层是由污水中的污泥及混凝药剂形成的絮体本身组成,且净水剂、絮凝剂和助凝剂的投加量也将直接影响絮体的形成和大小,从而影响过滤效果。因此,需在现场进行药剂配伍,并通过现场试验进一步确定合理的药剂投加量。

3)调整单阀滤罐反冲洗周期。投产初期,单阀滤罐反冲洗周期定为48 h。运行一段时间以后,发现滤罐表层滤料颜色由白色变为浅黄,水质也出现了波动。分析认为滤料得不到及时清洗,导致了悬浮物质量浓度上升。于是,缩短滤料反冲洗周期,由原来的48 h改为24 h,经过运行观察,效果良好。

4 成本对比

1)投资:SSF工艺采取一级除油缓冲和一级悬浮污泥过滤处理工艺取代原有三级处理工艺。工艺流程简单,占地少。新工艺设计处理规模为480 m3/d,总投资600万元,与相同规模的处理工艺投资1060万元相比减少460万元。

2)用电单耗:现场各种机泵运行全天耗电130 kWh,其他用电10 kWh。按满负荷处理量120 m3/d计算,处理用电单耗为1.16 kWh/m3,与原处理工艺用电单耗1.50 kWh/m3相比减少了0.34 kWh/m3。

3)药剂成本:通过对加药系统的调试和参数优化,最终确定加药量为净水剂5.5 kg/d、絮凝剂4.2 kg/d、助凝剂0.45 kg/d。净水剂和絮凝剂4000元/t,助凝剂40 000元/t,药剂投加成本为0.47元/m3。原处理工艺需加除油剂3.1 kg/d、絮凝剂6.2 kg/d,除油剂15 000元/t,药剂投加成本为0.59元/m3,药剂成本节约0.12元/m3。

5 结论及认识

1)SSF装置在海拉尔油田目前运行稳定,除油率平均在97.1%、悬浮物固体去除率平均在97.3%,滤后水质达到油田注水水质标准,能满足现阶段油田对注水水质的要求[3]。

2)通过现场试验和运行参数的摸索,加药质量浓度为净水剂45.8 mg/L、絮凝剂35.0 mg/L、助凝剂3.8 mg/L时处理效果较好。目前滤后污油质量浓度稳定在2.0 mg/L,滤后悬浮物质量浓度稳定在1.5 mg/L。

3)该工艺投资省,流程简单,管理操作方便,无滤料堵塞和板结需定期更换的问题。用电单耗及药剂投加成本低于原污水处理工艺。

4)SSF工艺为解决油田回注污水水质超标问题提供了一条新的技术途径,可以考虑在低渗透油田推广使用。

[1]张晓,唐艳生,何伟民.浮污泥过滤技术在油田污水处理中的应用与改进[J].油气田地面工程,2013,32(10):84-85.

[2]张勇,陈茗,姜学文.SSF污水净化技术处理含油污水可行性研究[J].中国高新技术企业,2014,15(3):82-84.

[3]张逢玉,吕阳,姜蔚.悬浮污泥过滤工艺在油田污水深度处理中的应用[J].现代化工,2007,27(8):55-66.

10.3969/j.issn.2095-1493.2017.02.009

2016-09-09

(编辑 李发荣)

王德海,工程师,2009年毕业于中国石油大学(华东),从事地面工程、计量及节能工作,E-mail:hwangdh@petrochina.com.cn,地址:内蒙古呼伦贝尔市海拉尔区大庆油田海拉尔石油勘探开发指挥部(新区),021000。