月壤取芯钻具热特性有限元分析

2017-02-26赖小明杜志豪王国峰王国欣莫桂冬

赖小明,杜志豪,王国峰,王国欣,莫桂冬

(1.北京卫星制造厂,北京 100094;2.南阳师范学院 机电工程学院,南阳 473061;3.哈尔滨工业大学 材料学院,哈尔滨 150001)

0 引 言

月壤钻取采样是我国探月三期工程[1]的重要任务,取样方式的设计及样品层理信息保持程度是影响任务质量的关键因素[2]。深层采样的目标是获取月面以下2 m、纯净无污染并保持一定层理信息的原态月壤样品[3],由于月壤的复杂性,目前多数的研究主要是通过仿真手段研究月壤性质对钻取过程的影响[4-7],且对月壤钻探采样装置中的钻杆结构优化和钻进过程进行了研究[8-9]。哈工大邓宗全教授等对月球次表层钻取采样钻杆的输土原理进行了理论分析,基于散体力学中连续介质假设,建立了钻杆回转输土阻力矩模型;北京卫星制造厂赖小明等[10]根据月面真空条件下的月壤环境,制备真空度低于10 Pa、钻进深度不少于2 m的模拟月壤,并开展钻进过程热特性试验,试验研究结果表明,内外管联合取芯钻具能更好地满足我国月球钻探取样返回的要求。对于取芯钻具整体结构在存储状态和极端工作状态下的变形等研究极少。

取芯钻具结构为2 m左右细长杆类结构,由于使用材料具有不同的热膨胀系数,温度的变化可能导致内部结构干涉、容易产生扭转变形等问题。本文使用非线性有限元分析软件MSC.Marc对取芯钻具在飞行阶段高、低温存储环境下的变形和应力分布,以及在钻取工作状态下的变形及应力分布情况进行了研究,对取芯钻具结构设计和校核具有重要意义。同时,通过对月壤取芯钻具的有限元分析,对取芯钻具材料选择以及不同部位间尺寸配合的校核进行了分析。

1 有限元分析模型的建立

取芯钻具装置所用的材料主要包括:铝基碳化硅、2A12铝合金、TC4合金、40CrNiMoA和40Cr钢,根据取芯钻具装置的尺寸,建立如图1的取芯钻具热力耦合计算模型,共有118 259个节点,82 497个单元,单元类型包括四面体单元和六面体单元,仿真分析的约束条件如下。

1)接触条件:各部位间的连接采用Touch接触,在热力耦合计算中,各接触构件间的接触热传导系数假设均相同。

2)边界条件:(1)位移边界条件:固定芯管上接头和钻杆接头的上部节点,这些节点在X、Y、Z三个方向上的位移固定为0;(2)力学边界条件:工作状态中轴向力作用力以均匀面力施加在钻头的底部,最大扭矩以力偶的形式作用在钻头的轴向节点上;(3)温度边界条件:①存储状态:初始温度为室温20 ℃,在非工作阶段需要耐受极限高温环境温度75 ℃和极限低温环境–105 ℃;②工作状态:取芯钻具初始温度设定为25 ℃,钻头前端最高温度设定为600 ℃,假设存在两种情况:当钻头前端按恒温时,即在极端条件下,钻头前端温度在1 min内由25 ℃均匀升高至600 ℃;当钻头前端按均匀生热,恒定热流输入时,设定输入的热流在20 min时使钻头前端温度达到600 ℃左右。

图1 取芯钻具热力耦合计算模型Fig.1 The thermal-mechanical coupled finite element model of soil-drilling tool

2 取芯钻具有限元分析

2.1 存储状态有限元分析

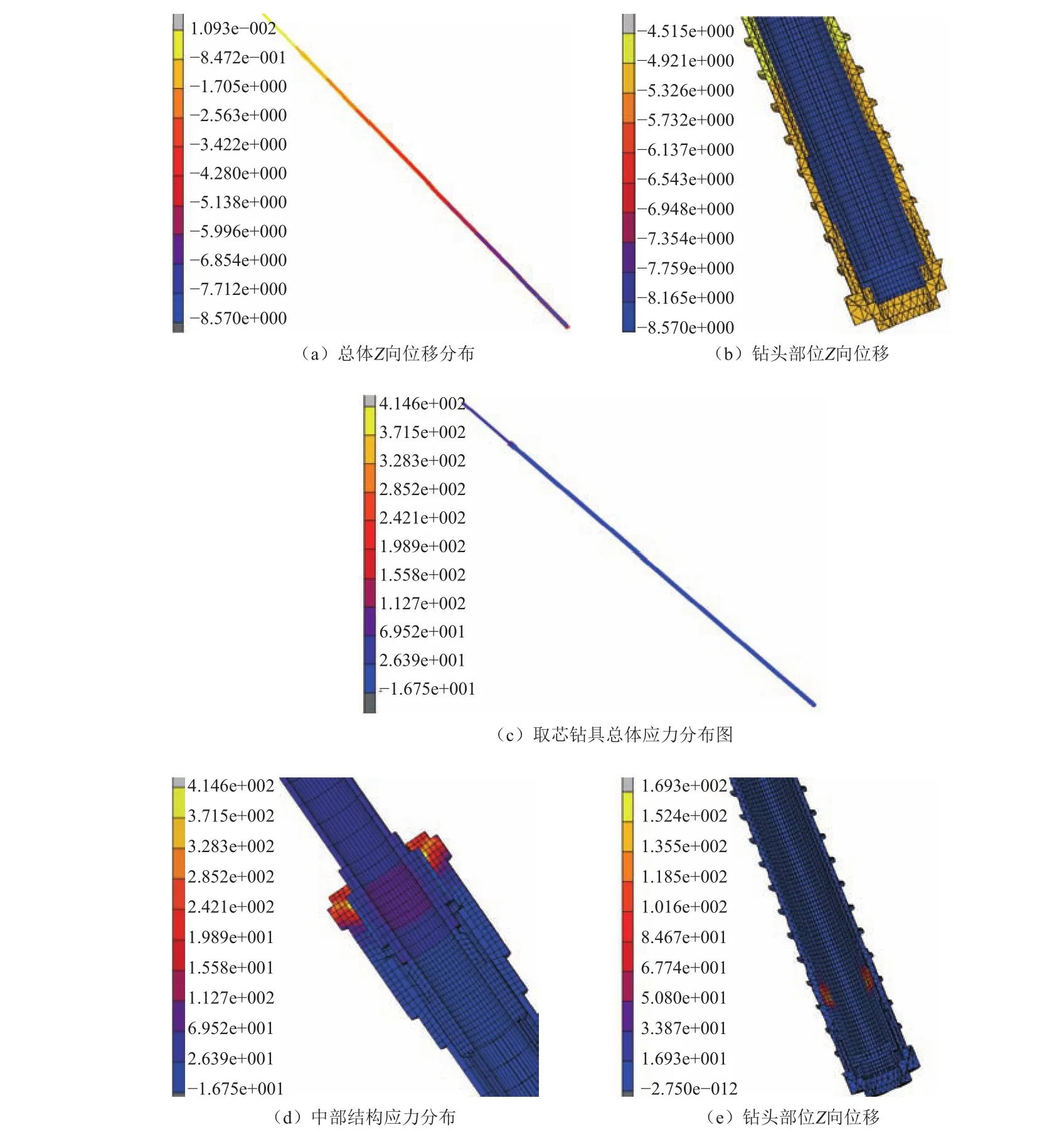

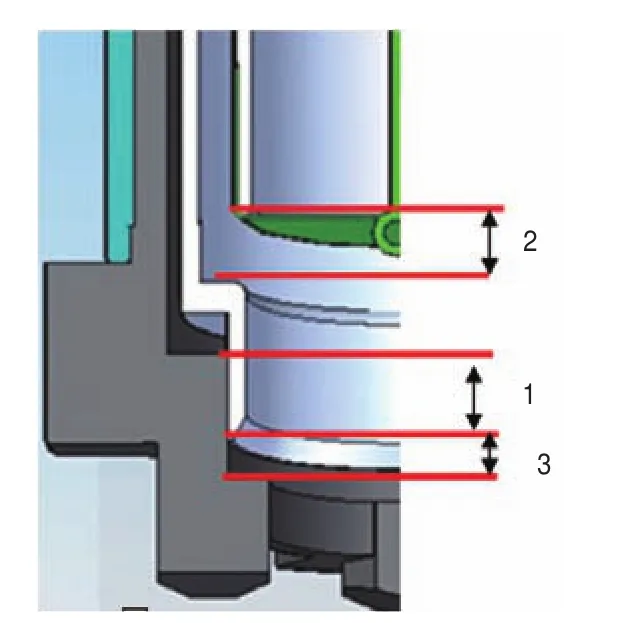

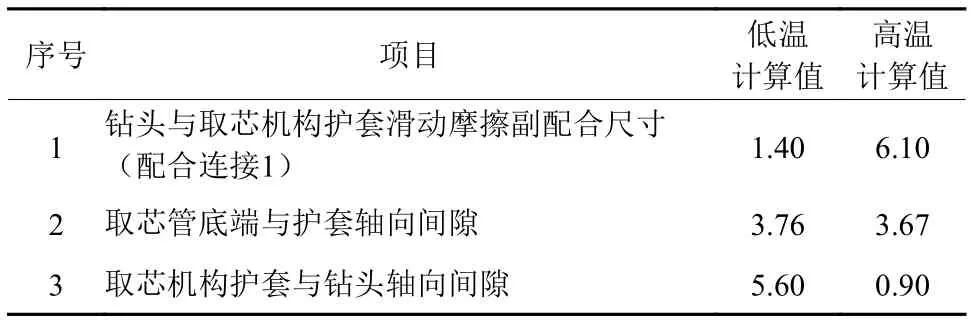

计算取芯钻具在飞行过程中,低温、高温存储环境影响下的变形及应力分布情况,在非工作阶段需要耐受极限低温环境和极限高温环境分别为–105 ℃和75 ℃,初始温度设定为室温20 ℃。取芯钻具钻头部位构件在低温、高温存储状态下的Z向位移与应力分布如图2~3所示,图4为取芯钻具钻头部位配合序号示意图,表1为配合部位的配合尺寸。

图2 低温存储条件下,取芯钻具钻头部位构件的Z向位移与应力分布Fig.2 The stress distribution and displacement Z of drilling bit at low temperature

图3 高温存储条件下,取芯钻具钻头部位构件的Z向位移与应力分布Fig.3 The stress distribution and displacement Z of drilling bit at high temperature storing stage

图4 低温、高温存储下钻头部位配合部位序号Fig.4 The assembly parts’ serial number of drilling bit

表1 低温、高温存储下钻头部位配合尺寸有限元分析测量数据Table 1 The assembly dimension of drilling bit in finite element analysis /mm

从图2~3可以看出,在存储条件下钻头部位和护套部位的轴向位移因各自轴向材料线膨胀系数的不同出现了明显的差别。在低温条件下,钻头部位最大位移为5.1 mm,护套端部最大位移8.57 mm,钻头和护套产生了约为3.47 mm的相对移动;而在高温存储条件下,钻头部位约为2.2 mm,护套部位为3.5 mm,钻头和护套的配合部位的相对位移约为1.3 mm。

热胀冷缩造成的局部热应变,会引起接触部位间的应力变化。在存储条件下,最大应力部位出现在钻杆接头部位,低温存储415 MPa,高温存储244 MPa,这主要是由于有限元模型计算需要,在建立模型时必须对该部位节点固定,热胀冷缩引起内部较大的热应力,实际情况中不会出现。另一应力较大部位为护套和外管结合部位,建模按照连接在一起计算,由于材料热膨胀系数有差别,导致在低温存储时最大应力169 MPa,高温存储时最大应力75 MPa。而实际应为螺纹连接,存在间隙等原因,并不会出现太大的应力。

由表1中3个配合部位在低温、高温存储条件下的计算值可以看出,在存储状态下护套和钻头以及取芯管之间不会发生干涉或者配合失效的情况。从配合尺寸和应力分布来看,在存储条件下,取芯钻具的材料选用和结构设计合理,满足强度和功能要求。

2.2 取芯软袋与取芯管的间隙变形量

在存储状态和工作状态,取芯管和取芯软袋之间需要存在适当的间隙量,以保证软袋能够正常使用。在高温存储条件下,取芯管和取芯软袋在高温存储时的径向变形量如图5(a)所示,两者之间存在一定的径向初始间隙,升温55 ℃后,取芯管向外膨胀径向距离为0.011 mm,取芯袋向内收缩了0.001 mm,要远小于初始间隙,余量充足。当低温存储时,取芯管内缩,取芯软袋和取芯管两者之间的径向间隙增大,余量更大。

在极限高温的条件下,假设取芯管和取芯袋温度均升高400 ℃,此时取芯管和取芯软袋的径向变形量如下图5(b)所示,取芯管由于受热向外膨胀量约为0.082 mm,软袋向内收缩量为0.008 mm,两者总量大约为0.09 mm,仍小于两者预设的初始间隙,则说明即使取芯管和取芯袋温度升高400 ℃,二者之间仍有适当的间隙量。

图5 取芯管和取芯袋的径向变形量Fig.5 The variation of radial displacement for the core pipe and soft bag

2.3 工作状态有限元分析

2.3.1 钻头恒定温度

钻头前端的最高温度假定为600 ℃,且在钻进过程中保持该温度不发生变化。整个钻具装置的初始温度设定为25 ℃,钻头端部最高温度在1 min内升至600 ℃。图6为在该种极限工作状态下的位移、应变和应力分布图。

由图6可知X、Y向的位移产生的主要原因是由于力矩的作用,钻头在力矩作用下使得钻头以及钻杆发生转动,从而在X、Y方向上出现比较大的位移,X向位移为–3.6~1.6 mm,Y向位移为–2.6~2.7 mm。由温度分布图6(d)也可看出,越靠近钻头部位温度越高,远离钻头及未接触部位由于热传导困难,温度相对较低,升温使得材料受热膨胀,Z向最大位移为2.5 mm;最大的应力达到182 MPa,出现在钻头补体与钻杆接触部位,而钻头与钻杆件的应力为126 MPa。

2.3.2 钻头恒定热流

将钻头的温度升高来源假定为外部热流的输入,在外部热流的作用下,钻进20 min时,钻头处温度达到600 ℃左右,相应的热流大小施加于钻头部位。在钻头恒定热流条件下,钻头的钻进情况主要分为持续钻进20 min以及钻进10 min停钻t0(t0=1、2、3、4、5) min后再次钻进10 min的不同情况。

在热流作用下钻具取芯机构的位移、温度和应力分布情况同图5基本一致,在不同钻进情况下,三个方向的具体位移的汇总如表2所示。图7为钻具不同工作状态(最终状态)下的配合尺寸间隙变化曲线图7(a)和最高温度、最大应力曲线图7(b)。

表2 钻具不同工作状态(最终状态)下的位移分布Table 2 The displacement distribution of drilling bit at different stages

图6 钻具工作状态(最终状态)下的位移、温度和应力分布Fig.6 The displacement,temperature and stress distribution of drilling tool at different stages

图7 钻具不同工作状态(最终状态)下*的:配合尺寸间隙和温度、应力曲线图Fig.7 The tolerance of assembly sizes and the temperature and stress curves for drilling bit at different stages

表2对比了在不同温度设定输入方式和钻进情况下钻具机构在X、Y、Z向的最大位移量,图7曲线图显示了最高温度分布和最大应力以及3个配合部位的尺寸。X、Y两个方向上的位移基本呈现出对称的形式,Z向变形量主要是由于钻具前端受热膨胀轴向伸长引起的。在恒流条件下,随着停钻时间t0由0增加到5 min,钻头前端最高温度分别为620℃、598℃、613℃、611℃、604℃、602℃、599 ℃。从图7(b)最高温度变化可以看出,随着停钻时间增加,最高温度仅有小幅度的下降,这也使得钻具前端部位最大Z向位移差别不大,均在0.7 mm左右。

最大应力出现在钻头补体与钻杆接触部位的局部节点处,在恒流条件下,最大应力在290~310 MPa,总体应力在160 MPa左右。最大应力主要是由于局部节点连接,两个接触体之间温度不等引起网格严重变形造成的。

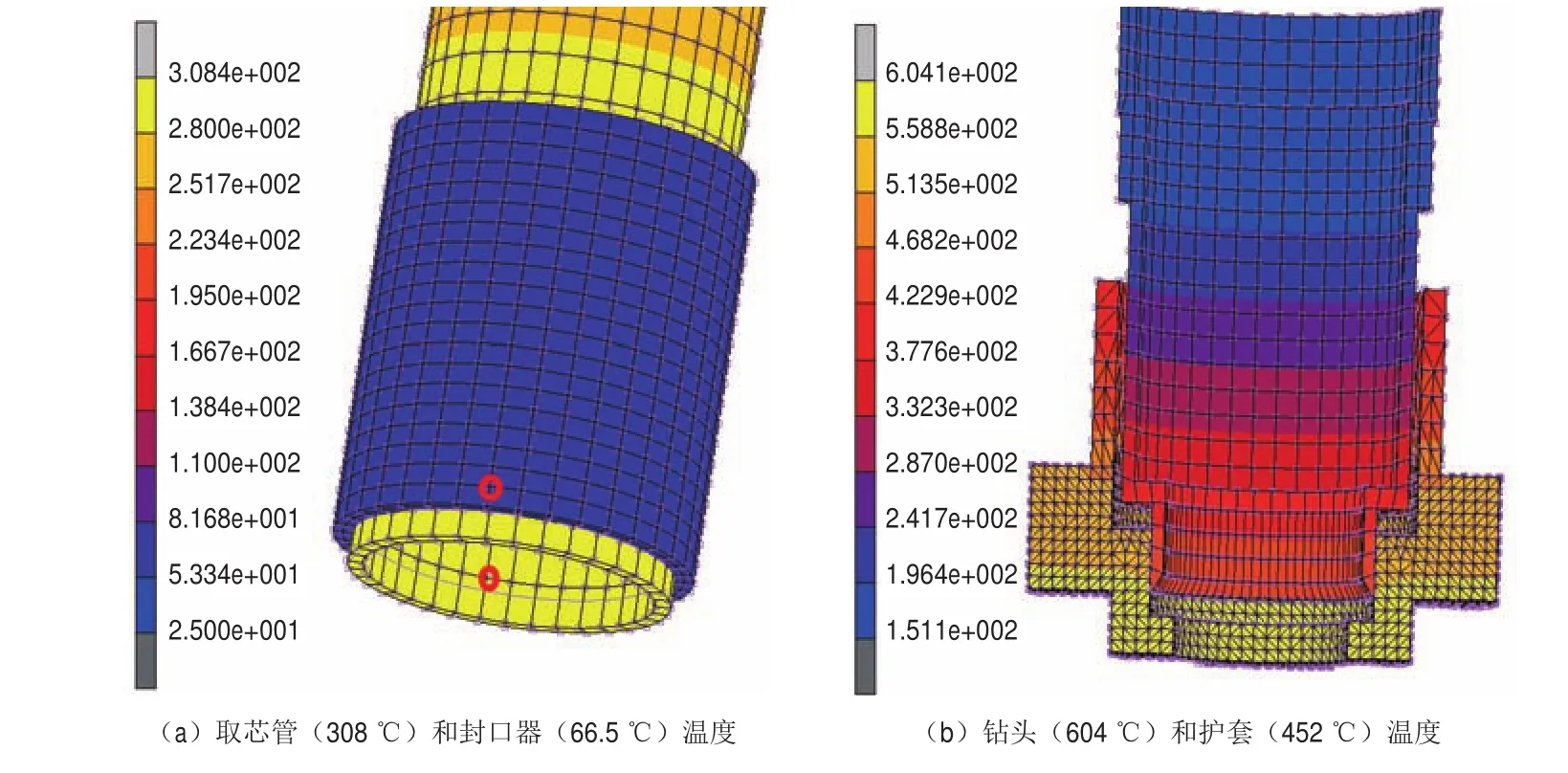

2.3.3 封口器温度

在恒流输入的条件下,工作状态是取芯钻具持续钻进20 min时,将封口器加入了模型之中,在模型中封口器与取芯管直接接触,由于模型中接触面积要远大于实际接触面积,假定接触传导系数为给定接触传导系数0.01。封口器沿取芯管轴向匀速运动,钻进结束封口器到达取芯管端部。在取芯管端部施加一定的热流,使端部在20 min时可达到300 ℃,以较高温度条件研究封口器在钻进过程中的温度变化。封口器和钻头前端部位温度如图8所示。

在接触热传导系数为0.01的条件下,当取芯管端部温度为308 ℃时,封口器运动至取芯管端部的最终温度为66.5 ℃,接触热传导系数选取是否适当对封口器的温度影响较大。当该系数选择为0.02或0.12时,封口器最终温度分别为104 ℃和185 ℃,均在封口器材料的允许使用温度范围之内,不影响封口器的正常工作。钻头与护套配合部位的最终径向双边间隙为0.06 mm,两者之间仍存在间隙,满足设计要求,可很好地实现钻进过程。

图8 带封口器的钻头前端温度分布Fig.8 The front part’ temperature distribution of drilling bit

3 结 论

本文通过对取芯钻具进行模型简化的基础上,利用有限元分析的方法分析了取芯钻具的热特性。在飞行阶段不同高、低温存储环境下,研究了结构变形和应力分布,计算了不同钻进工况下的热力耦合特性,提取了关键点的温度和位移参数,并采用极限温升法研究了取芯软袋与取芯管的间隙变化,通过取芯钻具热特性有限元分析验证了各部位材料选择和间隙设计的合理性,为未来月球采样返回工程应用奠定了基础。

[1]欧阳自远.我国月球探测的总体科学目标与发展战略[J].地球科学进展,2004,19(3):351-358.OUYANG Z Y.Scientific objectives of Chinese lunar exploration project and development strategy[J].Advance in Earth Sciences,2004,19(3):351-358.

[2]刘天喜,魏承,马亮,等.月壤钻采取样方式对样品层理的影响[J].农业机械学报,2014,45(12):355-361.LIU T X,WEI C,MA L,et al.Influence of coring methods on sample bedding in lunar soil drill-sampling[J].Transactions of the Chinese Society for Agricultural Machinery,2014,45(12):355-361.

[3]欧阳自远,张熇.从人造卫星到月球探测器[M].上海:上海科技教育出版社,2007:155-160.OUYANG Z Y,ZHANG H.From artificial satellites to lunar probes[M].Shanghai:Shanghai Science and Technology Education Press,2007:155-160.

[4]李因武,李建桥,邹猛,等.月壤力学性质对月球车牵引性能影响的模拟[J].农业机械学报,2009,40(1):1-4.LI Y W,LI J Q,ZOU M,et al.Simulation of traction ability of lunar rover with different mechanics of lunar soil[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(1):1-4.

[5]JIANG M J,SHEN Z F,THORNTON C.Microscopic contact model of lunar regolith for high efficiency discrete element analyses[J].Computers and Geotechnics,2013(54):104-116.

[6]蒋明镜,郑敏,王闯.月壤双轴试验的剪切带离散元数值分析[J].岩土力学,2012,33(12):3801-3809.JIANG M J,ZHENG M,WANG C.Distinct element analysis of shear band of lunar soil in biaxial tests[J].Rock and Soil Mechanics,2012,33(12):3801- 3809.

[7]ZHAO C B.Computational simulation of frictional drill-bit movement in cemented granular materials[J].Finite Elements in Analysis and Design,2011,47(8):877-885.

[8]田野,邓宗全,唐德威,等.月球次表层钻取采样钻杆结构设计及有限元分析[J].机械制造,2013,51(12):2013,7-10.TIAN Y,DENG Z Q,TANG D W,et al.Structure design and finite element analysis of auger in lunar soil drill-sampling device[J].Machinery,2013,51(12):7-10.

[9]田野,邓宗全,唐德威,等.月壤钻探采样装置中的钻杆结构参数优化设计及模拟试验[J].机械工程学报,2012,48(23):10-15.TIAN Y,DENG Z Q,TANG D W,et al.Structure parameters optimization and simulation experiment of auger in lunar soil drillsampling device[J].Journal of Mechanical Engineering,2012,48(23):10-15.

[10]赖小明,白书欣,赵曾,等.模拟月面环境钻进过程热特性研究[J].深空探测学报,2016,3(2):162-167.LAI X M,BAI S X,ZHAO Z,et al.Research on the thermal features of the drilling process under the simulated lunar surface environment[J].Journal of Deep Space Exploration,2016,3(2):162-167.