TBM滚刀破岩机理与影响因素数值模拟研究

2017-02-26刘立鹏汪小刚刘海舰孙兴松

刘立鹏,汪小刚,刘海舰,孙兴松

(1.中国水利水电科学研究院 流域水循环模拟与调控国家重点实验室,北京 100038;2.北京城建设计发展集团股份有限公司,北京 100037)

1 研究背景

1856年,美国约翰·威尔森制造出世界上第一台全断面岩石掘进机(Full Face Rock Tunnel Bor⁃ing Machine,TBM),并在马萨诸塞州Hoosac铁路隧道中进行了掘进试验。1952年,美国Robbins公司生产出第一台能实用的掘进机[1]。由于隧洞工程开挖条件的多变和工业技术水平的提升,TBM已发展出单护盾、双护盾、开敞式等多种类型。围绕TBM滚刀破岩机理,前人从理论分析、室内线性切割机试验等角度开展了相关研究工作[2-6],但由于理论分析的假设限制、室内试验成本过高、无法动态观察裂纹扩展变化等,滚刀破岩机理与影响因素尚未完全认识。随着计算机技术的发展,数值软件因计算成本低、便于实时观察状态及可进行多因素仿真试验等优点,逐渐被应用于科学研究中[7-10]。对于TBM滚刀破岩研究,Cook等[11]通过二维对称线弹性有限元模型,模拟了圆形平头压头侵岩过程。莫振泽等[12]使用UDEC对平刀、楔刀破岩效果进行了模拟分析,刘学伟等[13]建立了模拟复合地层滚刀破岩过程的数值流形模型。张银霞等[14]采用ANSYS/LS-DYNA对破岩过程进行动力学分析,Huang等[15]通过FLAC模拟分析了有侧限条件下的标准楔形压头破碎岩石过程。谭青等[16]通过UDEC建立TBM球齿滚刀侵入砂岩的模型并进行了分析。滚刀破岩模拟中裂纹生成、扩展、融合等过程实现对于揭示破岩机理尤为重要,已有仿真研究中多采用塑性区的发育代替岩石裂纹范围,并不能真实反映滚刀压入岩石后径向和纵向裂纹的扩展、交融、岩片间脱离等过程,从而扰动岩体强度、围压等因素对破岩效果的影响分析精度。基于此,文章中采用目前国内外公认的可较好模拟岩石(体)裂纹扩展的颗粒流程序,在研究分析TBM滚刀破岩机理的基础上,进一步模拟分析岩石强度、围压等条件变化对岩石裂纹性质、数量、滚刀反力、破岩效果等的影响,研究成果可为TBM选型及滚刀设计提供一定参考。

2 颗粒流程序基本理论和方法

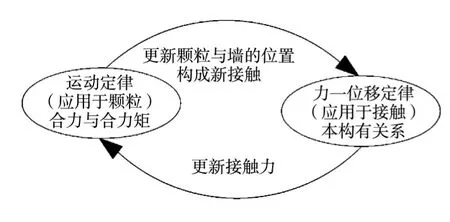

由美国Itasca公司开发的颗粒流程序PFC(Particle Flow Code)[17]是基于离散单元法来模拟颗粒间运动过程和相互作用的离散元程序。该程序以牛顿第二定律和力-位移定律为理论基础,在计算过程中不断依据第二定律更新调整颗粒位移与速度,对颗粒间或颗粒与墙之间的接触使用力-位移定律更新,如图1所示。

图1 PFC计算循环过程

图2 单元接触形式

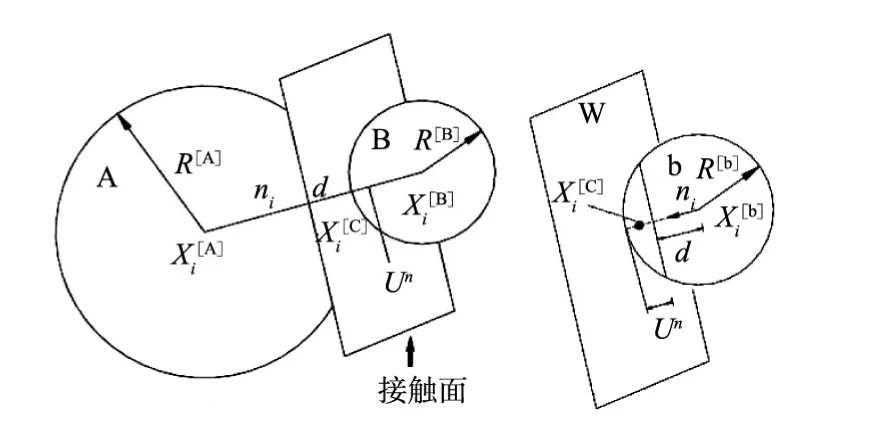

PFC程序中通过接触法向与切向刚度,将相互接触的实体单元的力与位移联系起来。接触点位置由接触实体单元的法向量ni确定,接触形式有“颗粒-颗粒”和“颗粒-墙”两种,如图2所示(图中A、B、b为颗粒单元,为颗粒半径代表颗粒的圆心,W 代表墙,Un代表接触量,为接触点)。接触实体间接触力Fi可分解为法向力与切向力,其中与接触量Un成正比例关系:

式中:kn为法向刚度系数

当实体间相对位移量是ΔUs时,则:

式中:ks为切向刚度系数;为上一时步切向分力。

颗粒运动方程由合力引起的线性与旋转运动方程两部分组成:

式中:Fx、Fy为施加于颗粒x、y方向合力;m为颗粒质量;g为重力加速度;x、y为颗粒x、y方向加速度。

3 单刀破岩过程模拟

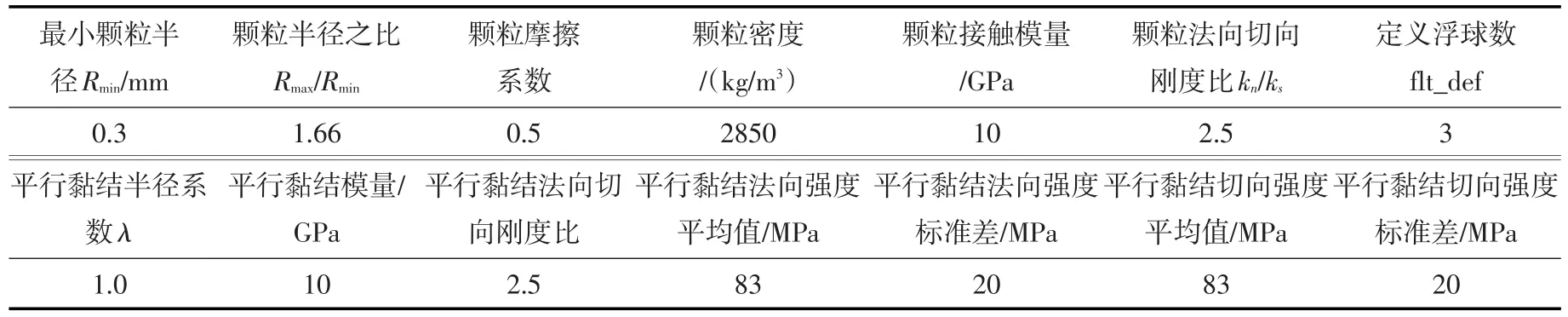

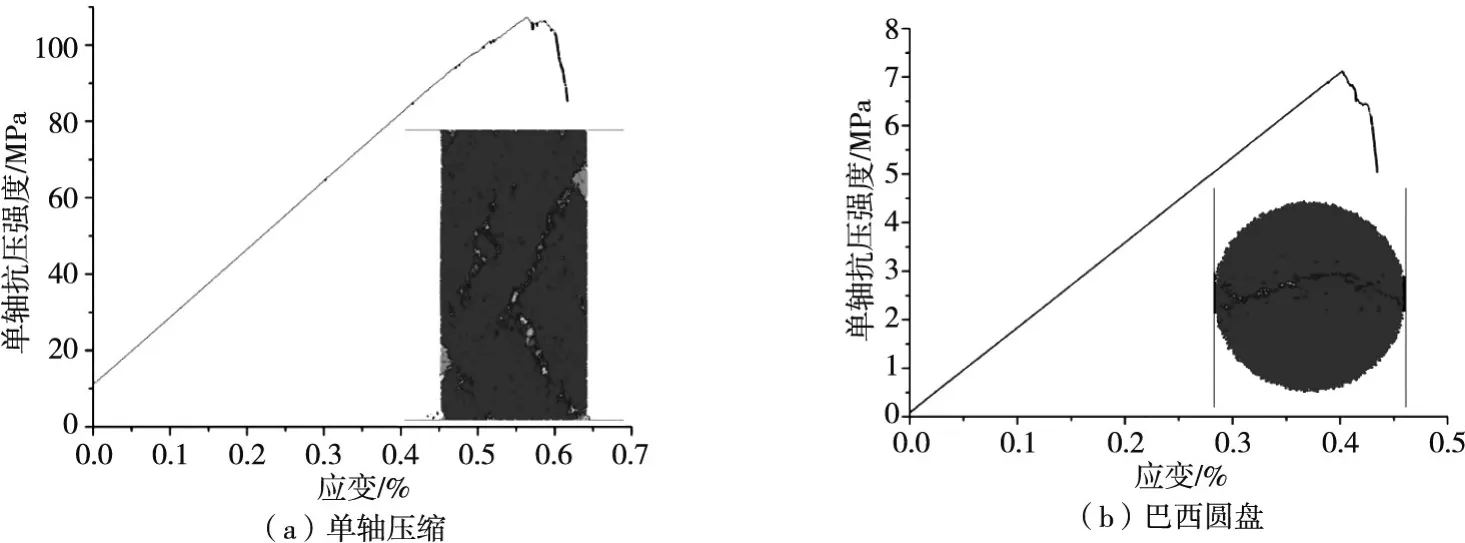

3.1岩石参数标定与常规有限元分析不同,颗粒流程序中模型的给定参数并非材料宏观物理力学参数,需通过标定过程建立模型参数与岩石参数间联系,此处利用某工程中大理岩单轴压缩和巴西劈裂试验结果标定,其中大理岩室内试验中单轴抗压强度σc=107 MPa,抗拉强度σt=7 MPa,弹性模量E=21 GPa,泊松比ν=0.22,标定后模型细观参数如表1所示。

对应细观参数下单轴压缩及巴西劈裂试验应力-应变曲线及岩样破坏情况如图3所示。由图可知,单轴压缩数值试验岩样发生圆锥劈裂破坏,巴西劈裂数值试验岩样则为中心位置裂纹贯通破坏,应力-应变曲线、破坏形态及峰值强度均与室内试验结果具有较大相似度,标定参数可用于滚刀破岩机理分析。

表1 岩石力学对应细观参数

图3 试验曲线及模型破坏形式

图4 盘形滚刀剖面图与正面图

图5 滚刀破岩单刀模型

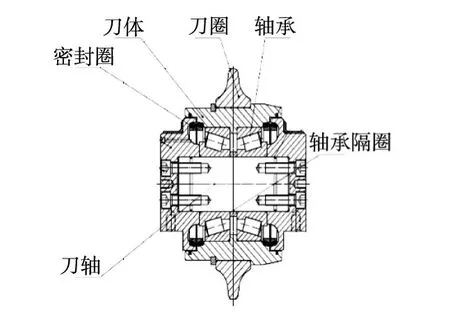

3.2TBM滚刀破岩模拟TBM滚刀主要由刀圈、刀体、轴承、轴承隔圈、密封圈等部分组成(图4),破岩过程中刀圈与岩石接触,通过刀盘施加压力贯入岩石后产生裂纹进而达到破岩目的。

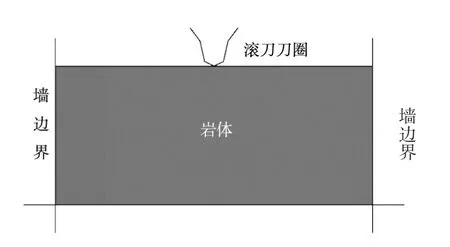

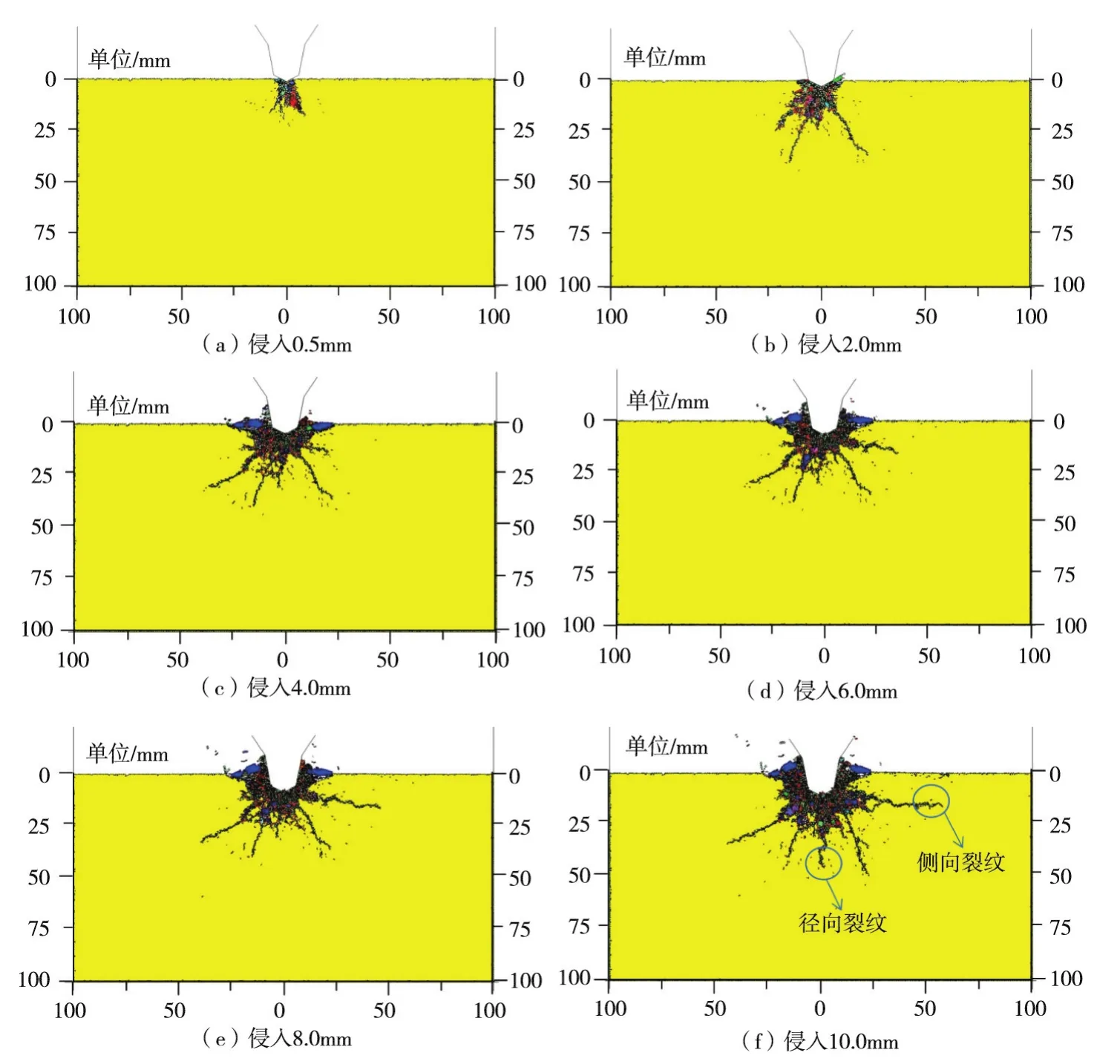

基于工程中常用的17寸滚刀尺寸,利用墙体组合模拟滚刀刀圈(图5),模型宽200 mm,高100mm。除开挖面外,模型其余边界采用墙体固定。滚刀侵入速度0.5 mm/s,最终贯入度10 mm,不同贯入深度时岩石破坏情况如图6所示。

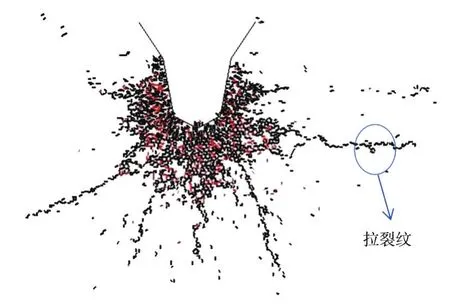

由图可知,滚刀贯入0.5 mm时岩石破坏主要发生在滚刀正下方,未形成深入岩体内的径、侧向裂纹。贯入2.0 mm时由于滚刀下方密实粉碎区能量传递,开始形成长裂纹。4.0 mm时滚刀周围形成半圆形塑性破坏区,部分侧向裂纹逐渐扩展,与岩石表面交汇形成大块完整岩片并与岩体分离。随着贯入度的增加,破坏面积增加趋势减缓,但径向、侧向裂纹仍有一定扩展。由滚刀贯入10.0 mm时裂隙放大图可知(图7),滚刀周围破坏区域中同时出现拉、剪裂纹,岩体为剪拉共同破坏模式。远离密实粉碎区的径、侧向裂纹多为拉裂纹,表明破岩过程中多为拉张作用主导裂纹的扩展发育,最终致使岩体的深部破坏与大块岩渣的产生。可以得知,滚刀破岩过程中,前期主要是滚刀荷载压力超过岩石抗压强度产生密实粉碎破坏,随着贯入度持续增加能量传递,在密实粉碎区外产生以张拉破坏为主的侧向、径向裂纹并扩展,进而产生破岩效果,并非单一的压密、挤压剪切或挤压张拉破坏,而是多种破岩模式的组合形式。

图6 滚刀破岩过程岩体破坏特征

图7 10mm贯入度时裂隙(黑色为张拉裂纹、红色为剪切裂纹)

图8 破岩微裂纹数增长曲线

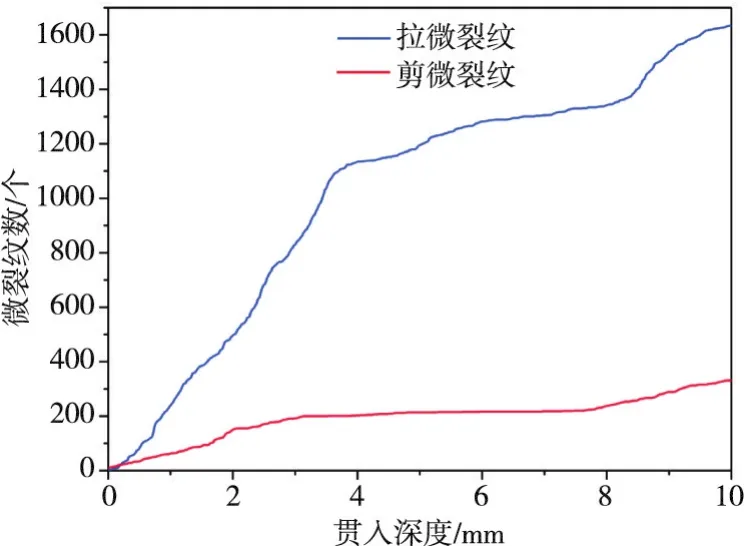

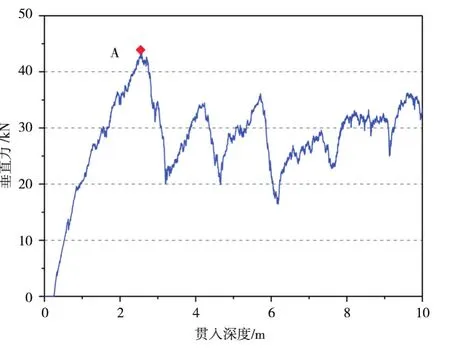

滚刀贯入过程中微裂纹数目变化如图8所示。初始贯入时由于滚刀下方主要是形成密实核并积蓄能量,此时裂纹数量较少。继续贯入荷载增加,微裂纹急剧增多。贯入4.0 mm后,裂纹增长趋势减缓,剪微裂纹近乎停止产生,但由于积蓄能量继续扩散传播,远离滚刀的径向和侧向裂纹仍发散扩展,拉微裂纹仍有增加,最终拉微裂纹数量近乎5倍剪微裂纹,整个破岩过程中以张拉微裂纹破坏为主。贯入过程中滚刀垂直力变化如图9所示。

由图可知,贯入初期滚刀垂直力随贯入度增加近线性增长,当达至一定值时垂直力陡然下降,滚刀开始出现卸荷现象。垂直力跌落之前的峰值(图中A点)即为单刀所需的最大破岩压力,而垂直力在整个贯入过程中的上下浮动状态,表明滚刀反复出现加-卸荷交替状态,实际过程中表现出跃进破岩现象。

4 影响因素模拟分析

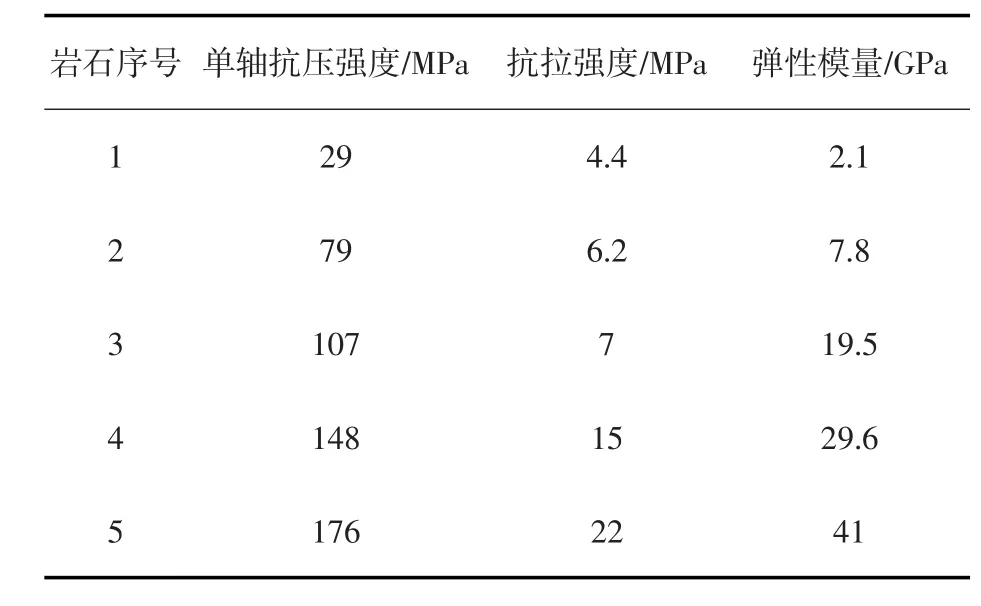

表2 岩石参数

图9 垂直力变化曲线

图10 不同岩石强度下的破岩效果

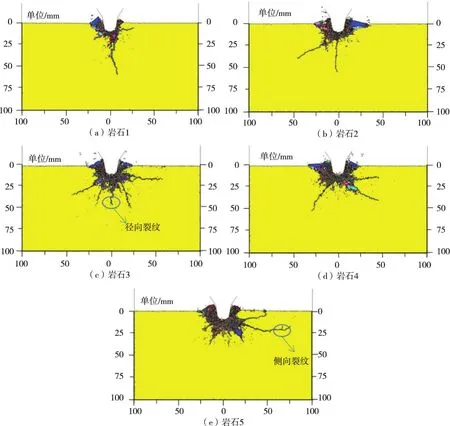

4.1岩石强度对5种不同强度岩石破岩效果进行了模拟,参数如表2所示。相同贯入度下岩石的破岩情况如图10所示。

由图10可知,强度较小时(岩石1)由于岩石抵抗滚刀侵入能力较小,径向裂纹扩展较为明显且损伤宽度较大,形成深宽型径向裂纹,侧向裂纹扩展并不明显,实际破岩中相邻滚刀间难以产生贯通性裂纹,破岩效果不佳。对于中等强度岩石,径向裂纹深度逐渐减小,侧向裂纹逐渐扩展,相邻滚刀间侧向裂纹易于交汇贯通而形成较完整岩片,达到较好破岩效果。岩石强度过高时,虽相邻滚刀间侧向裂纹贯通可产生岩片,但由于滚刀单次贯入中径向裂纹过浅,岩石损伤深度过小,后续二次破岩无前期损伤区以助于二次裂纹扩展,滚刀磨损大并表现出掘不动特征,如引汉济渭工程中岭南段花岗岩强度过高滚刀磨损及异常损坏严重,掘进效率低下。

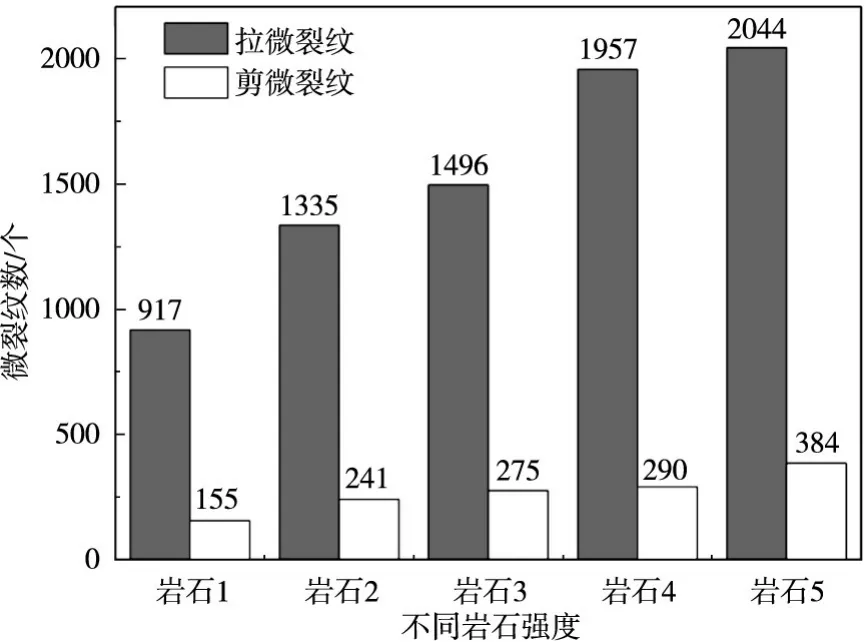

图11 不同岩石强度下微裂纹数统计

同时由图11不同强度下微裂纹统计情况可知,不同强度岩石下破岩过程中拉裂纹仍多于剪裂纹特征但微裂纹数目不同。岩石强度较低时损伤范围较小微裂纹数较少,强度增加微裂纹数相应增加,但对于过高强度岩石,虽裂纹总数增加,但多集中于滚刀下的密实粉碎区中。

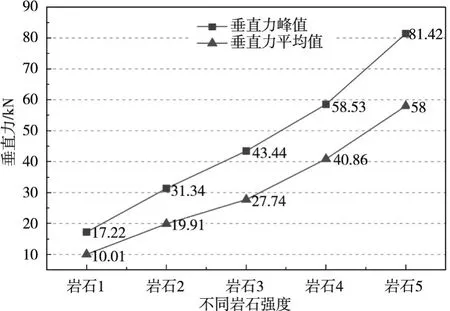

不同强度下破岩过程中滚刀垂直力平均值与峰值如图12所示。

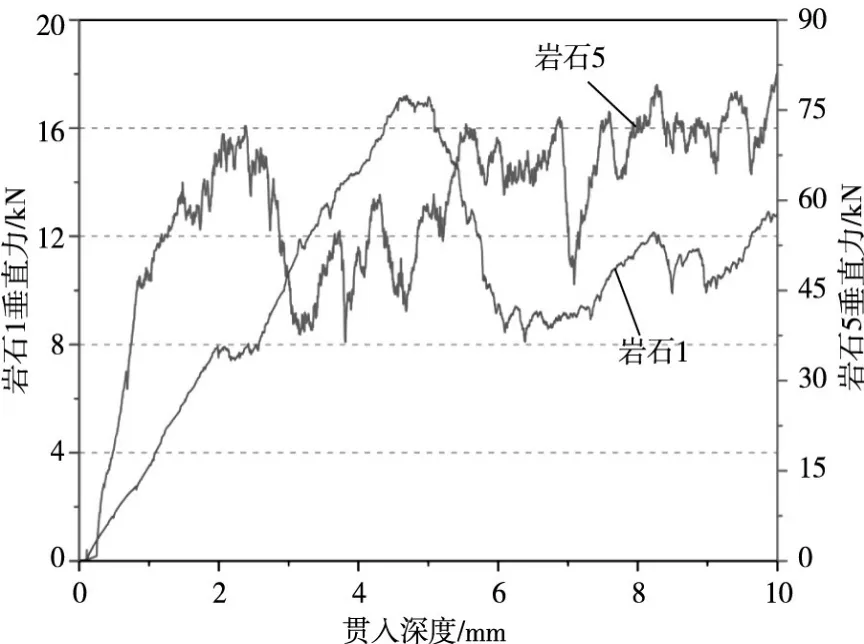

由图可知,岩体强度对于滚刀贯入时所需的推力需求影响较大,基本表现出岩石强度增加所需峰值推力(即最大破岩力)和平均推力增加变化趋势,但最大破岩力随岩石强度变化在不同贯入深度处出现(图13)。此外在破岩过程中,与强度较小的岩石相比,较高强度岩石的破岩垂直力更为剧烈振荡,即硬岩采用TBM开挖时刀盘在掘进过程中将承受更为明显的跃进破岩反力,机体振动显现更为明显。

图12 垂直力峰值与平均值曲线

图13 岩石1与岩石5垂直力对比曲线

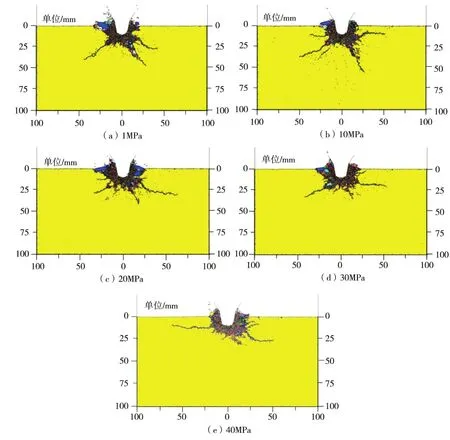

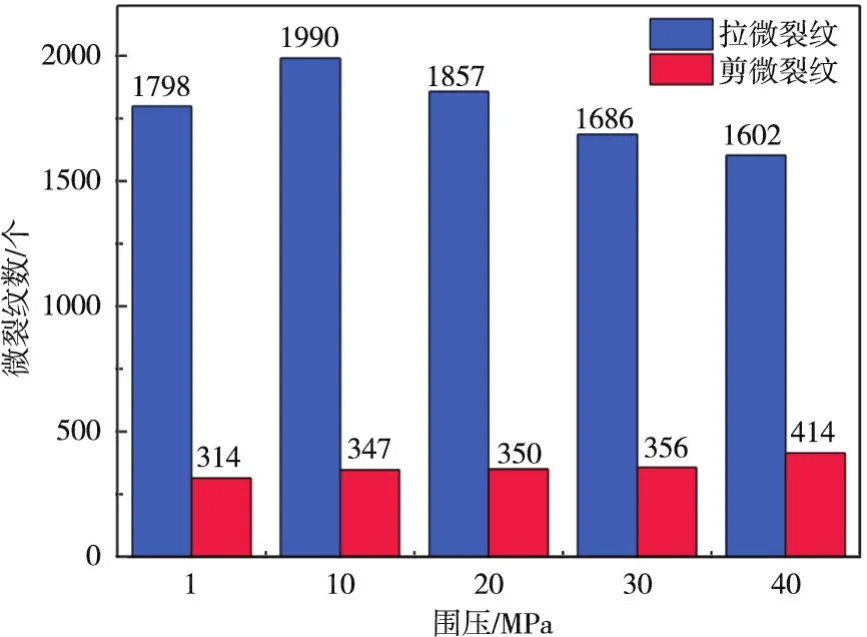

4.2围压洞室掌子面支撑效应的存在势必在平行开挖平面方向存在一定的压力,由于这一压力与滚刀贯入方向近似垂直(此处称之为围压作用),必然对于破岩效果具有一定的影响,为分析评价这一影响,进行了1、10、20、30、40 MPa围压下滚刀破岩模拟。

由图14不同围岩下破岩效果可知,围压影响裂纹生成与扩展,进而宏观影响滚刀破岩效果。低围压时径、侧向裂纹发育明显,且向岩体深处发展,岩体损伤深度较大。随着围压的增加,径向裂纹扩展受到抑制,更甚于径向裂纹近乎没有扩展,岩体损伤深度较小。高围压虽不利于径向裂纹发展,但对侧向裂纹发育较为有利,裂纹逐渐向岩体自由面扩展,易于与相邻滚刀产生的边裂纹相贯通[18-19]生成脱落岩片,但径向裂隙扩展深度较小,总体破岩效果并不理想。同时各围压下微裂纹数统计结果显示(图15),围压过大将限制拉微裂纹产生,拉裂纹随围压增加逐渐减少,从而间接影响滚刀破岩效果。

图14 不同围压下的破岩效果

图15 不同围压下微裂纹数统计

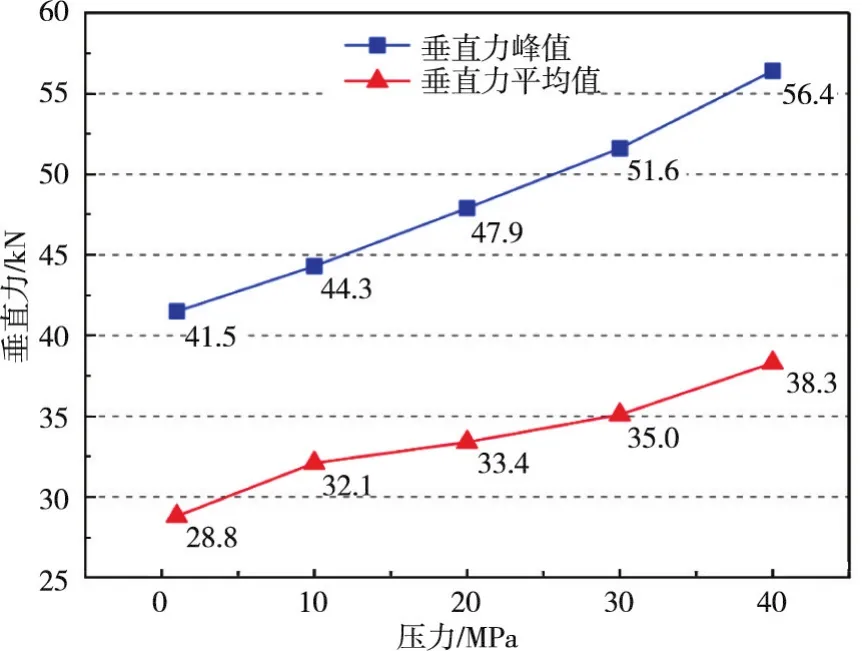

图16 不同围压下垂直力平均值与峰值曲线

不同围压下滚刀垂直力平均值与峰值如图16所示。由于围压的侧向限制作用,岩石抗剪及抗拉能力相应增加,使得滚刀贯入破岩时需要更大垂直推力,进而表现出随着围压的增大,破岩过程中所需的垂直力(峰值、平均值)整体上呈现增大的趋势,但之间差距与岩石强度对垂直力的影响相比并不明显。

5 结论

采用可更好模拟岩石(体)裂纹扩展的颗粒流程序,建立TBM滚刀破岩模型。研究滚刀破岩机理的同时,模拟分析了岩石强度、围压等对破岩效果的影响,研究结果表明:(1)TBM滚刀整个破岩过程为前期压密、中期挤压剪切、后期挤压张拉破坏的组合破岩模式。前期主要是滚刀荷载压力超过岩石强度产生密实粉碎破坏,贯入度持续增加能量传递,在密实粉碎区外产生以张拉破坏为主的侧向、径向裂纹并扩展。过程中滚刀反复出现加-卸荷交替及跃进破岩现象。(2)岩石强度对于破岩效果影响较为明显。强度较小易于形成深宽型径向裂纹但侧向裂纹扩展不明显,强度过高虽有侧向裂纹发育但径向裂纹过浅,两种情况下破岩效果均不佳。中等强度时径、侧向裂纹皆有发展,易于达到较好破岩效果,即滚刀破岩只对于中等强度范围岩石较为合适。(3)围压影响裂纹生成与扩展,进而宏观影响滚刀破岩效果。低围压时径、侧向裂纹发育明显,岩体损伤深度较大,破岩效果较好,较高围压将抑制径向裂纹发育整体降低破岩效果。

[1] 严金秀,范文田.全断面隧道掘进机(TBM)技术发展及应用现状[J].现代隧道技术,1998(4):1-5.

[2] MAURER W C,RINEHART J S.Impact crater formation in rock[J].Journal of Applied Physics,1960,31(7):1247-1252.

[3] 张照煌.全断面岩石掘进机盘形滚刀破岩机理的探讨[J].矿山机械,1995(10):27-29.

[4] 张照煌,茅承觉,刘春林.掘进机盘形滚刀压痕试验的统计分析[J].现代电力,1996(1):63-68.

[5] 龚秋明,余祺锐,侯哲生,等.高地应力作用下大理岩岩体的TBM掘进试验研究[J].岩石力学与工程学报,2010,29(12):2522-2532.

[6] GERTSCH R,GERTSCH L,ROSTAMI J.Disc cutting tests in Colorado Red Granite:Implications for TBM per⁃formance prediction[J].International Journal of Rock Mechanics&Mining Sciences,2007,44(2):238-246.

[7] 谢冰,李幻,杨小林,等.基于PFC2D的预裂爆破裂纹扩展模拟[J].水利学报,2014,45(s1):43-50.

[8] 王家全,王宇帆,黄世斌,等.循环荷载作用下土工格栅剪切特性的颗粒流细观分析[J].水利学报,2014,45(9):1082-1090.

[9] 胡少伟,米正祥.基于扩展有限元法的混凝土裂缝扩展过程数值模拟[J].水利学报,2014,45(s1):51-58.

[10] 张志华,张国栋,李泯蒂,等.颗粒流模型中细观参数对粗粒土宏观力学特性的影响分析[J].水利学报,2014(S2):215-220.

[11] COOK N G W,HOOD M,TSAI F.Observation of crack growth in hard rock loaded by an indenter[J].Interna⁃tional journal of rock mechanics and mining sciences,1984,21(2):97-107.

[12] 莫振泽,李海波,周青春,等.基于UDEC的隧道掘进机滚刀破岩数值模拟研究[J].岩土力学,2012,33(4):1196-1202.

[13] 刘学伟,魏莱,雷广峰,等.复合地层TBM双滚刀破岩过程数值流形模拟研究[J].煤炭学报,2015,40(6):1225-1234.

[14] 张银霞,江志强,段留洋,等.TBM盘形滚刀破岩过程的数值研究[J].郑州大学学报:工学版,2016,37(1):75-78.

[15] HUANG H,DAMJANAC B,DETOURNAY E.Normal wedge indentation in rocks with lateral confinement[J].Rock Mechanics and Rock Engineering,1998,31(2):81-94.

[16] 谭青,张魁,周子龙,等.球齿滚刀作用下岩石裂纹的数值模拟与试验观测[J].岩石力学与工程学报,2010,29(1):163-169.

[17] Itasca Consulting Group Inc.PFC2D(particle flow code in 2D)Theory and Background[R].Minnesota,USA:Itasca Consulting Group Inc.,2008.

[18] 彭琦.围压对TBM滚刀破岩影响机制研究[J].岩石力学与工程学报,2014,33(S1):2743-2749.

[19] 龚秋明,佘祺锐,侯哲生,等.高地应力作用下大理岩岩体的TBM掘进试验研究[J].岩石力学与工程学报,2010,29(12):2522-2532.