基于红外热成像技术的管道激光/电弧复合焊质量在线监测系统

2017-02-22檀朝彬耿树芳骆林依张亚妮孙朋非

焦 智 檀朝彬 耿树芳 骆林依 梁 星 张亚妮 孙朋非 王 刚 安 健

(1.北华航天工业学院 电子与控制工程学院,河北 廊坊 065000; 2.河北天昊睿工智能科技有限公司,河北 廊坊 065000;3.电子科技大学 光电信息科学与工程学院,四川 成都 610054)

基于红外热成像技术的管道激光/电弧复合焊质量在线监测系统

焦 智1檀朝彬1耿树芳1骆林依1梁 星1张亚妮1孙朋非2王 刚2安 健3

(1.北华航天工业学院 电子与控制工程学院,河北 廊坊 065000; 2.河北天昊睿工智能科技有限公司,河北 廊坊 065000;3.电子科技大学 光电信息科学与工程学院,四川 成都 610054)

利用福禄克RAYPi20HTRC红外热像仪,获取焊接熔池的红外热成像图像,通过软件对焊接熔池热成像图像进行处理,依据焊接熔池温度梯度分布对当前时刻焊接成型和焊接质量进行判断,识别和判断焊接缺陷,利用算法和程序对焊接质量进行评估,并记录当前的焊接时间和焊接点位,生成焊接记录。系统经过油气管道激光/电弧复合焊接应用试验具有运行稳定、质量评价与缺陷判定准确的特点,可以为现场焊接质量监测和后续焊接质量检测提供重要参考,具有重要工程应用意义。

焊接质量 红外成像 在线监测 图像处理

0 序 言

激光/电弧复合焊技术具有焊接速度快(1 200~1 600 mm/min)、桥接能力强、焊接质量高的优点,是当前大口径油气管道自动焊接工程研究的热点问题和方向[1]。激光/电弧复合焊接设备结构庞大、系统复杂,焊接过程中焊接成型效果和焊接质量受电弧电压、送丝速度、激光能量、激光离焦量、激光入射角度、光丝间距等诸多参数影响。因此,激光/电弧复合焊接系统高速焊接时需要对其在线焊接质量进行实时监控和评估,保障其焊接质量,提高焊接效率。文中在线质量监测系统可以为现场焊接质量监测和后续焊接质量检测提供重要参考,具有重要工程应用意义。

1 设计原理

利用福禄克RAYPi20HTRC红外热像仪,非接触测量熔池的温度分布,获取焊接熔池的红外热成像信息,开发图像处理系统,对熔池热像图像进行处理[2],依据焊接熔池温度梯度分布对当前时刻焊接成型和焊接质量进行判断,识别和判断焊接缺陷,利用算法和程序对焊接质量进行评估并发出相应警报,记录当前的焊接时间和点位,生成焊接记录。

1.1 系统原理

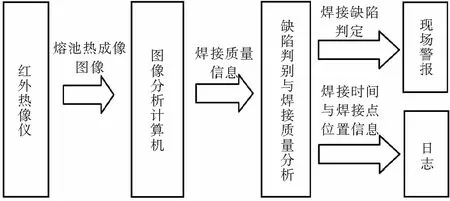

管道激光/电弧复合焊接质量红外在线监测系统工作原理如图1所示。

图1 熔池焊接质量在线监测系统原理图

首先使用红外热像仪获取焊接熔池热成像图像,以30帧/秒的采样速率将每一帧图像实时传给图像分析计算机,图像分析计算机通过焊接质量在线监测系统软件对每一帧焊接熔池红外图像进行分析,得到焊接质量信息。根据焊接熔池红外图像可判别出气孔、夹渣、未熔合等焊接缺陷,并进行现场声光报警,提醒焊接人员采取相应措施。同时在每一帧图像处理的过程中记录下该帧图像的焊接时间与焊接点位置信息,生成焊接日志。

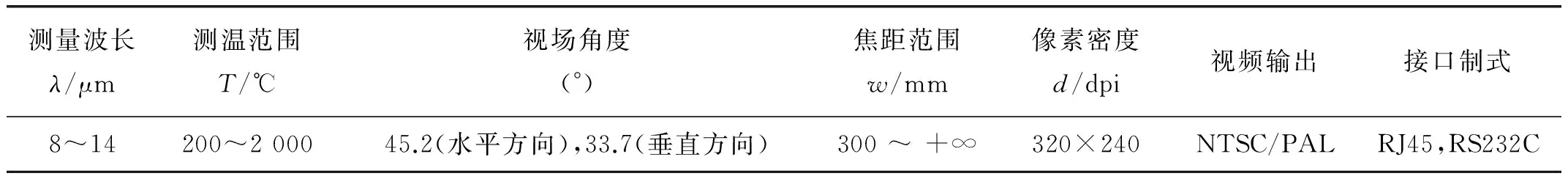

1.2 RAYPi20HTRC红外热像仪

为了实时测量熔池温度及其分布,系统选用福禄克RAYPi20HTRC红外热像仪(图2),采用非接触测量的方法,采样速率为30帧/秒,可以充分保证系统实时性。该红外热像仪还具有分辨力高、探测温度范围广、温度探测精度高、耐高温抗震动、实时性好的特点[3]。其具体主要参数见表1。

图2 RAYPi20HTRC红外热像仪

大口径管道激光/电弧复合焊焊接熔池的温度可达2 000 ℃,其主要红外辐射的波长范围为8~14 μm,RAYPi20HTRC红外热像仪各项参数满足焊接质量监测系统技术需求。

表1 RAYPi20HTRC红外热像仪参数

2 系统开发

2.1 图像分析计算机

图像分析处理采用PC机完成,通过RJ45以太网口与RAYPi20HTRC红外热像仪相连接,建立视频数据传输链路。图像分析计算机完成对焊接熔池红外热像的分析判断与处理,并且生成在线监测日志[4]。

2.2 焊接质量在线监测系统组成

焊接质量在线监测系统是基于图像分析计算机开发的软件系统。焊接质量在线监测系统由图像识别模块、图像分析模块、焊接缺陷判断报警模块、时空控制与日志模块构成。

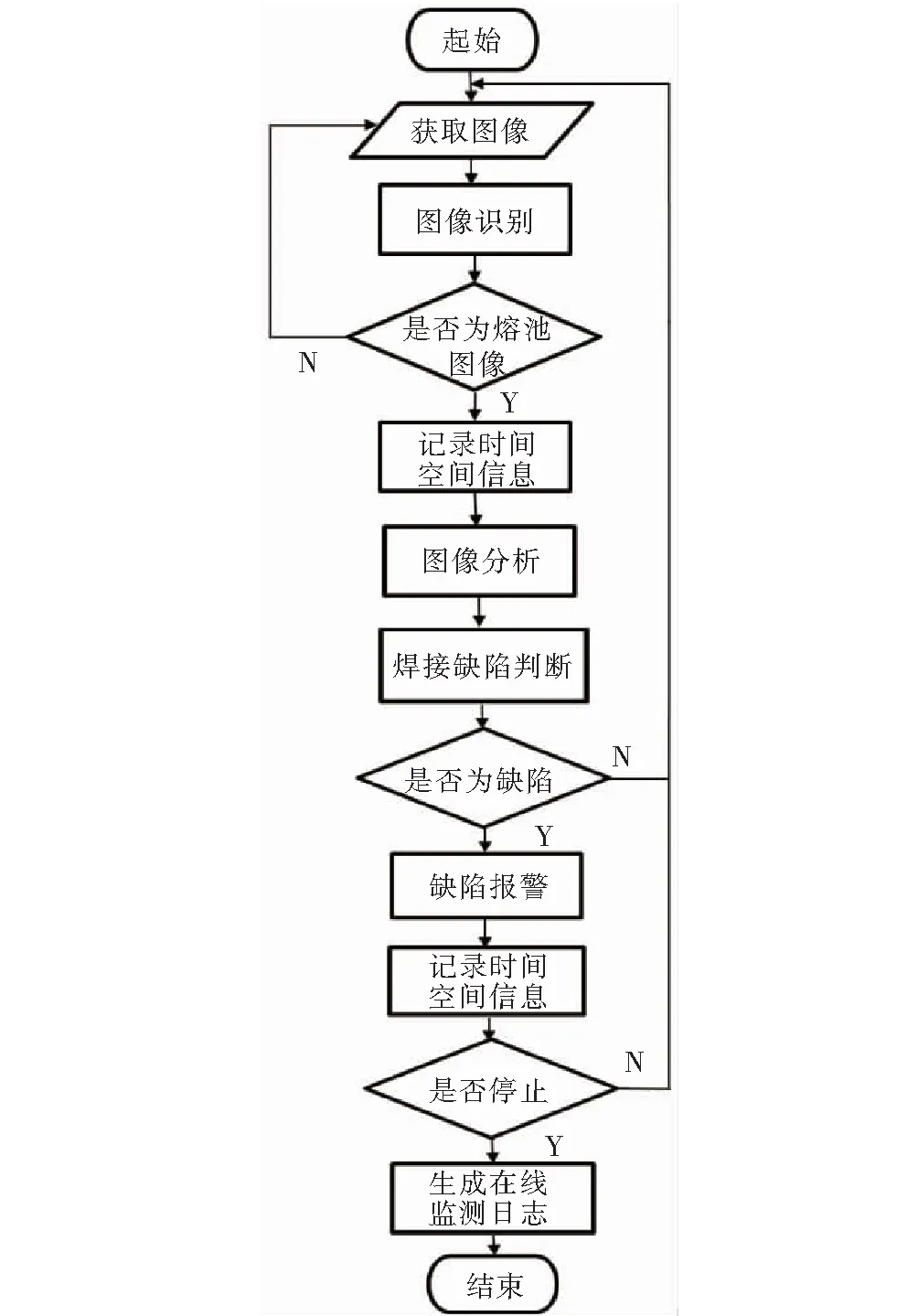

2.3 焊接质量在线监测系统工作流程

焊接质量在线监测系统工作流程如图3所示。图像识别模块实现通过模式识别算法对RAYPi20HTRC红外热像仪捕获的图像进行识别,判断是否为焊接熔池图像。若判断为“否”则继续识别捕获图像,直到有停止信息输入程序结束[5]。若识别为焊接熔池图像则记录时间和空间位置,图像分析模块通过分析焊接熔池红外图像的状态对焊接成型做出评判,并分析判断出气孔、夹渣、未熔合。

焊接质量在线监测系统程序启动后,RAYPi20HTRC红外热像仪扫描的红外图像通过数据链路传输给图像分析计算机。焊接质量图像分析软件首先判断所采集红外图像是否为焊接熔池图像,若“是”,记录焊点时间空间信息;若“否”,则提示操作者是否停止工作。在当前红外图像被判定为焊接熔池时,则进一步调用焊接缺陷判别子程序进行焊接缺陷判定,若为缺陷,进行缺陷报警并记录缺陷时间空间信息;若无缺陷,则对下一帧红外图像进行扫描。

图3 焊接质量在线监测系统软件流程图

3 焊接质量在线监测试验

3.1 焊接试件

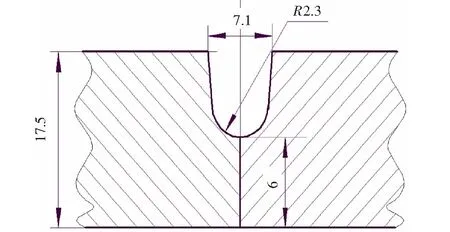

油气管道激光-电弧复合焊采用半面下向焊工艺,单面焊接双面成型。焊接试验试件采用 X70钢制管线,管道直径为1 016 mm,壁厚为17.5 mm,开U形对称坡口(图4),钝边厚度6 mm,坡口夹角5°,无间隙。焊接时采用激光在前、电弧在后无摆动焊接模式,利用红外在线监测系统进行实时焊接质量监测[6]。

图4 激光/电弧复合焊坡口示意图

3.2 在线监测效果

利用红外在线监测系统进行了尺寸为φ1 016 mm×17.5 mm的X70管线钢管焊接在线监测试验,采用单面焊接双面成型半面下向焊工艺,焊接试验现场如图5所示,焊缝外部成型情况与焊接熔池图像如图6所示。管道激光/电弧复合焊接质量红外在线监测系统通过对焊接熔池的红外图像进行模式分析,建立焊接熔池温度梯度图。正常焊接情况下,焊接熔池温度梯度为近圆形,当焊接熔池温度梯度圆度大于所设阈值时,说明焊接质量正常,系统自动记录当前焊点时间、空间信息及焊接质量评分。

3.3 焊接缺陷判定

管道激光/电弧复合焊接质量红外在线监测系统监测到焊接熔池温度梯度圆度小于所设阈值时,即可判定焊接质量不达标,系统自动记录当前焊点时间与空间信息,并对焊接缺陷进行分类判定。

若焊接熔池温度梯度的畸变处在焊接熔池的边缘,且焊接熔池变小时,判断为未熔合缺陷;当焊接熔池图像的中心有温度畸变,出现温度过高点或者温度过低点时,则判断为焊接夹渣或者焊接气孔缺陷。焊接缺陷如图7所示。

管道激光/电弧复合焊接质量红外在线监测系统实时记录每一个焊接点时间与空间信息及焊接质量评价情况。当出现焊接缺陷时发出声光报警,提醒焊接工程师及时处理[7]。焊接完成后,质量红外在线监测系统自动生成焊接监测日志,日志中记录该道焊接每一点位的焊接质量信息,并重点标注疑似焊接缺陷点位,为焊接质量检测提供参考。

图5 焊接试验现场

图6 焊接质量在线监测试验

图7 焊接缺陷监测

4 结 语

基于红外热成像技术的管道激光/电弧复合焊接质量在线监测系统,利用福禄克RAYPi20HTRC红外热像仪,非接触测量焊接熔池的温度分布,获取焊接熔池的红外热成像图像,通过专用软件对焊接熔池热成像图像进行处理,依据焊接熔池温度梯度分布对当前时刻焊接成型和焊接质量进行判断,识别和判断焊接缺陷,利用算法和程序对焊接质量行评估,并记录当前的焊接时间和焊接点位,生成焊接记录。出现焊接缺陷时,发出相应警报。系统经过油气管道激光/电弧复合焊接应用试验具有运行稳定、质量评价与缺陷判定准确的特点可以为现场焊接质量监测和后续焊接质量检测提供重要参考,具有重要工程应用意义。

[1] 刘文川.X80管道全位置激光/电弧复合焊接工艺研究[D].西安:西安石油大学硕士学位论文,2013.

[2] 姜贵彬, 蓝 天, 倪国强. 红外热成像系统评价的重要参数及测试方法[J]. 红外与激光工程, 2008(S2):125-128.

[3] 姚中博, 张玉波, 王海斗,等. 红外热成像技术在零件无损检测中的发展和应用现状[J]. 材料导报, 2014, 28(7):125-129.

[4] 陈松林.图像增强技术对红外热成像系统性能影响的评价研究[D].北京:北京理工大学硕士学位论文,2015.

[5] 王瑞凤,杨宪江,吴伟东.发展中的红外热成像技术[J].红外与激光工程,2008(S2):699-702.

[6] 郭瑞杰, 付桂英, 杨天冰,等. 长输油气管道激光焊接技术[J]. 焊管, 2007,30(6):15-17.

[7] 付 伟.激光焊技术在管道焊接中的应用[J].焊接技术,2013,42(11):63-65.

2016-03-21

TG441.7

焦 智,1974年出生,工学硕士,副教授。主要研究方向为无线通信、实时信号处理。

檀朝彬,1977年出生,工学博士,副教授。主要研究方向光纤激光管道焊接技术研究。