汽车尾门疲劳测试试验机系统开发

2017-02-22林砺宗徐亚军张昌宪

林砺宗,徐亚军,韩 帅,张昌宪,张 浩

(华东理工大学机械与动力工程学院,上海 200237)

汽车尾门疲劳测试试验机系统开发

林砺宗,徐亚军,韩 帅,张昌宪,张 浩

(华东理工大学机械与动力工程学院,上海 200237)

为检测汽车尾门的出厂质量合格与否,开发一种基于VC++环境、固高科技运动控制器和伺服电缸系统的三工位汽车尾门疲劳测试系统,包括单步调试、试验参数设定、实时数据显示、查看历史数据等功能模块。在汽车尾门疲劳试验过程中,对模拟试验点加载脉冲力(短时间加载)来模拟尾门开关瞬间中造成的冲击力。为保证测试可靠性,整个控制系统采用全闭环力值控制系统。测试系统实现同时测试3台汽车尾门上的气撑点及锁扣点,提高测试效率。最后展示以VOLVO-K413为例的汽车尾门测试结果,分析在测试点处的力值、时间及位移之间的关系曲线图。数据表明:该系统测试精度、效率高,完全满足汽车尾门的测试要求,可应用于各种类型的汽车尾门的疲劳测试。

力值控制;固高运动控制器;汽车尾门;脉冲力加载;疲劳试验

0 引 言

汽车尾门的设计是汽车整车设计中关键的部件,然而有不少国内汽车用户频繁提出关于尾门的故障,如:1)尾门下沉及边角处的变形量增大等现象;2)尾门的密封不严实导致出现漏水、漏风现象;3)尾门上的附件如车门锁、车门升降器等使用性能降低等[1-2]。因此在汽车研发设计中,汽车尾门的开关耐久性已经成为评价尾门质量好坏的一个重要指标[3-4]。

目前,某些国外汽车检测机构有汽车尾门检测系统,但是开发成本很高,并未公开,无法对此进行研究[5]。国内某些汽车尾门测试公司将汽车尾门固定在支架上,采用电缸对尾门测试点施加力进行疲劳测试,模拟车门关闭时该测试点受到的载荷[6];但是此测试方法存在如下问题:1)每次只能对一个尾门且只能对一个测试点进行测试;2)测试完成之后并不能留下测试数据;3)测试结果准确性一般。

针对国际上汽车尾门测试标准的不完善性,以及汽车整车设计的长周期过程[7],本文设计了基于固高运动控制卡三工位九轴汽车尾门疲劳测试试验机,为制定完善的汽车尾门测试系统提供测试数据和参考,以及避免汽车整车设计过程尾门设计部分不可靠的设计,节省整车开发时间。

1 测试要求

在汽车尾门反复开关时,汽车尾门关门瞬间会对气撑杆的链接点(气撑点A、B)和锁扣接触点(锁扣点C)造成瞬间冲击。如果车门刚度不足,测试点处在受载荷时变形会增大甚至断裂[8]。于是,该测试机只需对尾门上这个3个关键点进行疲劳测试。测试点如图1所示。

图1 尾门上测试点分布

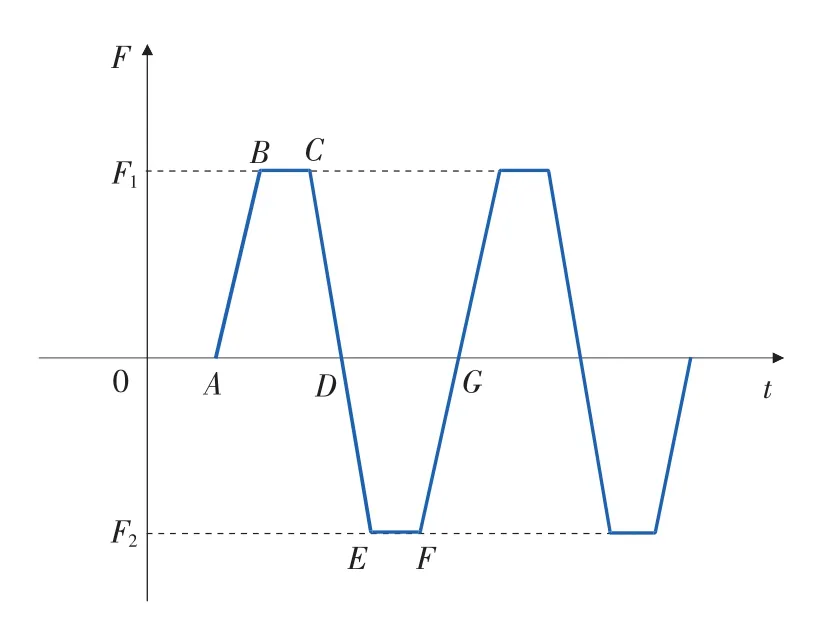

汽车尾门疲劳测试要求对测试点气撑点A、B及锁扣点C施加力值,该处的力值与时间的关系如图2所示。AB段为加压阶段(推力),在规定时间内加载到设定力值;BC段为保压阶段,保持该力值一定的时间;CD段为卸压阶段,在规定时间内回到原点;DE为反向加压阶段(拉力),在规定时间内加载到设定力值;EF为保压阶段,保持该力值一段时间;FG为卸压阶段,在规定时间内回到原点。A-B-C-DE-F-G为一个测试周期。F1是测试点处压力最大值,F2是测试点处拉力最大值。疲劳测试试验机的作用是让3个工位的9个测试点处的受力同步协调的按图示的F-t图线精确行走若干个周期。

图2 力值与时间理想曲线

在一定温度、湿度及光照下(由环境模拟控制箱完成),测试标准为:

1)一定压力下做额定次数后是否有疲劳破坏;

2)一定压力下变形量是否在额定标准范围内。

2 疲劳测试机总体方案

该疲劳测试试验机共有3个工位,每个工位的架子上固定一个汽车尾门,可以同时测试3台汽车尾门,提高了测试效率和测试精度。每个测试点需要的硬件包括伺服电机、电动缸、力传感器等。伺服电机和电动缸组成伺服电缸系统。电动缸对测试点施加力(压力或拉力),在测试点处安装力传感器,使力传感器实时监控该测试点所受到的力,将力值反馈给上位机,使整个力控系统处于全闭环状态。测试点处硬件结构如图3所示。

图3 测试点处硬件结构框图

3 系统设计

3.1 硬件设计

系统采用研华的工业制计算机作为控制核心,控制器采用固高科技的GTS-400-PV-PCI系列运动控制器,上位机软件采用VC++编程。它是一种采用“工控机+运动控制卡+伺服电机”的开放式控制技术,目前已经成为现在机电一体化行业应用范围最广及功能配置最强的运动控制技术[9]。开放式运动控制系统框如图4所示。

图4 开放式运动控制系统框图

运动控制器是控制系统的核心部分,用于对被控制硬件的位置、速度、加速度进行控制,使其能够按预定的轨迹和规定的运动参数进行运动。该系列固高运动控制器可以实现四轴之间的协调运动(本实验中,只使用了三轴)。三工位的控制结构示意如图5所示。

3.2 软件设计

3.2.1 理论基础

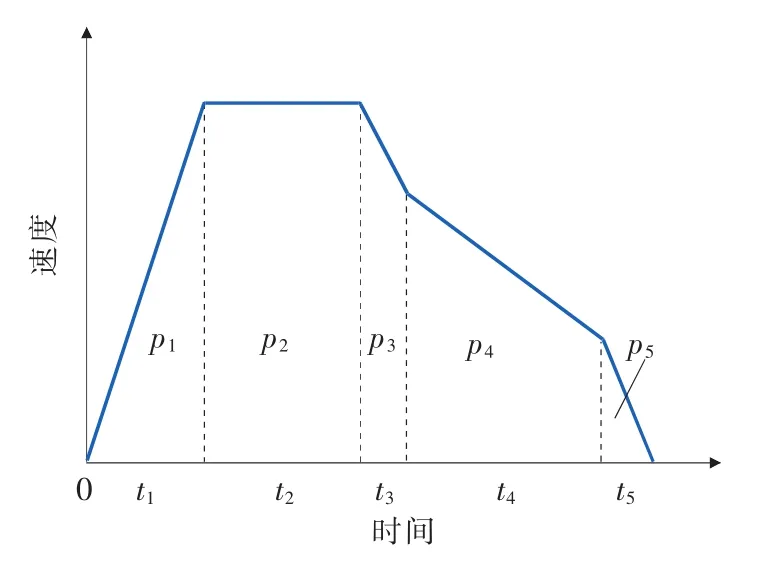

该控制系统采用固高公司运动控制器的PT运动模式,是指仅仅使用位置和时间两个参数来描述运动规律。PT运动模式可以不对机械系统进行复杂的数学建模,只需使用一连串的“位置、时间”数据点来描述一段速度规划[10]。

如图6所示,整个速度曲线分成5段,第1段起点速度为0,经过时间t1运动位移p1,因此第1段的终点速度为第2段的起点速度为ν2,经过时间t2运动位移p2,因此第2段的终点速度为第3、4、5段运动以此类推。提供出每一段运动所需的时间和位移,运动控制器会算出计算段内各点的速度和位移,自动生成一条光滑的速度曲线。使用此控制模式能够更方便更智能地按照测试曲线运动,并能实现力值快速冲击的目的,满足测试要求。

图5 运动控制系统结构图

图6 PT模式运动图解

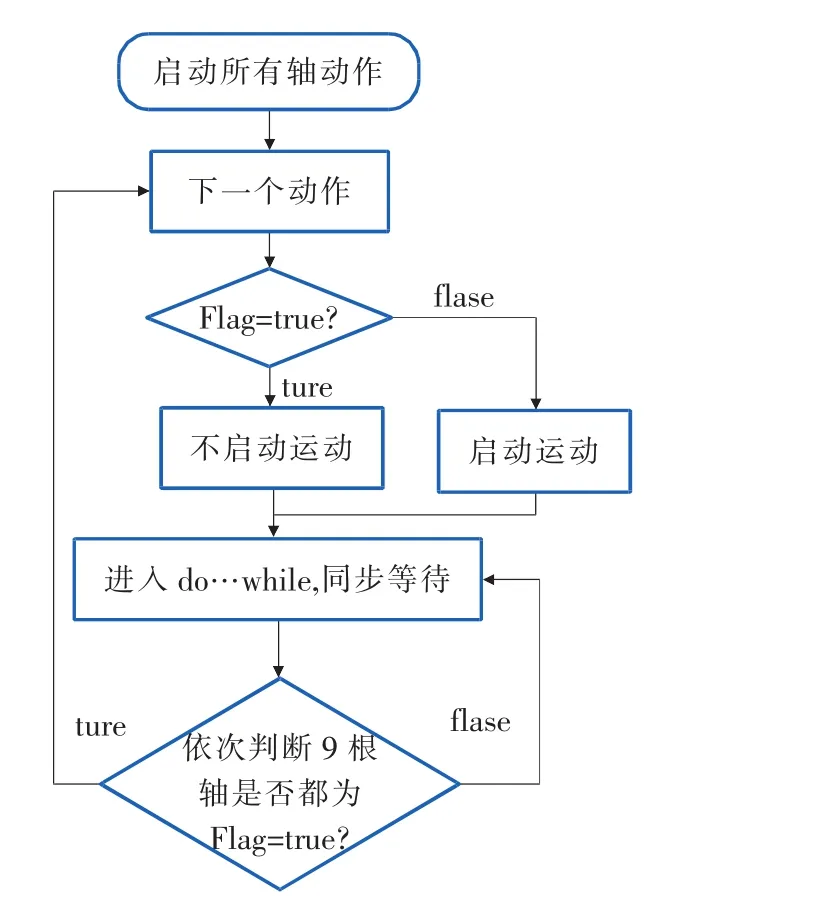

3.2.2 九轴三联动任意轴启停的实现

根据测试要求,3个工位相同测试点处必须完全同步一致,因此把3块运动控制器的所有运动指令放到程序的一个线程中进行。

由于设备可能会出现3个工位的某一测试点出现被拉断的现象,为了不影响其他测试点的测试,需要任意轴可以单独启停,即哪一个轴实验中坏掉或者选择不启动时,可以单独不启用该轴。那么每个轴都有两种状态:启动、不启动。9根轴有29=512种可能的启停状态。如果在软件中构造512种情况依次判断,是不可能完成的。所以在软件中采用了反逻辑的编程思路,也就是每次默认9根轴都启动,同时为每根轴配置1个标志位(BOOL flag[3][3]),flag[0][0]~flag[2][2]分别代表9根轴,初始状态时flag[n][n]=true代表这个轴始终不启动,flag[n][n]=false代表这个轴需要启动。同步等待时只有当9根轴的标志位flag [0][0]~flag[2][2]都为true时,才能进入下一个动作。等待同步的时候判断这个标志位如果为true即为动作完成,由于不启动的轴始终为true,固然不用等待。九轴三联动任意轴启停实现的流程如图7所示。

3.2.3 上位机界面

通过比较多种编程语言,选用了语言清晰、控件丰富、兼容性强的VC++语言编写上位机交互界面。该疲劳测试机的人机交互界面如图8所示。上位机界面由单步调试、实验参数设定、实时数据及历史数据图表显示、历史数据目录4大模块组成。在测试过程中出现故障或事故时,可用调试模块检验运动的正确性[11]。试验参数包括车门类别、车门型号、3个测试点处设定力值、测试点处停留时间、耐久试验循环次数及变形量。

3.2.4 测试系统的安全性

完整测试系统的安全性尤为重要,该设备从如下两个方面对设备进行保护:

1)最大变形量保护。设定被测工件不会超过Nmm的位移,设备在每个周期的幅值处测量一下变形量,若超过该变形量,则表明尾门出现问题,停止实验防止破坏设备。

图7 九轴三联动任意轴启停实现流程

图8 测试机整体结构图

2)力值突变保护。尾门断裂会出现力值集聚下降现象或机械卡死时力值集聚升高的现象,所以设备判断最大最小力值点的力值是否超限,若超过极限则停止实验。

4 测试结果

以VOLVO-K413为例,根据数据分析及试验得知,该汽车尾门在气撑点A处的最大推力为650N,在气撑点B处的最大推力为790 N,锁扣点C处的最大拉力为780 N,最大推力为650 N(气撑点不受拉力作用,只需回到力值为零处)。疲劳试验次数为15000次,允许变形量设定为20mm。将这些参数设定好后,开始进行疲劳耐久性测试。

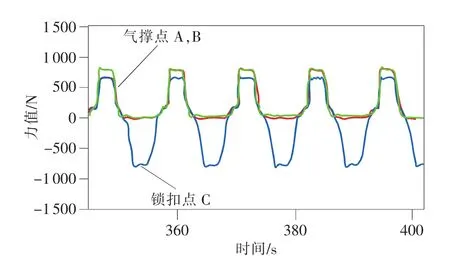

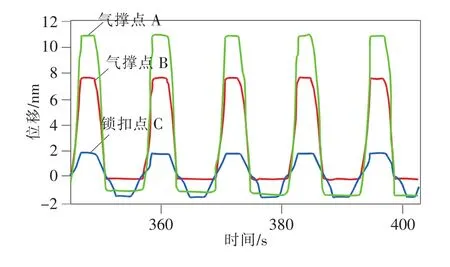

第1工位的气撑点A、气撑点B及锁扣点C处力值、时间与位移之间变化曲线如图9~图11所示。

在测试点处力值与时间的曲线图9中,一个疲劳测试的周期为12s,0~2s是力值加载过程,伺服电缸推动测试点使测试点处的力值达到设定值,气撑点A、B力值由0上升到设定值650N、790N,锁扣点C力值由0上升到650N。在此过程中,坡度较为平缓,可知测试中抖动较少,测试较为稳定。2~4s是力值保持过程,使得在测试点处的力值保持在设定力值处,从图中可以看出,在力保持阶段做了PID调节,使得力值维持在设定力值左右,PID调节使得误差不超过2%。4~6s是力值返回过程,伺服电缸拉动测试点使测试点的力值回0。在此过程中,坡度较为平缓,测试较为稳定。6~12s内,气撑点处的力值保持在0不变。6~8s内,锁扣点处的伺服电缸拉动测试点,使测试点处的拉力值0上升到拉力780N。8~10s是力值保持过程,使得在锁扣点处拉力值保持在780 N。10~12s是力值返回过程,伺服电缸拉动测试点,使力值回到0。至此,一个测试周期完成。之后以此周期运动,直至运动次数达到设定次数。

图9 力值与时间曲线图

图10 力值与位移曲线图

图11 位移与时间曲线图

测试点位移与力值的关系,即为测试点处形变与力的关系。由图10中能看出在测试刚开始阶段,气撑点A处形变增加的时候,力值并没有相应增加而是维持在0附近,这是由于机械机构的机械间隙造成的,这是不可避免的误差。另外,图中位移与力值的曲线在推、拉过程不重合(相同位移处的力值不等)原因是汽车尾门材质不是理想弹性体材料,形变与力值并非线性关系,所以会导致不能完全重合[12]。

在图示11中,气撑点A处的位移量最大,锁扣点C处的位移量最小。由于气撑点A比气撑点B的推力设定值大,所以气撑点B处位移(即形变)比A处大。气撑点A与锁扣点C处设定的推力值相等,而气撑点A的位移比锁扣点C处的大,说明气撑点处的弹性系数比锁扣点处的弹性大。

经过15 000次疲劳测试之后,该汽车尾门没有出现明显的破坏痕迹,且测试过程中变形量未超过20mm,判断出这3个汽车尾门质量合格。

5 结束语

基于固高公司的四轴运动控制卡的汽车尾门疲劳测试设备,实现了力值控制全闭环控制模式,能对3台尾门3个测试点同时进行测试,测试效率比之前测试设备高出30%。在软件界面上能实时显示力值、位移及时间之间的曲线图,能够实时反应出测试过程中真实情况。整个测试过程,九轴联动时抖动较小,运动平稳,得到的数据较为准确。在测试结束后,所有时段测试数据将会被完整保存到数据库以供分析和研究,测试人员可以根据数据分析结果来判定车门质量合格与否。

[1]王瑶,尤丽华,吴静静,等.基于机器视觉的汽车门锁自动检测系统研究[J].现代制造工程,2015(6):66-69.

[2]孙飞,梁波,刘建伟,等.汽车车门密封性能控制与风噪声改善[J].噪声与振动控制,2015(5):82-86.

[3]彭云.基于汽车侧碰简化模型的车身刚度研究[D].长沙:湖南大学,2014.

[4]蔡建进,邵明亮.全承载大客车底架动态载荷谱分析[J].中国测试,2013,39(6):122-125.

[5]罗永平,聂彦鑫.国内外电动汽车测试评价技术发展现状及趋势[J].汽车与配件,2011(15):18-21.

[6]PETER H F.Composite liftgate ductility performance[C]∥Annual Automotive Composites Conference and Exhibition 8th,2008.

[7]WANG Z M,CHEN L.Development of switch reliability test machine based on automobile tail gate[C]∥Conference of Mechatronics and Automation,IEEE,2015:2-5.

[8]韦勇,李佳,成艾国.基于有限元法的轿车后门刚度分析[J].机械工程师,2010(8):75-77.

[9]马明智,芮延年,乔冬冬,等.基于运动控制卡的PT运动模式研究[J].苏州大学学报(工科版),2012,32(1):48-51.

[10]王志伟.基于PC+运动控制卡的雕铣系统开发及铣削仿真研究[D].南京:南京理工大学,2011.

[11]周怡君,朱佩,王凯.基于LabVIEW的分离轴承调心力全自动测试系统[J].测控技术,2015,34(7):147-149.

[12]陈宇.汽车车门的设计开发[D].长沙:湖南大学,2014.

(编辑:李刚)

Development of the automobile tail gate’s fatigue test machine system

LIN Lizong,XU Yajun,HAN Shuai,ZHANG Changxian,ZHANG Hao

(School of Mechanical and Power Engineering,East China University of Science and Technology,Shanghai 200237,China)

To examine the quality of automobile tail gate before delivery,a three-position car tailgate fatigue test system based on VC++platform,motion controllers of Googol Technology and the system of servo cylinder is introduced.To simulate the impact from the moment of opening and closing the door in the process of automobile tail gate fatigue test,it is required to exert pulse force to test points after a short time loading.In order to ensure reliability of the test,a full-closed loop strength control system is adopted.The system is able to test 3 automobile tail gates’latch points and gas spring points simultaneously,which greatly improves efficiency of the test.The system also comprises single-step debugging,parameters setting,real-time data displaying,historical data inquiry and other function modules.The paper takes VOLVO-K413 as an example to show the automobile tail gate test results and analyzes the graphs between force,time and displacement of test points.According to the data,the system’s high test precision and efficiency fully meet the test requirements of car tail gate and is applicable to fatigue tests for various types of automobile tail gates.

force control;motion controllers of Googol Technology;automobile tail gate;pulse force load;fatigue test

A

:1674-5124(2017)01-0059-05

10.11857/j.issn.1674-5124.2017.01.013

2016-03-11;

:2016-05-01

林砺宗(1961-),男,福建莆田市人,教授,研究方向为智能机器人、机电一体化等。