高压油顶起装置的程序优化

2017-02-21黄华

黄华

摘 要:当机组启动或停机过程中,发电机低速转动。通过高压油顶起装置,在推力瓦和镜板间隙注入高压油来改善半干摩擦的危险状况。文章通过对高压油控制程序进行优化,增加高压油泄流压力到达逻辑判断,保证高压油顶起判断逻辑正确,避免推力瓦面、镜板半干摩擦,甚至烧瓦等事故的发生。

关键词:高压油顶起;程序优化;泄流压力;推力瓦

1 概述

对水轮发电机组,由于推力轴承负荷较大,在机组转速较低时(一般发生在机组启动及停机过程中),推力瓦与镜板间油膜偏薄,摩擦较大,容易出现半干摩擦的危险情况[1]。因此,在开停机过程中,利用高压油泵向推力瓦与镜板之间注入高压油从而形成油膜,以防止瓦面与镜板之间非润滑转动造成磨损。

某企业安装有4台600MW的水轮发电机组,在设备调试检查过程中,发现高压油顶起装置用于控制的压力整定值不确定且控制程序存在漏洞,给机组正常运行埋下隐患。该企业通过对高压油顶起装置进行程序优化,并利用机组检修机会进行实施,经试验验证效果良好,供参考。

2 动作流程

该企业高压油顶起装置正常动作流程如下:在机组开机过程中由于推力瓦与镜板之间没有油膜,当高压油泵运行时,润滑油压力首先上升至拱起压力,在高油压下推力瓦与镜板之间形成空隙,高压润滑油沿着空隙泄油,压力逐渐降至泄流压力,此时推力瓦与镜板之间形成油膜,在机组转动时起润滑作用。在停机过程中,由于机组转动,在推力瓦与镜板之间已经形成油膜,油泵运行时,润滑油压只能上升至泄流压力,当机组转速降低时,高压油使推力瓦与镜板之间继续保持油膜,起到润滑保护作用,所以在机组开停机过程中,高压油顶起完成对机组正常运行是非常关键的条件。

3 存在问题

3.1 高压油顶起装置用于控制的三个压力定值不明确

高压油顶起装置在控制中涉及到三个压力值:拱起压力、泄流压力最大值、泄流压力最小值。在检查过程中发现,厂家在供货时未对以上三个压力定值进行明确,导致在检修消缺时无法对压力开关进行明确整定,对机组安全稳定运行带来隐患。

3.2 高压油控制程序存在漏洞

高压油顶起装置控制程序对“泄流压力保持”的判断如图1所示,对“高压油顶起完成”的判断如图2所示:开机时,投入高压油泵,若油泵运转良好,则在最快时间内(约1-2s内)达到拱起压力,在推力瓦与镜板之间形成油膜,然后泄流回归稳定压力,稳定压力应在泄流压力最大值和泄流压力最小值之间,以下简称“泄流压力区间”,此时油膜以建立。停机时,由于油膜已建立,若压力稳定在泄流压力区间,则认为高压油顶起完成。

以上程序段存在以下隐患:

(1)开机时,投入高压油顶起装置,油泵运转良好,压力持续上升,在达到泄流压力区间时,“高压油顶起完成”信号瞬间动作,然而此时高压油拱起压力尚未到达,此后若高压油压力持续上升,达到拱起压力,然后泄流,则该情况对机组影响较小。

(2)开机时,投入高压油顶起装置,油泵运转良好,压力持续上升,在达到泄流压力区间时,“高压油顶起完成”信号瞬间动作,然而此时高压油拱起壓力尚未到达,此后若高压油压力由于某种原因不再持续上升,达不到拱起压力,则不能在推力瓦与镜板之间形成油膜,起不到应有的润滑保护作用,该情况可能造成瓦面、镜板干摩擦,甚至烧瓦等事故发生[2]。

4 问题处理

4.1 压力定值明确

压力定值可通过理论计算得出,但由于其他因素的干扰,一般与现场实际情况有一定差异,在实际应用中都以现场调试为准,可以保证机组安全运行。通过现场调试试验,架设行程百分表观测转子顶起的实际高度,对比高压油油压曲线,对拱起压力、泄流压力最大值、泄流压力最小值进行明确。在高压油顶起时,油膜建立的实际高度约为0.05~0.10mm。通过试验验证,高压油顶起装置整定值为:拱起压力18MPa、泄流压力最大值14MPa、泄流压力最小值6MPa。

4.2 程序优化

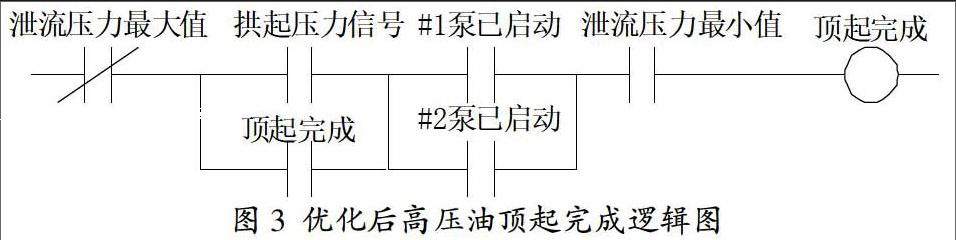

程序优化后,将拱起压力信号引入高压油顶起完成的逻辑判断中。在开机过程中,高压油油压必须达到拱起压力且压力降至泄流压力区间内才会完成顶起完成的逻辑判断。具体的逻辑图见图3。另外在程序中增加泄流压力到达逻辑判断,在关机过程中,若两台油泵已完成启动,且高压油油压在泄流压力区间内,即认为泄流压力已到达。具体的逻辑图见图4。

4.3 泄流压力到达报警增加

在监控数据库中,增加泄流压力到达的点位,并将其配置成变位报警,在停机过程中,方便运行人员通过观察泄流压力是否到达。

5 结束语

通过以上问题处理,彻底解决了高压油顶起装置压力定值不明确、程序存在安全隐患的情况,提高了设备可靠性,确保了机组安全稳定运行,可为其他企业类似问题的解决提供参考。

参考文献

[1]肖先照,王建刚,魏玉国.响水涧推力轴承高压油顶起装置设计[J].设计与研究,2015:1-2.

[2]杨建华.高压油顶起装置在大型水轮发电机组上的应用[J].大电机技术,1985:20-24.