Y15B型变速箱中间轴三、五挡齿轮断齿失效分析

2017-02-21张翔

张翔

摘 要:通过宏观和微区形貌检查、化学成分、金相组织检验和显微硬度测试等,对Y15B变速箱中间轴三、五挡齿轮断齿原因进行了分析。结果表明该齿轮可能存在锻造裂纹,渗碳淬火后产生非马氏体黑色条状组织;加上有效硬化层深度相对偏低,二者导致了该中心轴齿轮发生一次性的脆性断裂,并给出了必要的预防建议。

关键词:20CrMoH;齿轮;断裂;失效分析

1 概述

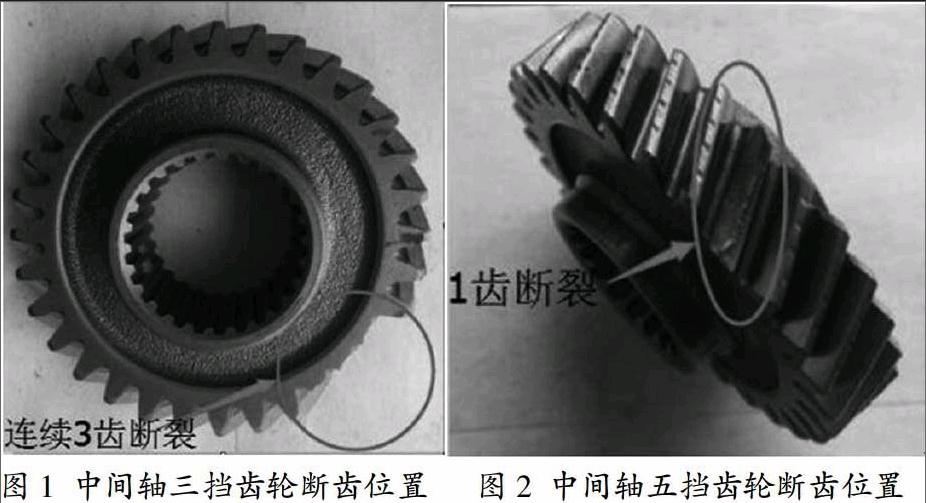

某品牌汽车在仅行驶8公里后,手动变速箱出现异响。在齿轮音测试台上异响非常明显,对其拆解后发现中间轴三挡齿轮、中间轴五挡齿轮分别有数个齿断裂,见图1和图2,变速箱内未发现任何异物,仅有断裂的碎齿残留。

该中间轴齿轮材料为20CrMoH,制造工艺如下:棒材下料——中频加热——镦粗——锻造成型——冲孔——切边——等温正火——机加工——热处理(渗碳淬火、低温回火)——检测装配。

对发生断齿的齿轮采用线切割取样,检查断齿的表面形貌,进行化学成分、硬度测试和金相组织检验,对断齿失效机理原因进行分析如下。

2 检验内容和结果

2.1 断口形貌观察

从图3可以看出,该中间轴三挡齿轮的三个齿从齿根部连续断裂,分析其受力较大,三挡齿轮最上方的断口呈现呈闪晶状金属光泽,断口光亮、平整,为裂纹源,中间断齿能观察到自上而下的放射状撕裂棱,同时伴有暗灰色的纤维区,呈现准解理断面,最下方的断齿完全呈现暗灰色纤维区特征,在该断齿的最下方可见一道撕裂棱带,为裂纹终止区。与三挡断齿相邻挡(二挡)齿轮的左侧可见清晰的表面划痕损伤,但未造成二挡齿轮发生裂纹和断齿现象,因为二次伴生裂纹。

由图4可见,在中间轴三挡齿轮的断裂根部,可见二个明显的机械压痕,应该是受到碎齿的二次挤压所致。从图5可知,该中间轴五挡齿轮的断口比较平坦,呈粗颗粒状,断口最左侧为裂纹源,其中左三分之二断口处为扩展区,断面较深,右三分之一断口区断面较浅,有一道撕裂棱带,为裂纹终端区,属于脆性断口。

2.2 化学成分

在失效实物断面上用直读光谱仪测量齿轮的化学成分及元素含量,该中间轴齿轮20CrMoH 钢的化学成分见表 1。

可看出该中间轴齿轮的化学成分符合 GB/T5216-2004中对 20CrMoH 钢的规范要求,原材料化学成分均在相关技术要求之内。

2.3 硬度测试

对该中间轴的三挡正常齿、五挡正常齿和五挡断齿分别进行硬度测试,测试结果见表2所示。

由表2可看出,该中间轴齿轮的表面硬度和心部硬度均符合相关技术要求。对该中间轴的三挡断齿、五挡断齿分别进行维氏硬度测试,具体检测部位和测试结果见图6和图7所示。

根据 GB/T1172 -1999黑色金属硬度及强度换算,该中间轴三挡断齿的齿面最高维氏硬度为759HV(相当于82.6HRA),心部维氏硬度最低为 310 HV(相当于31HRC),断口心部的平均维氏硬度在390 HV(相当于39.8HRC)左右;该中间轴五挡断齿的齿面最高维氏硬度为819HV(相当于83.8HRA),心部维氏硬度最低为352 HV(相当于35.7HRC),断口心部的平均维氏硬度在410 HV(相当于41.8HRC)左右。该中间轴齿轮的表面和心部的维氏硬度均符合技术要求。

2.4 金相检验

根据图8c-d,中间轴三挡齿轮断口处和裂纹两侧渗碳层明显,首先判定为该断口为热处理后断裂,渗碳层表面和裂纹内部有脱碳层。由图8a-b可知,断口处的组织为回火马氏体+渗碳体+碳化物+残余奥氏体,心部组织为回火马氏体+铁素体。

根据图9c-d,中间轴五挡齿轮断口处渗碳层明显,首先判定为该断口为热处理后断裂,该渗碳层表面局部有脱碳层。由图9a-b可知,断口处的组织为回火马氏体+渗碳体+碳化物+残余奥氏体,心部组织为回火马氏体+铁素体。根据GBT 13320-2007 钢质模锻件 金相组织评级图及评定方法,对以上金相组织评级如表3所示。

由表3可看出,该中间轴齿轮的金相组织符合技术要求,其有效硬化层深度虽符合相关技术要求,仅比技术要求的下限值略高,有效硬化层深度相对偏低。为了探明断齿的脱碳原因,对五挡齿轮的断齿横截面进行了进一步的观察,如图10所示。

由图10a可知,该中间轴五挡断齿的渗碳层表面呈龟裂状破碎,内部存在黑色孔洞;从图10b-c可以看出,由表层到心部有非马氏体黑色条状组织存在,长度约为0.2-0.5mm,该黑色条状物两侧有小孔洞和白色脱碳层,具备过烧裂纹的特征。

3 失效结论与建议

割取的齿轮金相试样经粗磨、精磨、抛光后未腐蚀,检验该工件的非金属夹杂物,该中间轴三挡和五挡齿轮未见明显非金属夹杂物,其原材料的化学成分符合均在相关技术要求之内。从硬度检测结果来分析,该中间轴齿轮的表面和心部的维氏硬度均符合技术要求。

从失效断齿的宏观检查分析,中间轴三挡齿轮的三个齿从齿根部连续断裂,分析其受力较大,三挡齿轮最上方的断口具备脆性断口特征,为裂纹源之一。中间轴五挡齿轮断口最左侧为裂纹源之一,属于脆性断口。

从金相检测结果分析,该中间轴齿轮的金相组织符合技术要求,其有效硬化层深度虽符合相关技术要求,仅比技术要求的下限值略高,有效硬化层深度相对偏低,导致热处理后齿轮的疲劳强度和接触疲劳强度降低。由于中间轴三挡齿轮断口处和裂纹两侧渗碳层明显,渗碳层表面和裂纹内部有脱碳层,说明该断口出现在热处理之前。中间轴五挡断齿的渗碳层表面呈龟裂状破碎,局部存在黑色小孔洞和白色脱碳层,其金相组织存在非马氏体黑色条状组织,具备过烧裂纹的典型特征。

因为热处理后该中心轴齿轮的有效硬化层深度相对偏低,导致齿轮的疲劳极限、抗拉强度相对较低,在一定的冲击应力作用下,从齿轮啮合面受力位置开始的脆性断裂,裂纹源可能起始于锻造裂纹,机加工后将其暴露出来,渗碳时含有少量的氧向齿轮钢内扩散,表层下的Cr元素等被严重地氧化,形成氧化物,淬火后出现黑色非马氏体组织,即非马氏体组织,降低了齿轮的接触疲劳强度和耐磨性。该缺陷组织直接导致了中心轴三、五挡渗碳齿轮的开裂失效。剥落的齿轮碎块进一步挤压失效件,加大了该中心轴齿轮失效的扩展。

建议加强锻件生产、机加工和热处理过程的控制与检验。在锻件出厂前,可靠度要求高的齿轮毛坯应100%检验,一般齿轮毛坯应进行抽检。机加工后加强齿轮探伤检验,齿轮表面不允许有裂纹。同时适当调整淬火温度和淬火介质的冷却强度等工艺参数,改善渗碳层深度,提高有效硬化层深度。

参考文献

[1]任颂赞,叶俭,陈德华.金相分析原理及技术[M].上海:上海科学技术文献出版社,2013:928.

[2]金荣植.齿轮的热畸变、裂纹与控制方法处理[M].北京:机械工业出版社,2014:294.

[3]李志义,马学文,蒲玲,等.再述:渗碳淬火件表而层非马氏体绀织形成的原因和防措施[J].汽车零部件,2011,1(S1):79-86.

[4劉英.渗碳处理零件几种金相组织缺陷分析和防止办法[J].汽车齿轮,2006,4(4):34.

[5]杨志.渗碳部件内氧化行为及其失效分析[D].大连海事大学,2012,

4.