混流式蓄能机组水轮机工况全流道流动数值模拟研究

2017-02-21李小芹唐学林时晓燕李长胜

朱 敏,李小芹,2,唐学林,2,时晓燕,2,李长胜

(1.中国农业大学,北京 100083;2.北京市供水管网系统安全与节能工程技术研究中心,北京 100083;3.河南天池抽水蓄能有限公司,河南 南阳 473000)

混流式蓄能机组水轮机工况全流道流动数值模拟研究

朱 敏1,李小芹1,2,唐学林1,2,时晓燕1,2,李长胜3

(1.中国农业大学,北京 100083;2.北京市供水管网系统安全与节能工程技术研究中心,北京 100083;3.河南天池抽水蓄能有限公司,河南 南阳 473000)

利用ANSYS CFX14.5软件,对某一抽水蓄能电站的混流式水泵水轮机全流道应用RNG k-ε湍流模型,进行了68.9%、51.5%、19.5%等3个不同导叶开度下水轮机工况的三维定常湍流数值模拟。通过与现场试验数据进行对比,可知:(1)不同导叶开度下,压力的模拟值与试验值最大误差不超过7.5%;(2)在设计开度下,水泵水轮机内部流动比较平稳,流体流经各过流部件间过渡顺畅,没有明显的撞击发生,整个流道水力损失较小;随着导叶开度减小,水泵水轮机流道内流动变紊乱,稳定性变差;(3)随着导叶开度减小,活动导叶及转轮进口的撞击现象变严重,转轮内和尾水管内的涡带逐渐扩散到整个流道。

混流式水泵水轮机;导叶开度;数值模拟

0 引言

抽水蓄能电站在电网运行及电力供应中发挥着调峰填谷、调频调相等作用,随着电网对供电质量提出更高的要求,抽水蓄能电站正逐渐成为电力网络中的重要组成部分[1]。混流式水泵水轮机是抽水蓄能电站应用最广的机型。由于水泵水轮机既需满足水泵的工作要求,又需满足水轮机的工作要求,而水泵与水轮机作用相反,使用同一叶片在性能上难以同时满足两者的功能。随着抽水蓄能技术迅速发展,机组尺寸和容量日益增大,由于蓄能机组在系统中工作的复杂性,对水泵水轮机的稳定性和可靠性,以及转轮叶片优化的要求愈来愈高,因此采用CFD技术进行数值模拟分析水泵水轮机的内部流态以及水力特性,为水泵水轮机的设计及优化提供参考显得甚为迫切[2]。

目前关于水泵水轮机全流道的数值模拟主要集中在:(1)对水泵水轮机的水轮机工况存在“S”特性区进行研究。Hasmatuchi等[3]通过试验分析水泵水轮机启动过程中“S”特性区的内部流动,得到影响“S”特性区的主要因素;李仁年[4]等采用SST k-ω的DES模型进行了水轮机小流量工况下的数值模拟;刘锦涛[5]等采用SST模型对大开度的工况点进行了计算;Bjarne[6]采用了标准k-ε模型进行“S”特性区分析,但在小流量工况时性能预测值误差较大。因此,对于“S”曲线采用SST模型能获得较为理想的结果。(2)对水泵水轮机在泵工况运行时的“驼峰”特性进行研究。冉红娟[7]应用S-A模型进行了定常数值模拟;陶然[8]等采用分离涡模拟(DES)方法对驼峰特性的成因进行了非定常数值模拟,表明水泵水轮机过流部件的复杂流动是驼峰现象的主要原因。(3)对水泵水轮机转轮和活动导叶之间以及转轮与尾水管之间由于动静干涉作用引起压力脉动,尤其在泵工况时可能引起机组的运行不稳定和局部空化等问题进行研究[9]。王乐勤[10]等研究了泵工况的压力脉动在不同流量工况下的特性;Yan[11]发现考虑水的可压缩性,压力脉动的幅值特性与实验更加接近。

由以上分析发现,由于水泵水轮机泵工况运行问题比较突出,所以目前研究多是集中在关于泵工况的分析,针对水泵水轮机在水轮机的小流量工况及小开度下的复杂流动,目前还少见分析。因此本文采用CFD技术,对某一抽水蓄能电站的混流式水泵水轮机进行水轮机工况下的三维湍流数值计算,模拟了3种开度下水泵水轮机内部流道的流动特点,并进行了性能预测。

1 计算数值方法

1.1 控制方程

质量守恒和动量守恒描述了水力机械内部流体流动的基本规律,假定转轮转速定常,由Boussrnesq假设,连续方程为:

动量方程为:

其中,ρ为流体密度;Xi(i=1,2,3)分别代表x,y,z坐标;μi和μj代表绝对速度分量;p为压力;fi为源项。

1.2 湍流模型

湍流模型是在假设基础上,将Reynolds时均方程或湍流特征量的输运方程中的高阶未知关联项用低阶关联项或时均量来表达,以使Reynolds时均方程封闭。它对数值计算的结果影响很大,它的选择与模拟对象、计算精度等有关。针对所研究的水泵水轮机,采用RNG k-ε模型,相比标准k-ε模型更适合处理低雷诺数和近壁区,能很好的处理高应变率及流线弯曲程度较大的流动,在计算旋转流动时具有较高的精度。

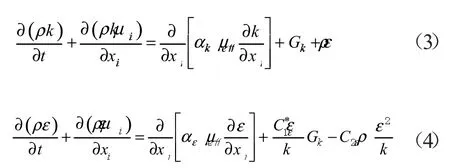

RNGk-ε模型的湍动能耗散方程为:

2 实例分析

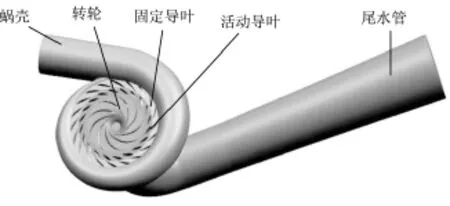

本文所研究的水泵水轮机模型包括蜗壳、固定导叶、活动导叶、转轮以及尾水管五部分,如图1所示。主要的几何参数为:转轮进口直径=4.607 m,转轮出口直径=2.75 m,额定水头308 m,额定转速333.33 r/min,叶片数为9个,固定导叶20个,活动导叶20个,尾水管为弯肘型。

图1 全流道模型图

2.1 网格划分及计算设置

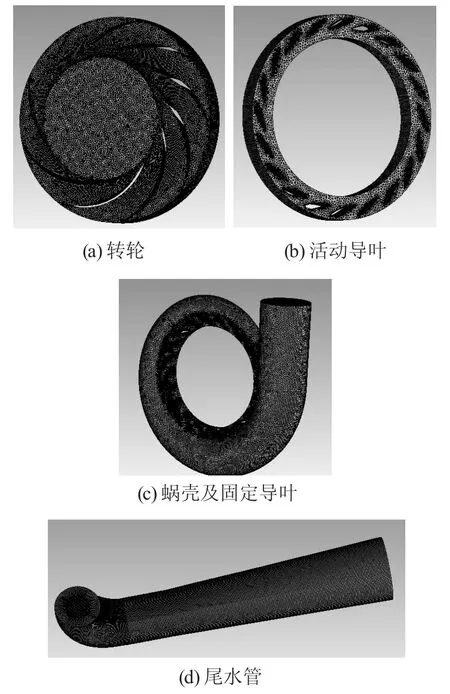

计算域为全流道几何模型,计算网格在ANSYS ICEMCFD软件中生成。由于本研究对象为真机水泵水轮机,流道复杂且尺寸非常大,因此对转轮、活动导叶、固定导叶以及蜗壳等部分采用适应性强的非结构四面体单元网格,对尾水管采用结构网格进行网格划分,以减少网格数目。最终选用2种不同网格数方案,如表1所示,所有非结构网格质量均在0.32以上,所有结构网格质量均在0.6以上,满足计算对网格质量的要求,各部件的网格如图2所示。

表1 各部件的网格数

图2 各部件网格图

为了验证网格大小对全流道三维湍流数值模拟结果的影响,对相同的计算模型,分别采用上述2种不同网格数进行水泵水轮机内部流动计算。根据相同工况下,两种方案外特性预测结果分析比较,最终确定三维湍流数值计算时所采用的网格数。2种不同的网格方案外特性预测结果见表2。由表2可知,2种方案的流量和水头的预测值相差不大,综合考虑计算时间等因素,选用方案1的网格数进行计算。

表2 不同网格数的外特性预测结果

本文只针对水轮机工况进行数值计算,采用压力进出口边界。入口边界条件为水头换算的总压进口边界条件;出口为给定压力出口。壁面采用无滑移边界条件,近壁区应用标准壁面函数。在转动部件与静止部件之间需要设置动静交界面,将各个流体域连接成一个整体。水泵水轮机的转轮为转动部件,因此在活动导叶与转轮、转轮与尾水管直锥段之间均设置动静交界面,对定常计算,采用为冻结转子(Frozen Rotor)模式。

计算过程中的亚松弛因子均采用CFX软件中的默认值,残差收敛精度设置为0.0001。离散方程的对流项和扩散项均采用High Resolution离散格式,即在梯度变化较小的区域采用高阶迎风格式,在梯度变化较大的区域采用低阶迎风格式,湍动能强度取默认值5%。

研究发现,水泵水轮机在导叶开度50%左右以及更小开度下时流动性能较差,因此本文选取设计开度工况(α=22.04°)、中间开度51.5%(α=16.48°)、极小开度19.5%(α=6.18°)等3个典型开度下的水轮机工况,采用RNG k-ε湍流模型,进行水泵水轮机内部流场的三维湍流定常的数值计算。

2.2 结果分析

(1)性能预测

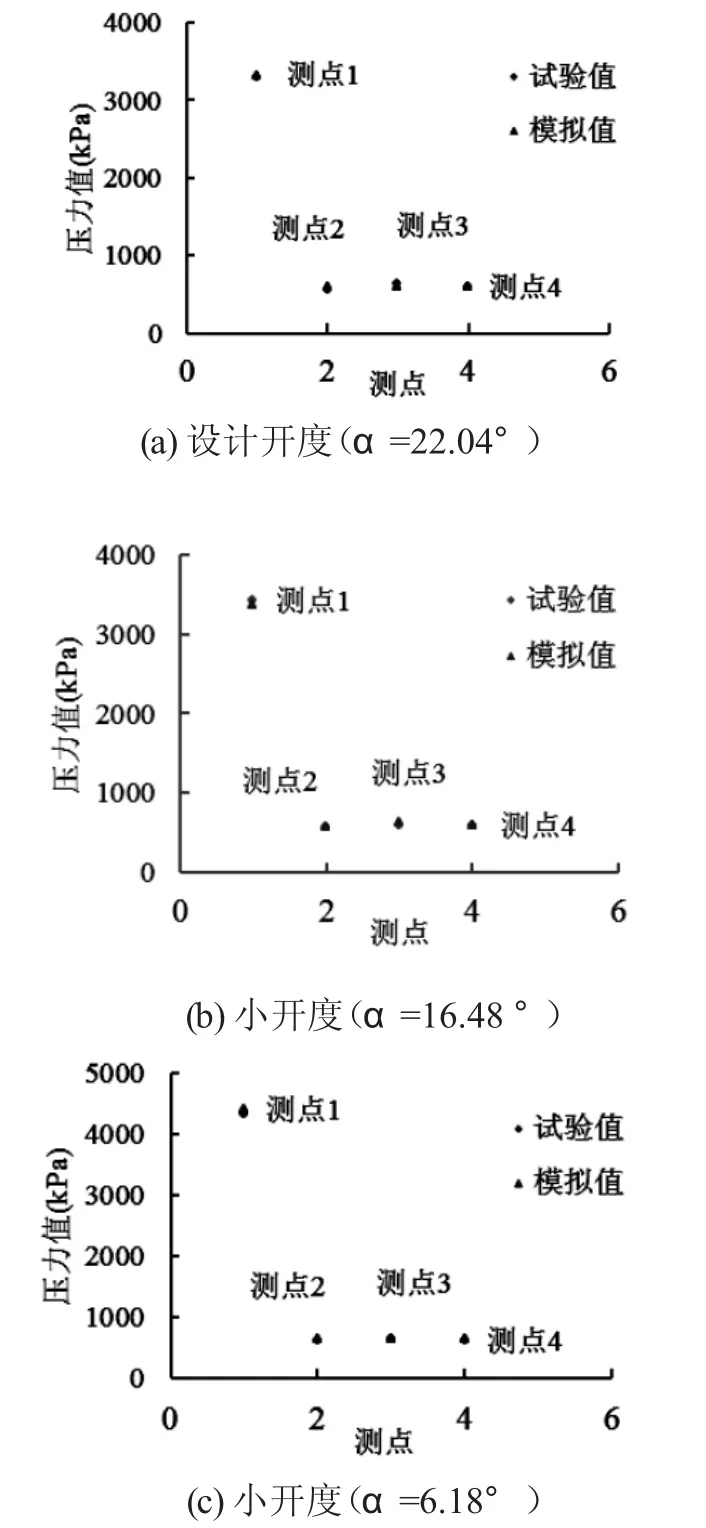

为了获得压力分布情况,该抽水蓄能电站进行了现场实验,在蜗壳进口断面对称布置4个测点,得到其平均值(测点1),在尾水管进口及肘管处各布置了一个测点(测点2、测点3),在尾水管出口断面对称布置4个测点,得到其平均值(测点4),测点示意图如图3所示。为了与试验进行对比,在数值计算中相应位置布置了测点,结果见图4所示。可知,在不同开度下,模拟值与试验值都比较接近,只在肘管处(测点3)存在稍大的误差,但误差不超过7.5%,验证了模型的可靠性。压力值从蜗壳进口到尾水管进口总体呈现下降趋势,在尾水管进口处由于受到上游转轮转动惯性的影响,压力值最低。由于压力脉动的影响,偏离设计开度越多,各个测点的压力值越大。

图3 测点布置示意图

图4 各测点压力值对比

在恒定水头和转速下计算得到不同导叶开度下的各性能参数值如表3所示。可知,水头一定时,随着开度减小,流量和功率随之减小,在设计开度下水泵水轮机的效率比较高,在偏离设计开度时,效率下降比较明显。

表3 不同开度下的性能预测值

(2)各过流部件流动分析

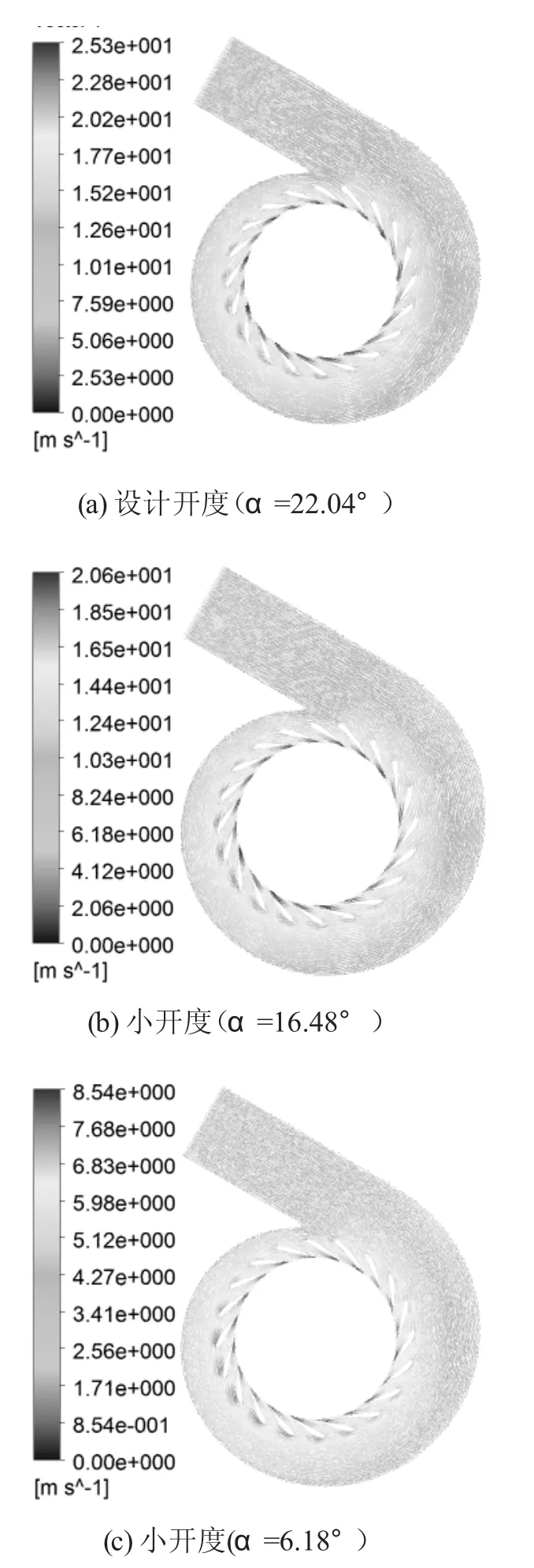

蜗壳与固定导叶主要起到引流作用,图5、图6分别为不同导叶开度下蜗壳中心面上的压力分布图和速度矢量图。可知,从进口到出口蜗壳内压强沿径向均匀降低,压强在圆周方向上具有很好的对称性,在蜗壳隔舌的鼻尖处由于存在小区域的撞击,因此压力稍高。由于20个均匀布置的固定导叶使过流面积减少,使得该区域速度逐渐增大,压力逐渐减小,完成了压能到动能的转化。在所有活动导叶开度下固定导叶的头部均有撞击,因此存在应力集中和速度分布不均匀的情况,该撞击与导叶开度关系不显著。

在不同导叶开度下,蜗壳内部的压力分布和速度矢量的分布规律基本相同,但是数值随着开度的改变而发生了变化,导叶开度越小,蜗壳各部分的压力值越大,速度值越小。

图5 不同导叶开度下蜗壳对称面的压力分布

图6 不同导叶开度下的蜗壳对称面的速度矢量

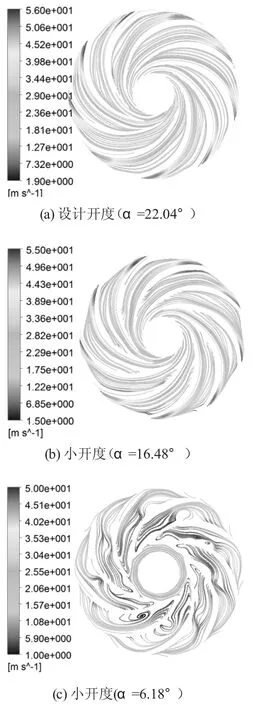

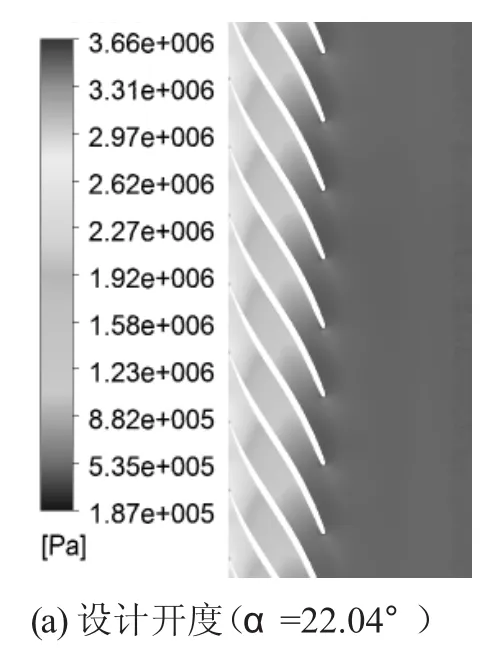

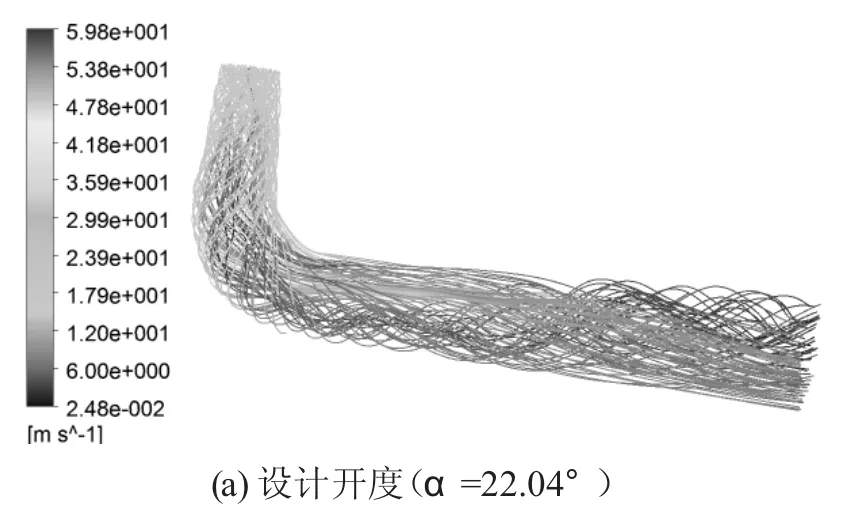

图7、图8分别是活动导叶中心面上的压力分布和速度分布。分析可得,活动导叶区域的压力沿着流动方向下降,速度矢量沿着流动方向增大,速度和压力在活动导叶的圆周方向上的分布具有良好的对称性;在设计开度下活动导叶进口存在很小的撞击脱流现象,活动导叶安放角与流动走向基本一致,水力损失较小;而在小开度下,活动导叶进口有大面积的高压区,说明活动导叶进口撞击比较严重,水力损失较大,导叶开度越小,进口冲击现象越严重,冲击压力越大。

图7 活动导叶区域压力分布图

图8 不同导叶开度下的转轮内的流线分布

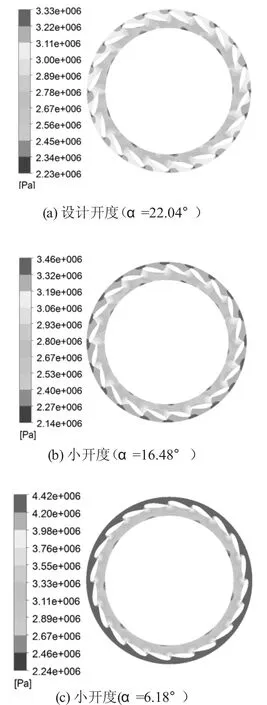

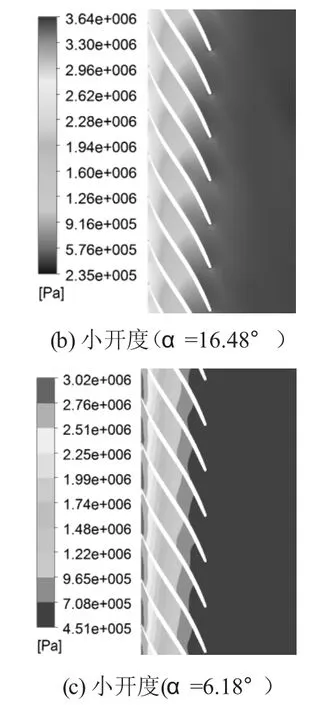

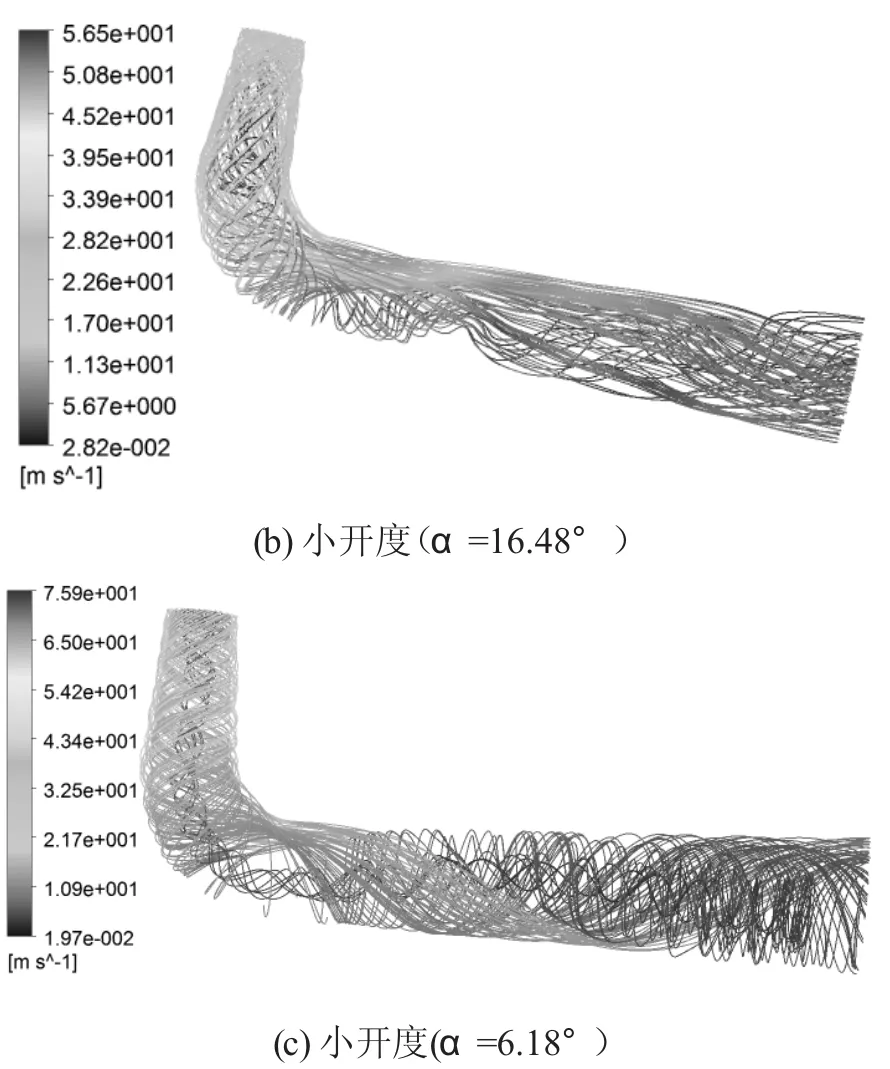

图8是不同导叶开度下转轮内的流线分布,图9是转轮叶片展开面的压力分布图。由图8分析可知,在设计开度下,流动从活动导叶到转轮顺畅,转轮内流线均匀有序,叶片表面没有受到显著地撞击;在小开度下,转轮内流线出现了紊乱,流动状态较差,转轮内出现较大的水力损失。当导叶开度α=6.18°时,转轮进口水流撞击现象严重,并且主要集中在靠上冠区域,水流发生撞击后从上冠向下环横向流动,因此从进口处便产生了涡;在转轮出口流线消失,可能是由于转轮内压力过低发生了大范围的回流现象。

由图9分析可知,转轮压力从进口边到出口边逐渐下降,亦无出现局部突变,叶片工作面与背面的压力梯度不等,且工作面的压降均滞后于背面,因此各个叶片表面两侧存在着一定压力差,从而产生力矩推动整个转轮沿轴向转动。α=16.8°与α=22.04°开度时,转轮叶片工作面和背面的压力变化规律基本相同,只在数值上存在小差异,在α=6.18°开度时转轮进口存在相当明显的撞击,压力比较大。

图9 不同导叶开度下叶片展开面上的压力分布

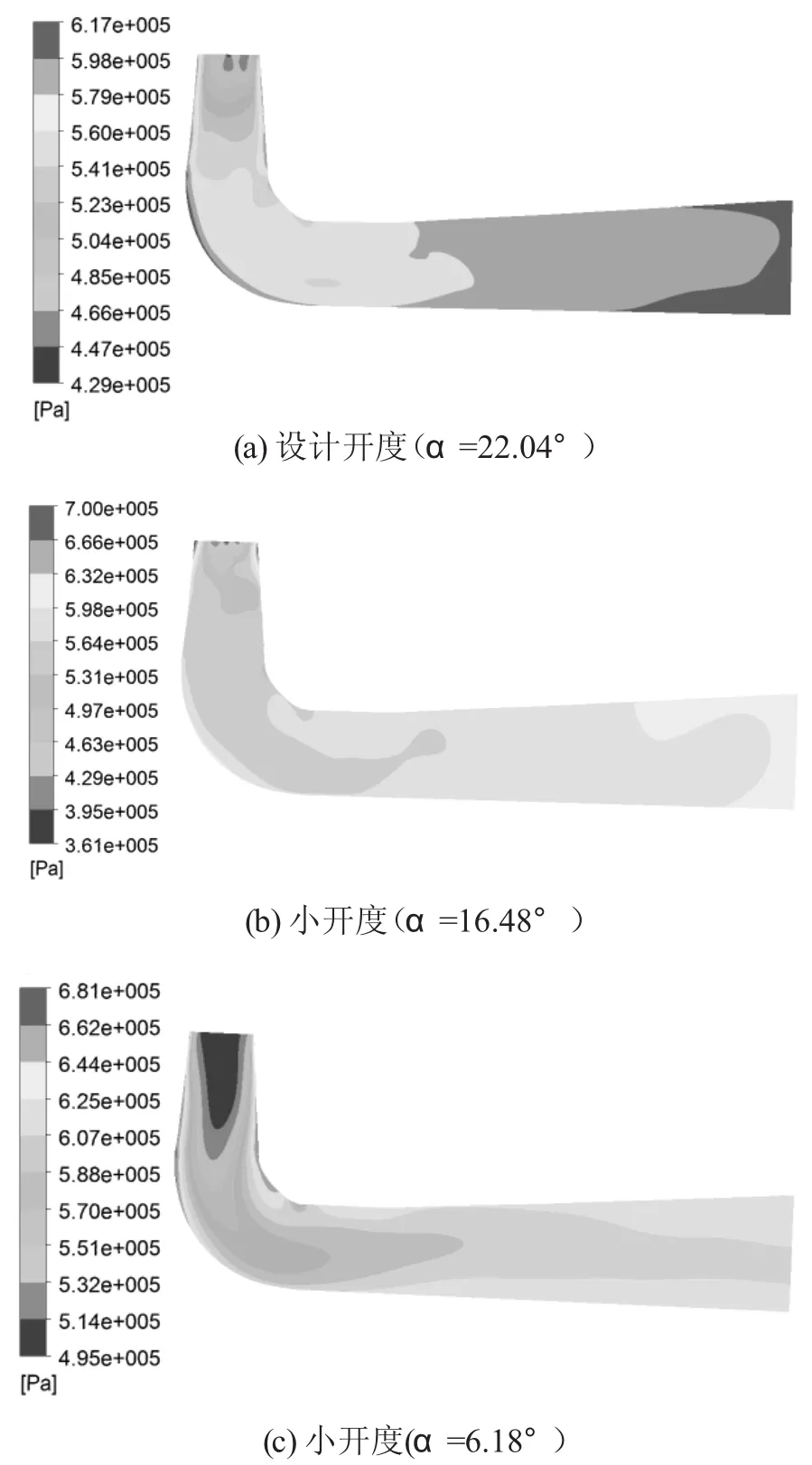

图10、图11分别为尾水管内部流线及中心面上的压力分布图,图12为尾水管进口断面的压力分布。由图10可以看出,流体流经尾水管的弯肘处后出现了明显的涡流,形成涡带,且涡带集中在与蜗壳进口相对的左半部分,而右半部分则流态稳定。在设计开度下,到达出口处涡带基本消失,出口处没有回流现象发生;在非设计开度下,尾水管内流线非常紊乱,涡带几乎贯穿整个尾水管,一直延伸到出口仍没有消失,尤其在α=6.18°的小开度下,尾水管进口回流现象非常严重,涡带几乎充满整个尾水管,流线呈螺旋线分布,在这种工况下尾水管内水力损失非常大。

由图11和图12尾水管的压力分布可以看出,尾水管内的压力沿着径向方向降低,基本均匀对称。在尾水管的进口,由于受到上游转轮转动的惯性作用,进口段还存在较大的旋转速度,因此进口断面中心存在着一定范围的低压区。随着导叶开度减小,尾水管内压力波动幅度增大,尾水管的压力变化越复杂。

图10 尾水管内流线分布

图11 尾水管左右对称面上的压力分布

图12 尾水管进口断面压力分布

3 结论

本文利用CFX14.5软件及RNG k-ε湍流模型对混流式水泵水轮机全流道进行了三维定常数值计算,并与现场试验数据进行对比。结果表明,在设计开度下,水泵水轮机全流道内流动平稳顺畅,随着开度减小,流动越来越不稳定,尤其在尾水管内出现非常复杂的漩涡流动,影响机组的稳定性及产生空化,因此对水轮机小开度工况进行分析具有重要的意义。不同导叶开度的压力的变化趋势基本一致,即从蜗壳进口到尾水管进口压力总体呈现下降趋势,导叶开度越小压力值越大。在设计导叶开度下,水泵水轮机全流道流动比较平稳,蜗壳、导叶以及转轮间的流动过渡顺畅,没有较大的撞击发生;转轮叶片表面没有受到显著地撞击,叶片流道内水力损失较小;尾水管内流动较合理,涡带在尾水管扩散段逐渐消失。

随着导叶开度减小,活动导叶的过流能力减弱,在活动导叶以及转轮进口撞击现象加剧,转轮内流线变得紊乱,转轮流道内水力损失随之增大,涡带逐渐充满整个转轮和尾水管流道。

[1]赵士和.电力市场与抽水蓄能电站[J].水力发电,2002(5):56-57.

[2]徐桂珍.水泵水轮机湍流流态数值模拟[J].中国农村水利水电,2016(4):176-179.

[3]HasmatuchiV,RothS,BoteroF,etal.High-speedflowvisualization in a pump-turbine under off-design operating conditions[C]// Proceedings of the 25th IAHR Symposium on Hydraulic MachineryandSystems.Timisoara:IDPPublishing,2010.

[4]李仁年,刘殿兴,董志强,等.水泵水轮机“S”形区全流道数值模拟[J].排灌机械工程学报,2013,31(5):401-405.

[5]刘锦涛,刘树红,孙跃昆,等.水泵水轮机空载开度压力脉动特性预测[J].工程热物理学报,2012,33(3):411-414.

[6]Bjarne J B,Sverre K D.Numerical computation of the pump turbine characteristics[Z].Lausanne,2002.

[7]冉红娟,许洪元,罗先武,等.可逆式水轮机的数值模拟与性能分析[J].大电机技术,2008(4):45-49.

[8]陶 然,肖若富,杨 魏,等.可逆式水泵水轮机泵工况的驼峰特性[J].排灌机械工程学报,2014,32(11):927-936.

[9]Ran H J,Luo X W,Zhu L,et al.Experimental study of the pressure fluctuations in a pump turbine at large partial flow conditions [J].Chinese Journal of Mechanical Engineering, 2012(25):1205-1209.

[10]王乐勤,刘迎圆,刘万江,等.水泵水轮机泵工况的压力脉动特性[J].排灌机械工程学报,2013,31(1):7-10.

[11]Yan J,Koutnik J,Seidel U,et al.Compressible simulation of rotor-stator interaction in pump-turbines[C]//Timisoara,Romania:Institute ofPhysicsPublishing,2010.

TV136

A

1672-5387(2017)01-0001-07

10.13599/j.cnki.11-5130.2017.01.001

2016-07-11

朱 敏(1993-),女,硕士研究生,研究方向:流体机械过渡过程研究及分析。