风积砂似膏体机械化充填保水采煤技术与实践

2017-02-21刘鹏亮张华兴孙凯华孙万明

刘鹏亮,张华兴,崔 锋,孙凯华,孙万明

(1.煤炭科学研究总院 开采研究分院,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013)

风积砂似膏体机械化充填保水采煤技术与实践

刘鹏亮1,2,张华兴1,2,崔 锋1,2,孙凯华1,2,孙万明1,2

(1.煤炭科学研究总院 开采研究分院,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013)

针对榆阳煤矿垮落法开采导致萨拉乌苏组含水层破坏的严重问题,开发了风积砂似膏体机械化充填采煤技术。充填材料以风积砂为骨料,以碱激发粉煤灰为胶结剂,实验确定了配比为水砂比1∶1.3,质量浓度72%,初始流动度达到210 mm;提出料浆管路输送局部阻力损失计算方法,通过现场自流输送实验,得出单位长度弯头阻力损失为沿程阻力损失的4.26倍,确定了14.9大倍线自流输送管路内径,流量设计精度提高10%以上;采用充填站双制浆系统地下设备池模式,制浆能力达360 m3/h,运行能耗低;提出工作面充填空间整体密闭新方式,密封布消耗量仅为传统挂袋方式的40%。工业性实验表明,采空区充填率达98.5%,工作面无明显来压现象,顶板淋水量小于2 m3/d,地表最大下沉38 mm,满足保水开采要求,且与同类技术相比成本和生产效率均取得较大突破。

充填保水采煤;风积砂似膏体;局部阻力损失;现场自流输送实验;双制浆系统;充填空间整体密闭

陕西中能煤田有限公司榆阳煤矿是陕北侏罗纪煤田榆横矿区(北区)大型矿井之一,年产300万t,煤层赋存和开采条件优越,主采3号煤,厚度3.0~3.6 m,倾角平均1°,埋深190~230 m。矿井地处毛乌素沙漠南缘,属干旱、半干旱气候区,水资源贫乏,生态环境脆弱。煤层上方覆盖40 m左右的厚含水风积砂层,特别是底部5~25 m较稳定的萨拉乌苏组砂砾石含水层直接覆盖在煤系地层露头之上,垮落法开采导水断裂带极易沟通工作面上方的含水层,对煤层安全开采和脆弱的毛乌素沙漠生态环境构成极大威胁。

相较于条带开采、限厚开采等以降低资源回收率为代价减小覆岩破坏程度的保水开采方式[1-2],充填开采通过向采空区回填固体或胶结充填材料,在不损失煤炭资源的前提下达到控制采动损害效果,是理想的环境友好型开采方法。近年来,以废弃矸石、电厂粉煤灰等为主要充填材料的充填采煤技术在我国中东部矿区建(构)筑物下、近水体采煤方面得到快速发展和应用[3-9],取得了显著的经济和环境效益,起到了示范效应。针对西北矿区保水采煤的迫切需求及地表广泛赋存风积砂的特点,就地取材利用风积砂作充填材料实施充填开采势在必行。范立民于2003年提出了风积砂充填采空区的保水采煤技术方案[10],闫少宏等提出了一种巷柱式放顶煤充填开采方法[11],崔锋等对风积砂的基本性质及以其为骨料的胶结充填材料性能进行了测试[12-15],上述成果促进了风积砂充填采煤技术的发展,但尚未形成与风积砂充填材料特性相适应的料浆制备、输送系统及充填采煤工艺,工程实践缺乏,此外,充填采煤效益关系到该技术的推广应用价值,从材料、系统、工艺入手提高充填开采生产能力、降低成本具有重要意义。

笔者及其团队历经3 a,研发出高流动性风积砂似膏体充填材料,建立了14.9大倍线自流输送系统,采用双制浆系统低能耗充填站模式,提出工作面充填空间整体密闭新方式,形成了较为完善的高效低成本风积砂似膏体充填采煤技术,在榆阳煤矿2307综采充填面进行了成功试采,满足保护上覆含水层要求,为促进充填保水采煤技术在西北矿区应用提供了参考和借鉴。

1 实验矿井及工作面概述

榆阳煤矿井田面积13.0 km2,地表为沙漠滩地及半固定沙丘地貌,地形起伏不大,如图1所示。井田内新生界风积砂层平均厚约43 m,由上更新统萨拉乌苏组孔隙潜水和中更新统离石黄土孔隙裂隙潜水含水层所组成。矿井勘探期间抽水资料及邻近矿井生产实践表明:萨拉乌苏组孔隙含水层由中粗粒砂构成,含砂量较高,质地较纯,单位涌水量q=1.375~2.596 L/(s·m),渗透系数k=14.234~27.463 m/d,属中等—偏强含水层,是沙漠生态环境保护的重要屏障。该含水层之下,发育由第四系中更新统离石组黄土和新近系上新统保德组-静乐组红土共同构成的隔水层。基岩含水层主要有基岩风化带含水层和煤系砂岩含水层,其中煤层上覆顶板砂岩、中砂岩含水层属弱含水的砂岩裂隙含水层。在传统高强度垮落法开采条件下,覆岩隔水层易遭到破坏,萨拉乌苏组孔隙潜水发生漏失,工作面涌水量曾达到790 m3/h。

图1 榆阳煤矿地表风积砂风貌

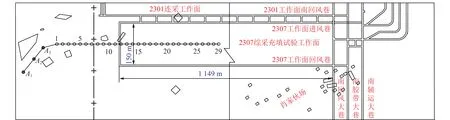

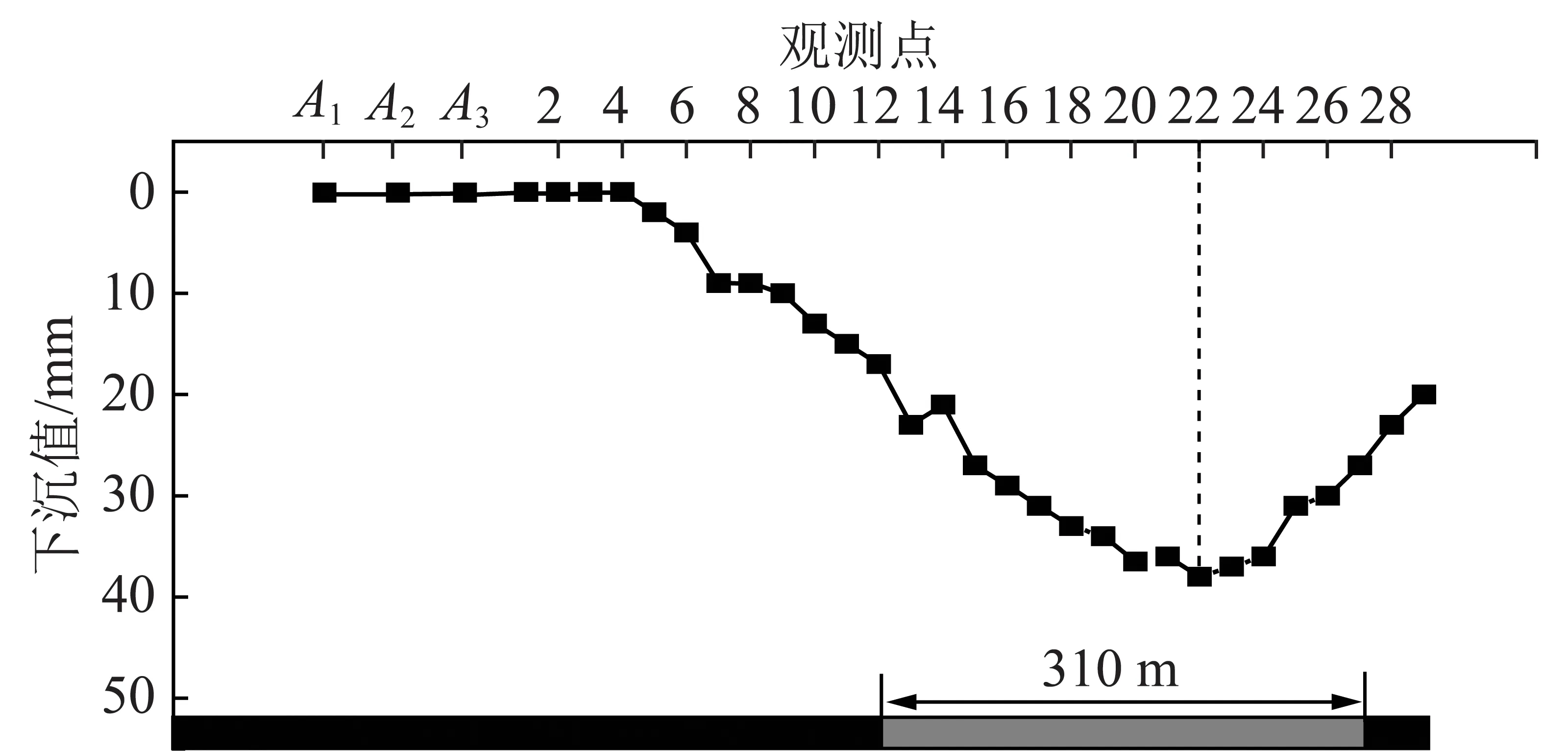

2307综采充填实验面位于矿井西南部,北邻2301连采工作面,南部为未采区,西为矿区边界煤柱,东邻南部回风大巷。工作面走向长1 149 m,宽150 m(不含两巷),采厚平均3.5 m,倾角0.28°。煤层底板标高+966~+971 m,地面标高+1 160~+1 169 m,埋深190~198 m。地表有肖家伙场零星分布的民房。为监测地表移动变形情况,在开切眼上方设置走向观测线1条,其中,控制点3个:A1,A2,A3,点间距50 m;观测点29个:1~29号,点间距20 m,测线总长度690 m,如图2所示,符合采动影响观测要求。从工作面开采起每月进行一次观测工作。

图2 2307综采充填工作面及地表移动变形观测点

2 风积砂似膏体充填材料特性

2.1 充填材料组成

(1)风积砂

在榆阳煤矿地表不同位置风积砂层采集28个砂样,通过显微镜观察(图3)[14],主要矿物成分为石英、长石、云母等;X射线衍射仪分析得出化学成分为SiO2,Al2O3,CaO,Fe2O3和MgO等,主要成分SiO2和Al2O3分别占到65.75%和12.83%;筛分实验表明,风积砂粒径大部分集中于0.075~0.600 mm,平均0.249 mm,最大不超过1.0 mm,属特细砂,不均匀系数Cu=2.49,曲率系数Cc=1.03;堆积密度1.503~1.543 g/cm3,孔隙率40.2%~42.5%;表观密度2.571~2.599 g/cm3[13-14]。

图3 风积砂显微镜照片[14]

(2)胶结材料

碱激发胶结材料是近年发展起来的一种新型无机非金属胶凝材料,以具有火山灰性质或潜在水硬活性物料(如矿渣、粉煤灰等)为主料,加入碱性激发剂对其进行活性激发产生水硬性胶结性能。该材料充分利用工业废弃物,成本较低,而强度、抗酸碱性、抗碳化性等均优于硅酸盐水泥[16]。本充填材料选用以粉煤灰为主料,石灰、石膏、水泥为碱性激发剂的胶结材料。

粉煤灰采用锦界国华电厂的Ⅲ级粉煤灰,其主要成分为SiO2,Al2O3,Fe2O3,FeO,CaO,TiO2等,平均表观密度2.179 g/cm3;生石灰采用钙质生石灰,参考建筑生石灰的标准(JC/T479—1992);石膏参照建筑材料的要求应达到GB9776—2008规定1.6级;水泥为32.5号普通硅酸盐水泥。

(3)水

充填材料的制备可利用矿井水。

2.2 充填材料配比实验

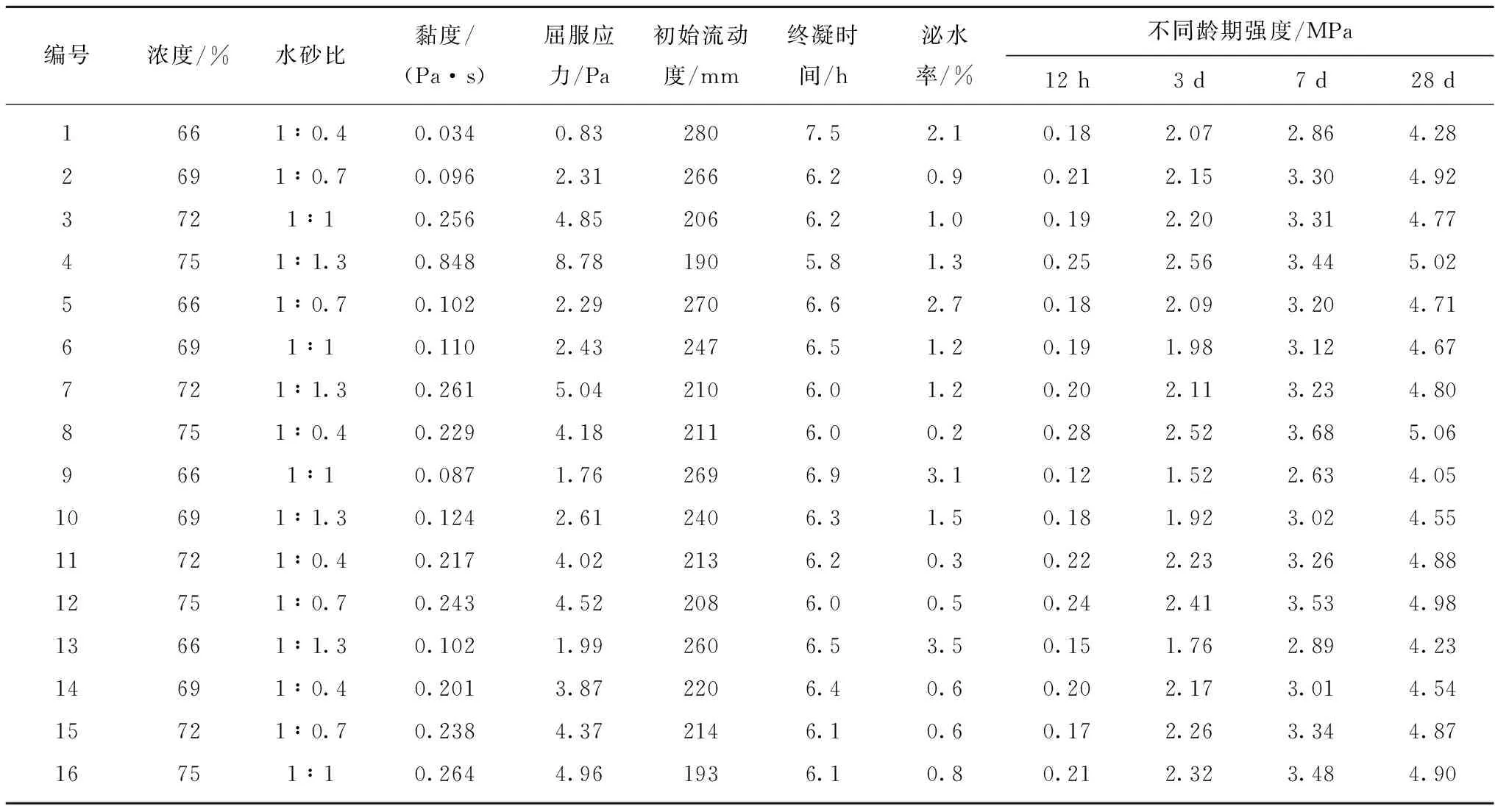

充填料浆的流变参数(流动度、黏度、屈服应力)及充填体终凝时间、泌水率、强度是胶结充填材料的主要性能指标。实验采用2因素4水平正交实验法进行了不同配比充填材料性能测试,质量浓度66%,69%,72%,75%,水砂比1∶0.4,1∶0.7,1∶1,1∶1.3。料浆流动度测量如图4所示,实验结果见表1。

图4 风积砂似膏体流动度测量

与当前矿山胶结充填材料相比[17-19],风积砂似膏体充填材料整体呈现出流动性强和强度较高的特征。从满足性能指标并尽可能多利用风积砂的角度,最终选择了水砂比1∶1.3,质量浓度72%的方案。

3 大倍线自流输送可行性分析及管路内径确定

3.1 料浆管路输送局部阻力损失分析

榆阳煤矿充填站位于工业广场,料浆输送管路沿垂直钻孔、充填管路通道、南回风大巷和2307工作面回风巷到达最远的开切眼位置,长度L=2 350 m,起点和终点高差H=158 m(图5),充填倍线N=L/H=14.9,已超过当前矿山最大自流倍线11.76[20]。充填料浆输送存在泵送和自流两种,鉴于风积砂似膏体浆体强流动性优势,对自流输送方式进行可行性研究。

表1 充填材料配比实验结果

Table 1 Experimental results of backfill material proportioning

编号浓度/%水砂比黏度/(Pa·s)屈服应力/Pa初始流动度/mm终凝时间/h泌水率/%不同龄期强度/MPa12h3d7d28d1661∶0.40.0340.832807.52.10.182.072.864.282691∶0.70.0962.312666.20.90.212.153.304.923721∶10.2564.852066.21.00.192.203.314.774751∶1.30.8488.781905.81.30.252.563.445.025661∶0.70.1022.292706.62.70.182.093.204.716691∶10.1102.432476.51.20.191.983.124.677721∶1.30.2615.042106.01.20.202.113.234.808751∶0.40.2294.182116.00.20.282.523.685.069661∶10.0871.762696.93.10.121.522.634.0510691∶1.30.1242.612406.31.50.181.923.024.5511721∶0.40.2174.022136.20.30.222.233.264.8812751∶0.70.2434.522086.00.50.242.413.534.9813661∶1.30.1021.992606.53.50.151.762.894.2314691∶0.40.2013.872206.40.60.202.173.014.5415721∶0.70.2384.372146.10.60.172.263.344.8716751∶10.2644.961936.10.80.212.323.484.90

图5 2307工作面充填管路路线

根据流体管路输送的伯努利方程,充填料浆自流输送能量方程为

式中,ρ为料浆密度,kg/m3;g为重力加速度,9.81 m/s2;v为出口料浆流速,m/s;I为管路总阻力损失,Pa。

式(1)表明,若能够实现料浆自流输送,管路起点和终点高差势能应克服其在管路输送过程中的阻力损失,并使出口料浆满足一定的流量要求。可见,确定输送过程阻力损失大小对分析自流输送可行性十分重要。

管路阻力损失包括直管段沿程阻力损失Is和以90°弯头位置为主的局部阻力损失Ib两部分。

(1)沿程阻力损失Is为直管段总长度Ls与单位长度沿程阻力损失is之积。is常用计算公式为

式中,τ0为料浆屈服应力,Pa;D为管路内径,m;η为料浆黏度,Pa·s。

(2)由于料浆在管路弯头段流动规律复杂,所见文献中管路局部损失被整体考虑,且按管路总沿程阻力损失的10%~20%计算[21-22],即式(2)表示为

各矿山充填管路铺设路线不同,弯头数目不一致甚至差异较大,采用简单估算将造成较大的误差。弯头作为管路的一部分,其内径、通过的料浆参数与直管相同,因此弯管段阻力损失亦采用单位长度为计算单位,并以单位长度沿程阻力损失is的倍数k表示单位长度局部阻力损失ib,即

将式(3),(4)及直管长度Ls、弯管累计长度Lb代入式(2),得到

式中,Lb=nπr/2,n为弯头个数,r为弯头曲率半径,m。

相比式(3),(5)局部阻力损失中包含了具体管路的弯头参数及单位长度局部阻力损失与沿程阻力损失的倍数关系,通过测试得到k值的大小即可确定局部阻力损失。

3.2 现场自流输送实验

理论分析、数值模拟和环管实验在充填料浆管路输送规律研究中发挥了重要作用[23-25],但由于料浆输送过程的复杂性以及模拟相似比较大等问题,所得结果常与实际存在偏差。而利用矿井闲置管路按照与设计相近的倍线、长度在现场进行料浆输送实验,可为研究料浆输送规律提供更准确的实验参数。

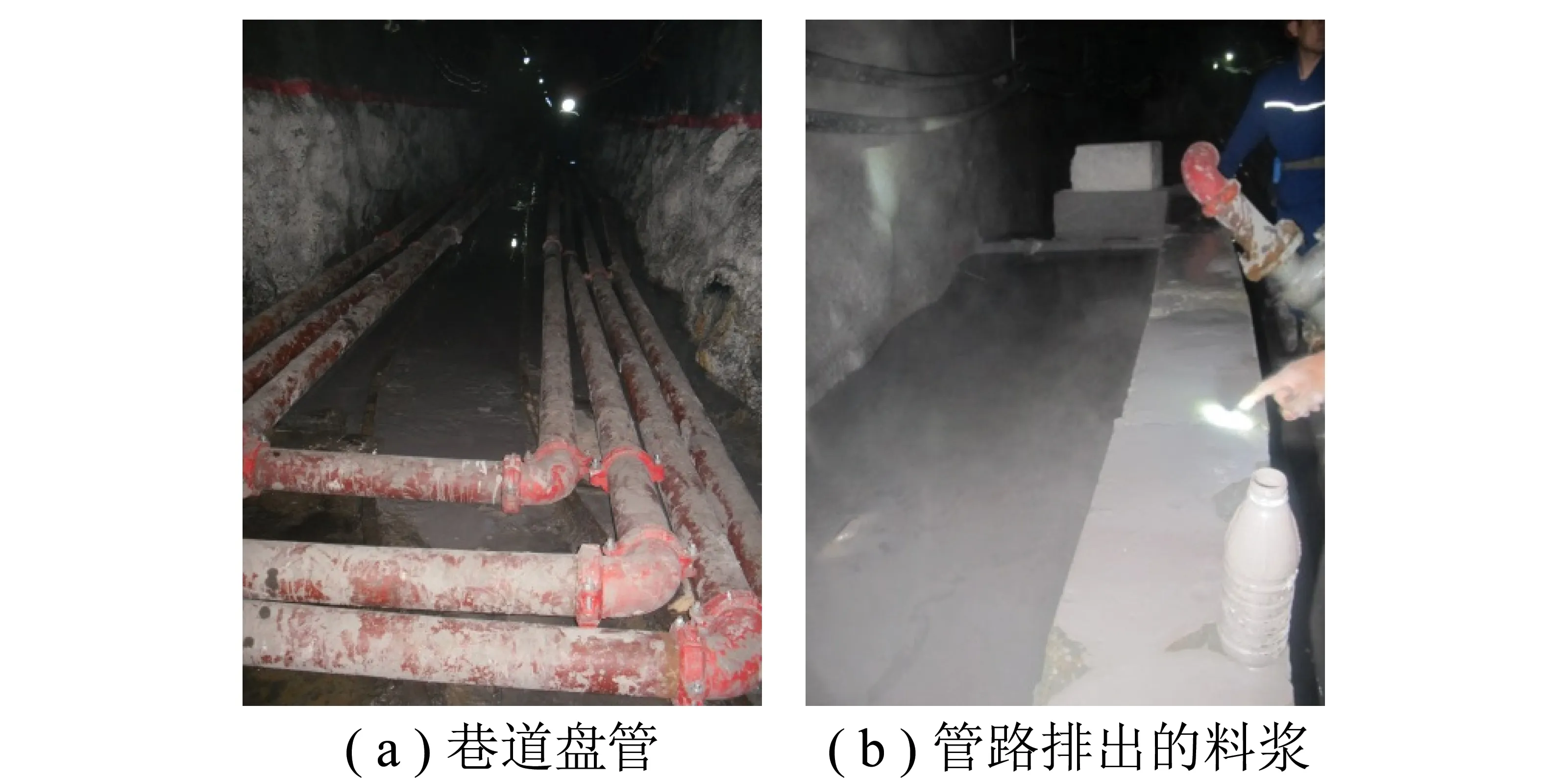

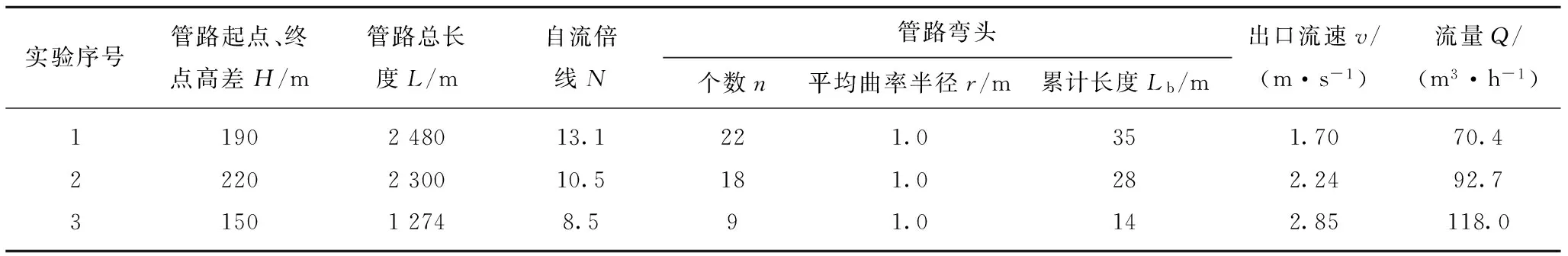

风积砂似膏体现场自流输送实验的目的是确定k值大小,为榆阳煤矿14.9大倍线自流输送可行性分析及管径选型提供依据。实验利用某矿场地进行,地面设简易制浆站,所用充填材料与实际充填完全一致。输送管路利用闲置排水管,型号为φ133 mm×6无缝钢管,内径121 mm,管路总长2 480 m,由145 m垂直管和2 335 m井下管组成,

倍线13.1,井下巷道存在较大的坡度,因此部分线路呈现一定的起伏。为了尽量少占用生产巷道且多设置弯头,局部采用盘管方式,管路中弯头(均为90°)共计22个。

多次实验可减小数据误差。进行全长管路输送实验后,通过拆卸管路减小总长度改变相应的自流倍线、弯管数量,再次进行了2次料浆输送实验。巷道内盘管及实验排出的料浆如图6所示。3次实验管路参数及流速见表2。

图6 大倍线自流输送实验现场

表2 大倍线自流输送实验结果

可以看出:

(1)风积砂似膏体料浆实现了倍线8.5,10.5和13.1条件下自流输送,流量随倍线增加而减小,倍线13.1条件下流量可达到70.4 m3/h,可以预见,榆阳煤矿14.9倍线下自流输送是可行的,流量要求可通过管径调节实现。

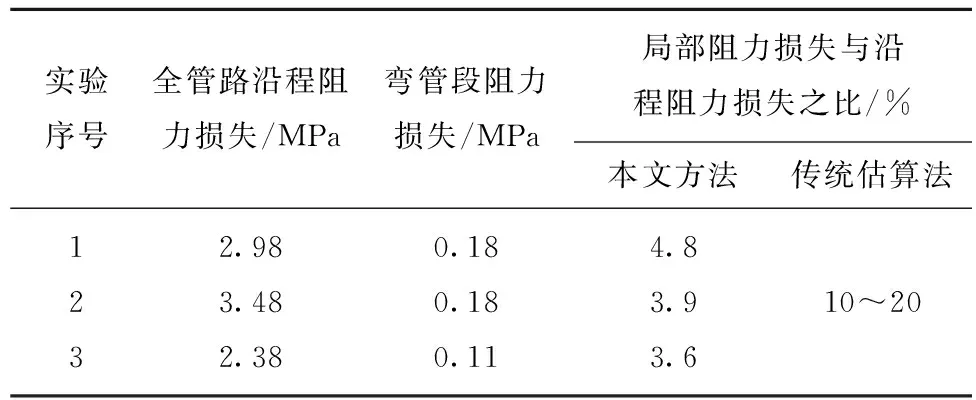

(2)将3次输送实验相关数据代入式(5),求得k1=4.38,k2=4.16,k2=4.24,平均值k=4.26,即单位长度弯管局部阻力损失为直管阻力损失的4.26倍。计算得3次输送实验直管段、弯管段阻力损失见表3,弯管段阻力损失与直管段之比分别为4.8%,3.9%和3.6%,均未达到传统估算法中的10%~20%,说明后者局部阻力损失及总阻力损失计算偏大,从而得出的出口料浆动能即流速偏低,相同流量要求下将造成管径设计偏大。

3.3 榆阳煤矿输送管路内径确定

榆阳煤矿充填料浆输送管路中弯头个数n=5,曲率半径r=1.5 m,弯管段累计长度Lb=n(πr)/2=12m,则直管段长度Ls=L-Lb=2 338 m。将管路参数、风积砂似膏体料浆流变参数及k=4.26代入式(5),得到几组常用管路内径对应的料浆流速及流量,见表4。根据单管路180 m3/h的流量设计要求,选择了内径156 mm、壁厚10 mm的16Mn无缝钢管管路。系统建成后测得管路出口实际流速2.66 m/s,流量184 m3/h,与设计误差仅1.7%,满足生产要求。而采用传统估算法,整体局部阻力损失按沿程阻力损失最低10%考虑,通过式(3)得到流量180 m3/h条件下管路内径D=0.16 m,将其代入式(5)并结合榆阳煤矿实际流量和管径关系,预计流量达到202 m3/h以上,误差率达到12%。

表3 本方法与传统估算法中管路局部阻力损失对比

Table 3 Comparison of local resistance loss in the pipeline between this method and the traditional

实验序号全管路沿程阻力损失/MPa弯管段阻力损失/MPa局部阻力损失与沿程阻力损失之比/%本文方法传统估算法12.980.184.823.480.183.910~2032.380.113.6

表4 管径与流速、流量对应值

Table 4 Corresponding value of pipe diameter,flow velocity and flow

序号管路内径/m流速/(m·s-1)流量/(m3·s-1)10.0650.3431.620.1091.1988.830.1562.64181.040.1652.98203.4

管路输送实验和实践表明,局部阻力损失考虑弯管段具体长度,并通过实验获取单位长度局部阻力损失与沿程阻力损失的倍数关系,可较准确的得到管路局部阻力损失大小,使得流量设计精度比传统估算法提高10%以上。

4 双制浆系统低能耗充填站模式

风积砂似膏体充填料浆制备系统由初浆罐、辅料罐(储装激发剂)、水泥罐、成浆罐、风积砂筛分输送系统及粉煤灰库组成。制浆过程为:向初浆罐注入定量水,启动搅拌电机,注入粉煤灰制成初浆;风积砂原料采用偏心式同步水平筛(筛孔尺寸25 mm)除杂,成品砂通过带式输送机和电子胶带秤完成输送和计量;初浆、辅料、水泥和风积砂按照设定比例输送至成浆罐均匀搅拌。料浆制备过程物料定量输送、液位监测等均采用自动化控制。

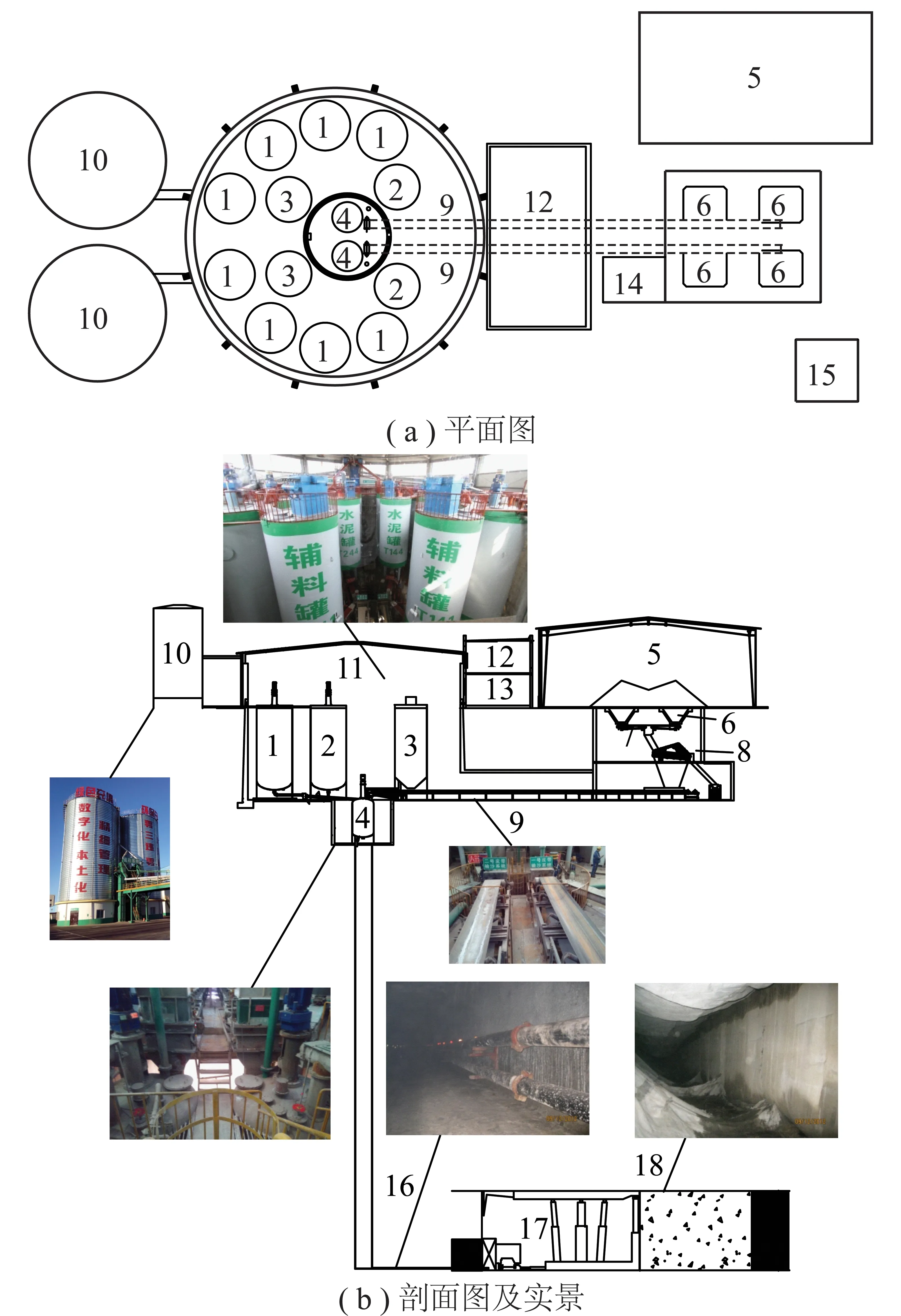

国内外充填站制浆能力仅60~150 m3/h,且常采用单套系统运行,成为制约充填开采生产能力的因素之一。鉴于此,本充填站采用两套180 m3/h制浆系统集中布置同时作业,平面如图7(a)所示,制备的浆液通过2条管路输送至工作面,最大充填能力达到360 m3/h。双制浆系统主要设备见表5。

表5 双制浆系统主要设备

Table 5 Main equipments of double pulping systems

序号设备名称规格型号数量备注1初浆罐100m38每系统4个2辅料罐80m32每系统1个,储装生石灰和石膏混合料3水泥罐80m32每系统1个4成浆罐16m32每系统1个5风积砂筛分输送系统200t/h2每系统1套6粉煤灰库1800m32每系统1个

图7 榆阳煤矿充填站布置及实景

由于储料罐高度较大,向上供水、打灰、输料过程造成较大的能耗浪费,增加运行成本。因此,充填站设计采用地下设备池的方式,如图5(b)所示:初浆罐、辅料罐、水泥罐置于地面以下10 m,罐体顶部与地面平行,实现水平打灰;风积砂存储、筛分、输送系统由地面至下方10 m依次布置,筛分过程风积砂自然向下输送;成浆罐置于地面以下15 m、设备池中央,顶部与上述设备底部齐平,初浆及各类物料向其水平输送,取得了明显的降低能耗效果。现场设备池中制浆设备如图7(b)所示。

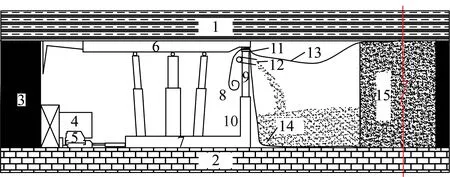

5 工作面充填空间整体密闭新方式

胶结充填采煤工作面采用短步距“采煤—充填—充填体凝固”循环工序向前推进,每个循环采煤后如何高质量、快速地构建充填空间是提高充填效率的途径之一。目前常采用在支架后方吊挂高强纤维布缝制的充填袋,向袋内充入充填浆液的方式[5],解决了在地质环境复杂的采空区构建密闭空间的难题,但存在工人作业环境不安全,挂袋数量多,布料消耗量大等问题。

提出了充填空间整体密闭新方式:采煤后,将纤维布沿支架后方顶底板全面积铺设,在支架位置依靠其机械力将上下两层纤维布挤紧,由此后方采空区形成密闭空间,如图8所示。支架具备的相关结构和功能如下:后部设操作间,采空区侧为固定挡板和升降挡板,固定挡板与液压支架底座为一体,升降挡板与固定挡板滑移连接,其顶端设置柔性垫。充填空间整体密闭的具体操作为:从工作面开切眼开始,在支架后方将纤维布沿顶板、开切眼煤壁和底板全长铺设,纤维布的两个余边拉至支架操作间,然后升起升降挡板,将顶、底布夹持在升降挡板与顶梁之间,工作面两端头将纤维布缝合或密闭处理,即形成封闭的充填空间。风积砂似膏体料浆通过管路充入后部空间直至充满。充填体凝固期间,工人在支架操作间续接纤维布为下个循环做准备。当充填体凝固强度达到要求后,降下升降挡板,支架前移,将纤维布从充填体上脱下,进行下个循环采煤充填作业。正在脱下纤维布的充填体如图7(b)中的充填体所示。

图8 工作面充填空间整体密闭示意

充填空间整体密闭新方式的优势:工人全程在支架操作间作业,安全性得到保障;利用支架机械力实现纤维布密封,降低了工人劳动强度,提高了作业效率;布料消耗量大幅度减少,以2307工作面为例,若采用袋式充填,袋尺寸按照10 m(长)×3 m(宽)×3.5 m(高)考虑,整个采空区需挂袋6 000个,布料总用量90万m2;采用本方式布料消耗约36万m2,减少54万m2,仅为挂袋方式的40%。

6 风积砂似膏体机械化充填采煤实践

6.1 充填采煤系统运行

2012年10月,榆阳煤矿风积砂似膏体机械化充填采煤系统建成,11月底进行了2307工作面充填开采工业性实验。截止2013年12月中旬,工作面共推进310 m,采出煤量21.3万t,共充填料浆约17万m3,消耗风积砂11.1万t、粉煤灰8.3万t、激发剂1.2万t、矿井水8.5万t。后因矿井关闭,充填开采未能继续实施。

工业性实验前期,系统磨合度不足,工人对充填工艺操作尚不熟练,现场实施问题较多,生产效率较低,后期逐渐发挥了较高水平。

6.2 保水采煤效果

工作面共进行了72个采煤充填循环。每个循环结束后沿工作面全长对充填接顶情况进行察看和记录。由于充填体泌水率低以及现场管理严格,统计结果表明,采空区平均充填率高达98.5%。

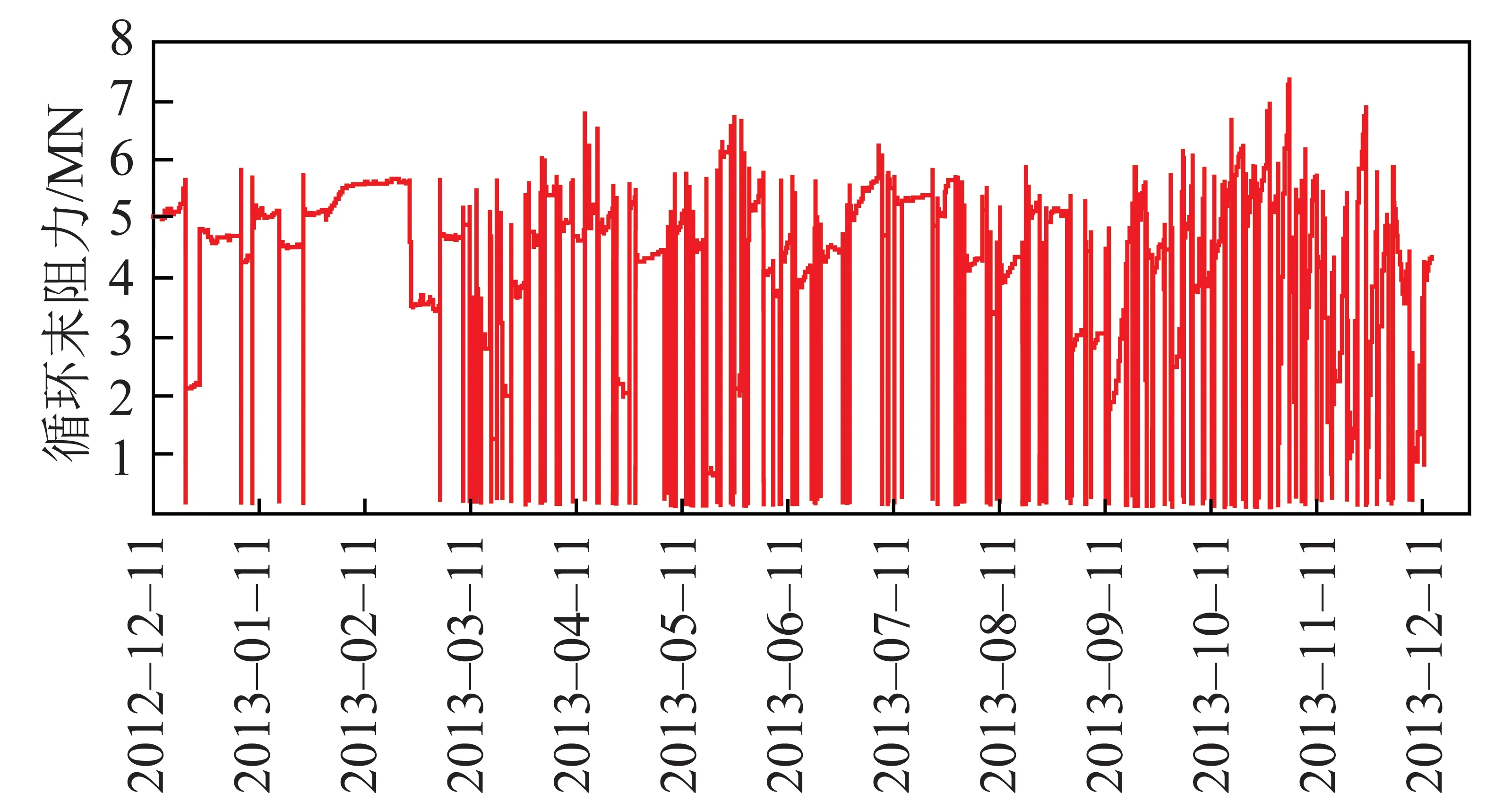

工作面共有综采充填支架88架,每隔10架设置1个压力测站。2012-12-11—2013-12-11的实测数据表明,工作面中部压力相对较大,往机头、机尾逐渐减小,但顶板压力整体较小,随工作面推进变化趋势较平缓,顶板没有明显的周期来压。工作面中部47号支架工作阻力-时间(P-T)曲线如图9所示。

图9 工作面中部47号支架P-T曲线

图10 地表下沉曲线与工作面相对位置

地表最终下沉曲线如图10所示,最大下沉38 mm,位于22号测点,距开切眼水平距离196 m。地表建筑物未受影响。

基于上述实测数据,建立相似材料模型对2307工作面垮落法开采和风积砂似膏体充填开采上覆岩层破坏程度进行分析:垮落法开采“三带”特征明显,导水断裂带高度145 m,贯穿隔水层,萨拉乌苏组潜水遭到破坏;充填开采顶板未发生垮落,仅在下位顶板产生少量离层,未对隔水层产生破坏,实测工作面顶板淋水量小于2 m3/d。表明风积砂似膏体充填开采覆岩破坏轻微,实现了保护水资源的效果。

6.3 生产效率和成本

据笔者调研统计,目前胶结充填采煤单工作面生产能力20万~30万 t/a,吨煤充填成本110~140元。相比之下,本技术通过采用大能力充填系统和工作面充填空间整体密闭方式,每2 d完成步距6.4 m的采煤充填循环,月推进度88 m,生产能力达到60万 t/a,提高近1倍;由于风积砂就地取材,同时制浆工艺简单、充填站能耗低、自流输送、工作面密闭布料消耗量小等多项措施优化,吨煤充填成本约81.5元(表6),降低35%。

表6 风积砂似膏体吨煤充填成本构成

Table 6 Ton coal filling cost of aeolian sand paste-like 元

充填材料(含密封布)费固定资产折旧费充填系统运行费人工费其他合计55.37.31.17.010.881.5

7 结 论

(1)风积砂似膏体充填材料以风积砂为骨料,以碱激发粉煤灰为胶结材料,具有料浆流动性强和充填体强度较高等特征,实验确定了配比为水砂比1∶1.3,质量浓度72%。

(2)提出料浆管路输送局部阻力损失计算方法,通过现场自流输送模拟实验,得出单位长度弯头阻力损失为沿程阻力损失的4.26倍,选定了14.9大倍线自流输送管路内经,使流量设计精度提高10%以上。

(3)充填站采用双制浆系统低能耗布置模式,工作面充填空间采用整体密闭新方式,提高了充填效率,降低了成本。

(4)采空区充填率、工作面支架工作阻力、顶板淋水量、地表下沉监测表明,风积砂似膏体充填开采对覆岩破坏程度轻微,上覆含水层得到有效保护,且该技术生产效率和成本取得较大突破。

(5)鉴于风积砂似膏体充填体良好的力学性能及岩层移动控制效果,应优化充填材料配比、研究部分充填开采可行性以进一步提高经济效益,推动该技术在西北矿区保水采煤方面更广阔的应用前景。

[1] 夏玉成,杜荣军,孙学阳,等.陕北煤田生态潜水保护与矿井水害预防对策[J].煤炭科学技术,2016,44(8):39-45. Xia Yucheng,Du Rongjun,Sun Xueyang,et al.Countermeasure of ecologic phreatic water protection and mine water disaster prevention in northern Shaanxi Coalfield[J].Coal Science and Technology,2016,44(8):39-45.

[2] 范立民,马雄德,冀瑞君.西部生态脆弱矿区保水采煤研究与实践进展[J].煤炭学报,2015,40(8):1711-1717. Fan Limin,Ma Xiongde,Ji Ruijun.Progress in engineering practice of water-preserved coal mining in western eco-environment frangible area[J].Journal of China Coal Society,2015,40(8):1711-1717.

[3] 缪协兴.综合机械化固体充填采煤技术研究进展[J].煤炭学报,2012,37(8):1247-1255. Miao Xiexing.Progress of fully mechanized mining with solid backfilling technology[J].Journal of China Coal Society,2012,37(8):1247-1255.

[4] 胡炳南.我国煤矿充填开采技术及其发展趋势[J].煤炭科学技术,2012,40(11):1-5,18. Hu Bingnan.Backfill mining technology and development tendency in China coal mine[J].Coal Science and Technology,2012,40(11):1-5,18.

[5] 冯光明,孙春东,王成真,等.超高水材料采空区充填方法研究[J].煤炭学报,2010,35(12):1963-1968. Feng Guangming,Sun Chundong,Wang Chengzhen,et al.Research on goaf filling methods with super high water material[J].Journal of China Coal Society,2010,35(12):1963-1968.

[6] 刘建功,赵利涛.基于充填采煤的保水开采理论与实践应用[J].煤炭学报,2014,39(8):1545-1551. Liu Jiangong,Zhao Litao.Theory of water protection and practice application in mining based on the backfilling mining technology[J].Journal of China Coal Society,2014,39(8):1545-1551.

[7] 孙爱国,杨耀文.五沟煤矿含水层下矸石充填开采实践[J].能源技术与管理,2015,40(6):105-107. Sun Aiguo,Yang Yaowen.The practice of backfilling mining under aquifer in Wugou Coal Mine[J].Energy Technology and Management,2015,40(6):105-107.

[8] 邱梅,施龙青,于小鸽,等.似膏体充填开采防止高承压底板水突出研究[J].采矿与安全工程学报,2016,33(3):409-414,422. Qiu Mei,Shi Longqing,Yu Xiaoge,et al.On preventing the high pressure water-inrush from floor with paste-like backfill mining[J].Journal of Mining & Safety Engineering,2016,33(3):409-414,422.

[9] 张吉雄,李猛,邓雪杰,等.含水层下矸石充填提高开采上限方法与应用[J].采矿与安全工程学报,2014,31(2):220-225. Zhang Jixiong,Li Meng,Deng Xuejie,et al.Method and application of extending mining upper limit under aquifer by gangue backfill mining[J].Journal of Mining & Safety Engineering,2014,31(2):220-225.

[10] 范立民.陕北浅埋煤层采空区回填减沉保水实验方案[R].西安:陕西省煤田地质局,2003.

[11] 闫少宏,刘全明,张华兴,等.浅埋薄基岩含水层下巷柱式放顶煤充填开采技术[J].煤炭科学技术,2008,36(1):1-3,14. Yan Shaohong,Liu Quanming,Zhang Huaxing,et al.Backfill mining technology for gateway and pillar top coal caving mining under aquifer of shallow thin bedrock[J].Coal Science and Technology,2008,36(1):1-3,14.

[12] 崔锋,张华兴.风积砂井下充填可行性分析[J].煤矿开采,2009,14(3):42-43,56. Cui Feng,Zhang Huaxing.Feasibility analysis of aeolian-sand for underground stowing[J].Coal Mining Technology,2009,14(3):42-43,56.

[13] 孙凯华.风积砂似膏体煤矿充填材料特性实验研究[J].煤炭技术,2014,33(5):262-265. Sun Kaihua.Experimental research on aeolian sand paste-like stowing material for mine[J].Coal Technology,2014,33(5):262-265.

[14] 孙凯华,刘鹏亮,孙万明,等.风积沙似膏体煤矿充填材料的研究及应用[J].金属矿山,2016(4):172-176. Sun Kaihua,Liu Pengliang,Sun Wanming,et al.Research and application on aeolian sand paste-like stowing material for mine[J].Metal Mine,2016(4):172-176.

[15] 王晓东.风积砂质高浓度胶凝充填材料性能与粉煤灰掺量关系分析[J].工程地质学报,2016,24(1):78-86. Wang Xiaodong.Relationship between engineering performance and mix proportion of fly ash for cemented and high concentration backfill material with wind blown sand as aggregate[J].Journal of Engineering Geology,2016,24(1):78-86.

[16] 蒋建宏.泥浆固化矿山充填材料的制备、结构及性能研究[D].湘潭:湖南科技大学,2012:7. Jiang Jianhong.Study on preparation,structures and properties of mine backfill materials from mud solidification[D].Xiangtan:Hunan University of Science and Technology,2012:7.

[17] 卢央泽.基于煤矸石似膏体胶结充填法控制下的覆岩移动规律研究[D].长沙:中南大学,2006:24,33. Lu Yangze.Study on the movement law of overlying strata under the control of coal gangue paste filling method[D].Changsha:Central South University,2006:24,33.

[18] 付毅,谢源,刘道昆,等.膏体浆料管道自流充填新技术实验[J].有色全属,2003,55(5):8-11. Fu Yi,Xie Yuan,Liu Daokun,et al.New technology test of self flowing filling slurry pipeline[J].Nonferrous Metal,2003,55(5):8-11.

[19] 张静文,倪文,胡文,等.钢渣胶凝体系下矿山充填料的流动性研究[J].金属矿山,2013(5):153-156,168. Zhang Jingwen,Ni Wen,Hu Wen,et al.Research on the fluidity of backfilling material with preparation of steel slag gel system[J].Metal Mine,2013(5):153-156,168.

[20] 周旭,王佩勋.大倍线管道自流输送胶结充填技术[J].金属矿山,2011(8):25-28. Zhou Xu,Wang Peixun.Research on the gravity-flowed convey cemented filling technology with great times line pipeline[J].Metal Mine,2011(8):25-28.

[21] 毛明发,赫宝龙,张文科,等.充填倍线对浆体管道自流输送的影响[J].矿冶,2014,23(2):15-18. Mao Mingfa,He Baolong,Zhang Wenke,et al.Analysis of the influence of filling times line on slurry pipeline gravity transportaion[J].Mining & Metallurgy,2014,23(2):15-18.

[22] 甘德清,高锋,吴永强,等.高浓度充填料浆自流输送浓度与管径匹配研究[J].化工矿物与加工,2016(4):52-55,59. Gan Deqing,Gao Feng,Wu Yongqiang,et al.Study on concentration and pipe diameter matching of high concentration filling slurry[J].Industrial Minerals & Processing,2016(4):52-55,59.

[23] 田明华,王新民,张国庆,等.超大能力超细全尾砂超长距离管道自流输送技术[J].科技导报,2015,33(12):56-60. Tian Minghua,Wang Xinmin,Zhang Guoqing,et al.Self-flowing transportation of the large capacity super fine tailing slurry in overlength pipelines[J].Science & Technology Review,2015,33(12):56-60.

[24] 王新民,张德明,张钦礼,等.基于FLOW-3D软件的深井膏体管道自流输送性能[J].中南大学学报(自然科学版),2011,42(7):2102-2108. Wang Xinmin,Zhang Deming,Zhang Qinli,et al.Pipeline self-flowing transportation property of paste based on FLOW-3D software in deep mine[J].Journal of Central South University(Science and Technology),2011,42(7):2102-2108.

[25] 张保良,刘音,张浩强,等.建筑垃圾再生骨料膏体充填环管实验[J].金属矿山,2014(2):176-180. Zhang Baoliang,Liu Yin,Zhang Haoqiang,et al.Round-pipe experiment of filling paste with recycled aggregate of building waste[J].Metal Mine,2014(2):176-180.

Technology and practice of mechanized backfill mining for water protection with aeolian sand paste-like

LIU Peng-liang1,2,ZHANG Hua-xing1,2,CUI Feng1,2,SUN Kai-hua1,2,SUN Wan-ming1,2

(1.MiningResearchBranch,ChinaCoalResearchInstitute,Beijing100013,China;2.CoalMiningandDesignDepartment,TiandiScienceandTechnologyCo.,Ltd.,Beijing100013,China)

In order to overcome the serious problem of Salawusu Formation Aquifer damage caused by caving mining in Yuyang Coal Mine,the technique of mechanized backfill mining with aeolian sand paste-like was developed.Aeolian sand was used as aggregate and alkali-activated fly ash was used as cementing agent in the backfill material.Water-sand ratio was 1∶1.3 and the mass concentration was 72%,while slurry initial fluidity could reach 210 mm.The authors proposed the local resistance loss calculation method of slurry pipeline transportation,and the field gravity transport test results showed that the resistance loss of unit length elbow was 4.26 times as big as the loss of resistance along path,thus the pipeline diameter with 14.9 lines of self flowing was determined,and the pipeline flow design precision was improved by more than 10%.The backfill capacity could reach 360 m3/h and the running energy consumption was lower because of adopting backfill station model with double pulping system and underground equipment pool.The authors also put forward whole backfill space sealing which cloth consumption was only 40% of bag backfill.Industrial test showed that the backfill mining technique meet the requirements of water resources protection,primarily because the backfill rate was 98.5% in goaf,strata behavior appeared slightly,roof water leaching was less than 2 m3/d,and surface subsidence value was only 38 mm.There were great breakthroughs in cost and production efficiency in this technology comparing with similar one.

backfill mining for water protection;aeolian sand paste-like;local resistance loss;field flow test;underground equipment pool;whole backfill space sealing

10.13225/j.cnki.jccs.2016.5044

2016-10-17

2016-11-20责任编辑:许书阁

国家科技重大专项资助项目(2016ZX05045-007-003);天地科技股份有限公司技术创新基金资助项目(KJ-2014-TDKC-15)

刘鹏亮(1980—),男,河北元氏人,副研究员,博士研究生。Tel:010-84263136,E-mail:liupengliang@tdkcsj.com

TD823

A

0253-9993(2017)01-0118-09

刘鹏亮,张华兴,崔锋,等.风积砂似膏体机械化充填保水采煤技术与实践[J].煤炭学报,2017,42(1):118-126.

Liu Pengliang,Zhang Huaxing,Cui Feng,et al.Technology and practice of mechanized backfill mining for water protection with aeolian sand paste-like[J].Journal of China Coal Society,2017,42(1):118-126.doi:10.13225/j.cnki.jccs.2016.5044