“203”超低脱硫协同除尘新技术应用

2017-02-21叶萌陆大银何永胜

叶萌,陆大银,何永胜

(上海龙净环保科技工程有限公司,上海 200331)

“203”超低脱硫协同除尘新技术应用

叶萌,陆大银,何永胜

(上海龙净环保科技工程有限公司,上海 200331)

通过某电厂2×300 MW燃煤机组超低排放改造项目的实践,对“203”超低脱硫除尘技术进行了验证。该技术以“单塔双区”为核心,即在吸收塔浆池内形成两个pH值分区,兼顾SO2吸收以及石膏氧化过程,配合优化喷淋区域、增设多孔性分布器及均匀流场等措施,达到高效脱硫协同除尘的目的。某电厂采用该技术改造后的投运结果显示,机组满负荷时采用单塔即可达到99.6%以上的脱硫效率,在不加装湿式除尘器的条件下,FGD出口粉尘能够稳定地控制在3 mg/Nm3以内,优于最新环保要求,两台机组每年可向大气减排SO268 315 t、粉尘812.5 t。

单塔双区;高效;脱硫;协同除尘;强化措施

国家发改委、环境保护部和国家能源局于2014年9月12日联合发布了《关于印发〈煤电节能减排升级与改造行动计划(2014—2020年)〉的通知》[1],要求稳步推进东部地区现役300 MW及以上公用燃煤发电机组和有条件的300 MW以下公用燃煤发电机组实施大气污染物排放浓度基本达到燃气轮机组排放限值的环保改造要求。

面对日益严格的排放标准,选用何种脱硫除尘技术方案至关重要。新近推出的“203”超低脱硫协同除尘技术以“单塔双区”[2]为核心,采用一个吸收塔对烟气进行处理,同时达到高效脱硫及高效除尘的目的。本文结合某电厂2×300 MW燃煤机组超低排放改造项目,通过介绍具体改造方案和运行效果,对该技术进行了验证。

1 项目概况

某电厂2×300 MW亚临界凝汽式机组于2007年建设石灰石-石膏湿法烟气脱硫系统,采用典型空塔喷淋技术。原设计情况为吸收塔直径13.6 m,浆池容积1395 m3,每塔设置3层喷淋层、3台侧进式搅拌器、两级除雾器,两机组共用制浆、脱水及工艺水等系统。其脱硫效率不小于95%,吸收塔出口SO2含量小于191 mg/Nm3。

为响应能源局电力处下发的《关于燃煤电厂烟气超低排放电量奖励的通知(征询意见稿)》的要求,同时考虑到建设的前瞻性,该电厂在2015年开始对原脱硫装置进行脱硫、除尘同步提效改造。改造要求包括沿用原石灰石-石膏湿法烟气脱硫工艺,燃煤硫分设计值为1.5%,对应FGD入口SO2浓度不变,仍为3814 mg/Nm3(标况、干基、6%O2),出口SO2浓度要降为30 mg/Nm3(标况、干基、6%O2),脱硫效率大于99.21%;入口粉尘浓度为32 mg/Nm3(标况、干基、6%O2)时,固态颗粒物排放浓度要小于4.5mg/Nm3(标况、干基、6%O2)。

2 提效改造技术方案

2.1 系统主要设计条件及参数

(1)吸收塔入口烟气量为1 310 445.00 Nm3/h(标况、湿基、实际氧量);

(2)吸收塔入口烟气温度为132.8℃;

(3)吸收塔入口SO2浓度为3814 mg/Nm3(标况、干基、6%O2);

(4)吸收塔浆池容积为1395 m3,在浆池内设置分区调节器;

(5)每塔增设一层喷淋层,共四层,在喷淋层下方设置双层多孔性分布器。其中3台循环泵利用原设备,流量均为6000 m3/h,新增循环泵流量为6400 m3/h;

(6)每塔设置2台单级离心式氧化风机,一台运行一台备用,每台氧化风机流量为10 000 Nm3/h(标况、湿基);

(7)原两级除雾器改造为三级高效屋脊式除雾器+一级管式除雾器,出口液滴含量小于15 mg/Nm3(干基)。

2.2 高效脱硫措施

(1)浆池设置分区调节器,实现单塔双区结构。本工程在原有吸收塔浆池部分增设分区调节器和氧化空气管网,型式如图1所示,喷淋层喷出的浆液向下流动,流经分区调节器时产生文丘里效应,局部流速增大从而压制下部浆液返混,上部浆液pH值维持在5.3左右,而下部浆液pH值可达到6.1左右,实现“单塔双区”的运行目的。两个区域pH值差值最大能达到0.8,吸收塔的吸收能力可达到6倍提升。同时,低pH区有利于氧化,石膏纯度得到提高。

图1 分区调节器及氧化空气管道布置图Fig.1 The layout of district isolators and oxidation air pipes

(2)塔内喷淋区域优化配置,增强覆盖效果。喷淋区域的浆液覆盖率是实现高脱硫效率的重要手段。本工程拆除原有喷淋层重新优化,更换3层并新增1层喷淋层,每层喷淋覆盖率提高到330%以上,喷嘴流量降至38.96 m3/h,覆盖率提升34.7%,通过4层喷淋覆盖叠加,保证烟气在塔内横截面上得到充分洗涤。针对上部喷淋层、喷淋中心区域和塔壁四周不同区域,分别选单向中空锥形、双向中空锥形、单向实心锥形喷嘴配合使用,达到增强浆液覆盖、减少烟尘携带、减轻塔壁冲刷的效果。此外,在每层喷淋层下方的适当位置设置提效环[3-4],可强制烟气向喷淋覆盖率高的吸收塔中心区域流动,避免烟气从塔壁处逃逸,从而提高脱硫效率。

2.3 高效除尘措施

(1)增设双层多孔性分布器。根据喷淋塔除尘机理分析结果[5],在喷淋层下方设置合金材质的多孔性分布器是提高吸收塔除尘效率的重要手段。喷嘴喷出的浆液落到具有一定开孔率的多孔性分布器上,在分布器上形成约30 mm厚的持液层,含尘烟气中部分大粒径的粉尘被筛孔流下来的液滴捕获,其余微细粉尘由高速烟气携带进入多孔性分布器上部的持液层,形成鼓泡效应,粉尘在不断扩散和转向的过程中与浆液的接触机会大大增加,浆液对烟气的洗涤吸收能力进一步加强,烟气得到深度净化。同时,多孔性分布器还能起到使烟气均布的效果,烟气进入吸收塔后偏流较为严重,经过多孔性分布器后被强制均布,流场得到较大改善。针对本工程高效除尘的要求,拆除原吸收塔喷淋层下方的湍流器,设置双层多孔性分布器,上层多孔性分布器开孔均匀,开孔率为31.8%,下层多孔性分布器的开孔率根据烟气进入吸收塔内流场分布做了差异化处理,入口侧开孔率为33.1%,其对侧开孔率为30.5%。

(2)改善塔内流场。吸收塔内流场均布效果对脱硫、除尘、除雾效果都有重要影响。本工程利用多层喷淋层叠加覆盖及优化喷淋层喷嘴布置、设置双层多孔性分布器、加高吸收塔、使除雾器前后保证3.4 m和2 m直段等措施提高流场均匀性。此外,原吸收塔锥顶的侧出方式改进为侧顶出,改善了吸收塔出口烟气流场。通过CFD模拟技术实现对塔内流动均布的要求[6],对脱硫吸收塔进行模拟分析。

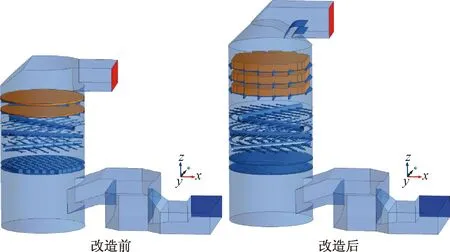

图2为本工程改造前后吸收塔模型。改造前吸收塔入口上方设置蜂窝结构的旋汇耦合器,三层喷淋层。本次改造拆除旋汇耦合器,在喷淋层下方设置双层多孔性分布器,并增加一层喷淋层。图3为改造前

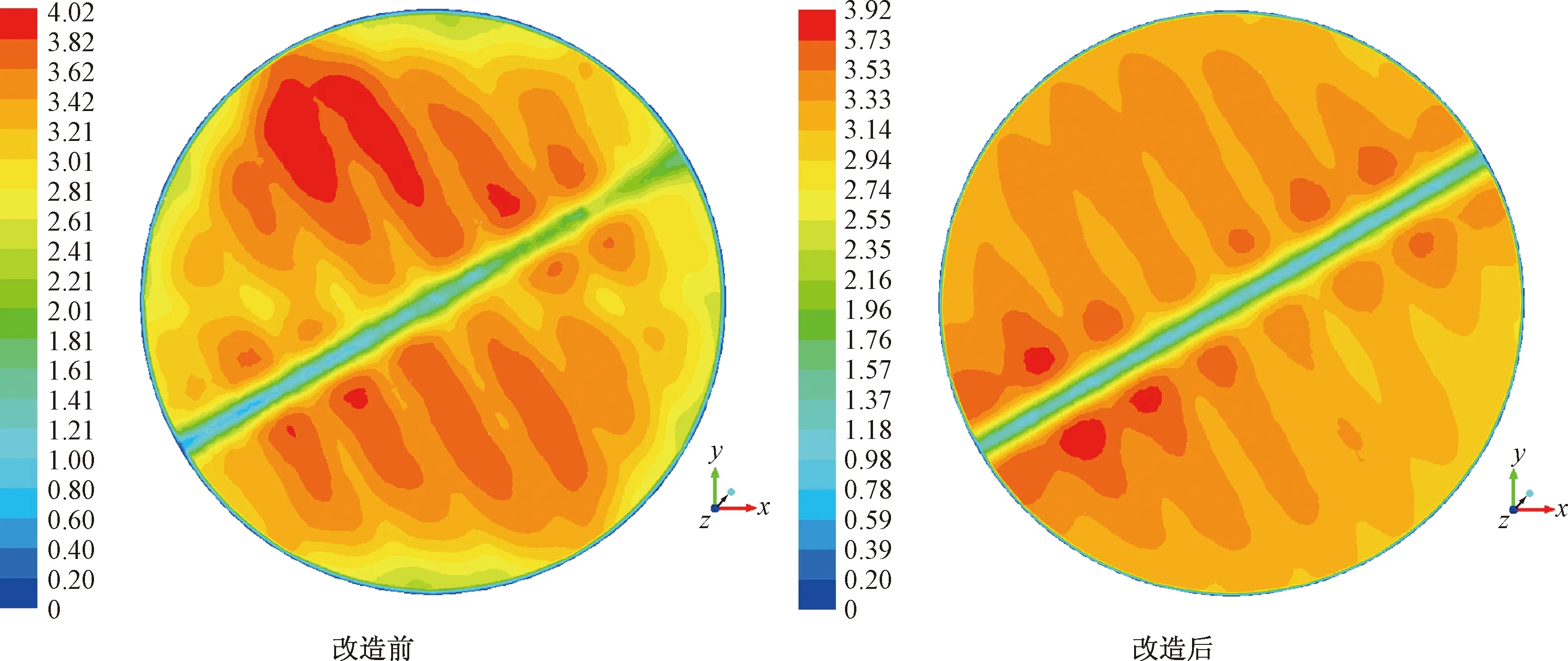

后底层喷淋层断面速度分布图。从图3中可以看出,改造前吸收塔入口偏流导致喷淋层断面速度分布明显不均匀,远离吸收塔入口一侧的烟气流速更低。改造后塔内增设的孔径为35 mm的多孔性分布器,对流场均匀性具有明显作用,另外喷淋层数的增多也对流场起到了改善作用。模拟结果显示,本工程改造后的速度离散偏差不大于0.2。

图2 吸收塔改造前后模型Fig.2 Absorber model before and after renovation

图3 改造前后底层喷淋层断面速度分布图Fig.3 Velocity distribution of bottom spray layer before and after renovation

(3)原烟道设置喷雾系统。研究表明[7],对于湿法脱硫系统,烟尘粒径越大相对应的烟尘去除效率越高,1 μm以下烟尘综合洗涤脱除率较低,低于40%,3 μm及以上烟尘综合洗涤脱除率较高,可达90%以上,5 μm以上烟尘基本上可100%脱除。本工程在吸收塔入口前的原烟道上增设喷雾系统,可以对进入吸收塔的原烟气进行加湿,水雾颗粒通过碰撞使大粒径的粉尘湿润,附聚而沉降下来,达到降尘效果。对于粒径很小的粉尘,也可以起到使粉尘颗粒增大的作用,从而提高吸收塔的除尘效率,为湿法脱硫烟尘超低排放制造有利条件。具体措施为:从除雾器冲洗水泵出口引一路水源接入原烟道内,选择流量小、压力高的合金喷嘴在烟道内产生雾化效果,且避免对系统水平衡造成影响。

(4)塔内除雾器升级改造。除雾器携带液滴是出口烟尘重要组成部分,因此选用超低携液量除雾器是控制吸收塔出口粉尘浓度的重要手段。本工程将原有两级除雾器更换为三级高效屋脊式除雾器+一级管式除雾器,改造后吸收塔出口烟气液滴含量降至15 mg/Nm3。为确保烟气中携带的小粒径粉尘能够最大限度地被除雾器捕捉,在第二级除雾器上方增加一级加湿增效装置。烟气经过前两级除雾器后,其携带的大部分液滴已经被去除,但粒径很小的液滴与除雾器碰撞达不到惯性分离的要求,烟气中微小颗粒及水雾经加湿后粒径增大,再与第三级除雾器碰撞分离,从而排出洁净的烟气。

2.4 空塔流速对脱硫除尘效果的影响

在烟气量一定的条件下,烟气在吸收塔内的停留时间与空塔流速成反比,即空塔流速越低,吸收剂与烟气接触的时间越长,反应进行得越完全,脱硫效果越好[8]。同时,烟气流速低有利于烟气中凝并的颗粒物沉降,烟尘不易被气流携带,从吸收塔喷淋除尘方面来看,属于有利条件。但吸收塔除雾器性能对空塔流速也有要求[9],根据机械除雾器依靠惯性达到除雾目的的特性,如果流速适当提高,气液分离效果会更好,更有利于小粒径雾滴的去除。本工程空塔流速为3.2 m/s,从实测结果来看,随着烟气负荷的增加,即流速增加,除尘效率有升高趋势,即除雾器除雾性能对粉尘脱除效率有更明显的影响。因此,空塔流速的选择应保证除雾器内烟气流速合适,但流速过高也会产生夹带,可以在保证脱硫和除尘效率的前提下结合工程造价进行选择。

3 改造后运行成果

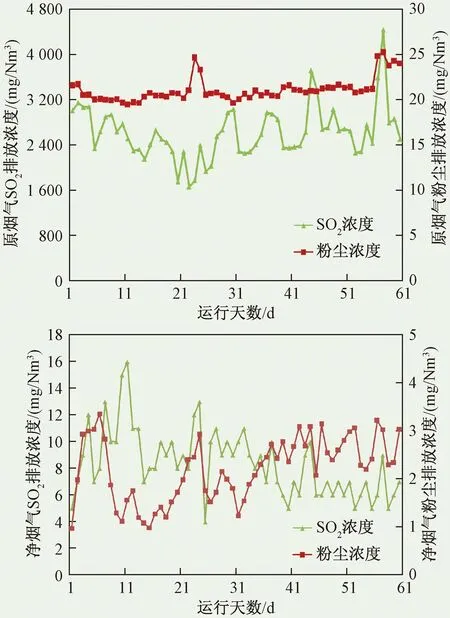

本项目是采用“203”超低脱硫协同除尘技术最新投运的项目之一,改造后的系统表现出优异的脱硫除尘性能。图4为改造后脱硫装置进出口SO2及粉尘在2016年1月1日至2月29日的检测数据。在接近烟气设计参数的条件下,脱硫效率能够稳定达到99.3%以上,甚至达到99.6%,FGD出口粉尘浓度可稳定控制在3 mg/Nm3以内。两台机组每年可向大气减排SO268 315 t,粉尘812.5 t。

图4 烟气排放连续监测日平均值Fig.4 Daily average of continuous monitoring on flue gas emissions

4 结论

通过某电厂超低排放改造的实践证明,采用“203”超低脱硫协同除尘技术的FGD系统,可以实现99.5%以上的高脱硫效率和80%以上的除尘效率。目前,该技术已经在国内多个工程项目中得到成功应用,均能够达到并优于国家最新燃煤电厂发电机组超低排放要求,在烟气深度净化方面具有良好的社会和经济效益,具有广阔的市场应用前景。

[1] 国家发展改革委, 环境保护部, 国家能源局. 煤电节能减排升级与改造行动计划(2014—2020年)[Z]. 2014.

[2] 何永胜, 高继贤, 陈泽民, 等. 单塔双区湿法高效脱硫技术应用[J]. 环境影响评价, 2015, 37 (5): 52- 56.

[3] 高继贤, 李静, 阎冬, 等. 一种高效脱硫净化的提效环及塔内提效结构:中国, ZL201420692845.7[P]. 2015-03-25

[4] 高继贤, 范志国, 阎冬, 等. 一种脱硫增效装置: 中国, ZL20140222386.6[P]. 2014-09-03.

[5] 岳焕玲, 原永涛, 宏哲. 石灰石-石膏湿法烟气脱硫喷淋塔除尘机理分析[J]. 电力环境保护, 2006, 22 (6): 13- 15.

[6] 魏书洲, 张国新, 郝剑, 等. 脱硫吸收塔流场优化及研究[J]. 华北电力技术, 2016(2): 65- 70.

[7] 王锦龙. 脱硫喷淋塔除尘的影响因素及效果分析[J]. 现代农业科技, 2010, 28(17): 278- 280.

[8] 陶恺, 崔益龙. 烟气脱硫系统的吸收塔及停留时间[J]. 电力科技与环保, 2012, 28(4): 39- 40

[9] 杨柳, 王世和, 王小明, 等. 湿法烟气脱硫系统除雾器特性试验研究[J]. 热能动力工程, 2005, 20 (2): 145- 147.

The Application of “203” New Ultra-low Desulfurizing and De-dusting Technology

YE Meng, LU Da-yin, HE Yong-sheng

(Shanghai Longking Environmental Protection Co., Ltd., Shanghai 200331, China)

The advantage of “203” new ultra-low desulfurizing and de-dusting technology was approved by one ultra-low emission renovation project. The core of this technology is “Single-Absorber-Two-Areas (SATA)”, supplied with the techniques of spray area optimization, additional double porous distributors and uniform flow field control. The technology was practiced in a power station, where only one absorber was applied and no wet dust collector was installed. The results indicated that the desulphurization efficiency could reach 99.6% in ultra-low emission renovation project, and the dust concentration in FGD exit was stabilized within 3 mg/Nm3. The two sets of units would be able to reduce 68 315 tons of SO2emission and 812.5 tons of dust emission per year.

SATA; high efficiency; desulfurization; de-dusting; strengthening measures

2016-06-22

叶萌(1980—),女,河南洛阳人,高级工程师,硕士,主要研究方向为纳米磁性流体的流动与能量传递,E-mail:yemeng@slep.net.cn

10.14068/j.ceia.2017.01.014

X51

A

2095-6444(2017)01-0057-04