汽车润滑效率及润滑油长换油期

2017-02-17王清国桃春生杨南

王清国,桃春生,杨南

(中国第一汽车股份有限公司技术中心,吉林 长春 130011)

汽车润滑效率及润滑油长换油期

王清国,桃春生,杨南

(中国第一汽车股份有限公司技术中心,吉林 长春 130011)

文章概括了汽车润滑效率及润滑油长换油周期现状。介绍了一汽在提高汽车润滑效率与延长润滑油换油周期方面的工作。分析了提高汽车润滑效率和延长润滑油换油周期的技术难点。讨论了提高汽车润滑效率和延长润滑油换油期所面临的机遇和挑战。

汽车;润滑效率;润滑油长换油期

0 引言

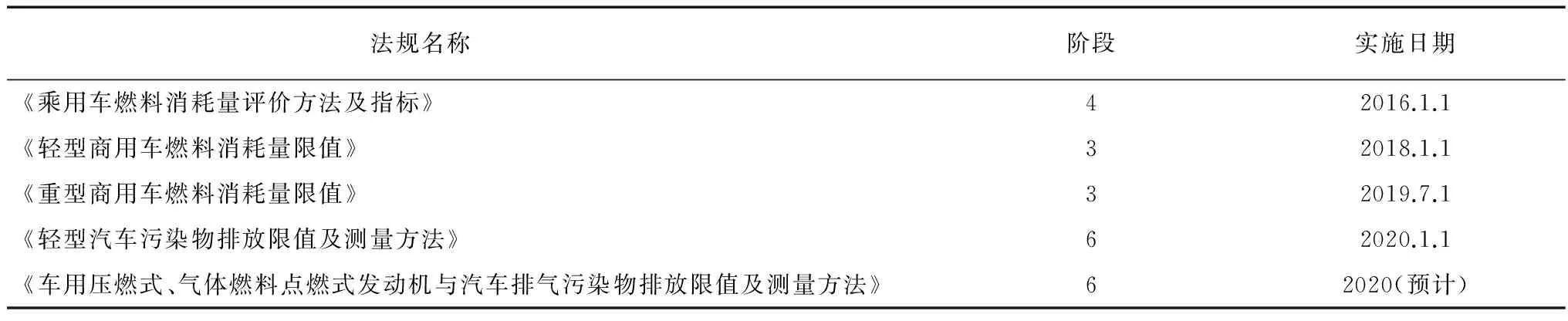

近年来我国经济快速发展,其中汽车工业发展迅速。工信部调查显示,截止2015年底,我国机动车保有量达到2.79亿辆。我国每年新增石油消费量的70%以上被新增汽车消耗,同时空气中细颗粒物浓度有15%~52.1%来源于汽车尾气。在2015年《联合国气候变化框架公约》中,中国承诺2020年碳排放强度比2005年下降40%~45%,2030年碳排放强度比2005年下降60%~65%。为了达到相关承诺目标,国家不断出台限制汽车燃料消耗和排放的政策法规。中国汽车燃料消耗与排放相关法规详见表1。

表1 中国汽车燃料消耗及排放法规

汽车燃料消耗限值的不断提高、排放法规的日益严苛要求原始设备制造商(OEM)不断应用EGR、POC、DPF等减排新技术以满足法规限值要求。当下OEM在开发发动机可变技术、高效燃烧技术、热管理技术的同时,将能够减少摩擦功损耗的低摩擦技术作为重要研究方向。为了实现低摩擦技术,OEM一方面借助DLC、激光珩磨等技术降低摩擦副表面摩擦系数,另一方面优化润滑油来实现输出总效率的提升。润滑油技术实现总效率提升本文定义为润滑效率。选择适宜的润滑油配合摩擦副的工作可以提高润滑效率,降低摩擦损失,提升整车的燃油经济性。近年来,随着润滑油性能的提升,润滑效率的提高逐步成为了研究的热点。

润滑油换油周期的延长可以减少车辆用户维修保养频次,提高车辆的有效运行时间,在车辆使用过程中用户的总成本(TCO)得到有效降低,因此从事物流运输的商用车用户对延长润滑油换油周期的愿望特别强烈。对于OEM而言,润滑油长换油期技术可以提升其产品竞争力,从而实现销量提升。延长润滑油换油期有助于减少废弃润滑油的产生,降低对环境影响的同时减少用于处理废弃润滑油的能耗。汽车润滑效率提高和润滑油换油周期延长具有重要的经济及社会效益。

1 汽车润滑效率及润滑油换油周期现状

1.1 汽车润滑效率现状

1.1.1 乘用车及轻型车发动机的润滑效率现状

Kennedy等[1]研究了汽车发动机的能量分配情况,研究结果表明发动机内摩擦损失的功率可达总功率的17%,如表2所示。低黏度的发动机油具有优异的低温冷启动性能,低温泵送性能,可显著提高发动机启动后的润滑效率。低黏度发动机油能减少曲轴旋转过程中润滑油内摩擦力(拖曳力)造成的能量损耗,同时降低活塞剪切润滑油的能量损失从而提高润滑效率。也就是说润滑油低黏度低摩擦技术还可以给发动机提高3%效率空间。目前,丰田、本田等日本OEM已经率先应用XW-20级别发动机油提高汽车润滑效率,实现燃油经济性提升。欧洲、美国OEM也正在进行相关的发动机试验,预计到2020年大众、雷诺、通用等OEM也将应用XW-20级别低黏度发动机油。GF-6节能发动机油标准(包含XW-16黏度规格)正在紧张的制定过程中,预计2017年推出。GF-6标准的推出将会促使乘用车发动机油进一步向低黏度发展。

表2 发动机能量分配比例

表2(续)

1.1.2 重型车发动机润滑效率现状

重型车发动机多数时间处于高负荷、重载荷工况,所以部分OEM认为低黏度发动机油较低的油膜厚度可能带来发动机可靠性及耐久性的影响,因此对重负荷发动机油低黏度化的趋势持否定态度,这也导致重负荷发动机的润滑效率研究相对滞后。重型车发动机在工作过程中,发动机的内摩擦有较大功率损失,某款重负荷发动机在60 ℃油温,2300 r/min时的功率损失见表3。降低发动机油黏度有助于润滑效率的提高,随着重型商用车燃油消耗量限值的趋紧,重负荷发动机油润滑油效率的相关研究正在进行。2016年12月1日首个具有节能效果的API柴机油标准FA-4也将颁布。目前部分OEM也开展了重负荷发动机油低黏度化的试验研究。例如欧洲某OEM在其重型卡车道路试验中应用5W-30发动机油替换10W-40发动机油,试验结果表明使用低黏度机油获得了0.9%的燃油经济性提升。

表3 某发动机机械损失功率

1.1.3 传动系的润滑效率研究

传动系统中,齿轮的啮合有滑动与滚动两种形式,润滑效率损失主要以齿面摩擦与搅油的形式发生。Baglione等[2]发现传动系统工作过程中能量损失可占5.6%。通过润滑油添加剂中摩擦改进剂的调整可以降低齿轮啮合的摩擦系数,从而减少齿面摩擦能量损失,试验表明摩擦改进剂的调整可以有0.3%的润滑效率提升。适当的加油量也可以降低齿轮传动过程中的搅油损失,张慧芳等人在一种六档手动变速器上试验,润滑油量减少300 mL,无载荷损失降低8%以上[3]。低黏度齿轮油的运用可以显著提高润滑效率,降低燃油消耗。日本OEM在某型号MPV车上应用75W-85齿轮油相比80W-90齿轮油有1.2%的燃油经济性提升。

1.2 汽车润滑油换油周期现状

1.2.1 乘用车换油周期

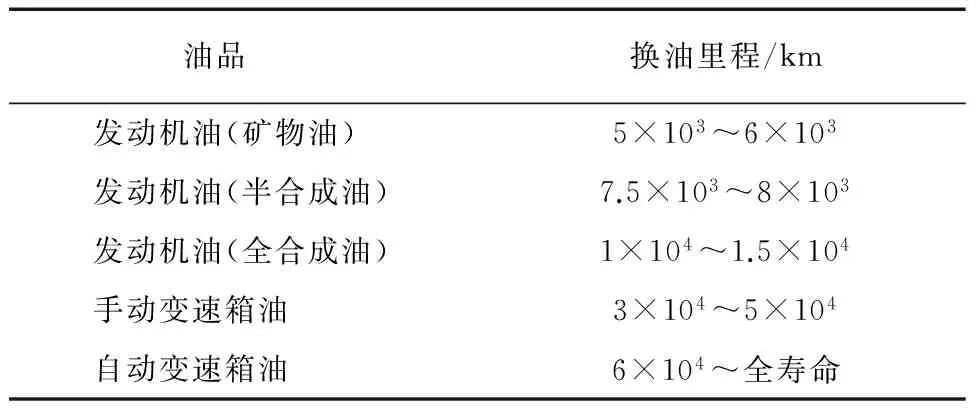

乘用车用户更注重车辆的低燃油经济性、高可靠性,其延长换油周期的愿望并不强烈。国内乘用车发动机油的换油里程一般按照所使用的机油基础油的类别进行划分,各类型润滑油典型换油周期详情见表4。

表4 国内乘用车润滑油典型换油里程

1.2.2 商用车换油周期

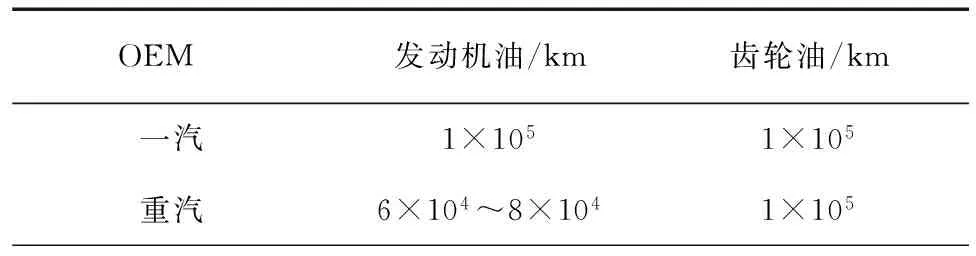

商用车润滑油换油周期的延长一直是国内外OEM的研究重点。中国石油大连润滑油研究开发中心与重汽技术发展中心进行了长寿命重负荷柴油机油试验[4],试验车辆完成了8×104km的行车试验,试验结束后油品各项指标都保持在国标规定的换油指标范围内。目前国内领先重型商用车生产企业一汽、重汽的发动机换油里程已经分别达到10×104km和8×104km,国外重卡企业MAN、DAF等发动机油换油里程已经在12×104km以上。齿轮油相比发动机油工作温度低、无燃烧产物混入、氧化程度小,所以齿轮油换油周期普遍高于发动机油。一汽、重汽等都实现了齿轮油10×104km的换油里程,但欧美等发达经济体的OEM商用车齿轮油换油周期普遍在(40~50)×104km水平。目前国内外领先企业的齿轮油换油周期差距较大,见表5。

表5 重型商用车润滑油换油周期

表5(续)

商用车用户(尤其是大型物流企业)运营成本中,维修保养费用一直占据较大比重,见表6。市场调研指出,固定货源的物流车辆单月行驶里程可达2×104km以上,若润滑油换油里程为3×104km,用户1~2月就要进行一次维修保养。润滑油采购成本及更换油品的时间成本综合占总成本的2%左右,用户对延长润滑油换油周期的诉求极为强烈。

表6 物流公司货运成本

2 一汽汽车润滑效率的试验研究

2.1 汽油机润滑效率提高研究

应用低黏度、高黏度指数发动机油提升汽车润滑效率一直是汽车行业内的研究焦点。一汽基于CA4GA汽油发动机进行了低黏度润滑油对发动机燃油经济性及可靠性的影响研究[5],验证了采用0W-20低黏度发动机油(参比油10W-30),整机摩擦功降幅峰值可达5.9%。NEDC工况下,燃油消耗节约最高可达2%,且试验过程中润滑油压力、漏气量均在正常范围内,拆解后轴瓦失重等指标均在正常范围内。

2.2 轻型柴油机润滑效率提高研究

一汽基于解放轻型商用车进行了低黏度发动机油润滑效率的相关试验,采用5W-30试验机油(参比机油15W-40),进行了轻型商用车整车转鼓台架试验和实际行车道路试验。试验结果表明采用低黏度发动机油在整车转鼓测试中可以有3.8%油耗降低,试验结果见图1。2×104km行车试验有1.4%的油耗降低。

图1 解放JL01整车转鼓油耗测试结果

2.3 汽车传动系统润滑效率研究

传动系统由于其传递压力大,齿面精度及装配精度较大程度地影响到润滑效率。一汽技术中心采用GL-5 80W-90齿轮油对国内外两家领先商用车企业传动系统进行了总效率的对比分析。目前无论是变速器还是驱动桥,在总效率上有2%的差距。传动系统总效率对比数据见表7。

表7 传动系总效率对比 %

齿轮油注入量过多会导致齿轮搅油功率损失增大,过多的加油量也会提高驱动桥工作的热平衡温度,增加润滑油工作环境的苛刻程度。一汽对国内外领先OEM重型商用车生产企业三款相近马力牵

引车的驱动桥加油量进行分析,见表8,国内驱动桥加油量相比国外驱动桥高2.5~5 L,仍有进一步提升空间。润滑油黏度对传动系统润滑效率影响的研究正在进行之中。

表8 驱动桥加油量对比

3 一汽润滑油长换油期技术的相关试验研究

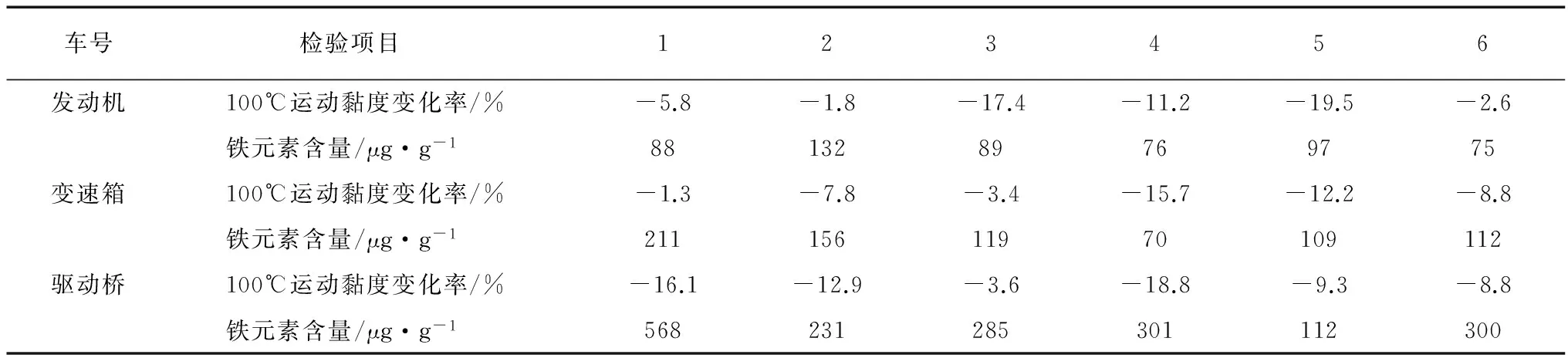

一汽基于解放J6重型牵引车进行了发动机油10×104km换油周期技术开发,基于457桥进行了变速箱油、驱动桥油一体化10×104km里换油周期技术开发。试验油品采用E4 10W-40发动机油和GL-5 80W-90齿轮油。先期台架试验后选取6台解放J6重型牵引车进行了10×104km可靠性道路试验。试验结果表明在整个润滑油换油周期内,发动机油、变速箱齿轮油、驱动桥齿轮油的100 ℃运动黏度、铁元素含量等理化指标均保持在国标规定的换油指标限值范围内。发动机的拆解结果表明经过10×104km换油周期,发动机的活塞积炭、轴瓦磨损、气门结焦、凸轮轴磨损均在正常范围内。试验后油品100 ℃黏度变化率及铁元素含量检验结果见表9,部分发动机拆解摩擦副磨损情况见图2~图5。

表9 润滑油长换油周期试验后油品数据

图2 发动机活塞 图3 发动机下轴瓦 图4 发动机进气门 图5 发动机凸轮

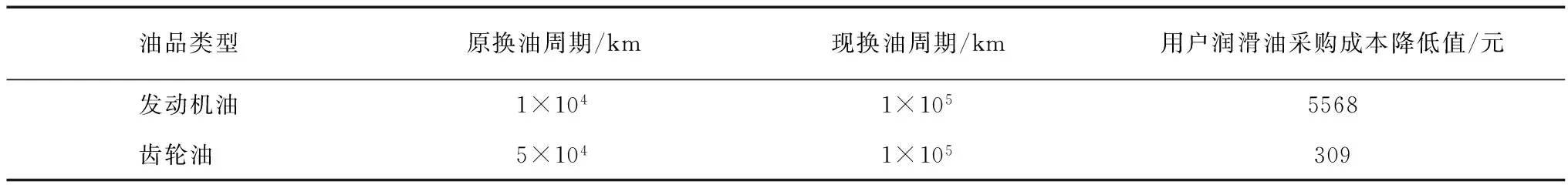

润滑油长换油周期可以降低用户车辆使用成本,润滑油采购成本也获得较大程度降低。一汽商用车发动机油、齿轮油长换油期技术给车辆用户带来润滑油采购成本降低值见表10。

表10 换油周期及用户节约成本

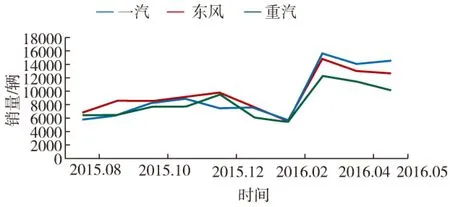

2015年8月,解放J6系列重卡在国内率先产品化了“发动机油10×104km长换油周期及箱桥一体齿轮油10×104km长换油周期”。该项技术运用量产后,一汽重型卡车(含非完整车辆和半挂牵引车)销量从第三位(2015.07)逐步攀升至第一位(2016.05)。由此可见,润滑油长换油周期对提升产品销量有重要作用,对OEM具有重要的战略意义。相关销量情况见图6。

图6 主要商用车销量

4 提高汽车润滑效率和延长润滑油换油周期技术难点

(1)摩擦表面的低摩擦技术:在边界润滑条件下基于PVD技术的类金刚石(DLC)涂层可以有效降低摩擦系数,提高汽车润滑效率,但涂层与基底的结合强度仍需提高来抑制在较长工作过程中的涂层剥落问题。摩擦面的高加工精度是低黏度润滑油应用的决定性前提。高加工精度可以减少摩擦过程中对润滑油的剪切作用,保证在较长的润滑油换油周期内润滑油黏度保持在合理范围内。近期逐步发展起来的缸筒激光珩磨技术,可以有效提高缸筒的储油能力,降低摩擦系数,但较高的成本仍是其大范围应用的难题。

(2)总成零部件加工清洁度及精度的控制:发动机、传动系统的总成零部件加工清洁度及精度对油润滑效率的提升及润滑油长换油周期有重要影响。加工清洁度及精度低的总成内杂质在工作过程中将导致磨粒磨损的产生,发动机低黏度润滑油较小的油膜厚度无法为摩擦副提供足够保护,传动系统中较高的传递压力会加剧磨粒磨损的破坏强度。基于降低成本的要求,很多OEM都延长了首次保养的时间,甚至部分OEM取消了车辆的首次保养。对于这些OEM,提高总成零部件加工清洁度及精度是提高汽车润滑效率和延长润滑油换油周期的重要前提。

(3)基础油的选用与成本控制:全合成基础油具有优异的低温性能、高黏温性、高抗氧化性,是调配优质润滑油的基础,选用高级别的基础油显然可以带来性能提升。但是对于OEM而言,采用Ⅱ类、Ⅲ类还是Ⅰ+Ⅲ类乃至Ⅳ类基础油的产品要综合平衡润滑油性能与采购成本,这同时需要通过大量的台架试验进行验证。

(4)润滑油添加剂的优化:为了提高润滑效率而使用低黏度润滑油,这将提高对润滑油减摩抗磨剂的要求。ZDDP作为应用最为广泛的减摩抗磨添加剂,其过量使用将会引起发动机三元催化器中毒。较长的换油周期内,污染物的聚集要求润滑油具备更优异的清净和分散能力,在控制灰分的前提下提升润滑油的清净剂性能,增强分散剂分散能力需要进行大量的试验研究。优化配方选定后要依次通过大量的模拟试验及台架试验,这需要大量的人力及资金投入。

5 汽车润滑效率提高和润滑油换油期延长带来的机遇与挑战

国家的苛刻法规、OEM的技术升级、客户的使用需求促使润滑效率提高和润滑油换油里程延长,这同时给相关行业带来了机遇和挑战。OEM借助润滑油技术优势来提高产品的竞争力,这有助于产品销量提升。凭借高润滑效率和长换油期产品,技术先进润滑油生产商可以在激烈的供应商角逐中占据优势,这可能导致润滑油生产行业的新一轮洗牌。摩擦表面的加工精度及零部件的装配精度对低黏度润滑油的应用效果起到决定性影响,如何在控制工艺成本前提下实现部件与润滑油的兼容,是OEM面临的重要课题。汽车润滑效率提高与润滑油换油周期延长之间的平衡对配方调合技术提出了更高的要求,这是润滑油生产商面对的巨大挑战。

[1] Marcus Kennedy, Steffen Hoppe.Piston Ring Coating Reduces Gasoline Engine Friction[J].MTZ, 2012, 73(5):40-43.

[2] Baglione M, M Duty,G Pannone. Vehicle System Energy Analysis Methodology and Tool for Determining Vehicle Subsystem Energy Supply and Demand[C]. SAE paper 2007-01-0398, 2007.

[3] 张慧芳.手动变速器传动效率的影响因素分析与改善对策研究[J].制造业自动化,2011,33(2):31-33.

[4] 刘功德.长寿命重负荷柴油机油行车试验研究[J].石油商技,2012(5):117-124.

[5] 柳国立.低黏度润滑油对发动机燃油经济性及可靠性影响的研究[J].汽车技术,2014(1):54-57.

The Automotive Lubricating Efficiency and Long Oil Drain Interval

WANG Qing-guo, TAO Chun-sheng, YANG Nan

(China FAW Corporation Limited R&D Center, Changchun 130011, China)

The present situation of automotive lubricating efficiency and long oil drain interval is summarized in this paper. Meanwhile, the FAW work on improving automotive lubricating efficiency and extending oil drain interval is presented. The technical difficulties of improving automotive lubricating efficiency and extending oil drain interval are analyzed and the opportunities and challenges in this work are discussed facing by OEM and additive companies.

automobile; lubricating efficiency; long oil drain interval

10.19532/j.cnki.cn21-1265/tq.2017.01.001

1002-3119(2017)01-0001-06

TE626.3

A

2016-07-13。

王清国,现就职于中国一汽技术中心材料部,任技术中心材料部副部长,目前从事车用油品应用研究工作。E-mail:wangqingguo@rdc.faw.com.cn