化学合成类制药废水处理工艺的研究

2017-02-16简浩宇

简浩宇

摘 要:化学合成制药废水是一种成分复杂、毒性高、含难降解有机物质的有机废水,已逐渐成为重要的污染源之一,如何处理该类废水对于环境保护而言意义重大。结合化学合成制药废水处理工程实例,分析了废水处理工艺、调试运行情况及工程经济效益,为该类废水的治理工艺的选择提供了参考。

关键词:废水;污染源;处理工艺;水质成分

中图分类号:X787 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.01.114

化学合成的制药企业每年会造成非常严重的污染,究其原因是合成工艺路线长、反应步骤过多,最终产品只占原料总量的5%~15%,剩余的绝大多数以废气、废液、废渣的三废形式存在。其中,化学制药废水大多数具有有机物浓度高、含难降解及对微生物有毒的物质、水质成分复杂、可生化性差等特点,是重要的污染源之一,成为了污水处理行业难处理的废水之一。为了使制药废水达标排放,制药废水深度处理技术的研究已经刻不容缓。

1 工程概况

某大型医药企业主要采用化学合成法生产抗肿瘤、抗生素、消化道及精神类药物的原料药,其排放的废水按高浓度废水和低浓度废水分质收集,高浓度废水主要为生产车间用于合成药剂时产生的结晶母液、转相母液、吸附残液等;低浓度废水主要为生产工艺过程中产生的反应釜、过滤机、催化剂载体等设备和材料的清洗水等。根据园区污水处理厂的接管要求,该废水处理站建成后排水执行《污水综合排放标准》(GB 8978—1996)表4中的二级标准。

2 处理工艺

2.1 废水水质分析

化学合成的制药企业产生非常严重的污染,究其原因是因合成工艺路线长、反应步骤过多,未反应的原辅料及溶剂大量进入废水中,最终产生的废水极难处理。该废水中主要的污染物质为有机物,比如苯类有机物、醇、酯、石油类、乙醇、氯仿、DMF等。该类废水水质、水量波动大,多含有成分复杂、有抑菌作用的抗生素,有机污染物种类多、浓度大、色度深和含盐量高,属于典型的高浓度难降解有机废水,仅靠单一的处理方法无法满足达标排放要求,必须组合多种工艺进行联合处理。

2.2 工艺流程

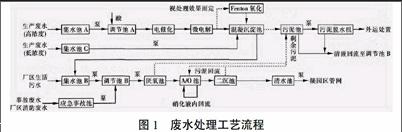

为了保证预处理效果,可根据高浓度生产废水的微电解处理效果,将一组混凝反应池灵活调整成Fenton氧化池,高浓度废水经微电解后先进行Fenton氧化反应,再与低浓度生产废水混合后进行混凝沉淀。生产废水经预处理后进入调节池B与厂区生活污水混合,再一同进入厌氧池进行厌氧降解,最终进入A/O池进行生化处理。为了保证脱氮效果,池中设混合液回流系统。生化出水经二沉池固液分离后进入清水池,由泵送入园区管网。二沉池设污泥回流泵,将污泥回流至A/O池。混凝沉淀池污泥、厌氧池污泥及二沉池剩余污泥经污泥池浓缩后脱水外运处置。工艺流程如图1所示。

为了避免因生产故障、检修、消防而产生大量高浓度废水,进而给废水处理站带来负荷冲击和环境污染等一系列问题,应设应急事故池用于接纳生产过程中的事故废水。

2.3 主要构筑物及设备

主要构筑物及设备包括以下8种:①集水池A。主要用于收集高浓度生产废水,利用车间排放口原有集水池。②调节池A。调节池前端设有pH调整反应区,废水经pH及水质、水量调节后提升至电催化反应器进行处理,其尺寸为L×B×H=3.5 m×3.0 m×3.0 m,有效水深为2.5 m,结构形式为钢混,内壁防腐,半地下式。③电催化反应器。成套设备2组,单组处理能力为2 m3/h,N=15 kW。④微电解反应器。2座反应塔,搅拌槽式,并联使用。配套设备为微电解反应器2座,规格为φ1.5 m×2.0 m,碳钢衬胶防腐,N=2.2 kW。⑤混凝沉淀池。经微电解处理后投加混凝药剂,进一步去除废水中的污染物质,分为混凝反应区和混凝沉淀区,反应区分2组4格。其中,有一组可根据高浓度废水微电解处理效果,灵活调整成Fenton氧化池。⑥集水池C。主要用于收集低浓度生产废水,利用车间排放口原有集水池。⑦格栅井及集水池B。生活污水经格栅去除大颗粒杂质后进入集水池B,通过泵提升进入调节池B。⑧调节池B。用于混合生产废水(高浓度、低浓度)、厂区生活污水,池中设搅拌系统,均衡水质水量,以减少对生物处理系统的冲击负荷,其尺寸为L×B×H=16.0 m×12.0 m×5.0 m,有效水深为4.5 m。

3 调试运行情况

3.1 UASB反应器調试

UASB反应器接种污泥取自工业园区污水处理厂经消化一个月的污泥,将含固率为80%的接种污泥投入调节池,加生活污水及少量工艺废水充分搅拌均匀泵入UASB反应器,蒸汽加热控制温度在35 ℃,接种污泥投加量为100 t。对UASB反应器出水进行连续监测并逐步提高进水COD质量浓度至4 000 mg/L,当反应器的COD去除率稳定在60%以上时,观察污泥床有大量污泥絮体形成,反应器顶部液面有大量气泡产生,由此可以认为UASB反应器初步启动成功。

3.2 A/O生化系统调试

生化系统接种污泥取自工业园区污水处理厂好氧活性污泥,脱水后的活性污泥含固率约80%,污泥投加量为100 t。以生活污水、少量工艺废水及UASB反应器出水并添加少量N、P营养闷曝一周。运行中连续观察填料上的挂膜情况,当发现填料挂膜良好时,逐步提高进水质量浓度至1 500 mg/L,当反应器的COD去除率稳定在80%以上时,对填料上的絮体镜检,观察到生物相丰富,有大量菌胶团及原生动物存在,由此可以认为A/O生化系统调试成功。

3.3 调试结果

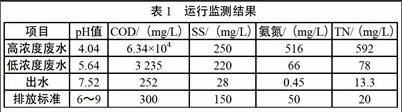

该工程于2012-06竣工,调试期约4个月,各工艺单元运行正常,监测结果显示出水水质达到《污水综合排放标准》(GB 8978—1996)中表4的二级标准,2012-11一次性顺利通过当地环保局验收,运行监测结果如表1所示。

甲苯、苯胺类、苯酚、硝基苯类、氯仿在出水中均未检出。

4 工程经济分析

4.1 工程投资

工程投资为568.92万元,其中土建投资为230.78万元,设备投资为241.55万元,设计、安装、调试为96.59万元。

4.2 运行成本

动力费为1.24元/m3,药剂费为0.98元/m3,人工费为0.21元/m3,总费用为2.43元/m3。

4.3 占地面积

总占地面积为2 700 m2(包括绿化面积)。

5 结束语

综上所述,化学合成制药废水危害大,难降解,是重要的污染源之一。为了坚持可持续发展道路,构建“资源保护型,环境友好型”的和谐社会,在化学制药合成和废水处理中应引入更多的新工艺、新技术,从而更好地处理废水,改善环境。但市场上的药物种类和数量繁多,制药产生的有机污染物复杂,很多常用的废水处理工艺成本较高、效率较低,处理后的废水仍达不到排放标准。工程实践表明,本工程中的工艺处理效果稳定、可靠,出水水质达标,能保证整体的处理效果,可减少投资及运行成本,为难降解化学合成制药有机废水的处理提供了参考。

参考文献

[1]王海霞,陶永庆,仲伟华.化学合成制药综合废水的处理[J].化学工程师,2009(04).

[2]张燕,李萍,董亚荣.化学制药废水处理研究进展[J].北方环境,2011(Z1) .

[3]宋鑫,任立人,吴丹.制药废水深度处理技术的研究现状及进展[J].广州化工,2012(12) .

〔编辑:张思楠〕