油井热洗过程中井筒温度场研究

2017-02-16宋奇杨蕾罗江涛王志明王建华

宋奇,杨蕾,罗江涛,王志明,王建华

(1.中国石化江苏油田分公司工程技术研究院,江苏扬州225009;2.中国石化江苏油田分公司采油二厂,江苏金湖211600)

油井热洗过程中井筒温度场研究

宋奇1,杨蕾1,罗江涛1,王志明1,王建华2

(1.中国石化江苏油田分公司工程技术研究院,江苏扬州225009;2.中国石化江苏油田分公司采油二厂,江苏金湖211600)

油井热洗是保持油井正常生产最常用的维护措施之一,但影响油井热洗效果的最重要因素是热洗介质在整个井筒内的温度分布,若洗井温度、洗井排量等参数设置不合理,热洗介质在井筒结蜡段的温度就会低于熔蜡温度,进而使得洗井效果不明显,或者洗井后产油恢复周期长,甚至出现洗井后产量急剧下降等现象。针对以上问题,本文建立了油井热洗时井筒温度分布数学模型,通过模型可以直观的反映油井热洗时井筒内的温度变化,并在此基础上对洗井温度、洗井排量对热洗井筒温度分布规律进行了讨论,同时提出了油井热洗时工艺参数优化的基本原则与方法,并在W15-12井油井热洗进行了现场应用,W15-12油井通过热洗参数优化后,洗井过程中上下行电流和载荷均有一定程度的下降,实现了较好的清蜡效果。

油井热洗;温度分布;数学模型;洗井参数

油井热洗[1]是保持油井正常生产最常用的维护措施之一,可以有效防止油井结蜡造成的管杆卡,降低抽采设备负荷,延长油井免修期,降低开采成本。而影响油井热洗效果的最重要因素是热洗介质在整个井筒内的温度分布,若洗井温度、洗井排量等工艺参数设置不合理,热洗介质在井筒结蜡段的温度就会低于熔蜡温度,进而导致洗井效果不明显,或者洗井后产油恢复周期长,甚至出现洗井后产量急剧下降等现象。

针对以上问题,本文建立了油井热洗时井筒温度分布数学模型,通过模型可以直观的反映油井热洗时井筒内的温度变化,并在此基础上对洗井温度、洗井排量对热洗井筒温度分布规律进行了讨论,进而提出了油井热洗时工艺参数优化的基本原则与方法[1-3]。

1 油井热洗时井筒温度分布数学模型

模型基于以下假设条件:(1)井筒向地层中的散热损失是径向的,不考虑井深方向的传热;(2)井筒中的传热是稳态传热;(3)井筒中流体比热容的变化不大,对计算影响很小,视为常数,并且不考虑油管、套管、水泥及环空流体的热容量;(4)油井产量恒定。

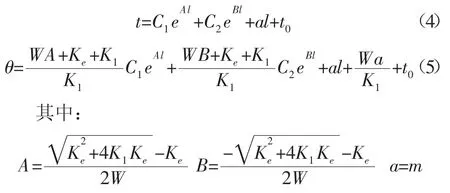

根据以上假设,由能量平衡原理建立洗井过程中井筒温度分布模型,能量平衡方程组为:

式中:W-洗井液体的水当量(流量与比热之积),W/℃;t-套管内洗井液注入段的温度,℃;θ-油管内洗井液返回段的温度,℃;l-计算点的深度,m;K1-油管流体与油套环空流体的传热系数,W/(m·k);Ke-油套环空内流体与地层之间的传热系数,W/(m·k);t0-地表年平均温度(即恒温层温度),℃;m-地温梯度,℃/m;te-地层温度,℃。

由方程组(1)可得:

解之得环空内水的温度与油管内产液温度分别为:

2 油井热洗时井筒温度分布规律

以洗井排量为10 m3/h,洗井温度为90℃的热水对油井进行洗井。在热洗过程中,洗井液由油套环空至深井泵吸入口,是一个降温过程;在油管中,洗井液从泵吸入口到井口是一个升温过程,油管中的温度在井深位置上的温度都高于熔蜡温度(60℃),说明采用10 m3/h,90℃的热水可以达到热洗效果。

在计算模拟过程中发现,若洗井排量、洗井温度等参数选择不合理,洗井液在整个井筒内结蜡段的温度不一定高于熔蜡温度,致使热洗介质在油井内达不到熔蜡效果,甚至还有可能将上部熔化的蜡带到下部重新析出。下面重点讨论洗井温度及排量[2]对热洗过程中的井筒温度分布规律的影响。

2.1 入井液温度对热洗井筒温度分布规律的影响

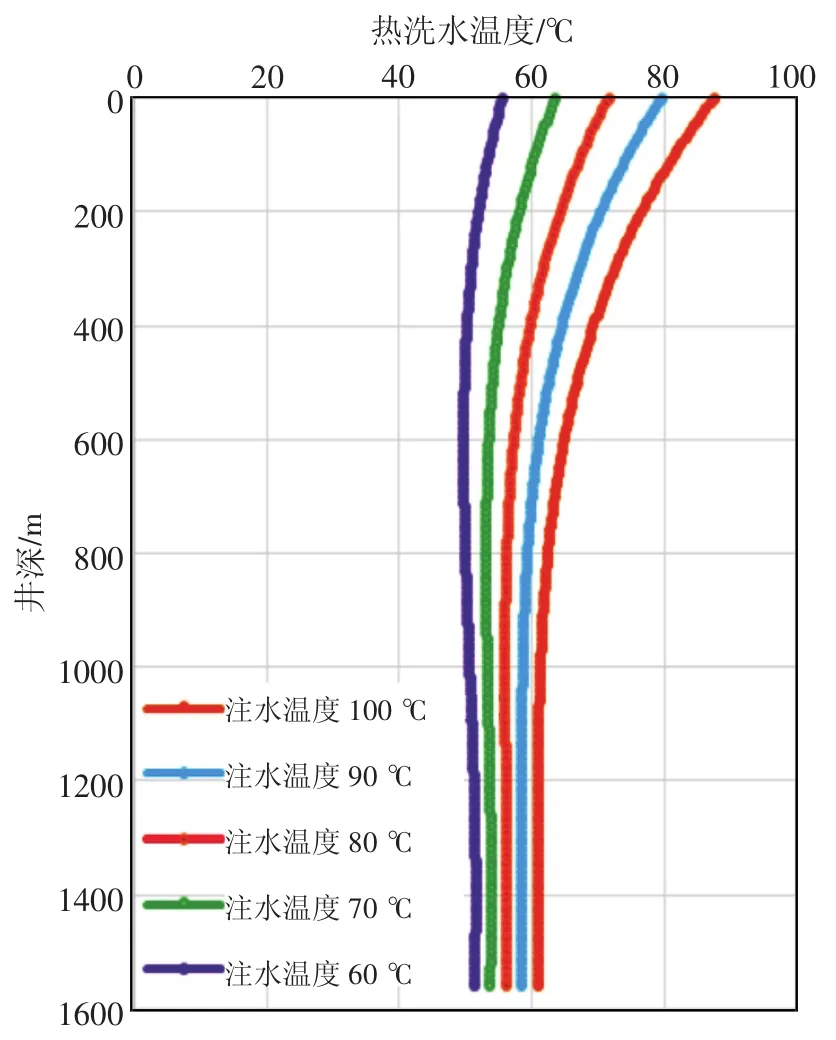

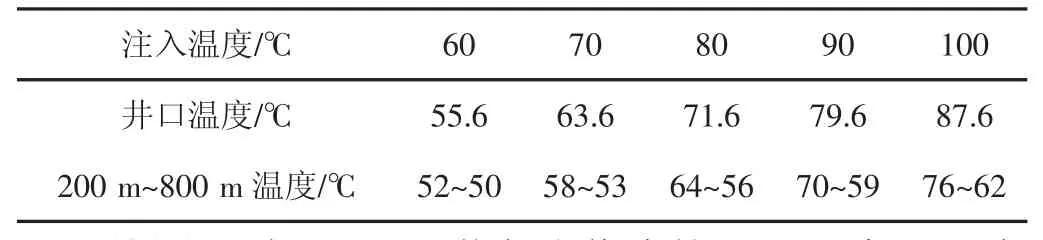

洗井排量恒定为10 m3/h时,计算得到入井液温度分别为60℃、70℃、80℃、90℃、100℃下的油管内热洗水温度分布情况及井口返出液、结蜡段温度(见图1、表1)。

图1 不同注水温度时油管热洗水温度

表1 洗井排量(10 m3/h)恒定时,不同注水温度时井口和结蜡段温度

从图1、表1可知,增大洗井液的注入温度可以有效提高油管内热洗水温度。当原油熔蜡温度为60℃,洗井排量10 m3/h,入井液温度低于80℃时,即使增加洗井时间,井筒结蜡段的热洗水温度仍低于熔蜡温度,达不到预期的清蜡效果。

2.2 洗井排量对热洗井筒温度分布规律的影响

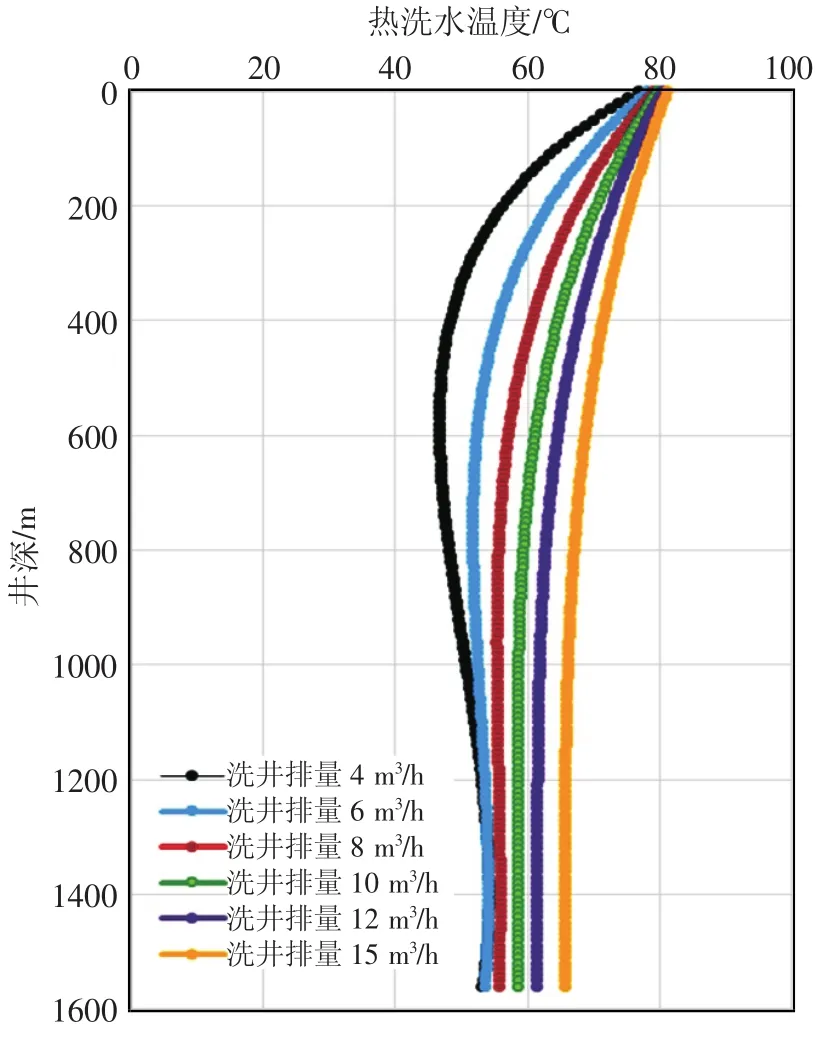

图2 不同洗井排量时油管热洗水温度

洗井温度恒定为90℃时,计算得到洗井排量分别为4 m3/h、6 m3/h、8 m3/h、10 m3/h、12 m3/h、15 m3/h下的油管内热洗水温度分布情况(见图2)及井口、结蜡段热洗水温度(见表2)。

表2 洗井温度(90℃)恒定时,不同洗井排量时井口和结蜡段温度

从图2、表2可知,提高洗井液流量有利于提高清蜡效果,排量增加,井筒温度增加,当排量增加到一定程度时,温度趋于稳定,增温效果不明显。当原油熔蜡温度为60℃,洗井温度为90℃时,洗井液注入排量为8 m3/h时,恰可满足原油熔蜡温度的要求,若洗井排量低于8 m3/h时,结蜡段热水温度低于熔蜡温度,达不到清蜡效果。同时排量过高,易导致热洗水温度升高过快进而造成蜡卡或注入量过大使入井液更易侵入地层。

3 油井热洗时工艺参数优化

3.1 油井热洗时工艺参数优化的基本原则与方法

基于上述油井热洗过程中井筒温度场分布规律的研究,确定了油井热洗时工艺参数优化设计的基本原则和方法。

油井热洗过程中工艺参数优化设计的基本原则为:(1)洗井过程中热洗水在结蜡段的温度必须高于熔蜡温度;(2)洗井排量、压力应在满足第一点要求下选取较小值,以减少洗井液对地层的漏失;(3)在满足以上两点要求的基础上,确定洗井过程中最优的洗井液注入温度。

油井洗井过程中工艺参数优化设计的基本方法:(1)根据现场作业资料记录或井筒结蜡点公式计算[3],确定井筒结蜡点;(2)利用油井热洗过程中井筒温度场分布模型,计算得到不同洗井温度及排量下的热洗水温度分布情况,结合以上的基本原则,优化得到洗井工艺参数。

3.2 实例计算

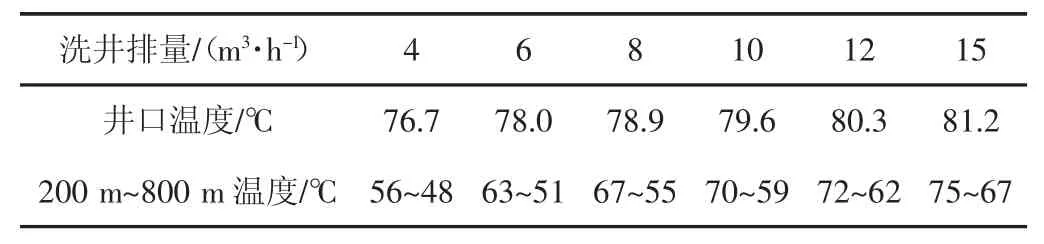

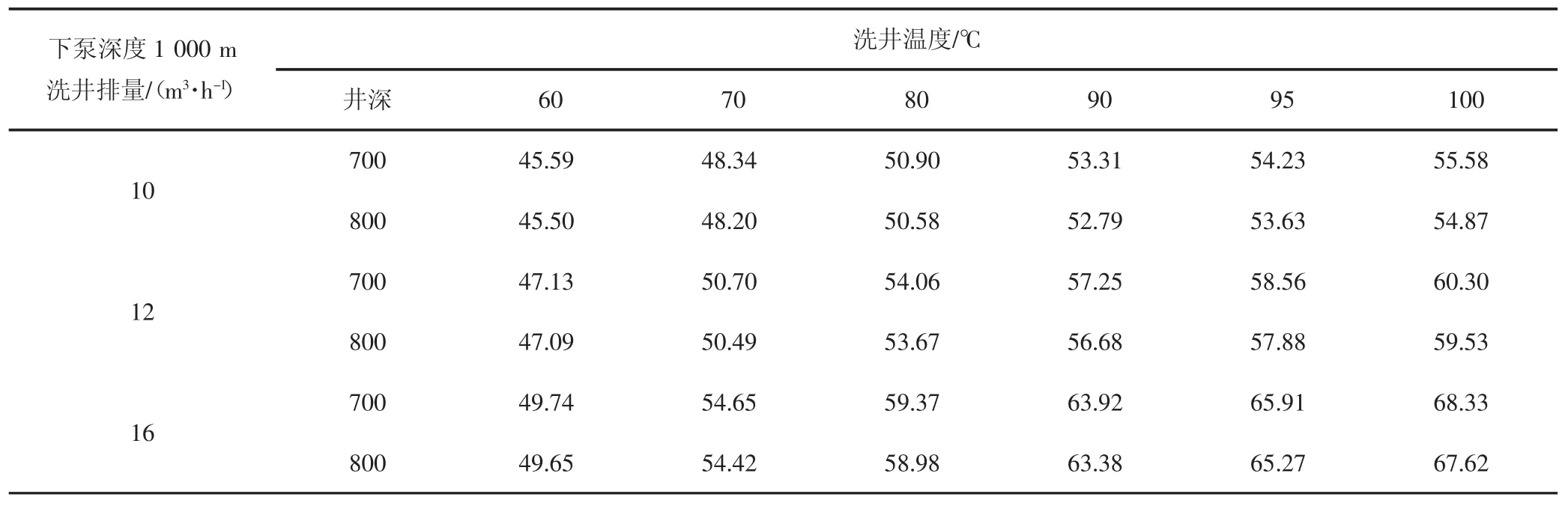

以JD区块为例,JD区块原油结蜡段主要在700 m~800 m,原油熔蜡温度55℃左右,结合上述基本原则和方法,计算不同下泵深度油井的热洗工艺参数(见表3~表5)。

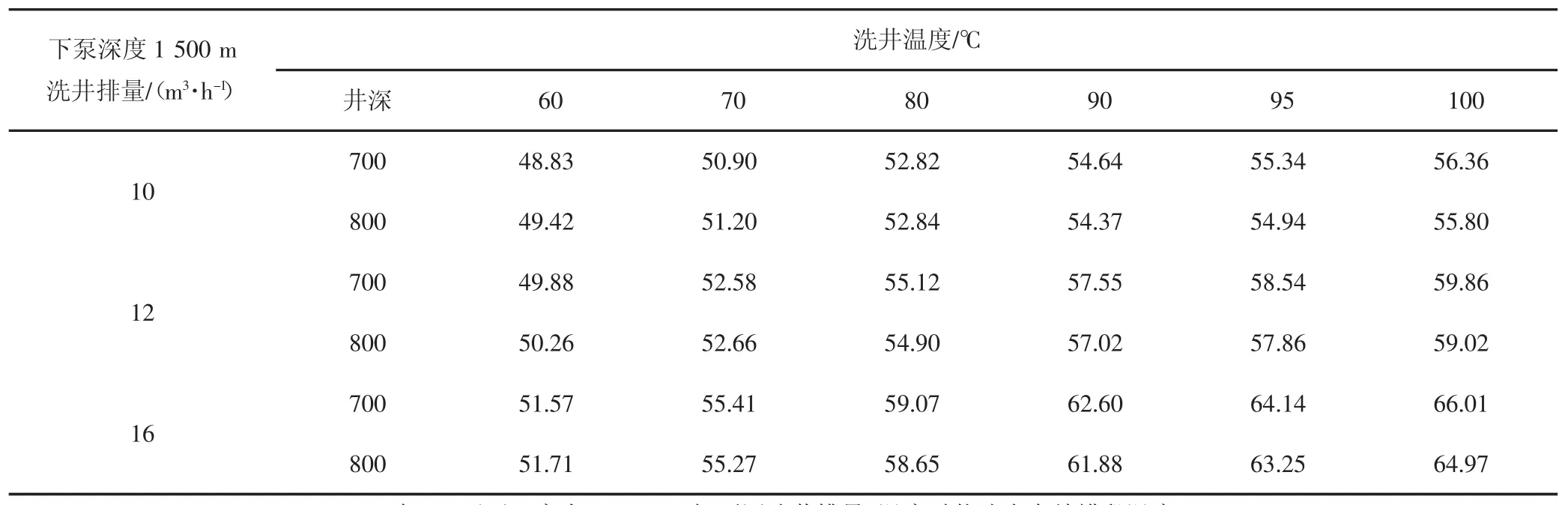

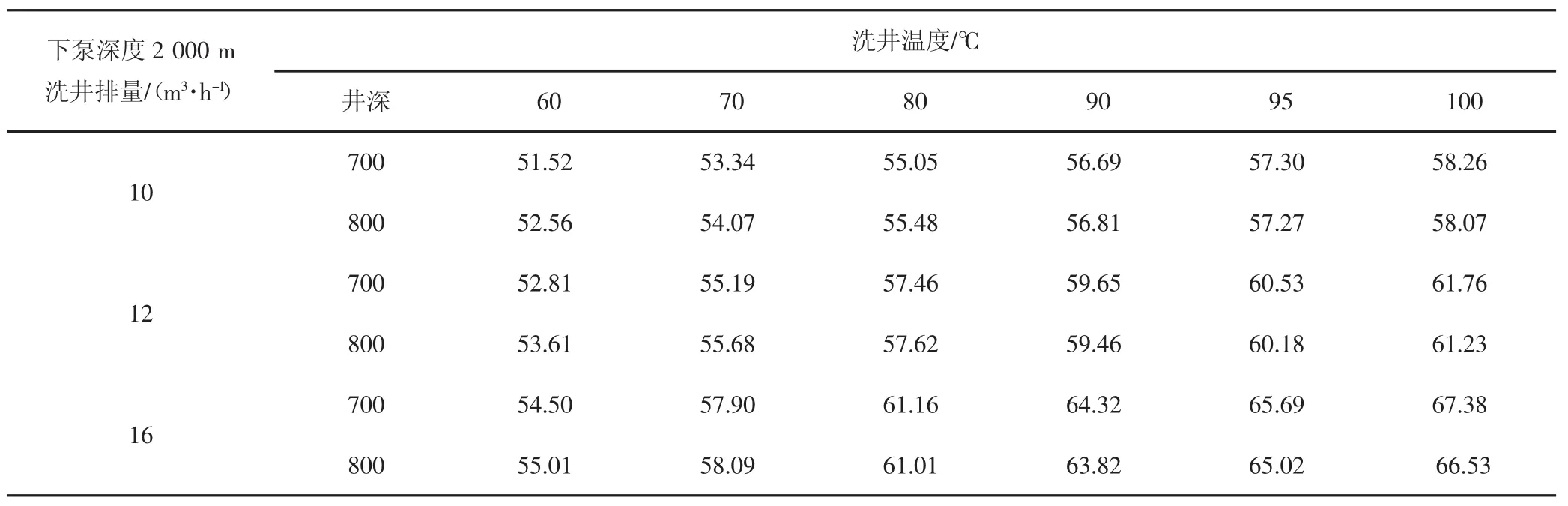

从表3~表5可以看出,当下泵深度为1 000 m时,熔蜡阶段的最佳洗井温度为90℃、最佳洗井排量为12 m3/h;下泵深度为1 500 m时,熔蜡阶段的最佳洗井温度为90℃、最佳洗井排量为12 m3/h;下泵深度为2 000 m时,熔蜡阶段的最佳洗井温度为80℃,最佳洗井排量为10 m3/h。

表3 下泵深度为1 000 m时,不同洗井排量、温度时热洗水在结蜡段温度

表4 下泵深度为1 500 m时,不同洗井排量、温度时热洗水在结蜡段温度

表5 下泵深度为2 000 m时,不同洗井排量、温度时热洗水在结蜡段温度

4 现场应用

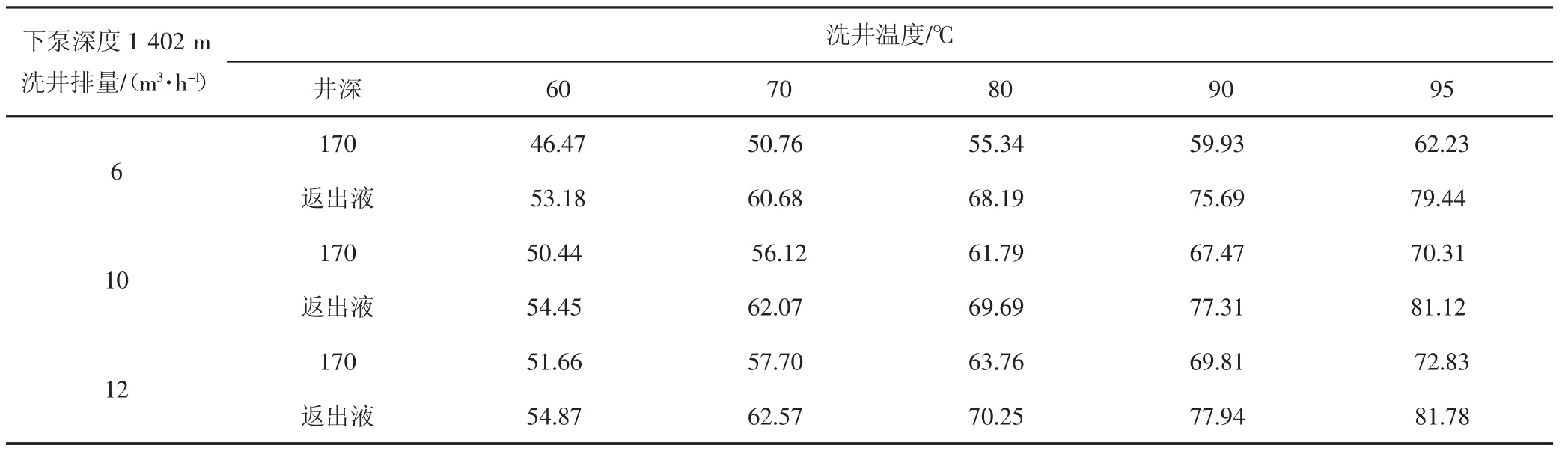

W15断块属中孔低渗储层,原油凝固点35℃。W15-12井下泵深度为1 402 m,目前热洗介质主要是污水,排量一般控制在6 m3/h~8 m3/h,目前油井结蜡段集中在170 m以上。根据上述模型计算不同热洗参数下的热洗水在结蜡段及井口返出液温度(见表6)。

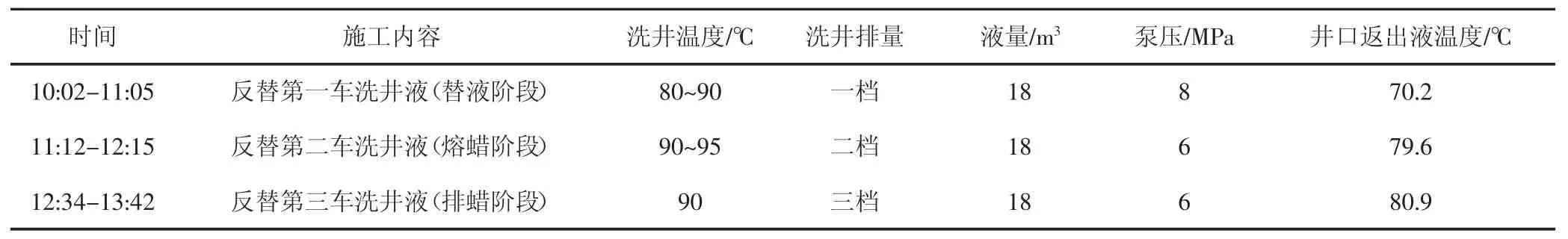

结合油井热洗时工艺参数优化设计的基本原则和方法,当洗井排量在6 m3/h时,洗井温度在80℃时,热洗水在结蜡段温度高于熔蜡温度(55℃),因此选取洗井液温度80℃,为了防止结蜡段突然高温,造成蜡块未溶解而直接脱落,故替液阶段用80℃~90℃洗井液,熔蜡阶段用90℃~95℃,排蜡阶段用90℃。其施工参数(见表7)。

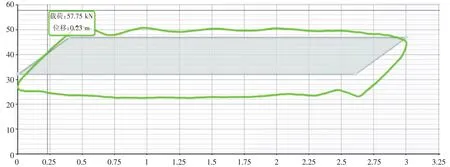

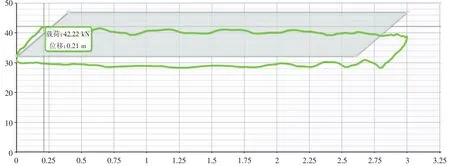

W15-12井通过热洗参数优化后,洗井过程中回压由1.5 MPa降低为0.8 MPa,油井上下行电流由51/ 46降低至41/40,并稳定一段时间,说明油井热洗过程中具有较好的熔蜡效果,且记录的井口返出液温度与模型计算的热洗水返出温度基本吻合,从而也验证了模型的准确性。对比列出了油井热洗前后示功图的变化情况(见图3、图4),由图3、图4可知,热洗前后最大载荷由57.75 kN降低至42.22 kN,载荷恢复至正常水平,实现较好的清蜡效果。

表6 下泵深度为1 402 m时,不同洗井排量、温度时热洗水在结蜡段温度

表7 W15-12井热洗工艺参数优化施工过程

图3 W15-12井热洗前示功图(6.2 9:00)

图4 W15-12井热洗后示功图(6.2 16:30)

5 结论

(1)建立了油井热洗时井筒温度场分布模型,该模型计算方法简单、准确,利用模型可以得到不同洗井参数下的油井热洗水温度分布情况。

(2)讨论了洗井温度及洗井排量对井筒温度分布规律的影响。增大洗井液的注入温度可以有效提高油管内热洗水温度;适当提高洗井液排量有利于提高清蜡效果。

(3)提出了油井热洗时工艺参数优化设计的基本原则和方法。

[1]刘正杰.油井热洗工艺应用研究[J].科技信息,2011,(7):780-783.

[2]曾祥林,刘永辉,李玉军.预测井筒压力及温度分布的机理模型[J].西安石油学院学报(自然科学版),2003,18(2):40-44.

[3]彭太祥,林刚.W断块油井热洗工艺参数研究[J].石油化工应用,2013,32(8):82-84.

Research of the wellbore temperature field during the flushing of oil well

SONG Qi1,YANG Lei1,LUO Jiangtao1,WANG Zhiming1,WANG Jianhua2

(1.Petroleum Engineering Research Institute of Jiangsu Oilfield Company,Sinopec,Yangzhou Jiangsu 225009,China;2.The Second Production Factory of Jiangsu Oilfield Company,Sinopec,Jinhu Jiangsu 211600,China)

Flushing is one of the most commonly measures to keep the normal production of the oil wells,but the most important factors,which influent the flushing effect of oil well is the temperature distribution of thermal medium throughout the wellbore.If the temperature and fluid volume of the thermal medium are not unreasonable,the temperature in place of deposition in the wellbore will be lower than the soluble temperature,which makes the flushing effect is not obvious and the time recovery of the oil production is too long.To solve these problems,this paper established a mathematical model of wellbore temperature distribution,which can reflect the change of temperature thorough the wellbore.And discussing the rules of the temperature distribution in different flushing temperature and flushing fluid volume.Atthe same time,proposing the basic principles and method of flushing parameter optimization.The method has been applied on W15-12 well.W15-12 well during the flushing,the electric current and load have a certain degree TDD flushing process has current and load all have decreased to some degree,which achieve the good paraffin removal effect.

oil well flushing;temperature distribution;mathematical model;flushing parameter

TE311

A

1673-5285(2017)01-0042-06

10.3969/j.issn.1673-5285.2017.01.013

2016-11-03

宋奇(1987-),工程师,2012年毕业于中国石油大学(华东)油气田开发工程专业,现从事注水开发工作,邮箱:song_qi.jsyt@sinopec.com。