科学超深井钻探铝合金钻杆的腐蚀失效分析

2017-02-15顾艳红孙建华刘俊秀杨远航

梁 健, 顾艳红, 岳 文, 孙建华, 刘俊秀, 杨远航

(1.中国地质科学院勘探技术研究所,河北 廊坊 065000; 2.北京石油化工学院机械工程学院,北京 102617; 3.中国地质大学〈北京〉工程技术学院,北京 100083)

科学超深井钻探铝合金钻杆的腐蚀失效分析

梁 健1, 顾艳红2, 岳 文3, 孙建华1, 刘俊秀3, 杨远航2

(1.中国地质科学院勘探技术研究所,河北 廊坊 065000; 2.北京石油化工学院机械工程学院,北京 102617; 3.中国地质大学〈北京〉工程技术学院,北京 100083)

针对铝合金钻杆在复杂的超深井钻井工程服役条件,分析了铝合金钻杆腐蚀行为的主要外在钻井工程因素,并进行了松辽盆地资源与环境深部钻探“松科二井”铝合金钻杆工程试样腐蚀程度的测试与分析。分析结果表明:钻杆结构、磨损与应力、钻井液介质、井内高温高压是其产生腐蚀的主要服役条件因素;铝杆体与钢接头连接处的腐蚀情况最为严重,铝杆体次之,加厚端部分耐蚀性最好;腐蚀产物的主要成分是Al2O3和Al(OH)3相。

铝合金钻杆;科学钻探;超深井;钻井工程;腐蚀

0 引言

地球科学的发展对地球深部数据的依赖程度越来越高,世界上著名的“入地”计划已先后启动[1]。显然,地球科学的发展对科学超深井钻探有着极大的需求。作为“入地”重要手段的科学超深井钻探工程,在钻探作业过程中除地层条件复杂及不确定性外,其将遇到的困难与挑战可概括为热、高、长、大,即井温高、压力高、管柱长、井径大,采用常规钻井机具难以满足钻井要求;尤其当钻井超过某一深度时,钻柱的自重即能使钻杆发生破坏,何况还有随着井深的不断增加,钻井工程存在裸眼井段长、井壁稳定性差、井内环境温度高等恶劣工况。铝合金钻杆以其独特的优越性,即具有质量轻、比强度高、钻进深度大、所需能耗小等特点,已成为科学超深井钻柱设计的优选方案[2-5]。为此,铝合金钻杆的使用性能将成为制约深部科学钻探技术发展的主要“瓶颈”。

通常,铝合金与其他金属一样,也面临着严重的腐蚀问题。在自然条件下,铝合金表面容易形成一层厚约4 nm的自然氧化膜,但该膜多孔、不均匀,难以抵抗恶劣环境的腐蚀,导致腐蚀失效[6-7]。钻井过程中,所使用的低固相、无固相、水基和油基等不同的泥浆体系中含多种有机和无机添加剂,添加剂在井内高温高压的作用下具有较强的腐蚀性;同时,钻柱还将承受自重带来较大的拉伸应力,加之其与井壁的摩擦磨损,复杂的服役工况条件致使钻杆极易发生腐蚀失效。在松辽盆地资源与环境深部钻探“松科二井”工程铝合金钻杆的使用过程中,发现其产生了不同程度的腐蚀(见图1),致使钻杆柱承载力降低,加大了井内事故隐患。铝合金钻杆井下工作量见表1。

图1 Ø147 mm铝合金钻杆典型腐蚀宏观照片

下井回次取心进尺/m井下使用时间/h使用井段/m810396336486294~4963052123313634296611~319924

本文针对复杂的超深井钻井工程服役条件,分析了铝合金钻杆腐蚀行为的主要外在的钻井工程因素,并进行了工程试样的室内测试与分析,为解决铝合金钻杆在应用过程中出现的腐蚀问题提供理论依据和技术支持。

1 钻井工程因素分析

深入了解钻井工程服役条件对铝合金钻杆腐蚀性能的影响机制,是实现设计制造长寿命、高耐蚀性、高可靠性铝合金钻杆的前提和必要基础。影响铝合金钻杆腐蚀行为的主要外在的钻井工程因素为以下几个方面。

(1)钻杆结构因素。与钢钻杆的摩擦焊接不同,铝合金钻杆的杆体与钢接头通常采用“热过盈”螺纹嵌装方式进行连接,钢接头的使用以增加铝钻杆的拧卸寿命及防磨性能。由于铝合金钻杆特殊的结构设计使其自身的异金属腐蚀敏感性较强,钢、铝接触时将产生严重的电偶腐蚀[8-10],见图1(a)及图2。

图2 铝合金钻杆结构

(2)磨损与应力因素。钻柱回转不时地与井壁碰撞磨损,同时高速流动钻井液中汽包及固体悬浮物对其也将产生磨耗与腐蚀,在多因素的共同作用下铝合金材料易发生交互作用的磨损腐蚀[11-12],见图1(b);为提高铝合金钻杆的力学强度及其使用寿命,热挤压铝管采用端部(或中部)变截面结构使其内存较大残余应力,加之钻柱在其自重作用下承受的拉伸应力,两者在腐蚀介质环境中共同持续的作用下,可致铝合金材料产生应力腐蚀[13-15];拉长的晶粒、晶界电偶腐蚀共同提供腐蚀通道,并在应力腐蚀的综合作用下易造成铝合金的剥落腐蚀[16-18],见图1(c)。

(3)钻井液介质因素。介质溶液对铝合金材料的腐蚀性随其种类的不同而有较大的差异,其腐蚀性因素主要表现为:盐类添加剂,增加了介质溶液的导电性,尤其氯离子对铝合金钝化膜的破坏,致使其发生小孔腐蚀[19-21],见图1(d);碱性环境,致使铝合金表面的氧化膜不断溶解并伴有析氢过程,而发生“自腐蚀”[22-24];介质流速,钻井液高速流动冲刷腐蚀产物,削弱了腐蚀产物沉积对腐蚀反应的阻滞作用,致使铝合金材料产生冲击腐蚀[25]。

(4)井内高温高压因素。科学超深井井内高温高压成为钻井作业中突出的技术难题之一,其井底地温将达到300~400 ℃,压力最大可达200 MPa。井内温度对铝合金腐蚀的影响是多样的,其变化将影响反应物和产物的溶解性,改变腐蚀产物,从而影响腐蚀速度[26-27];液柱压力,可引起离子半径和金属离子水解程度的变化,改变金属离子的活性以及金属配合物的组成,加速了氧化膜的破坏,引起了点蚀和缝隙腐蚀[28]。

2 工程试样测试与分析

2.1 试验与方法

试验材料选用“松科二井”工程应用的铝合金钻杆,合金牌号为2024,T4状态。针对工程试样不同区域截面内外表面的腐蚀失效情况分别进行分析,即1号(铝杆体和钢接头连接处)、2号(加厚端区域)、3号(普通杆体区域)的内外表面宏观形貌、微观形貌、元素组成和相分析(参见图3)。

采用倒置金相显微镜(Nikon Eclipse MA200)观察内腐蚀层截面的金相和厚度,采用体式显微镜观察腐蚀内外表面及外腐蚀层截面的宏观形貌;采用扫描电子显微镜(日本岛津公司,SSX-550)和X射线衍射仪(日本理学株式会社,SmartLab)分别分析腐蚀内外表面的微观形貌和相组成;采用电子探针(日本岛津公司,EPMA-1600)对腐蚀内外表面进行元素组成分析。

笔者连续两年秋季在果园调查套袋苹果黑点病时发现有苹果发黄不上色的情况,一般发黄苹果占15%~20% ,严重的达到30%左右。为啥不着色?我们分析有以下几种情况。

图3 工程试样切抛

2.2 结果与讨论

2.2.1 腐蚀表面宏观形貌

从图4的对比分析可以看出,1号试样的内表面腐蚀最严重,几乎整个区域都受到腐蚀,并且有部分腐蚀层剥落,裸露出铝合金表面;2号试样的内表面相对耐蚀性好一点,只观察到局部腐蚀,黑色腐蚀产物凹凸不平,有少量剥落;3号试样的内表面腐蚀较严重,不仅有局部的腐蚀、侵蚀,还有不同程度的犁沟和划痕,两者相互作用使腐蚀加剧,黑色腐蚀产物凹凸不平,疏松剥落。

图4 腐蚀内表面宏观照片

从图5中对比分析可以看出,1号试样的外表面腐蚀最严重,明显的看到大块的腐蚀层剥落,腐蚀已慢慢地侵入了钻杆内部;2号试样的外表面相对耐蚀性好一点,只观察到局部的点蚀现象;3号试样的外表面观察到大量的点蚀,并且部分区域已慢慢发展成局部腐蚀,腐蚀面积增大。

2.2.2 腐蚀层厚度

从图6(b)、(c)可以估计杆体内腐蚀层的厚度大约为200 μm,杆体与钢接头连接处的1号试样腐蚀层厚度大约为250~300 μm。从图7的外腐蚀层的体式显微镜图像可以明显看出,1号试样的外表面腐蚀最严重,已经出现了比较严重的大的腐蚀剥落坑,腐蚀深度大约4 mm;2号试样的外表面截面图看不出明显的变化;3号试样的外表面截面图可以看到比较明显的腐蚀分层。

2.2.3 腐蚀微观形貌

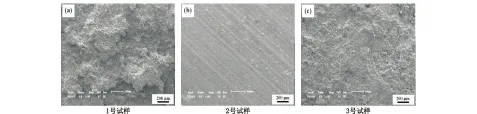

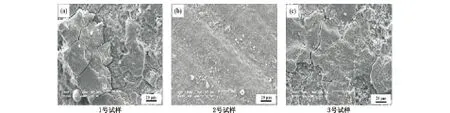

图12~15是不同试样的同一部分腐蚀外表面分别放大50、500、1000和2000倍的SEM照片。从图中明显可见,1号试样和3号试样的腐蚀表面均看到块状的腐蚀产物,明显的腐蚀剥落坑及深宽的裂纹,且1号试样较3号试样腐蚀情况严重;2号试样在较高的放大倍数下才看到腐蚀表面有一些微裂纹产生和少量的腐蚀产物附着。

图5 腐蚀外表面宏观照片

图6 内腐蚀层截面金相

图7 外腐蚀层截面宏观照片

图8 腐蚀内表面放大50倍的SEM图

图9 腐蚀内表面放大500倍的SEM图

图10 腐蚀内表面放大1000倍的SEM图

图11 腐蚀内表面放大2000倍的SEM图

图12 腐蚀外表面放大50倍的SEM图

综合所有内外腐蚀表面的SEM图可看出,无论内表面还是外表面,其腐蚀机理都一样,即1号接头处腐蚀最为严重,3号杆体次之,以典型的点蚀为主要特征,并伴有明显的腐蚀剥落坑和微裂纹;2号加厚端区域试样的耐蚀性最好,同样条件下,仅有一些微裂纹产生。

2.2.4 腐蚀产物评价

从图16和图17腐蚀内外表面的XRD衍射图谱可看出,腐蚀产物的主要成分是含Al2O3和Al(OH)3相的物质。从表2腐蚀内外表面的元素及其含量可知,腐蚀产物主要含有大量的O元素和Al元素,其次是2024铝合金所含的Cu、Mg、Si、Mn元素,以及钻井液中所含的K、Na、Ca、S等元素。再结合前面XRD的分析结果,可知腐蚀产物主要为大量的Al2O3。

图13 腐蚀外表面放大500倍的SEM图

图14 腐蚀外表面放大1000倍的SEM图

图15 腐蚀外表面放大2000倍的SEM图

图16 腐蚀内表面的XRD衍射图谱

图17 腐蚀外表面的XRD衍射图谱

此外,值得注意的是,1号试样腐蚀内表面检测到了Fe元素的存在,该试样是钻杆和钢的连接处,再结合上述分析结果,1号试样是腐蚀最严重的,因此推测该Fe元素来自于钢,它的存在是合理的。

表2 试样腐蚀内外表面的元素及其含量 wt%

3 结论

通过对铝合金钻杆腐蚀行为的主要外在的钻井工程因素分析,以及进行的工程试样室内测试结果,综合分析得到以下几点结论。

(1)影响铝合金钻杆腐蚀行为的主要外在的钻井工程因素主要包括:钻杆结构因素、磨损与应力因素、钻井液介质因素、井内高温高压因素等。

(2)从工程试样的宏观形貌来看,不管是外表面还是内表面,铝钻杆和钢接头连接处的腐蚀都是最严重,其次是普通杆体,加厚端部分的耐蚀性最好。

(3)从样品的内外表面的XRD衍射图谱可见,腐蚀产物的主要成分是Al2O3和Al(OH)3相。

[1] 董树文, 李廷栋, 高锐,等.地球深部探测国际发展与我国现状综述[J].地质学报,2010,84(6):743-770.

[2] Aquatic Company and Maurer Engineering Inc. Development of aluminum drill pipe in Russia (Final Report TR99-23)[R]. Implement Russian Aluminum Drill Pipe and Retractable Drilling Bits into the USA, Contract NO.DE-FG26-98FT40128,1999.

[3] 吕拴录,骆发前,周杰,等.铝合金钻杆在塔里木油田推广应用前景分析[J].石油钻探技术,2009,37(3):74-77.

[4] 鄢泰宁,薛维,卢春华.铝合金钻杆的优越性及其在地探深孔中的应用前景[J].探矿工程(岩土钻掘工程),2010,37(2):27-29.

[5] M.Y. Gelfgat, V.S Basovich, V.S. Tikhonov. Drill String with aluminum alloy pipes design and practices [A]. In: IADC/SPE Drilling Conference (Amsterdam).Paper no.79873,2003.

[6] H P Godard, W B Jepson, M R Bothwell, et al. The Corrosion of Light Metals[M]. New York: John Wiley & Sons,1967.

[7] D V Mahindru. Protective treatment of aluminum and its alloys[J]. Global Journal of Research in Engineering,2011,11(3):10-14.

[8] Fovet Y, Pourreyron L, Gal J Y. Corrosion by galvanic coupling between carbon fiber posts and different alloys[J]. Dental Materials, 2000,16(5):364-373.

[9] SubramanianG, Palrai S, Palanichamys S. Galvanic corrosion behaviour of aluminum 3004 and copper in tropical marine atmosphere[J]. Journal of Marine Science and Application,2014,13(2):230-236.

[10] Fasuba O A, Yerokhin A, Matthews A, et al. Corrosion behaviour and galvanic coupling with steel of Al-based coating alternatives to electroplated cadmium[J]. Materials Chemistry and Physics, 2013,141(1):128-137.

[11] 丁红燕.铝合金和钛合金在雨水/海水环境下的腐蚀与磨损交互作用研究[D].江苏南京:南京航空航天大学,2007.

[12] A lwabuchi, T Sonoda, H Yashiro. Application of potential pulse method to the corrosion behavior of the fresh surface formed by scratching and sliding in corrosive wear[J]. Wear,1999,225-229(98):181-189.

[13] S W Claraldl, D R Grimes, H F Nlchois, et al. Corrosion and stress-corrosion cracking of aluminum alloy drill pipe in a water-based, low-solids, non-dispersed drilling mud[J]. SPE Drilling Engineering,1990,(6):135-140.

[14] Song R G,Dietzel W. Stress corrosion cracking and hydrogen embrittlement of an Al-Zn-Mg-Cu alloy[J]. Acta Mater,2004,52(16):4727-4743.[15] Speidel M O. The theory of stress corrosion cracking in alloys[M].1971:289-344.

[16] Kelly D J, Robinson M J. Influence of heat treatment and grain shape on exfoliation corrosion of Al-Li alloy[J]. Corrosion,1993,49(10):787-795.

[17] Robinson M J, Jackson N C. Exfoliation corrosion of high strength Al-Cu-Mg alloys: effect of grain structure[J]. British Corrosion Journal,1999,34(1):45-49.

[18] 李狄,郭宝兰,牟雅楠.高强度铝合金剥落及晶间腐蚀敏感性研究[J].中国有色金属学报,2002,(12):204-207.

[19] 魏宝明.金属腐蚀理论及应用[M].北京:化学工业出版社,2007.

[20] Szklarska-Smialowska Z. Pitting corrosion of aluminum [J]. Corrosion Science,1999,41(9):1743-1767.

[21] Foley R T. Localized corrosion of aluminum alloy-A review[J]. Corrosion,1986,42(5):277-288.

[22] Armstrong R D, Braham V J. The mechanism of aluminum corrosion in alkaline solutions[J]. Corrosion Science,1996,38(9):1463-1471.

[23] Moon S M, Pyun S. The formation and dissolution of anodic oxide films on pure aluminum in alkaline solution[J]. Electrochemical Acta,1999,44(14):2445-2454.

[24] Bernard J, Chatenet M, Dalard F. Understanding aluminum behavior in aqueous alkaline solution using coupled techniques: Part I. Rotating ring-disk study[J]. Electrochemical Acta,2006,52(1):86-93.

[25] Schumacher M. Seawater Corrosion Handbook [M]. New Jersey: Noyes Data Corporation,979.

[26] 黄雨舟,董丽华,刘伯洋.铝合金深海腐蚀的研究现状及发展趋势[J].材料保护,2014,47(1):44-47.

[27] Fu C, Liu Y, Yu M, et al. Effect of cerium acetate doping on corrosion behavior of sol-gel coatings on 2A12 aluminum alloy[J]. Inter-national Journal of Electrochemical Science,2015,10:2014-2025.

[28] Beccaria A M,Poggi G. Influence of hydrostatic pressure on pitting of aluminum in sea water[J]. British Corrosion Journal,1985,20(4):183-186.

Analysis on Corrosion Failure of Aluminum Alloy Drill Pipe for Scientific Ultra-deep Well Drilling/

LIANGJian1,GUYan-hong2,YUEWen3,SUNJian-hua1,LIUJun-xiu3,YANGYuan-hang2

(1.The Institute of Exploration Techniques, CAGS, Langfang Hebei 065000, China; 2.School of Mechanical Engineering, Beijing Institute of Petrochemical Technology, Beijing 102617, China; 3.School of Engineering and Technology, China University of Geosciences, Beijing 100083, China)

In view of the service conditions of aluminum drill pipe in complex ultra-deep well drilling engineering, the main external drilling engineering factors of the corrosion behavior of aluminum alloy drill pipe are analyzed, the test and analysis on corrosion degree of the aluminum drill pipe engineering sample of Songke-2 well in the project of deep drilling of resources and environment in Songliao basin. The results show that the structure of drill pipe, wear and stress, drilling fluid medium as well as high temperature and high pressure are the main factors of corrosion; the corrosion at the connection point of aluminum rod and steel joint is the most serious and the aluminum rod body is the next; the corrosion resistance of pipe upsetting end is the best, the main components of the corrosion products are Al2O3and Al (OH)3phase.

aluminum alloy drill pipe; scientific drilling; ultra-deep well; drilling engineering; corrosion

2016-11-23;

2016-12-10

国家自然科学基金项目“高温环境下铝合金钻杆磨损失效及防护机制研究”(编号:51404217);中国地质调查局地质调查项目“地质勘查深孔用高强度铝合金钻杆开发应用”(编号:12120113016800)

梁健,男,汉族,1980年生,高级工程师,硕士,从事钻探工程科研工作,河北省廊坊市金光道77号,raul9942718@163.com。

P634.4

A

1672-7428(2017)02-0060-07