含汞盐泥及土壤处理工艺技术研究

2017-02-14吴学勇

吴学勇,张 涛

(云南省环境科学研究院,云南省重金属污染控制工程技术研究中心,云南 昆明 650034)

含汞盐泥及土壤处理工艺技术研究

吴学勇,张 涛

(云南省环境科学研究院,云南省重金属污染控制工程技术研究中心,云南 昆明 650034)

盐泥汞含量极高,直接或间接对堆场底部土壤、地下水造成了二次污染。在分析含汞盐泥的相关参数,调研国内外含汞废物处理技术的基础上,通过小试试验研究出一套含汞盐泥的处理技术方案,结果表明:采用热脱附处理方法,处理工艺流程总体上是经济可行的;盐泥中的汞和汞盐脱附率能达到95%以上并达到修复目标值;脱附后,土壤中残留的汞大部分都为残渣态,环境风险小。

含汞盐泥; 热解吸技术; 处理工艺

0 引言

汞是常温下唯一的液态金属,单质汞及汞的化合物特别是有机态的汞都具有较强的生物毒性,这种毒性表现出生物富集的逐步放大作用,因而汞被认为是最危险的污染物之一[1],被称为唯一的重金属类“POPs”。由联合国环境署( UNEP)拟定具有全球法律约束力汞公约《水俣公约 》成功签署,主要目的是减少汞对人体健康和环境风险的危害[2]。2016年4月28日全国人大常委会关于批准2013年10月10日由中华人民共和国政府代表在熊本签署的《关于汞的水俣公约》的决定。在国家《重金属污染防治十二五规划》中,汞同砷、铅、镉、铬一样,是国家重点防控的5个Ⅰ类重金属之一。汞污染具有高毒性、持久危害性和生物累积性,已成为世界各国关注的环境问题之一[3]。

云南某氯碱公司厂区盐泥堆场中堆存了大量的含汞盐泥,盐泥中总汞浓度最高为2640mg/kg,同时盐泥中还含有一定量的砷和镉等重金属,若不及时进行处理,盐泥中的汞等易进入周边地表水及地下水,造成二次污染,存在潜在的环境风险隐患。目前国内对于汞污染的研究主要集中在汞在土壤的分布和形态、汞在土壤中的迁移、汞污染土壤的治理等方面,而对于含汞盐泥处理技术报道较少。本文在调研国内外含汞废物处理技术的基础上,通过小试试验研究出一套含汞盐泥的处理技术方案,为含汞盐泥和汞污染土壤工程设计和工程实践提供参考。

1 含汞盐泥的来源及性质

1.1 含汞盐泥的主要来源

根据调查,云南某氯碱公司盐泥堆场,其占地面积约 11,000m2,盐泥堆存量为82450m2。盐泥堆场深度3~4m,总汞含量分布极不均匀,含量变化大,最大值2640 mg/kg,最小值仅为0.43 mg/kg,汞平均检出浓度为430mg/kg。盐泥主要是原化工厂长达半个多世纪水银法电解烧碱工艺生产过程中,电解槽内食盐水中含有的钙、镁、铁、铝和硫酸盐等多种阳离子杂质因电解作用生成的。

1.2 盐泥主要参数

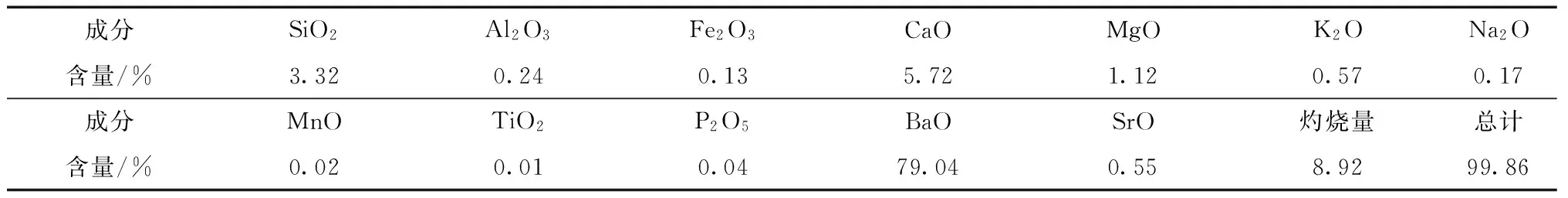

该场地盐泥主要成分为氧化钡(BaO),约占79.04%,具体成分含量见表1。盐泥主要参数见表2。

表1 盐泥主要成分

1.3 盐泥中汞的价态分析

随着化学环境科学研究的不断深入,人们已经认识到重金属对环境的危害,不仅与重金属其本身总量有关,同时更与其形态的分布紧密相关。汞等重金属不同形态会表现出不同程度的生物毒性以及环境行为[4]。

表2 盐泥主要参数

经分析测试可知,Hg0和Hg2+是盐泥的主要形态,占总汞的平均比例分别为28%和47%,说明盐泥中汞的活性非常高,可以向大气排放汞和经雨水淋滤进入地表水和地下水,导致大气和水体污染。

2 含汞盐泥处理工艺研究

2.1 盐泥处理技术概述

美国环保局(United States Environmental Protection Agency,US EPA)规定含汞有害固体废弃物必须要达到土地处置限制(Land Disposal Restrictions,LDRs)规定的安全标准才能够被填埋。现行的LDR标准中将含汞有害固体废弃物分为三类:低浓度汞固体废弃物、高浓度汞固体废弃物和含元素汞固体废物。高浓度(高于260mg/kg)汞固体废弃物,US EPA推荐热修复(比如焙烧/蒸馏)作为最佳推荐技术。低浓度(低于 260mg/kg)汞固体废弃物,US EPA 推荐考虑其它的萃取技术(比如酸淋滤)或者固化技术[5]。目前国内含汞废物处理处置技术可选择的主要有稳定化/固化、安全填埋、淋洗、低温热脱附等技术。

热解析法[6]被大量用于固体废物和土壤中汞的污染治理。其原理是利用热能使污染介质中的汞蒸气化,从而脱离后再收集处理的一种方法。一般的热解析系统主要包括预处理系统、物料处理单元、热解析单元和用于处理污染物蒸气化的烟气处理系统,目前为了节能等还伴随有热能回收技术等辅助系统。

张倩等[7]采用热解吸技术处理万山汞矿土壤,发现其处理效果显著,370℃温度条件热脱附率可达 95.73%左右,土壤中总汞可以降至 1ppm以下,热脱附处理后汞主要以残渣态存在,环境风险较小。

2.2 盐泥处理工艺

根据各修复技术的特点,结合场地的污染特征,拟采取以下修复方案:

(1)在盐泥堆场区域的盐泥,由于总汞浓度较高,拟对该区域的盐泥采用热解析方案进行治理。

(2)污染物最终去向:热解析过程中回收的冷凝汞外送有资质单位进行处理;热解析处置后的盐泥,经现场堆放测试后,如达到修复目标值,暂时堆存,不达标部分再次返回系统处置;热解析过程中收集的飞灰,低含汞飞灰(总汞<18mg/kg)暂时堆存待处置,高含汞飞灰(总汞>18mg/kg)产生后返回热解析系统再次挥发处置;场地水处理产生的污泥,低含汞(总汞<18mg/kg)部分暂时堆存待处置,高含汞(总汞>18mg/kg)部分送热解析系统处置。

2.3 含汞盐泥处理工艺说明2.3.1 处理工艺流程

热解析技术工艺流程图见图1。

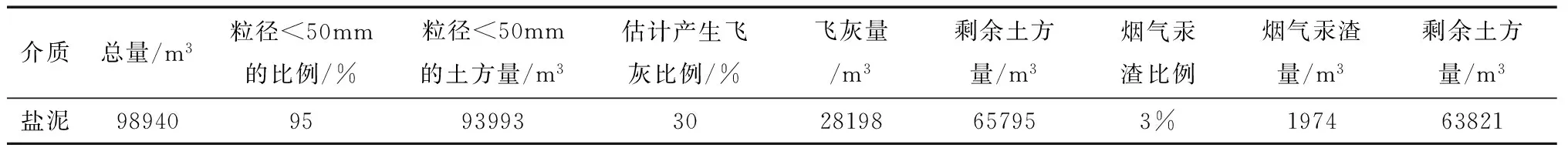

2.3.2 盐泥挖掘

首先要对盐泥堆场的盐泥进行挖掘。盐泥堆场区域计划开挖深度为8~10m,使用机械分层开挖,每1m开挖一轮,所开挖出固体物质按开挖层次临时存放在预处理系统危险废物贮存库,再转运下一环节进行处理。开挖出的盐泥量估算见表3,开挖膨胀系数按1.2计,盐泥开挖量总计98940 m3,约11.89万t,干重约9.95万t。挖掘的盐泥和土壤分开堆放于预处理系统危险废物贮存库。

表3 挖掘盐泥土方量

由于盐泥堆场区的盐泥和下方混合区土壤的含水率较高,所开挖产生的渗滤液抽排至含汞废水收集池,通过管道输送至水处理系统进行处理。同时,挖出的含水率较高的盐泥或土壤利用密闭运输车,运送至预处理系统。开挖现场出口处设置车辆冲洗车间,防止运输车对厂区其他区域的污染,冲洗废水输送至水处理系统处理。贮存库低位设置渗滤液收集池,收集到的渗滤液抽送至污水处理系统进行处理。

2.3.3 预处理系统

由于盐泥的颗粒大小、含水率、汞浓度等因素直接影响后续热解析系统的效率,因此盐泥的预处理系统十分重要。预处理系统主要流程如下:初筛→振动水洗→污泥分离与沉淀→脱水。

预处理系统包括两个部分:

(1)脱水系统:对开挖后适用热解析处理的盐泥,先经过存放间进行风干脱水,调节土壤中的多余水分低于20%,避免多余的水分影响热解析的效率。

(2)筛分系统:对盐泥颗粒进行分离,去除盐泥中粒径>50mm的粗粒和杂物,如碎石块、废弃塑料、橡胶等,分离出来的盐泥贮存于预处理系统新建的危险废物贮存库中,检测>50mm颗粒的汞含量,如达标则运往一般固废贮存库中转贮存,最终进行就地覆盖或异地填埋。如不达标则进行水洗分离,将汞转移至液相,进行混凝沉淀后,废水进入废水贮存池,处理后循环利用;水洗后的废渣采用离心脱水机脱水后贮存于临时贮存库,废渣进行汞浓度检测,如达到修复标准,则运往一般固废贮存库中转贮存,最终进行就地覆盖或异地填埋,否则返回预处理系统进行破碎、筛分后进行热解析或固化/稳定化处理。

经预处理后的盐泥,采用密闭皮带运输机,运送到热解析车间的进料斗,经计量称重后,由皮带运输机送至热解析系统。

预处理车间破碎机、筛分设备设置集气罩,收集系统产生的粉尘、废气引入喷淋塔水洗,废水经沉淀、过滤后,检测汞浓度是否超标,如超标则送往废水处理系统,不超标则循环利用。污泥汞含量超过260mg/kg送热解析系统处理,否则暂存待稳定化/固化处理。

2.3.4 热解析系统

热解析系统为整个工艺流程的核心部分,热解析的加热方式分为直燃式(直接加热)和非直燃式(间接加热)。直燃式是采用燃料燃烧,火焰直接接触污染土壤进行加热,通过调节进气量控制温度。非直燃式是火焰不与污染废物直接接触,对污染废物所处的容器进行加热,更容易实现温度控制,不过能耗较大。

在本项目中,考虑到直燃式加热的可操作性更强,能耗相对非直燃式低,因此选用逆流干灰式回转窑,用直燃式加热方式,即窑体内物料运动的方向同烟气流向相反,盐泥从窑体的尾部(高端)加入,助燃的空气均从窑体的头部(低端)加入,加热过程产生的烟气由窑尾排出,解析渣由窑头排出。

加热所使用燃料通常有煤、天然气和油。从成本上讲,用煤最为经济,考虑到直接用煤会导致热处理环节的气体组分复杂,本项目采用煤气发生炉产生煤气后加热的方式。发生炉煤气组成成分: CO2、CO、H2、CH4和N2,含量百分比: 6.2、27.3、12.4、0.7和53.4。热值在5.0~6.5MJ/m3。

根据本项目实验室试验结果,加热至450℃以上、停留时间15min以上,盐泥中的汞和汞盐脱附率能达到95%以上并达到修复目标值。脱附温度、停留时间对汞脱附效率具有决定性影响,总汞脱附率随着温度的升高呈现增长的规律。在脱附过程的初级阶段,总汞脱附率急剧上升,当脱附温度达到500℃时,脱附率分别为97.54%,己满足目标值,脱附温度再升高,总汞脱附率基本保持恒定。

加热温度和盐泥的停留时间决定了盐泥中汞的解析效率。在加热过程中,通过旋转的方式可使盐泥充分混合,受热更加均匀。预处理后的盐泥进入热解析系统,如果进料浓度较高,可通过适当提高加热温度和增加停留时间的方式,增加汞的解析效率。

初步估算需热解析的盐泥约98940m3,热解析过程中的土方衡算如表4所示。热解析设计温度为450~500℃;盐泥停留时间约15~30min。含汞盐泥连续进料,24h连续运行,设计最大处理能力为600t/d,稳定处理能力20t/h。

表4 初步估算热解析过程中的物料体积衡算

热解析系统主要由回转窑、除渣机及控制系统组成。盐泥经过预处理后由自动进料系统进入回转窑内,在回转窑的连续旋转下,废物在窑内不停翻动、加热、干燥、汽化和挥发。回转窑的温度控制在500℃左右,解析渣由窑尾落入密闭废渣冷却器内,由水封除渣机连续排出。

回转窑的内部温度控制与调节主要由计算机对鼓风量和进料量进行调节。

由于回转窑本体与进料装置采用非刚性连接,在回转窑窑头进料口出物料可能会有少量泄漏,在窑头设置集料斗,收集到的废物返回到进料斗。

经热解析系统处理后,盐泥中的汞挥发至气态汞蒸气。处理后的盐泥需经过严格检测,判断是否达到修复目标。如达到修复目标,则转运至一般固废贮存场临时贮存,再进行最终处置。如果没有达到修复目标,再次解析处理。

解析烟气含细颗粒粉尘,此时温度可能在500~600 ℃,进入后续烟气处理系统进行分离处置。

在整个热解析系统中,在窑头、窑尾安装汞蒸气在线监测点,对汞蒸气浓度进行检测,以控制汞蒸气的无组织排放,确保汞蒸气进入烟气处理系统。为防止窑头、窑尾出现汞无组织排放,本回转窑必须保证在负压下进行操作,窑头、窑尾采用接触密封装置,并设集气罩,收集无组织废气,废气引入尾气处理系统进行处理。

预处理系统和热解析系统工艺流程图如图2所示。

2.3.5 烟气处理系统

(1)旋风收尘系统

从窑尾出来的高温烟气(含汞蒸气的细颗粒粉尘飞灰),首先经过旋风除尘器去除大部分的粉尘,再进入汞冷凝回收系统中回收汞。旋风除尘器设飞灰收集料斗和卸灰阀,采用密闭的螺旋出灰输送设备,将飞灰输送至专用的飞灰收集桶进行冷却,冷却后的飞灰贮存于临时危险废物贮存库,检测汞含量。如>18mg/kg,则返回回转窑进料系统,继续热解析;如<18mg/kg,则暂时堆存待处置;如达到修复目标,则直接送往一般固废贮存库贮存,再进行最终处置。

(2)汞冷凝回收系统

经旋风除尘器去除了大部分粉尘后的烟气首先通过气冷式汞冷凝系统,温度下降至200℃左右,液态金属汞滴至下方锥形漏斗回收,回收的金属汞临时存放在指定容器内,送有危险废物经营许可证的企业回收汞。处理后气体经过汞冷凝器后可去除绝大部分汞,不过气体中仍然会存在部分残留汞蒸气和少量含汞的悬浮颗粒物,气体随后进入水洗冷凝器以去除残留的汞蒸气,冷凝器的含汞废水流入分离器中进行汞和水的分离。冷凝过程中的余热可以回收,用于前处理的干燥系统。

(3)布袋收尘系统

经汞冷凝回收处理后的烟气再进入到脉冲式袋式除尘器,将更细小的细颗粒富集在滤布上,通过空压机将滤布上的细颗粒吹脱至下方出口进行收集。布袋除尘器设飞灰收集料斗和卸灰阀,采用密闭的螺旋出灰输送设备,将飞灰输送至专用的飞灰收集桶进行冷却,冷却后的飞灰贮存于临时危险废物贮存库,检测汞含量。如>18mg/kg,则返回回转窑进料系统,继续热解析;如<18mg/kg,则暂时堆存待处置;如达到修复目标,则直接送往一般固废贮存库贮存,再进行最终处置。

(4)水膜除尘系统

经布袋除尘器处理的烟气中还含有少量的粉尘、汞、砷等重金属,烟气进入到水膜除尘器中再次处理,可将烟气中的粉尘、重金属等进一步洗脱到沉渣中,有效减少粉尘及重金属排放。水膜除尘产生的沉渣贮存于临时危险废物贮存库,检测汞含量。如>18mg/kg,则返回回转窑进料系统,继续热解析;如<18mg/kg,则暂时堆存待处置;如达到修复目标,则直接送往一般固废贮存库贮存,再进行最终处置。

(5)脱硫系统

经处理后的烟气送进脱硫塔进行脱硫处理,脱硫剂使用碱液,可有效去除烟气中的二氧化硫,并可进一步削减粉尘及重金属等的量,运行初期产生的脱硫渣可以进一步系统循环使用,当硫含量达到限值后送临时危险废物贮存库,经检测鉴别如属于一般固废则与解析产物一起贮存,如是危险废物则送有处置资质单位进行处置。

(6)尾吸系统

再次冷凝的废气先后经过洗涤塔和活性炭塔,去除废气中的残余汞及其它污染物(如SO2和NOX)后达标排放并对尾气进行在线检测,确保达到排放要求,同时对活性炭的有效性也要定期检测和更换,对失效的活性炭作危废处置,返回热解析系统处理。

尾气设在线汞监测系统,设2座活性炭吸附塔,一级活性炭塔出口烟气如达标,则直接排放,否则进二级活性炭塔进行再处理。为提高活性炭的净化效率,采用充氯活性炭进行吸附废水处理,所有热处理产生废水进水处理系统处理后回用。烟气处理系统也同样需要注意存在汞蒸气环节的监测,避免汞蒸气和含汞粉尘的无组织排放。

烟气处理系统的流程设计图如图3,图4所示。

(7)自动控制系统

热解析系统将通过自动控制系统进行控制,以确保在正常工况和非正常工况下均能实现人员、设备和环境的安全。该系统是基于程序逻辑控制网络建立的,能够实现过程控制、报警、动力控制、监测、互锁以及关闭功能的反馈控制。其中热解析系统和烟气处理系统中需在几个关键节点对汞蒸气进行在线监测。该系统包括监测、数据集成、判断、指令输出以及执行等几个部分,通过这些部分的协同作用,操作人员能够实现对过程的控制以及各数据的实时获取。

3 结论和建议

(1)本文采用热脱附处理方法对云南某氯碱化工厂含汞盐泥和汞污染土壤进行脱汞处理研究,处理工艺流程总体上是经济可行的。

(2)热脱附工艺处理含汞固废或危废的最佳工艺参数为:温度500℃、停留时间15min,盐泥中的汞和汞盐脱附率能达到95%以上并达到修复目标值。

(3)热脱附前土壤汞的形态以有机结合态和残渣态为主。脱附后,土壤中残留的汞大部分都为残渣态,环境风险小。

(4)鉴于本研究工艺方案相关参数是建立在实验室小试的基础上,采用直燃式加热可能存在烟尘量过大的问题,在实际的工程设计中,可对盐泥进行造粒或改为间接加热方式,通过工业性试验进行验证。

[1]刘碧君,吴丰吕,邓秋静,等.锡矿山矿区和贵阳市人发中锑、砷和汞的污染特征[J].环境科学,2009, 30(3): 907-912.

[2]孙阳昭,陈扬.从水俣病事件透视日本汞污染防治管理的嬗变 [J]. 环境保护,2013,41(9):35-37;

[3]Schoeny R.Se of genetic toxicology data in U.S.PA risk assessment: The mercury study report as an example [J].Environmental Health Perspectives,1996,104( supplement 3): 663-673.

[4]王家伟, 刘钊, 宋娜. 国内外汞排放控制技术[J]. 科技创新导报,2015(10): 91.

[5]吕雪峰,王坚,高月,等. 汞污染土壤治理修复技术研究进展[J]. 环境保护科学,2013, 39(2):47-51

[6]张程. 含汞土壤中汞污染治理技术[J]. 科技致富向导,2015(11).

[7]张倩,许端平,董泽琴,等.汞污染土壤热解吸处理过程中不同形态汞的温度效应[J].环境科学研究,2012,25( 8):870-874.

Research on Treatment Process of Soil Contaminated by Salt Mud with Mercury

WU Xue-yong, ZHANG Tao

(Yunnan Institute of Environmental Science, Yunnan Engineering Research Center for Control &Treatment of Heavy Metal Pollution, Kunming Yunnan 650034 ,China)

Salt mud contained high content of mercury, which would pollute the soil and the underwater directly or indirectly. Thermal desorption process was studiedtotreatthe mercury in the salt mud through analyzing the relevant parameters of salt mud and studying the disposal technologies of mercury wastes at home and abroad. The laboratory trials of the process were conducted. The results showed that the process was economicallyfeasibleingeneral.Thedesorption rate of the mercury could reach more than 95%, which could meet the restoration aims. The remnant mercury in soil was residual form with lower environmental risks.

salt mud with mercury; thermal desorption technology; process

2016-11-02

X78

A

1673-9655(2017)01-0060-06