压痕法无损检测风电机组金属部件材料的力学性能

2017-02-13蒋云李燕钱英

蒋 云 李 燕 钱 英

上海沧能电力技术有限公司

压痕法无损检测风电机组金属部件材料的力学性能

蒋 云 李 燕 钱 英

上海沧能电力技术有限公司

针对风电机组由于金属部件材料老化、力学性能下降以及存在较大应力而造成的事故,介绍了一种全新的称之为“仪器化压痕法力学性能检测技术”。采用该种方法,可以在现场不破坏被测部件的条件下,快速、准确的测试材料的力学性能(抗拉强度、屈服强度、硬度、残余应力和断裂韧性)。通过现场对风电机组重要部件的测试,及时掌握部件的“健康”状况,进行安全性分析评价,并有针对性地采取措施,以提高风电机组安全运行的可靠性。

风电、无损检测、力学性能

近年来,国内风电机组发展迅速,截止2015年底,全国风电机组安装总数已超过70 000余台,总装机容量达到1.45亿kW。随着投运的风电机组不断增多,运行时间的不断增加,由于机组金属部件材料(一台机组80%为金属材料)的疲劳老化、力学性能的下降引起的各类事故时有发生,严重影响到风电机组的安全运行,图1为风电塔倒塌事故现场图。因此,加强对风电机组金属部件的力学性能的检测,提高风电机组安全运行的可靠性则显得至关重要。

受风载荷、焊接以及原材料和制造安装等因素的影响,风电机组金属部件材料疲劳老化、力学性能下降以及焊接残余应力等是造成事故的主要原因,如塔筒倒塌、螺栓断裂、齿轮箱失效、刹车盘开裂、叶片脱落和错用钢材等。目前,在役机组金属部件缺陷的检测主要以宏观目视检查为主,辅以超声和表面检测。由于在役机组的金属部件不允许进行破坏性取样,故力学性能的测试目前仍采用传统的硬度法。通过测得的单一的硬度数据是无法全面准确地评价该部件的安全性的。

本文介绍一种全新的、最先进的检测技术,这种方法的显著特点是在不破坏被测部件材料的条件下,现场准确测试金属材料的力学性能(抗拉强度和屈服强度)、硬度、残余应力和断裂韧性。通过现场对风电机组重要金属部件的测试,可及时掌握材料的疲劳老化、性能下降以及存在的残余应力等情况,进行安全性分析评价,采取措施,以提高机组安全运行的可靠性。

1.风电机组重要金属部件的失效

风电机组设备主要有塔架(塔筒)、法兰、轮毂、主轴、齿轮箱、叶片、机械制动系统、偏转系统、变浆系统、主机架以及高强度连接螺栓等部件组成。

(1)塔筒

塔筒是风电机组重要部件之一。其主要作用是支撑风电机组的机舱,承受风载荷引起的组合变形及弯矩、扭矩叠加引起的内应力。因此,塔筒需要具有足够的疲劳强度,能承受机组启停、风况等造成的振动载荷。

风是造成风机塔筒疲劳事故的根源。塔筒受到风的影响,产生长期的、随机的、反复的塔身摆动、振动、扭曲和折弯等现象,材料逐渐产生疲劳,最终导致失效,塔筒抵抗疲劳失效的关键是材料自身的力学性能。

塔筒常采用Q345E等韧性高、低温性能好且具有一定耐腐蚀性的材料。塔筒一般由上段、中段和下段基础环4部分组成。塔筒常为拼焊结构,每段上既有纵缝,也有环缝,通常采用埋弧自动焊。

(2)主机架

图1 风电塔倒塌事故图片

主机架也称机座或风机底盘。风机的主要设备都安装在机架上,机架对各个零部件起支撑、连接和紧固的作用。根据制造工艺的不同,机架又分为铸造机架和焊接机架两,材料为球墨铸铁或优质碳素结构钢,如QT350-22L和Q345E等。机架同时存在结构应力、载荷应力以及焊接残余应力等,特别在受到大风和雷击等强力冲击时,将会产生较大的载荷应力,引起疲劳、变形而导致失效。

(3)轮毂

叶片是通过高强连接螺栓安装在轮毂上,然后轮毂将叶片收集到的风力转化成扭矩传递给主轴。轮毂和螺栓都承受着较大的载荷应力,在机组运行时可能因疲劳而产生裂纹。轮毂应有足够的强度和刚度,其材料采用球墨铸铁,如:QT400AL;EN-GJS-350-22U-LT等。

(4)主轴

主轴的前端是通过螺栓与轮毂刚性连接,后端与齿轮箱低速轴连接。主轴受力情况复杂,既承受轴向力、径向力和剪切力,又承受弯矩和扭矩。此外,风机在经历多次启停后,可能会引起主轴的循环疲劳,因此,主轴材料应具有良好的综合力学性能,所用材料为42CrMo、34CrNiMo6等。主轴一般为锻件,可能会产生锻造缺陷和疲劳失效。

(5)齿轮箱

齿轮箱的主要功能是将风轮的动力传递给发电机。齿轮箱的材料除满足常规力学性能外,还应具有良好的抗冷脆性。由于风载荷的不稳定性,使得设计与实际情况有偏差,造成

齿轮表面咬伤,甚至表面载荷过大而疲劳破坏。另外,齿轮箱箱体和内齿圈连接螺栓因疲劳而断裂的情况也时有发生。如果轴承选择不合适,由于轴向载荷相当大,而造成轴承损坏等。

(6)机械制动系统

风机的机械制动系统通常是指其高速轴刹车盘。运行时刹车片容易变形,刹车盘材料常用球墨铸铁。旋转接头处的轴承也容易损坏。

2 仪器化压痕法力学性能检测技术

如前所述,造成风电机组失效的主要原因是金属部件材料的疲劳、力学性能的下降,如存在较大的内应力和焊接残余应力则会加速材料的疲劳老化。这些重要的数据,对于成型的产品和在役的设备如采用传统的理化检验检测手段是无法实现的,主要原因是不允许进行破坏性取样。而仪器化压痕法力学性能检测技术可以在不破坏被测试件的条件下,现场快速、准确的测量材料的抗拉强度、屈服强度、残余应力、断裂韧性及硬度等数据,为我们能正确地分析评价设备的安全性提供了可靠的依据。

(1)仪器化压痕法力学性能检测技术的基本原理

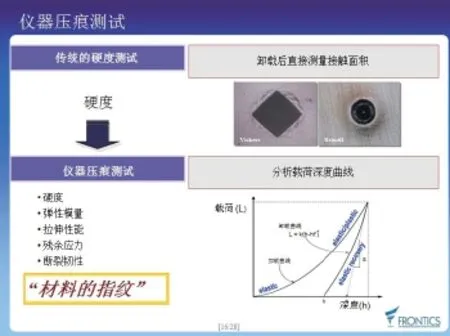

该项技术是从传统的硬度法衍变而来。压痕的产生是通过电信号传递给步进电机,再由步进电机提供负载在测试位置下压压头,通过载荷传感器和深度传感器进行精确的位移控制,压痕深度由位移传感器测出。压头在经过多次反复加载卸载后,就可获得原始的压痕深度—载荷曲线。然后通过装载在电脑中的分析软件程序,将压痕深度——载荷曲线转换成工程真实应力—真应变曲线,再通过计算最终得到材料的力学性能(见图2)。

此外,在实际应用过程中,还可以通过将获得的曲线进行叠加处理,从而显示看出某个区域(如焊缝、热影响区以及母材等)的力学性能的变化。

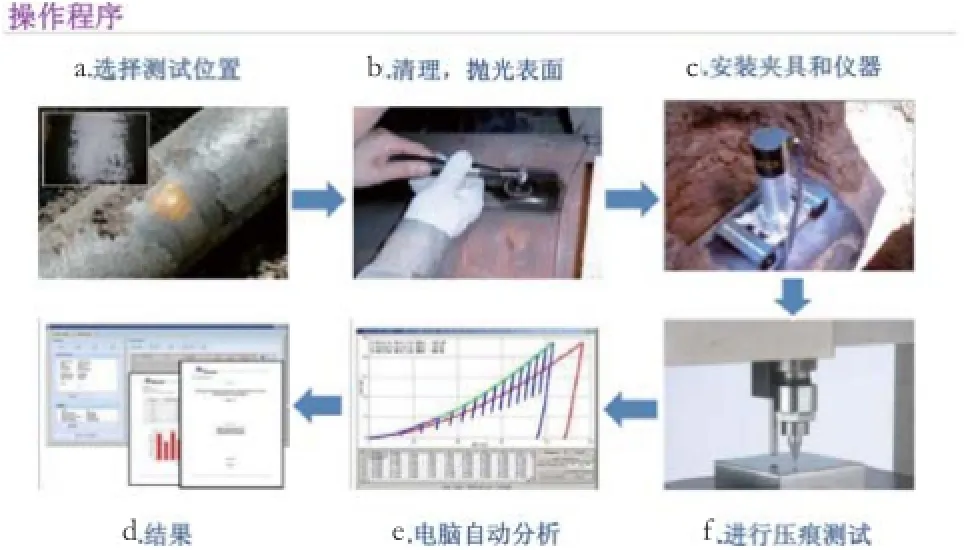

(2) 现场测试的基本过程

压痕法现场测试过程见图4。

(3)仪器化压痕法力学性能检测技术的可靠性

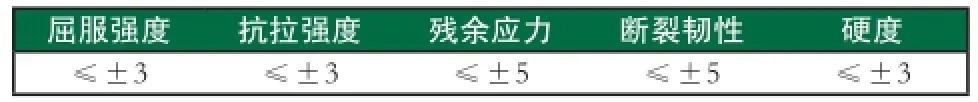

经在实验室反复试验论证:

1)拉伸试验论证 采用AIS系列压痕仪与传统的实验室用单轴拉伸试验机分别进行

测试比对。

2)残余应力论证 采用AIS系列压痕仪与传统的X衍射法分别进行

测试比对。

图2 仪器压痕法测试

图3 拉伸性能测量基本原理

图4 压痕法现场无损检测材料的力学性能操作程序

试样采用ASME 标准试样,测试结果见表1。

表1 对比测试结果%

现场实际应用结果也表明,采用压痕法测试材料力学性能操作方便、数据正确可靠,完全满足安全性评价的要求。

3 仪器化压痕法力学性能检测技术在风电中应用

由于仪器化压痕法技术的先进性且具有其独特的特点,目前在火电、铁路、石油化工、桥梁、钢铁等领域已得到广泛的应用,国外都已有相关的技术标准。对于我们国内风电机组来说,针对设备在原材料、制造、安装及运行中发生的问题,利用便携式压痕法力学性能检测仪可以实现以下测试目的。

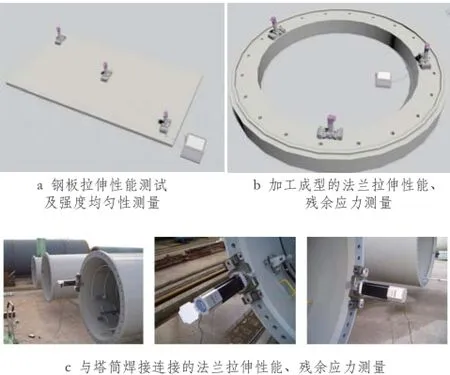

(1)对购置的风电机组设备金属部件(如钢板、法兰和螺栓等)进行全面的力学性能检测(产品质量验收);

(2)对制作加工好的产品(成品)(如法兰、焊接部位、螺栓连接部位等)进行力学性能、硬度以及残余应力的测量与质量评价(制造质量验收);

(3)对初装的焊接部位、螺栓连接等部位进行力学性能、硬度以及残余应力的测量与质量评价(安装质量验收);

(4)对运行的风电机组重要金属部件,如:塔筒(筒体和焊缝)、主机架、轮毂、主轴、齿轮箱、高强度连接螺栓及其连接部位、刹车盘等实时或定期进行力学性能、残余应力、硬度和断裂韧性等材料性能测试与安全性评价(运行检测)。

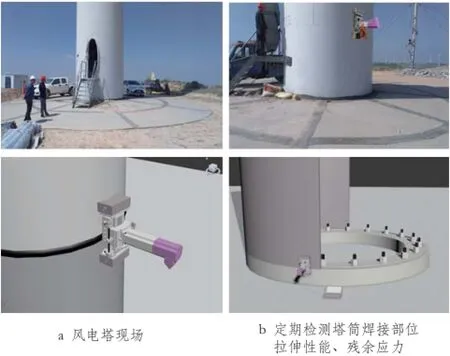

图5为生产现场测试示意图。图6为现场力学性能测试示意图。

图5 生产现场检查钢板、法兰力学性能示意图

图6 风电塔运行现场力学性能检测方法示意图

4 结语

目前,我国风电机组正朝着大型化、高效率方向发展,运行的机组安全性问题越来越突出,为切实加强风电机组设备的金属技术监督,须针对各类风机设备的材质、结构、制造工艺、运行工况以及失效特征和缺陷形式,尽快研究制定设备检验检测技术规范,大力推广仪器化压痕法力学性能检测等新技术在风电中的应用,以减少机组在运行中因材料疲劳老化、力学性能下降等因素而引起的各类事故。提高机组安全运行的可靠性。

Indentation Method Non Destructive Testing Metal Parts Mechanical Properties of Wind Power Unit

Jiang Yun, Li Yan, Qian Ying

Shanghai Cangneng Electrical Power Technology Co.,Ltd

The article is focused on wind power unit failure due to material aging, mechanical properties decreasing and existing large stress of metal parts. It introduces a brand new ‘instrumented indentation method mechanical properties testing technology’. Applying it can rapidly accurately test mechanical properties of materials, such as tensile strength, yielding strength, hardness, residual stress and fracture toughness without damaging to testing units on spot. Through important parts testing of wind power unit, the author can grasp ‘healthy’ status of components in time and conduct safety analysis and evaluation and take countermeasures toimprove wind power unit reliability.

Wind Power, Non Destructive Testing, Mechanical Properties

10.13770/j.cnki.issn2095-705x.2017.01.007

蒋云:(1953.6-),男,大学,高级工程师,主要从事金属力学测试技术工作。