电动汽车电动轮综合性能试验台的研发综述

2017-02-13王俊峰连晋毅臧学辰杨凯马旭

王俊峰,连晋毅,臧学辰,杨凯,马旭

(太原科技大学机械工程学院,山西 太原 030024)

Wang Junfeng, Lian Jinyi, Zang Xuechen, Yang Kai, Ma Xu

( Institute of Mechanical Engineering, Taiyuan University of Science and Technology, Shanxi Taiyuan 030024 )

电动汽车电动轮综合性能试验台的研发综述

王俊峰,连晋毅,臧学辰,杨凯,马旭

(太原科技大学机械工程学院,山西 太原 030024)

电动汽车行业的迅猛发展,使得电动轮及其综合性能试验台架的研发变得至关重要。通过分析目前电动汽车电动轮及其试验台架的国内外研究现状,文章分析对比目前已有的电动轮试验台架的设计方案和性能特点,提出一些研发设计具有多功能、综合性的电动轮综合性能试验台架的思路。

电动轮;试验台;综合性能;功能设计

10.16638/j.cnki.1671-7988.2017.01.011

Wang Junfeng, Lian Jinyi, Zang Xuechen, Yang Kai, Ma Xu

( Institute of Mechanical Engineering, Taiyuan University of Science and Technology, Shanxi Taiyuan 030024 )

CLC NO.: U469.7 Document Code: A Article ID: 1671-7988 (2017)01-26-04

引言

近年来,新能源汽车的发展已经成为汽车发展的一个新方向,世界各国都加大了对新能源汽车的研究力度。我国的新能源汽车发展起步较晚,目前科技含量和技术水平还不高。发展新能源汽车可以减少对石油的使用降低二氧化碳的排放量,有助于环境的改善和对能源的节省。电动汽车基本不消耗石油产品,仅仅消耗电能,同时电动汽车又具有零排放,污染小功能,受到广大用户的欢迎[1]。

作为电动汽车关键技术之一的电力驱动系统出现了许多新的技术方案[2],根据驱动方式的不同可以将电动汽车分为集中式电机驱动与直驱式电机驱动。集中式电机驱动的汽车电动汽车是通过电机驱动传动机构,将动力传递至车轮驱动汽车;分布式电机驱动,也就是轮毂电机驱动,则将电动机直接安装在轮辋内来驱动汽车运动,动力直接通过电动机传递至车轮驱动车辆。

我国的电动汽车发展起步较晚,目前科技含量和技术水平还不高,当今国内外的汽车试验平台主要针对的是传统结构汽车。而对于轮毂电机驱动的电动汽车来说,其结构是将轮毂电机直接安装在轮辋内来驱动汽车运动,电动车轮模块集成了驱动、制动、测速和悬架导向承载等多项功能,是电动汽车上关键部件,这与传统汽车有很大的不同。所以,研发一台能够满足电动轮试验要求的新型试验平台,对电动汽车的研究具有重要的现实意义[3,4,5,6]。

1、电动轮试验台的国内外研发现状

英国Protean公司开发出的轮毂电机试验台架可以对轮毂电机在低温、振动、轴向负载等进行试验。在2011年4月19号,Protean公司宣布将与广汽合作,于2015年建成国家级电动汽车实验室,该实验室研究内容主要包括电机、电控和电池三方面[7]。

美国的阿滨仪器公司对蓄电池测试系统进行了研制并开发出了成套产品;德国StaigerMohilo公司根据自身传感器方面技术上的优势,研发了电机试验平台,可以分析测试六通电流、电压信号,对电机各项功率测试进行单独测试[8]。

国内很多高校也在进行试验台研究,清华大学汽车安全国家重点实验室完成了电动汽车电机、电控及整车性能综合测试系统研制的课题[5]。清华大学和吉林大学联合设计了电-液混合式制动系统试验台,可用于测试ABS控制算法的控制性能和电机再生制动性能[9,10]。北京交通大学的董铸荣等人,将虚拟仪器技术应用于轮毂电机性能测试与再生制动试验台的设计中,研究与开发了纯电动汽车用直流无刷轮毂电机试验台架[11]。武汉理工大学汽车工程学院独立开发研制了电动汽车,并且为电动汽车的开发研究提供室内试验平台[12]。同济大学研制的“春晖”系列轮边驱动的电动车为对象,对电动轮加载方法进行了研究[13],研究内容为电动轮耐久性性能以及耐久性试验台架的设计[14,15]。

还有一些高校如西华大学、长安大学、重庆大学等也对试验台做了设计。但是条件有限,大多只是理论研究,或者处于初步设计中,研发成果并不完善。

当前国内外电动汽车的技术己经趋于成熟,新型电动汽车产品已陆续进入市场。但是出于技术保密的因素,对于电动汽车试验台架的报导却是非常之少。因而国内的电动汽车试验主要是通过道路试验,这样极大的增加了研发成本和周期,对于我国的电动汽车的快速发展造成了一定影响。因此,开发出具有国内外先进水平的电动汽车试验台架,不仅是进行学术研究的必要,同时也是我国电动汽车发展的迫切需求。

2、电动轮试验台工作原理、组成及功能

试验台的基本工作原理是组合设计不同的功能模块来模拟测试电动轮的相关性能。如采用旋转能量来模拟车辆在道路行驶的运行能量;采用制动能量等效原则,把车辆运行的机械能量等效为飞轮的旋转,可计算出模拟飞轮的惯量,相反,不同的飞轮惯量即能够模拟不同轴重的车型;选用不同传感器可测试出轮毂电机的转速、输出转矩、电流、电压参数等。

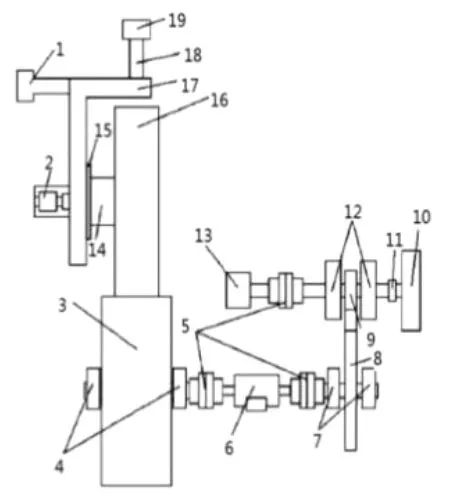

试验台架的组成可根据自己的功能需求进行设计,因此没有固定结构,一般电动轮综合性能试验台的组成与结构模型如图1所示[16,17]。

图1 电动轮试验台结构组成

2.1 试验台机架

试验台机架是整个试验台的骨骼,起支撑和连接各个模块的作用。设计的试验台机架要进行有限元分析,保证足够的强度和刚度。而且在进行台架模拟试验时,电动轮的转动会产生很大的振动,为了减少对试验台架的影响,需要对试验台的基础进行减振和隔振处理。所以试验台机架要做到有效隔振、避免共振。

2.2 加载模块

汽车在道路上行驶时,会受到空气阻力、滚动阻力,加速阻力以及侧向力等等。其中,对于带转鼓的试验台,滚动阻力由转鼓提供,加载装置主要是模拟汽车重量,同时模拟汽车在各种工况所受到的其他阻力。比如:图1中,垂直力加载装置模拟车重;侧向力加载装置模拟汽车转向时的侧向力;加载电机或者汽车阻力模拟装置来模拟其他道路阻力等。因此,加载模块一般包括垂直力加载装置、侧向力加载装置以及其他阻力模拟装置。

2.3 道路模拟模块

道路模拟部分有两种:有转鼓(也称滚筒)型的试验台和不带转鼓的试验台(图1为有转鼓的试验台)。二者最主要的区别是:转鼓试验台具备道路模拟功能,而不带转鼓的试验台只能通过其他装置(如加载电机)来模拟车轮与路面的滚动阻力。但前者需要很大的地域空间,而后者机动灵活、可搬移、易控制,且由于加载技术的日益强大和虚拟技术的应用而备受青睐。

2.4 惯性模拟模块

惯性模拟一般有机械模拟方式和电模拟两种,或者把二种结合起来。机械模拟一般采用飞轮装置来模拟(如图1),飞轮装置结构简单,容易设计。电模拟一般通过计算机控制来实现惯量的无级调整。

2.5 转向模拟模块

转向系统影响车辆操纵稳定性,因此试验台具备转向模拟功能就非常有必要,但目前已研发的试验台架却很少有该功能。该功能模块除了应能在模拟转向时可任意设定转向角外,还应具有能设定转向时之不同侧向力的动态侧向加载功能。

2.6 制动模拟模块

电动轮的优势之一就是可以利用电机特性进行再生制动,而汽车制动系统关系到车辆行驶的安全性,所研制的试验台应该具备制动模拟的功能。制动模拟应该包括机械制动模拟、电制动模拟以及电制动与机械制动藕合模拟的功能,同时能开展电制动与机械制动藕合防抱死模拟的试验研究。

2.7 轮毂电机性能测试模块

轮毂电机是电动汽车的关键部件,它的性能直接影响电动汽车的性能。试验台性能测试模块应能测试轮毂电机最大(额定)功率、最大(额定)扭矩、最大(额定)转速、最大(额定)电流、转动惯量、时间常数和扭矩常数等基本参数。

3、电动轮试验台的设计要求及原则

试验台架的设计要求应尽量与汽车真实工况相贴近,这样才能使测试结果最真实、最有效和最准确。这就要求在设计时要对汽车在不同工况下的受力状况进行分析,包括轮胎所受的载荷、扭矩、转速等。试验台架结构方案的优劣则直接决定着整个试验台架功能的实现与否。总体来说,对试验台架的设计应遵循以下几个原则[7]:

(1)零件的定位精度要高,达到实验要求;

(2)各种结构的转动要平稳,防止共振现象;

(3)具有一定的安全防护措施;

(4)台架本身应有足够的强度与刚度;

(5)试验台设计要结合实际条件,选择最实际有效的方案;

(6)设计时考虑其通用性、综合性和扩展性。

4、电动轮试验台的设计方案分析

就目前而言,很多文献报道的综合性能试验台大都是模块化设计。所谓模块化设计,是指根据试验台架系统的功能分析,将系统划分为若干结构、功能相对独立的基本单元模块,并使各模块标准化、系列化,再通过各模块的有效组合,实现系统功能,以满足不同的功能需求[5]。另外,采用这种方法,有利于试验台的扩展性设计,使台架系统在不需要较大改动下增加试验台的功能,从而减少研发周期、减少人力物力损耗、节约现有资源[6]。

根据第2部分介绍的试验台组成,把各功能分成不同的模块进行设计,然后有效组合成综合性能试验台架,这样不仅可以单独测试某一性能,还可以同时进行多个性能的耦合试验。

表1是针对文献报道的四所不同高校研发的试验台方案的对比分析[5,7,18,19]。

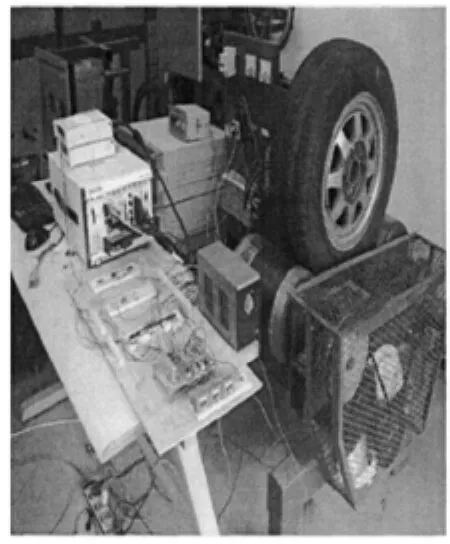

图2 重庆大学的电动车轮试验台

图3 西华大学的电动轮试验台

图4 长安大学轮毂电机驱动防滑试验台

图5 北京交通大学轮毂电机再生制动试验台

表1 四种电动轮试验台架之性能对比

通过表1可知,不同高校设计的试验台根据功能的不同,设计时方案也有所不同,但方法都是模块设计。不同的实验台虽然有不同的特点,但多是根据自己的项目来研究一种功能或者某几种特定功能的整合,比如有的是针对驱动防滑策略来设计的试验台,有的是针对再生制动来设计的等等,即都无法称其为综合性能试验台。

细节方面,一些试验台简化了设计,比如垂直加载机构用手轮加载,不能实际模拟出动态载荷对电动轮的影响;对于滚筒,很多设计并没有考虑滚筒表面的附着系数,不能模拟不同道路的附着系数等等。因此,综合性的电动轮试验台还需要我们进一步研究开发。

5、电动轮综合性能试验台架的研发思路

电动轮作为直驱式电动汽车的关键部件,其可靠性直接关系到整车性能,因而研发一台综合性能较高的电动轮试验台架对电动汽车的发展很有必要。通过分析对比目前已有的电动轮试验台,可以学习和借鉴前辈们提出的很多需要注意的问题和不同的设计方案特点,为我们今后研发电动轮综合性试验台奠定了良好的基础。

新型电动轮综合性能试验台架的研发应遵循功能综合、工况耦合的原则,其综合性在于不仅能对轮内各功能机构的性能进行独立测试与耦合测试,如载荷模拟、路况仿真和动力性经济性的试验等等。而且应集成如下几个功能模块,一是能对轮毂电机及其电池管理系统进行功率密度与能源利用效率方面的进行测试试验;二是能对制动工况下的能量回收与防滑控制等进行控制与试验;三是可对内置或外置的悬架性能进行测试调控;四是上述功能模块既可独立测控、也可耦合测控。

为此,必须研究轮毂电机与电动汽车整体的性能匹配与控制,研究电动轮结构的合理布局与集成优化技术,对基于轮内驱动技术的电动汽车性能进行仿真分析,研究电动轮的多功能集成化耦合试验技术。只有在这样的研究基础之上,才有可能研发出多功能集成化的电动轮综合性能试验台架。

[1] 张越.新能源汽车发展现状及未来展望[J].汽车工业研究, 2013(2):39-41.

[2] Shiro Matsugaura, Kiyomoto Kawakami, Hiroshi Shimuzu. Evaluation of Performance for the In-Wheel Drive System for the New Concept Electric Vehicle "KAZ": Proceedi-ngs of the 19th International Electric Vehicle Symposium. Busan, Korea. 2002.

[3] 顾青云,张立军.电动汽车电动轮驱动系统开发现状与趋势[J].汽车研究与开发,2004,(12): 27-30.

[4] 汤双清,土蛟菊,曾虎彪.电动轮驱动技术研究[J].机械工程与自动化,2009,(2):196-197.

[5] 乔同超.电动车轮试验台架技术研究[D].重庆:重庆大学,2014.

[6] 刘书锋.电动轮综合测试台架的设计与研究[D].上海:同济大学,2009.

[7] 田素洁.电动轮综合试验台架设计与研究[D].成都:西华大学,2013.

[8] 张付义.电动汽车试验台总体设计与技术研究[D].西安:长安大学,2006.

[9] 晏蔚光,呼咏,陈全世等.电液混合式制动系统试验台的开发[J].汽车技术

[10] Suh,M W,Chung J H,et al. Hardware-in-the-Loop Simulation for ABS Based on PC.Int.J. of Vehicle Design,2000,24(2-3):157-170.

[11] 董铸荣,梁松峰,田超贺.纯电动汽车用直流无刷轮毂电机试验台架的研究与开发[J].机电工程,1187-1190.1201.

[12] 刘伟.电动汽车底盘测功机的开发与研究[D].武汉:武汉理工大学,2005.

[13] 玛春晨.电动轮加载方法研究[D].上海:同济大学,2008.

[14] 张厚忠,姜炜,金耀军等.电动轮耐久性试验台架的开发[J].机电一体化,2008, 14(10):41-43,46.

[15] 金耀军.电动轮模块试验台架系统的设计研究[D].上海:同济大学,2007.2006(9):30-33.

[16] 贺萍,董铸荣,韩承伟,李章宏.纯电动汽车综合性能试验台的国内外现状与改进[J].机电工程,2014,31(9):1231-1238.

[17] 董铸荣,贺萍,韩承伟,李章宏.电动汽车电动轮综合性能试验台开发[J].实验技术与管理,2014,31(11):80-83.

[18] 田超贺.轮毂电机驱动电动汽车再生制动控制策略研究[D].北京:北京交通大学,2012.

[19] 王国栋.轮毂电机电动汽车驱动防滑控制策略研究与试验平台设计[D].西安:长安大学,2014.

Overview on the R&D (research and development) of Comprehensive Performance Test Bench for Electric Wheel of EV

A With the rapid development of the electric vehicle industry, the R&D (research and development) of electric wheel and its comprehensive performance test bench have become crucial.By analyzing the current research status of electric wheel and its comprehensive performance test bench at home and abroad.,this paper analyzes and compares the existing design schemes and performance characteristics of electric wheel test benches, and puts forward some thoughts on designing multi-function and comprehensive performance test bench.

electric wheel; test bench; comprehensive performance; electricwheel; functional design

U469.7

A

A1671-7988 (2017)01-26-04

王俊峰(1991-),男,山西运城人,研究生。就读于太原科技大学机械工程学院。通讯作者:连晋毅(1963-),男,山西宁武人,教授。就职于太原科技大学机械工程学院。

本文得到山西省重点研发计划项目(201603D121026)、山西省研究生联合培养基地人才培养项目(2016JD34)、校研究生科技创新项目(20151024)的支持。