载氯化钠纺丝PA66纳米纤维膜的制备及性能研究

2017-02-10姜为青李学伟何远方盐城工业职业技术学院纺织服装学院江苏省生态纺织工程技术研发中心江苏盐城4005苏州大学现代丝绸国家工程实验室江苏苏州1513

姜为青, 赵 磊, 李学伟, 何远方(1.盐城工业职业技术学院 a.纺织服装学院;b.江苏省生态纺织工程技术研发中心,江苏 盐城 4005;.苏州大学 现代丝绸国家工程实验室,江苏 苏州 1513)

研究与技术

载氯化钠纺丝PA66纳米纤维膜的制备及性能研究

姜为青1b, 赵 磊1a,b, 李学伟2, 何远方1b

(1.盐城工业职业技术学院 a.纺织服装学院;b.江苏省生态纺织工程技术研发中心,江苏 盐城 224005;2.苏州大学 现代丝绸国家工程实验室,江苏 苏州 215123)

以PA66(聚酰胺66)为溶质,甲酸为溶剂,并添加质量分数分别为5%、10%、15%、20%、25%的氯化钠制备纺丝液,用静电纺丝方法制备相同厚度的纳米纤维膜,采用SEM、红外光谱仪、万能材料试验机等仪器对其进行表征。研究结果表明:随着氯化钠质量分数的增加,纳米纤维膜上细纳米纤维在粗纳米纤维上的覆盖率越来越高,纤维之间连接也越紧密,而断裂强度逐渐增大;氯化钠质量分数对纳米纤维膜的分子结构和热学性能没有大的影响;氯化钠含量虽然不同,但纳米纤维膜表面孔径分布趋势基本一致,氯化钠质量分数越大,最小孔径越小。

纳米纤维膜;氯化钠;静电纺;孔径;断裂强度;力学性能

静电纺过程中,纺丝液的导电性可以显著改善纳米纤维的直径,但是导电性不能太大,否则会使纺丝液在高压电场作用下发生剧烈运动,导致纤维分布不均,若在纺丝液中加入一些电离物质(电解质等)[1-3],可以在不改变溶液的电荷分解条件下使电荷的分布密度提高,而在正负极之间改善溶液的导电性,这样会改变纳米纤维膜的性能,以及静电纺纳米纤维膜中纤维的分布状态。氯化钠是一种可以完全电离在水中的电解质,在溶液中没有达到饱和之前可提高溶剂的导电性,目前很多文献[4-6]报道的聚酰胺静电纺纳米纤维的直径为210 nm左右,他们一般采用带有导电性的甲酸作为溶剂,对于氯化钠溶液的添加,是否能改变静电纺尼龙纳米纤维的结构及性能,目前还未见详细的相关研究[2-4]。

本研究以PA66为溶质,甲酸为溶剂,并添加质量分数分别为5%、10%、15%、20%、25%的氯化钠制备纺丝液,采用静电纺丝法在铝箔上聚集12 h后制得厚度均匀的纳米纤维膜,讨论氯化钠的添加对纳米纤维膜的表面形态、分子结构、断裂强伸性、厚度、泡点、透气性等性能影响。

1 材料与实验

1.1 原料及仪器

药品:PA66(树脂颗粒,相对分子质量1.6万,上海化工供销有限公司),氯化钠(分析纯,北京鹏彩精细化工有限公司),甲酸(分析纯,黄骅市鹏发化工有限公司),去离子水(分析纯,上海景纯水处理技术有限公司)。

仪器:MERLIN Compact发射扫描电镜(德国蔡司公司),FTIR-650傅立叶红外光谱仪(天津天光光学仪器有限公司),全自动孔隙测试仪(郑州中控计量有限公司),NDJ-8S数字式粘度流变仪(广州市爱宕科学仪器有限公司),INSTRON-3365型材料试验机(英斯特朗上海材料试验机公司),DSC-500A差示扫描量热仪(上海盈诺精密仪器有限公司),Diamond TG-DTA热分析仪(山东恒美电子科技有限公司),千分尺,注射器,真空干燥箱等。

1.2 实 验

1.2.1 PA66纺丝液的配置

取PA66 2 g溶解于7 g甲酸溶剂中,重复准备5个上述混合液,并分别按照质量分数为5%、10%、15%、20%、25%添加氯化钠,常温下充分搅拌3 h。

1.2.2 纺丝液性质的界定

取上述配置的各纺丝液,采用PC-1TL型粘度测试仪在零剪切力的情况下,室温测定各黏度,同时用DDSJ-319L型电导率测定仪在恒温28 ℃下测定不同氯化钠含量PA66纺丝液的导电率。

1.2.3 PA66复合纳米纤维膜的制备

将配置好的纺丝液分别放入尖嘴内径为0.6~0.7 mm、容量为5 mL的玻璃针管中,设置玻璃管针尖为15 kV直流高压电源的正极,接收装置为15 kV直流高压电源的负极,控制纺丝液流量0.12 mL/h,纺丝距离设计为13~15 cm。将复合纳米纤维沉积到铝箔上,在铝箔上沉积12 h后放在真空干燥箱中,干燥24 h后待测。

1.3 性能测试

1.3.1 PA66复合纳米纤维表面形态

将不同氯化钠含量的纺丝液经静电纺获得的纳米纤维膜进行SEM观察,在扫描电镜图上选取100根纳米纤维用Image-Pro-Plus软件测试纳米纤维的平均直径。

1.3.2 PA66复合纳米纤维膜成分的分析

从铝箔上称取5 mg纳米纤维膜并进行烘干,倒入玛瑙研钵研磨10 min,经孔径为2 μm的筛网过滤后得到纳米纤维膜粉末,放到压片模具中压片后装入红外光谱仪样品池进行扫描观察获得红外光谱图,从而可对纳米纤维的内部结构进行分析。

1.3.3 PA66复合纳米纤维膜的力学性能分析

取完整的纳米纤维膜,裁剪5个长5 cm、宽1 cm的膜样品,首先使用千分尺在纳米膜上选取5个不同的位置测试其平均厚度,在标准大气条件下用万能材料试验机测试膜样品的断裂强伸性,测试条件[4-5]为:夹持长度30 mm,测试速度20 mm/min,断裂强度(N/mm2)和断裂伸长率的计算分别如下式所示。

(1)

(2)

1.3.4 PA66复合纳米纤维膜的热学性能

从铝箔上取10 mg纳米纤维膜,用剪刀充分剪碎至测试要求,并将粉碎后的样品固体平铺于坩埚底部,采用差示扫描热量仪和热分析仪分析它们的热学性能。测试条件为:将样品放置于装满氮气的熔炉中,DSC测试以2.5 ℃/min的速度从室温升至300 ℃,TG测试加温速度为10 ℃/min至600 ℃。

1.3.5 PA66复合纳米纤维膜孔径测试

从铝箔上取直径为25 mm的圆形纳米纤维膜样品,用POROFIL浸润,再用全自动孔隙测试仪测试纳米纤维膜的平均孔径及其泡点。

2 结果及分析

2.1 溶液的黏度和导电性

添加不同质量分数氯化钠的溶液导电率和黏度如表1所示。从表1可以看出,当氯化钠质量分数逐渐提高时,纳米纺丝液的导电率随之提升。其主要原因在于氯化钠在纺丝液中电离Na+和Cl-1能力逐渐增加,而纺丝液的黏度有快速增加后迅速减小的现象。分析认为:氯化钠的添加使得甲酸溶剂被稀释而导致PA66的溶解性下降,使得纺丝液的黏度增加,随着氯化钠的添加,纺丝液中氯化钠被电离出的Na+和Cl-1逐渐增加,从而使得甲酸更容易溶解PA66,因此纺丝液的黏度又会迅速下降。

表1 不同氯化钠质量分数的纺丝液导电率和黏度

Tab.1 Conductivity and viscosity of spinning solution with different mass fraction of sodium chloride

氯化钠质量分数/%导电率/(us·cm-1)黏度/(Pa·s)018632.427521323.3631026334.6621530022.4622030132.3432537532.172

2.2 不同氯化钠质量分数水溶液纺制PA66纳米纤维膜的表面形貌

添加5%、10%、15%、20%、25%的氯化钠质量分数水溶液PA66纺出的静电纺纳米纤维膜表面形貌如图1所示。从图1可以看出,除了氯化钠质量分数在0%和5%以外,其他的纳米纤维膜均是由粗纳米纤维和细纳米纤维共同组成,粗的作为支架纤维,而细的纳米纤维分散覆盖其上,且氯化钠质量分数越高覆盖系数越高,纤维之间连接较紧密。

PA66静电纺纳米粗、细纤维的平均直径如图2所示。从图2可以看出,粗纤维的直径随着氯化钠质量分数的增加出现先增大较快后增大缓慢,粗纤维的平均直径在181 nm左右,细纤维的直径变化没有明显的规律可言,变化范围较小,细纤维平均直径在24 nm左右。

另外,从图1可以看出:随着氯化钠质量分数的逐渐提高,细小纤维的覆盖率越来越高,且细小纤维之间的连接性越来越好,可见氯化钠的添加会明显改变纳米纤维膜的孔隙。采用纤维细度分析仪分别测试100根纳米纤维,并进行统计分析,不同氯化钠质量分数细小纳米纤维直径分布如图3所示。从图3可以清晰地发现,氯化钠质量分数提高后,细小纳米纤维直径变化渐渐缩小,当氯化钠质量分数增加到25%时,细小纳米纤维的覆盖面积大且纤维直径分布差异窄。在纺丝过程中形成粗纳米纤维与细纳米纤维的原因在于纺丝溶液黏度的变化(黏度增加,更易于形成直径较粗的纳米纤维)及纺丝液导电率的变化(导电率的提高,使电场力增加,易于形成直径较细的纳米纤维)。

图1 不同氯化钠质量分数的PA66纳米纤维膜形态Fig.1 PA66 nano-fiber membrane form with different mass fraction of sodium chloride

图2 不同氯化钠质量分数的PA66静电纺粗、细纳米纤维平均直径Fig.2 Mean diameter of thick and thin PA66 nano-fibers prepared by electro-spinning under different mass fraction of sodium chloride

图3 不同氯化钠质量分数PA66细小纳米纤维根数统计分布Fig.3 Statistical distribution of number of tiny PA66 nano-fibers under different mass fraction of sodium chloride

2.4 不同氯化钠质量分数获得的纳米纤维膜的分子结构

图4 纯PA66及甲酸红外光谱Fig.4 FTIR of pure PA66 and carboxylic acid

图5 不同氯化钠质量分数获得的纳米纤维膜红外光谱Fig.5 FTIR of nano-fiber membranes obtained with different mass fraction of sodium chloride

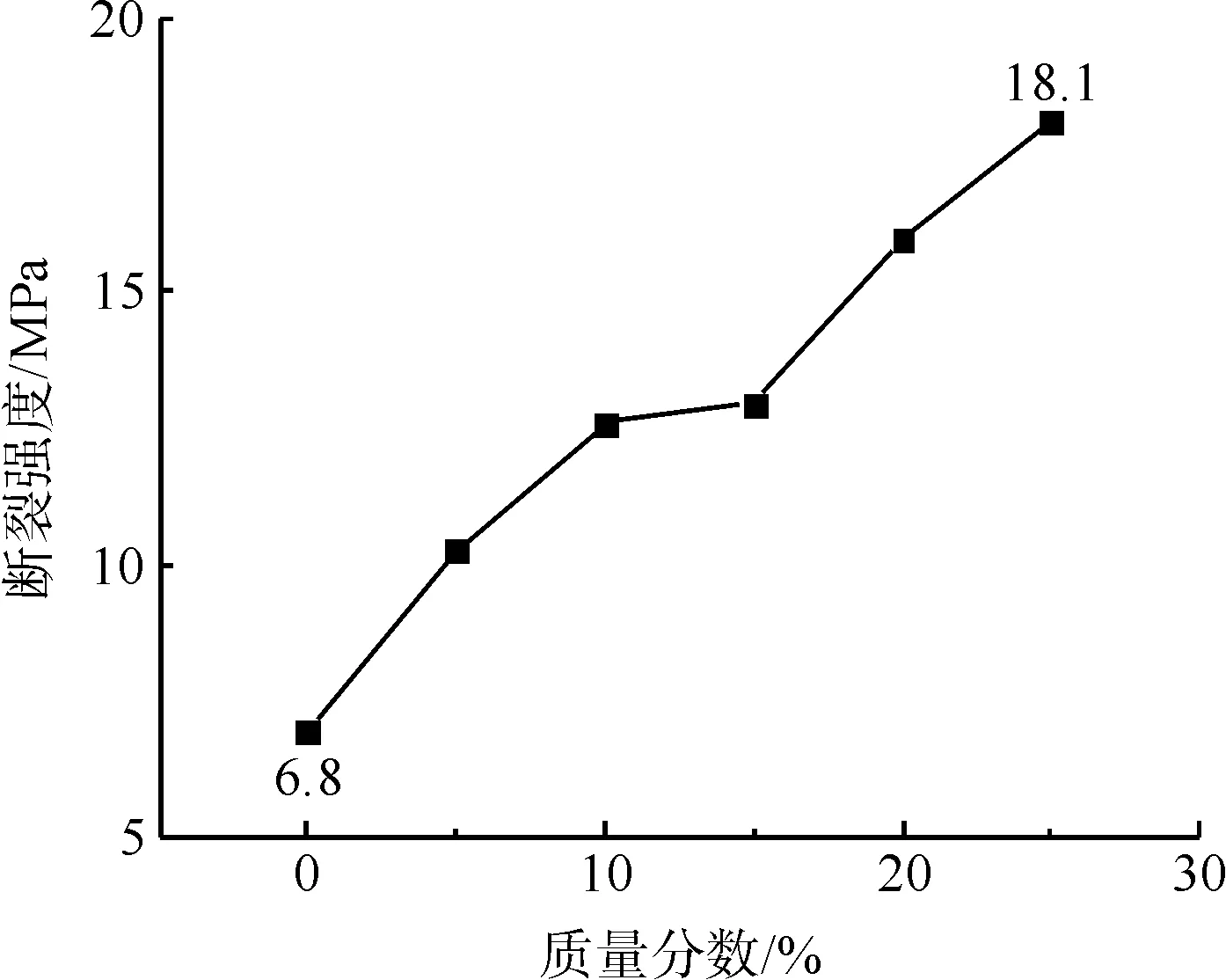

2.5 不同氯化钠质量分数获得的纳米纤维膜力学性能

不同氯化钠质量分数获得的纳米纤维膜力学性能如图6、图7所示。从图6、图7可以看出,随着氯化钠质量分数的增加,纳米纤维膜的断裂强度出现逐渐增大的趋势;当氯化钠质量分数从10%增加到15%时,纳米纤维膜的断裂强度增加平稳,而断裂伸长率出现逐渐下降的现象。分析认为:细小纳米纤维的出现提高了纳米纤维相互之间交叉黏结力,也与细小纳米纤维直径分布越来越趋向均匀有关,降低了单根纳米纤维的断裂强力差异,细小纳米纤维的直径降低必然会在拉伸载荷下容易断裂,以至于在纳米纤维膜上因应力集中而出现断裂。这与王丹飞等[5-6]的观点保持一致。

图6 不同纳米纤维膜的断裂强度Fig.6 Breaking strength of different nano-fiber membranes

图7 不同纳米纤维膜的断裂伸长率Fig.7 Breaking elogation of different nano-fiber membranes

2.6 不同氯化钠质量分数获得的纳米纤维膜热学性能

不同氯化钠质量分数获得的纳米纤维膜的DSC图谱如图8所示。从图8可以看出,获得的各种纳米纤维膜的熔融温度范围约为220~260 ℃,与PA66纳米纤维膜一样,可见氯化钠的添加并未影响PA66纳米纤维膜的熔融性,只是熔融最高峰的温度有少许差异,也说明各个纳米纤维膜内纤维大分子取向排列基本接近[8-9]。不同氯化钠质量分数获得的纳米纤维膜的TG图谱如图9所示。从图9可以看出,不同氯化钠质量分数获得的纳米纤维膜均在50 ℃和280 ℃左右发生热分解,当温度升高到500 ℃左右时纳米纤维膜全部分解为己内酰胺或者己内酰胺低聚物。根据图8各曲线熔融峰面积计算熔融热焓值,如图10所示。从图10可以看出,随着氯化钠质量分数的增加,所纺出的静电纺纳米纤维膜的热焓值也随之提高,且提高速率也明显增大,氯化钠质量分数从0增加到25%时,热焓值从29 J/g增加到41.3 J/g。

图8 不同氯化钠质量分数获得的纳米纤维膜的DSC图Fig.8 DSC diagram of nano-fiber membranes gained under different mass fraction of sodium chloride

图9 不同氯化钠质量分数获得的纳米纤维膜热分解图Fig.9 Thermal decomposition diagram of nano-fiber membranes gained under different mass fraction of sodium chloride

图10 不同氯化钠质量分数获得的纳米纤维膜平均热焓值图Fig.10 Average enthalpy diagram of nano-fiber membranes gained under different mass fraction of sodium chloride

2.7 不同氯化钠质量分数获得的纳米纤维膜孔径分布

图11为不同氯化钠质量分数获得的纳米纤维膜孔径测试分布图,图12为不同氯化钠质量分数获得的纳米纤维膜平均孔径、泡点及空气流速的三Y轴图。由图11可以看出,氯化钠质量分数虽然不同,但孔径分布趋势基本一致,孔径小的所占比例较小,孔径大的所占比例偏大。结合图11和图12可以看出,随着氯化钠质量分数的增加,纳米纤维膜的孔径逐渐减小,当氯化钠质量分数由5%增加到25%,孔径由0.412 μm减小到0.256 μm,其原因在于氯化钠电离后离子的添加增加了静电纺丝过程正负极之间的静电引力。由图12可知,随着氯化钠质量分数的增加,纳米纤维膜的平均泡点(压强)基本呈上升的趋势,而空气流速则逐渐下降,其原因在于纳米纤维膜中的主体纤维变细及其覆盖率越来越高。

图11 不同氯化钠质量分数获得的纳米纤维膜孔径分布Fig.11 Pore size distribution of nano-fiber membrane gained under mass fraction of different sodium chloride

图12 不同氯化钠质量分数的纳米纤维膜平均孔径、泡点、空气流速Fig.12 Average pore size, bubble point and flow velocity of nano-fiber membranes gained under different mass fraction of sodium chloride

3 结 论

1)随着氯化钠质量分数的增加,粗纤维的直径出现先增大较快后增大缓慢,纳米纤维膜上细纳米纤维在粗纳米纤维上的覆盖率越来越高,纤维之间连接也越紧密。

2)不同氯化钠质量分数的添加对于PA66静电纺纳米纤维膜的分子结构没有影响,氯化钠的添加并未影响PA66纳米纤维膜的熔融性,只是熔融最高峰的温度有少许差异,也说明各个纳米纤维膜内纤维大分子取向排列基本接近。

3)随着氯化钠质量分数的增加,纳米纤维膜的断裂强度出现逐渐增大的趋势,当氯化钠质量分数从10%增加到15%时,纳米纤维膜的断裂强度增加平稳,而断裂伸长率出现逐渐下降的现象。

4)氯化钠质量分数虽然不同,但孔径分布趋势基本一致,孔径小的所占比例较小,孔径大的所占比例偏大,随着氯化钠质量分数的增加,纳米纤维膜的孔径逐渐减小,当氯化钠质量分数由5%增加到25%,孔径由0.412 μm减小到0.256 μm。

[1]刘雷艮,潘志娟.静电纺PA6/66纤维膜的稳定性研究[J].丝绸,2015,52(1):20-25. LIU Leigen, PAN Zhijuan. Research on the stability of PA6/66 electrospun fibrous membrane[J]. Journal of Silk,2015,52(1):20-25.

[2]唐文超,成国涛,王鑫,等.静电纺丝素纳米纤维材料及其修饰研究进展[J].丝绸,2014,51(5):30-37. TANG Wenchao, CHENG Guotao, WANG Xin, et al. Research progress of electrospun silk fibroin nanofiber materials and their modification[J]. Journal of Silk,2014,51(5):30-37.

[3]汪小亮,冯雪为,潘志娟.双喷静电纺聚酰胺6/聚酰胺66纳米蛛网纤维膜的制备及其空气过滤性能[J].纺织学报,2015,36(11):6-11. WANG Xiaoliang, FENG Xuewei, PAN Zhijuan. Preparation of PA6/PA66 nano-net membranes by double-needle electrospinning and its air filtration properties[J]. Journal of Textile Research,2015,36(11):6-11.

[4]王哲,潘志娟.静电纺聚乳酸纤维的孔隙结构及其空气过滤性能[J].纺织学报,2014,35(11):6-11. WANG Zhe, PAN Zhijuan. Porous structure and air filtration performance of electrospun PLA fibers[J]. Journal of Textile Research,2014,35(11):6-11.

[5]王丹飞,刘雷艮,潘志娟.静电纺粗细复合纤维形态与膜的结构及性能[J].纺织学报,2013,34(8):1-6. WANG Danfei, LIU Leigen, PAN Zhijuan. Relationship between morphology of electrospun thick/thin composed fibers and performance and structure of membranes[J]. Journal of Textile Research,2013,34(8):1-6.

[6]罗军,张开砚,李梦娟,等.静电纺稀土铝酸锶发光纳米短纤维的制备与表征[J].纺织学报,2015,36(1):1-5. LUO Jun, ZHANG Kaiyan, LI Mengjuan, et al. Preparation and characterization of rare-earth strontium aluminate luminescent nanofibers by electrospinning[J]. Journal of Textile Research,2015,36(1):1-5.

[7]柯靖,朱晶心,马彦龙,等.不同矿化方式下丝素蛋白电纺纤维的仿生矿化[J].丝绸,2014,51(5):1-6. KE Jing, ZHU Jingxin, MA Yanlong, et al. Biomimetic mineralization of silk fibroin electrospun nanofibers under different mineralization methods[J]. Journal of Silk,2014,51(5):1-6.

[8]贾琳,张海霞,王西贤.静电纺取向纳米纤维制备技术的研究进展[J].纺织学报,2016,37(1):159-166. JIA Lin, ZHANG Haixia, WANG Xixian. Research and development of aligned nanofibers prepared by electrospinning[J]. Journal of Textile Research.2016,37(1):159-166.

[9]陈慧.静电纺红花纳米竹纤维及性能表征[J].丝绸,2015,52(12):12-15. CHEN Hui. Study on electrostatic spinning safflower nano-bamboo fiber and its property characterization[J]. Journal of Silk,2015,52(12):12-15.

Study on preparation of PA66 nano-fiber membrane by electro-spinning containing sodium chloride and its properties

JIANG Weiqing1b, ZHAO Lei1a,b, LI Xuewei2, HE Yuanfang1b

(1a.Department of Textile Engineering; 1b. Jiangsu R&D Center of the Ecological Textile Engineering & Technology, Yancheng College of Textlie Technology, Yancheng 224005, China; 2.National Engineering Laboratory for Modern Silk,Soochow University, Suzhou 215123, China)

In this paper, PA66 (Nylon 66) as the solute and formic acid as the solvent were used to prepare spinning solution by adding the sodium chloride with mass fraction of 5%, 10%, 15%, 20% and 25%, respectively. The nanofiber membranes with the same thickness were prepared by electrospinning method. Then, the membranes were characterized by SEM, FTIR, universal materials testing machine and other instruments. The results show that the coverage rate of thin nano-fiber on thick nano-fiber fiber becomes increasingly higher with the increase in mass fraction of sodium chloride; fiber connection becomes closer; the breaking strength of the nanofiber membrane increases; There is no great impact of mass fraction of sodium chloride content on the molecular structure and thermal property of nano-fiber membranes. Although we use different sodium chloride content to spin nanofiber, the trend of pore size distribution is basically consistent. So, the greater the mass fraction of sodium chloride, the smaller the minimum aperture.

nano-fiber membrane; sodium chloride; electro-spinning; aperture; breaking strength; mechanical properties

10.3969/j.issn.1001-7003.2017.01.003

2016-03-29;

2016-11-30 基金项目: 江苏省现代教育技术研究课题项目(2015-R-41091);江苏省产学研联合创新资金项目-前瞻性联合研究项目(SBY2014020625);江苏高校品牌专业建设工程资助项目(PPZY2015C254)

姜为青(1969—),男,副教授,主要从事纺织新材料的开发和纺织品性能测试等研究。

TS151.92

A

1001-7003(2017)01-0015-07引用页码:011103