碳布增强木质层合板的有限元渐进损伤分析*

2017-02-10张延林李秋阳

张延林, 李秋阳

(东北林业大学 机电工程学院, 哈尔滨 150036)

碳布增强木质层合板的有限元渐进损伤分析*

张延林, 李秋阳

(东北林业大学 机电工程学院, 哈尔滨 150036)

为了提高复合材料的性能,以碳布增强木质层合板为样板,建立了有限元渐进损伤分析模型.采用Hashin失效准则和BK失效准则作为失效判断依据,并采用退化方法进行了试验分析.利用ABAQUS/Explicit软件进行参数化建模,并对层合板在低速冲击作用下的损伤进行预测分析.结果表明,与0铺层型层合板的分层面积相比,碳布增强型木质层合板的分层面积约减小了50%.冲击接触力的试验值和计算值吻合良好,验证了退化模型的可行性与有限元模型的有效性.

ABAQUS方法; 碳布增强木质层合板; 失效准则; 材料性能退化; 刚度矩阵; 有限元模型; 渐进损伤; 冲击接触力

复合材料是由两种或两种以上不同形态、不同性质的原材料在宏观上通过物理或化学方法组合而成的一种新型材料.复合材料既保持了原组分材料的各自特点,又具备了原组分材料没有的新性能.复合材料层合板同样具有可设计性,并且还具备质量小、比强度和比模量大等特点.基于上述优势,复合材料得到了广泛的应用和研究.复合材料的原组分材料大都属于非可再生资源,因此,通过复合材料的模拟分析来较为精确地预测复合材料的性能显得更为重要.

有限元渐进损伤分析方法对复合材料的损伤出现及损伤扩展过程的模拟具有重要意义.Chang和Pal等[1-3]较早地引入二维有限元分析方法来解决复合材料宏微观渐进损伤分析问题,并得到了较为吻合的模拟分析数据.之后渐进损伤有限元分析方法被广泛地应用到复合材料中,且从最初的二维有限元分析方法逐渐发展为后来日趋成熟的三维有限元分析方法.三维有限元分析方法可以分析更多二维方法不能进行分析的问题.例如,渐进损伤分析时铺层之间的相互作用与复合材料层合板的三维效应等问题.即便如此,能用二维有限元分析的问题还是尽量不用三维方法,目的是尽量减少计算从而达到预期的精确度.Wei[4]应用ANSYS软件对复合材料进行了有限元分析,利用ANSYS软件中的SOLID46和SOLID45三维八结点体单元方法代替了之前的二维分析方法,这种三维八结点体单元方法具有较大滑动和摩擦的变形特点,且具有易于进行接触压力和摩擦应力后处理的优点,同时,ANSYS软件具有一定的模型限制.孔祥宏等[5]利用ABAQUS软件解决了ANSYS软件模型限制的难题,应用ABAQUS/Explicit软件时可对时间进行显示积分求解,这为复杂接触问题提供了瞬态分析的有力工具.对有限元渐进损伤分析最有影响力的两个要素之一是失效准则,其二是材料属性退化方法.孔祥宏等[5]选取了通过直接降低材料性能来达到刚度折减目的的材料属性退化方法,这种退化方法存在的弊端在于对材料属性直接进行折减的过程是一个经验化过程,而凭借经验选取的折减系数有可能导致刚度矩阵奇异.

本文应用ABAQUS/Explicit软件,基于Hashin失效准则和BK失效准则,同时考虑了铺层间的相互作用,利用三维渐进损伤有限元模型按照制板过程的铺层顺序进行依次铺层处理.针对刚度折减问题,利用渐进损伤中的损伤状态变量对损伤材料点的刚度矩阵进行退化处理,解决了经验化系数折减不精确的问题.

1 样板制备

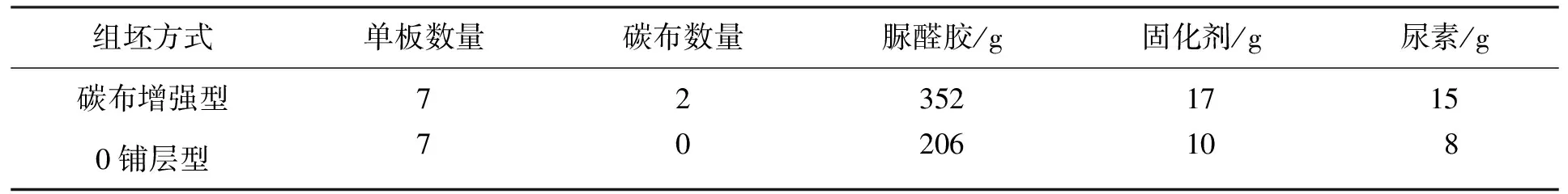

制备样板并利用ABAQUS软件获取对复合材料进行渐进损伤有限元分析所需要的参数.首先对碳布进行预处理,配制体积分数为1.5%的偶联剂水溶液.将碳布完全浸渍在水浴槽溶液中并保持10 min,之后取出碳布放入热干燥箱中干燥15 min(温度保持在120 ℃)后备用.需要注意的是由于硅烷水解后不能久存,最好现配现用,并在1 h内用完,且硅烷偶联剂KH550不适合选用丙酮作为稀释剂.随后剪裁尺寸为325 mm×325 mm的木板与碳布,将杨木单板涂上脲醛胶,碳布涂上异氰酸酯,然后制作组坯,组坯方式与试剂用量如表1所示.之后对组坯进行预压和热压处理.在1.6 MPa下预压20 min,之后在120 ℃,高压6.5 MPa、低压4 MPa条件下热压10 min后完成制板.冷却后进行标记并剪切样板.采用推台锯割取试样,在具体操作过程中先按红色旋转按钮,再按绿色启动按钮.试样的公称厚度按13 mm计算.

表1 组坯方式与试剂用量

Tab.1 Slab assembly method and reagent dosage

组坯方式单板数量碳布数量脲醛胶/g固化剂/g尿素/g碳布增强型7235217150铺层型70206108

2 失效准则及退化方法

2.1 失效准则

2.1.1 面内渐进损伤模型

常见破坏准则包括Tsai-Wu张量准则、Tsai-Hill准则、最大应变准则和最大应力准则等[6],这些准则规定单层板复合材料在不同载荷下满足应力条件时发生破坏,实则不然,层合板复合材料的损伤是一个累积过程.本文涉及3种失效模式,即纤维失效、基体失效和分层失效,当应力达到某一值域时,对应着相应的失效模式.本文采用Hashin失效准则[7].

纤维失效判定表达式为

(1)

基体失效判定表达式为

(2)

分层失效判定表达式为

(3)

式中:下脚标1、2、3表示坐标方向,且1为纤维方向,2为与纤维方向垂直的方向,3为铺层叠加的厚度方向;σij为单元剪切应力;τij为有效应力张量分量;Sij为相应面内的剪切强度;XC、YC分别为拉伸条件下纤维方向的强度和垂直于纤维方向的强度;XT、YT分别为压缩条件下纤维方向的强度和垂直于纤维方向的强度;ZT为垂直于X、Y平面的纤维方向的强度.

2.1.2 层间渐进损伤模型

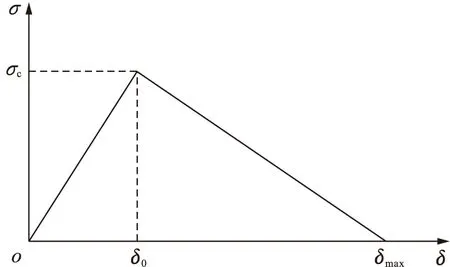

本文采用的Cohesive单元为双线性本构模型,其示意图如图1所示.图1中σ为应力,δ为位移.

图1 Cohesive单元示意图Fig.1 Schematic Cohesive unit

由图1可见,当δ<δ0时,Cohesive单元未出现损伤,材料处于线弹性状态;当δ0≤δ≤δmax时,材料出现了损伤;当δ>δmax时,材料失去了承载能力,层合板内产生了分层.

单元的损伤分为损伤起始和损伤扩展两个阶段[8].利用平方名义应力准则来预测损伤起始,当名义应力比的平方大于或等于1时,表示分层损伤起始.采用BK失效准则来预测损伤扩展.

平方名义应力准则表达式为

(4)

BK失效准则表达式为

(5)

2.2 退化方法

退化模型分为突然退化和逐渐退化两种.逐渐退化按照演化变量的函数形式进行退化,一般可与模式相关的失效准则一起应用,因而本文选用逐渐退化模型.复合材料的逐渐退化模型主要分为两类,即材料属性退化和状态变量刚度矩阵退化.材料属性退化是根据损伤模式按照预先定义的方案对材料的工程弹性常数进行折减,这种方法可能会由于折减系数选取不当而引起材料点的刚度矩阵奇异.状态变量刚度矩阵退化是在材料点的刚度矩阵中引入损伤状态变量,需要引入以材料应力或应变为变量的连续函数,以避免由于材料属性直接退化引起的刚度矩阵奇异.

在无损情况下复合材料层合板材料点的本构关系为

σ=C0ε

(6)

式中:

ε=[ε11,ε22,ε33,ε12,ε13,ε23]T

(7)

σ=[σ11,σ22,σ33,σ12,σ13,σ23]T

(8)

ε为应变;εij为有效应变张量分量.

初始刚度矩阵C0可以表示为

(9)

损伤刚度矩阵表达式为

(10)

式中,

(11)

σ=Cdε

(12)

本文采用将状态变量引入刚度矩阵来实现退化的方法,且纤维失效系数d1=0.99,基体失效系数d2=1,分层失效系数d3=0.99.

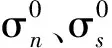

3 渐进损伤分析

图2 渐进损伤分析流程图Fig.2 Flow chart of progressive damage analysis

4 实例分析

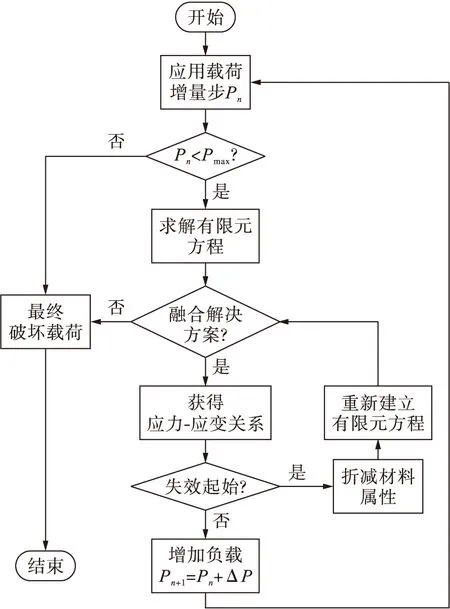

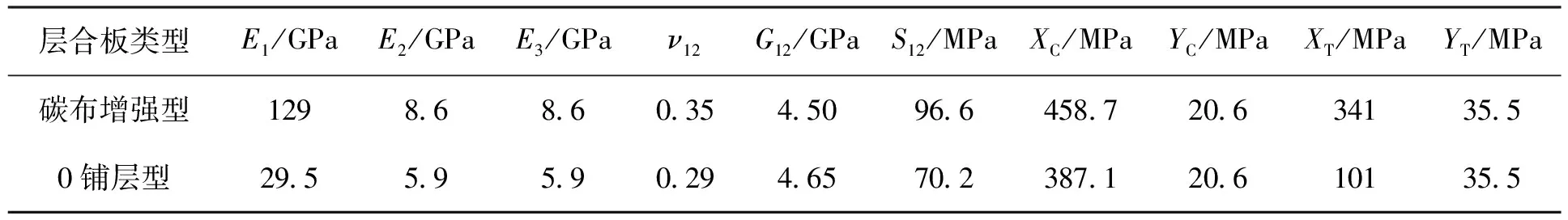

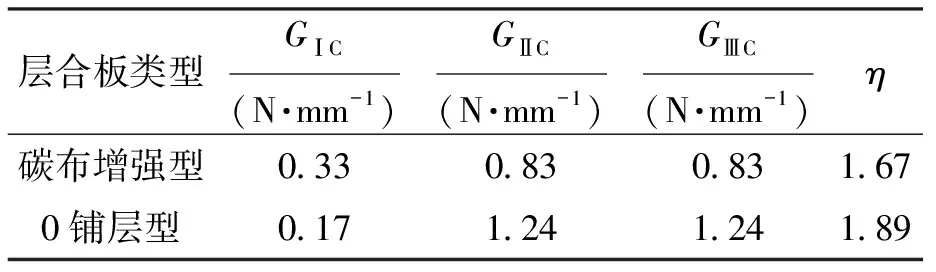

本文应用ABAQUS软件子程序UMAT建立了碳布增强型与0铺层型层合板的三维渐进损伤模型.设定三维渐进损伤模型的长度为80 mm,宽度为20 mm,厚度为2 mm,将此模型导入商业有限元程序包ABAQUS/Explicit中进行前处理.设定刚性小球质量为2.6 kg,直径为9 mm,冲击速度为5.08 m/s.层合板的基本力学性能与层间性能分别如表2、3所示.其中:E1、E2、E3分别为纤维方向、与纤维方向垂直的方向以及铺层叠加的厚度方向上的弹性模量,且由表2可知E2=E3;ν12为方向2的应变与方向1的应变之比;G12为纵横剪切模量;S12为纵横剪切强度;GC为断裂韧性,下角标Ⅰ、Ⅱ、Ⅲ为坐标方向,且Ⅰ为纤维方向,Ⅱ为与纤维方向垂直的方向,Ⅲ为铺层叠加的厚度方向.

表2 层合板的基本力学性能

Tab.2 Basic mechanical properties of laminates

层合板类型E1/GPaE2/GPaE3/GPaν12G12/GPaS12/MPaXC/MPaYC/MPaXT/MPaYT/MPa碳布增强型1298 68 60 354 5096 6458 720 634135 50铺层型29 55 95 90 294 6570 2387 120 610135 5

表3 层合板层间性能

Tab.3 Performance of laminates between layers

层合板类型GⅠC(N·mm-1)GⅡC(N·mm-1)GⅢC(N·mm-1)η碳布增强型0 330 830 831 670铺层型0 171 241 241 89

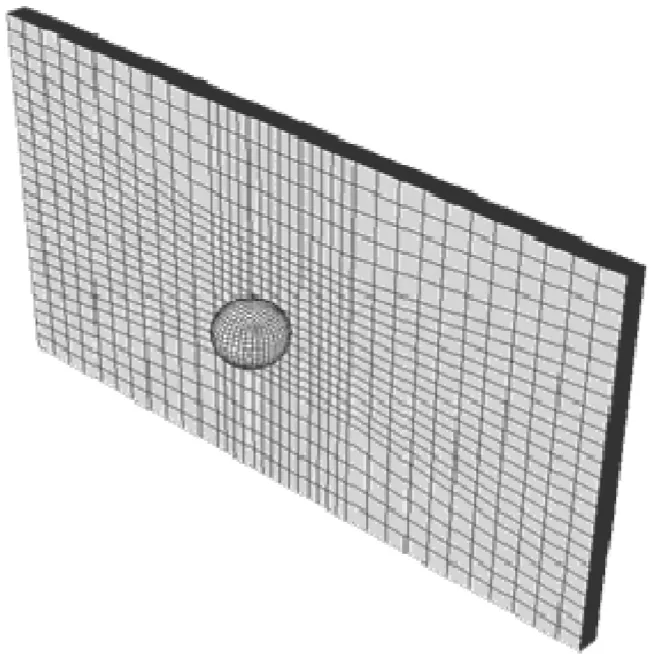

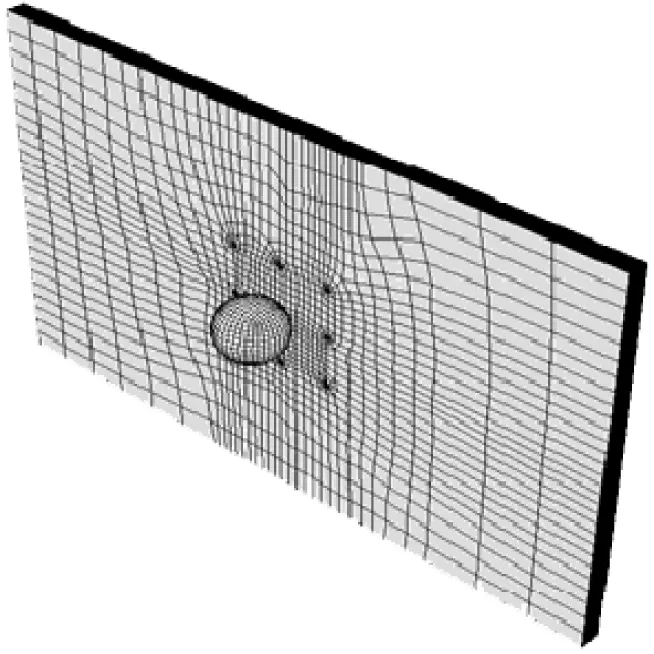

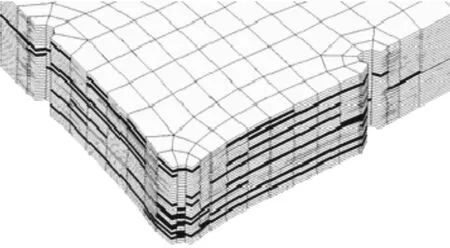

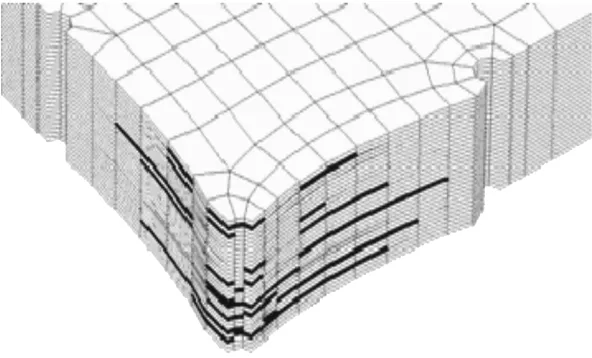

由于模型的中间部分是损伤初始发生区域,因此需要对其进行细化.相对于层合板的长度和宽度而言,每一铺层的厚度均很小,本文选用ABAQUS中的一次缩减积分实体单元C3D8R与CH03D8内聚力单元对模型中间部分进行细化和模拟[13].0铺层型层合板与碳布增强型层合板的有限元模型分别如图3、4所示.

图3 0铺层型层合板的有限元模型Fig.3 Finite element model for 0 layer laminate

图4 碳布增强型层合板的有限元模型Fig.4 Finite element model for carbon cloth enhanced laminate

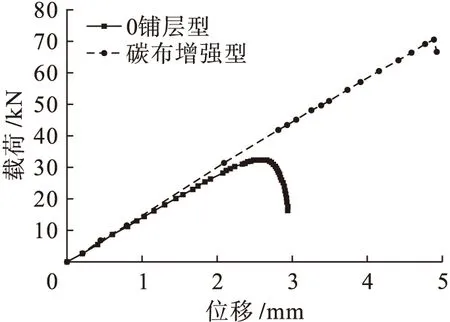

在损伤扩展后层合板会出现分层现象,0铺层型层合板与碳布增强型层合板的分层情况分别如图5、6所示.

由有限元分析结果数据可知,碳布增强型层合板的分层面积为676 mm2,0铺层型层合板的分层面积为1 303 mm2,可见碳布增强型层合板的分层面积相比0铺层型层合板约减少了50%.通过CAD测量得到碳布增强型层合板与0铺层型层合板的实际分层面积分别为756 mm2和1 394 mm2,可见实际分层面积与有限元分析结果数据吻合良好.

图5 0铺层型层合板的分层情况Fig.5 Delamination situation of 0 layer laminate

图6 碳布增强型层合板的分层情况Fig.6 Delamination situation of carbon cloth enhanced laminate

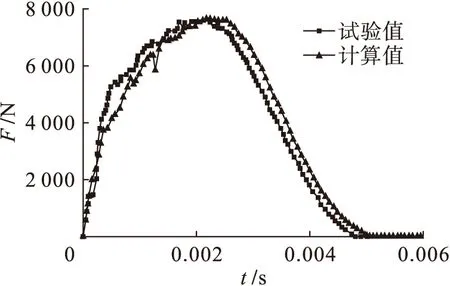

进一步对碳布增强型木质层合板的冲击接触力进行模拟,冲击接触力随时间的变化曲线如图7所示.由图7可见,冲击接触力F的试验值与计算值吻合良好,验证了有限元模型的有效性.

图7 冲击接触力时间曲线Fig.7 Impact contact force-time curves

5 结 论

本文应用ABAQUS/Explicit软件,基于Hashin失效准则和BK失效准则,采用将状态变量引入刚度矩阵的退化方式,建立了复合材料的三维渐进损伤有限元模型,实现了对层合板低速冲击损伤过程的模拟.结果表明,碳布增强型木质层合板的分层面积相比0铺层型层合板约减小了50%.由层合板的冲击接触力随时间的变化曲线可知,冲击接触力的试验值和计算值拟合度较好,验证了有限元模型的有效性,为多种层合板的设计奠定了基础.本文方法降低了经验化误差,避免了刚度矩阵奇异现象.ABAQUS有限元模型模拟数据与试验测量数据吻合度较高,且设计的碳布增强型木质层合板具有更完善的性能,可用于尝试更多种类的设计,并通过本文提出的有限元模型来实现预测.

图8 冲击载荷位移曲线Fig.8 Impact load-displacement curves

[1]Chang F K,Chang K Y.Post-failure analysis of bolted composite joints in tension or shear-out mode failure [J].Journal of Composite Materials,1987,21:809-833.

[2]Chang F K,Chang K Y.A progressive damage model for laminated composites containing stress concentrations [J].Journal of Composite Materials,1987,21:834-855.

[3]Pal P,Ray C.Progressive failure analysis of laminated composite plates by finite element method [J].Journal of Reinforced Plastics and Composites,2012,21(16):1505-1516.

[4]Wei F T.Finite element analysis and optimal design based on ANSYS in an XH2408 gantry style NC machining center [J].International Journal of Plant Engineering and Management,2010(3):188-192.

[5]孔祥宏,王志瑾.基于ABAQUS的有限元渐进损伤强度分析 [J].计算机应用与软件,2012,29(10):236-240.

(KONG Xiang-hong,WANG Zhi-jin.Finite element incremental damage strength analysis based on ABAQUS [J].Computer Applications and Software,2012,29(10):236-240.)

[6]刘贵立,赵明明,董驾潮,等.基于ANSYS的颗粒增强镁基复合材料应力场分析 [J].沈阳工业大学报,2015,37(1):44-48.

(LIU Gui-li,ZHAO Ming-ming,DONG Jia-chao,et al.Stress field analysis for particle reinforced magnesium matrix composites based on ANSYS [J].Journal of Shenyang University of Technology,2015,37(1):44-48.)

[7]Kress G.Examination of Hashin’s failure criteria for the second world-wide failure exercise [J].Journal of Composite Materials,2012,46(19/20):2539-2561.

[8]张超.三维多向编织复合材料宏细观力学性能及高速冲击损伤研究 [D].南京:南京航空航天大学,2013.

(ZHANG Chao.Study on macro meso mechanical properties and high speed impact damage of three dimensional multi direction braided composites [D].Nanjing:Nanjing University of Aeronautics and Astronautics,2013.)

[9]孙璐.基于栅格法的三维六面体网格自适应生成算法及优化技术研究 [D].济南:山东大学,2012.

(SUN Lu.Research on the algorithm for adaptive grid-based 3D hexahedral element mesh generation and the technique for quality improvement [D].Jinan:Shandong University,2012.)

[10]许磊平,秦顺全,马润平.基于平面壳单元的分阶段成形结构平衡方程 [J].西南交通大学学报,2013,48(5):857-862.

(XU Lei-ping,QIN Shun-quan,MA Run-ping.Equilibrium equation derivation of structures formed by stages based on plane shell element [J].Journal of Southwest Jiaotong University,2013,48(5):857-862.)

[11]丁金涛.复合材料加筋板屈曲和损伤的虚拟测试技术研究 [D].哈尔滨:哈尔滨工业大学,2014.

(DING Jin-tao.Research on virtual testing of buckling and damage in stiffened composite panel [D].Harbin:Harbin Institute of Technology,2014.)

[12]胥玉震.复合材料层合板渐进损伤非线性失效分析 [J].新技术新工艺,2015(10):100-103.

(XU Yu-zhen.Progressive damage analysis on adhesively bonding patch repair of composite laminates [J].New Technology & New Process,2015(10):100-103.)

[13]施建伟.基于ABAQUS复合材料层合板渐进损伤有限元分析 [D].太原:中北大学,2015.

(SHI Jian-wei.The finite element analysis of the progressive damage of composite laminated plates based on ABAQUS [D].Taiyuan:North University of China,2015.)

(责任编辑:尹淑英 英文审校:尹淑英)

Finite element progressive damage analysis for carbon fiber cloth reinforced wooden laminate

ZHANG Yan-lin, LI Qiu-yang

(College of Mechanical and Electrical Engineering, Northeast Forestry University, Harbin 150036, China)

In order to enhance the properties of composites, the carbon fiber cloth reinforced wooden laminate was taken as the sample plate, and a finite element progressive damage model was established. Both Hashin and BK failure criteria were taken as the failure judgment criteria, and the degradation method was used for the experimental analysis. In addition, the ABAQUS/Explicit software was used for the parametric modeling, and the damage of laminate under the low speed impact effect was forecasted and analyzed. The results show that compared with the delamination area of 0 layer laminate, the delamination area of carbon fiber cloth reinforced wooden laminate reduces about by 50%. The experimental and calculated values of impact contact force are in good agreement, which verifies the feasibility of degradation model and the validity of finite element model.

ABAQUS method; carbon fiber cloth reinforced wooden laminate; failure criterion; material performance degradation; stiffness matrix; finite element model; progressive damage; impact contact force

2016-05-09.

黑龙江省留学归国科学基金资助项目(LC201408).

张延林(1970-),男,山东招远人,副教授,硕士,主要从事复合材料计算机控制等方面的研究.

17∶40在中国知网优先数字出版.

http:∥www.cnki.net/kcms/detail/21.1189.T.20161222.1740.030.html

10.7688/j.issn.1000-1646.2017.01.05

TB 332

A

1000-1646(2017)01-0022-06