等壁厚定子螺杆泵节能效果分析

2017-02-09张涛大庆油田有限责任公司第三采油厂

张涛(大庆油田有限责任公司第三采油厂)

等壁厚定子螺杆泵节能效果分析

张涛(大庆油田有限责任公司第三采油厂)

自1980年引进螺杆泵采油技术以来,大庆油田螺杆泵井已经达到8000口以上,配套的生产动态监测等配套技术实现了逐步完善。现场应用结果表明,螺杆泵在应用超过500天后泵效下降幅度较大,出现了调整工作转速后增产效果差的问题。通过分析制约螺杆泵井系统效率的主要因素,得出泵效下降的主要原因是螺杆泵定子衬套的橡胶层工作性能变差,导致定转子之间的漏失量增加引起的。通过改变螺杆泵定子外壳的形状,研制了等壁厚定子螺杆泵。这种螺杆泵定子衬套的橡胶层厚度处处相等,大幅度降低了由于橡胶温、溶胀引起的形变幅度,提高了螺杆泵的工作性能,系统效率上升5个百分点,节电率达到18.5%,取得了良好的节能效果。

等壁厚;螺杆泵;定子;节能

1 影响系统效率的主要原因

大庆油田目前在用螺杆泵井超过8000口,是大庆油田的主要人工举升方式之一[1]。现场应用效果表明,螺杆泵在应用超过500天后泵效下降幅度较大,出现调整工作转速后增产效果差的问题。统计结果显示,近5年来螺杆泵系统效率维持在30%左右,一直没有有效的技术措施来提高螺杆泵井系统效率[2]。依据螺杆泵采油系统的组成部分,将螺杆泵的系统效率分成两个部分,即地面效率和井下效率[3]。

地面系统的能量损耗主要来源于电动机、驱动头一级减速系统和皮带,因此

式中:η地面——螺杆泵井地面系统效率;

P光——光杆功率,kW;

P入——输入功率,kW;

η1——电动机效率;

η2——驱动头一级减速系统和皮带的效率。井下系统的能量损耗主要来源于井下的杆、管柱和泵,因此

式中:η地下——螺杆泵井下系统效率;

P水——水功率,kW;

η3——泵效;

η4——杆柱效率;

η5——管柱效率。

在保持一定的工作压差范围内运转螺杆泵,排量的稳定性较好,当生产压差超过定子衬套腔室的密封临界值时会发生漏失,且压差越大,漏失情况越严重。

泵的转速过低会导致液面抽不下去,虽然螺杆泵保持了很高的容积效率,但是能量绝大部分转化成了热能而不是用来做功,因此系统的机械效率和总效率很低。而在供液能力一定的情况下,高转速的螺杆泵的沉没度较低,漏失量增大,定子衬套和转子之间的磨擦情况加剧,导致定子衬套橡胶层的温度升高。

2 等壁厚定子螺杆泵原理及优点

综上所述,导致螺杆泵在运转超过500天后泵效下降的主要原因是螺杆泵定子衬套的橡胶层工作性能变差,导致定转子之间的漏失量增加。理论研究和现场应用表明,定子衬套的橡胶层溶胀和损坏是影响螺杆泵工作性能的主要因素,因此设计定子橡胶的厚度均匀相等的等壁厚定子螺杆泵[4]。减小由于温升和溶胀引起的橡胶形变,保证衬套橡胶层的型线精度,降低工作扭矩,提高泵效,延长工作寿命。等壁厚定子螺杆泵的优点主要表现在以下几个方面:

1)等壁厚定子螺杆泵的定子衬套的橡胶层厚度均匀,能够保证良好的散热性能,大幅度降低了橡胶层的温度升高幅度。温度场的有限元分析结果显示[4],等壁厚定子螺杆泵的温升仅有9%,远远低于常规螺杆泵的温升值20%。

2)螺杆泵的泵效主要是由于定子衬套的橡胶层和转子之间的过盈啮合来决定的。泵在实际运转过程中,定子衬套的橡胶会产生一定的溶胀,增大了过盈量,磨阻变大,扭矩变大,加大了抽油杆的形变,缩短了杆柱的工作寿命。新型螺杆泵的定子衬套橡胶层的壁厚均匀,在实际运转中的形态变化小,提高了定子衬套腔室的承压能力,延长螺杆泵高泵效的运转周期,从而提升系统效率。

3)由于定子衬套的橡胶层厚度均匀,橡胶层温升、溶涨幅度变化小,保证了衬套橡胶层的型线精度,提升了衬套腔室的密封性能,提高了泵的工作效率,降低了工作扭矩,节能效果好。

3 室内对比试验分析

由于500型螺杆泵是大庆油田的主力泵型,通过开展相同初始过盈值的GLB500型普通螺杆泵和DGLB500型等壁厚定子螺杆泵的水力特性对比试验,有效的验证等壁厚定子螺杆泵的扭矩小、腔室承压高、泵效高的优势。

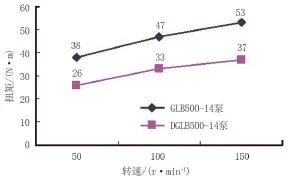

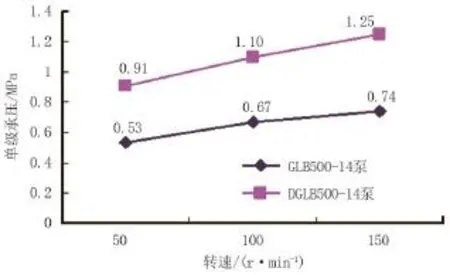

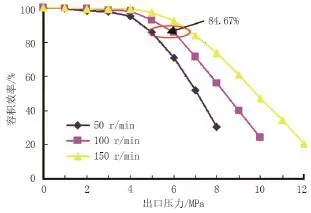

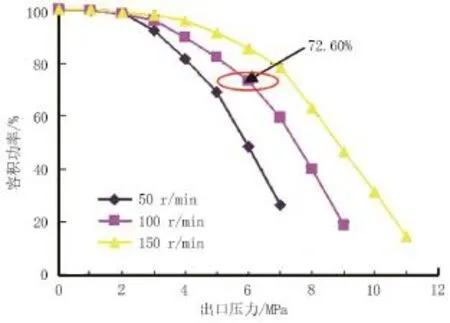

1)工作转速试验。在50℃介质温度条件下,对比两种螺杆泵在不同转速下的性能曲线,分析工作转速对两种螺杆泵的工作扭矩、腔室承压和泵效的变化影响。

试验结果表明,两种螺杆泵的工作扭矩、腔室承压和泵效的变化趋势相同,在模拟现场实际生产中工作转速100 r/min,承压6 MPa时,等壁厚定子螺杆泵比普通螺杆泵容积工作扭矩降低14 N·m,腔室承压高64%,效率高12.07%,高泵效工作区间延长(图1~图4)。

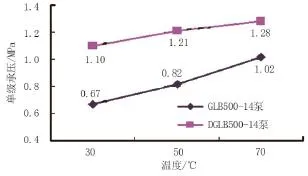

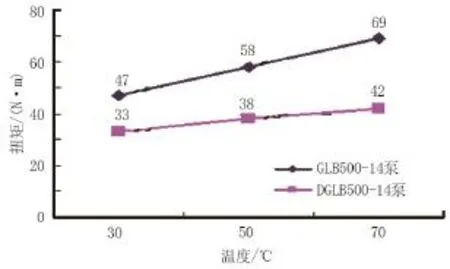

2)工作温度试验。试验介质为32号液压油,工作转速为100 r/min,分析不同的工作温度对两种螺杆泵的工作扭矩、腔室承压的变化影响。

图1 转速对扭矩的影响

图2 转速对单级承压的影响

图3 转速对DGLB500-14泵容积效率的影响

图4 转速对GLB500-14泵容积效率的影响

试验结果表明,当温度升至50℃时,等壁厚定子螺杆泵的工作扭矩的变化幅度比普通螺杆泵低18%,腔室承压低36%,有效的验证了温度升高对等壁厚定子螺杆泵的定子衬套橡胶层的形态变化小的特点(图5~图6)。

图5 温度对单级承压的影响

图6 温度对扭矩的影响

4 应用效果分析

截至2016年5月底,在大庆油田采油三厂现场应用等壁厚定子螺杆泵300余口,泵效平均值为62%,动液面540 m,系统效率值达到了37.12%,节电率为18.5%。等壁厚定子螺杆泵的平均检泵周期692天,远远超过普通螺杆泵550天的检泵周期。

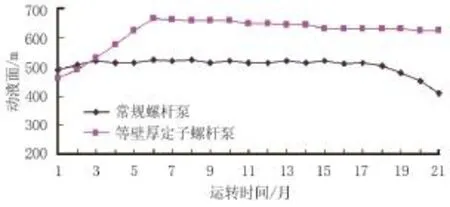

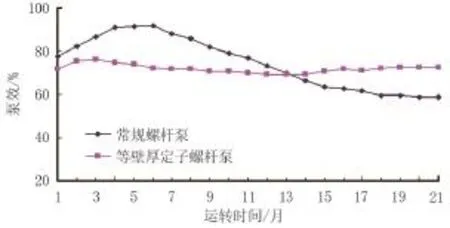

在开展现场试验的同时,开展了对两种相同泵型的螺杆泵在相同区块的典型井动液面和泵效的对比分析,如图7、图8所示,现场应用效果表明,与普通螺杆泵相比,等壁厚定子螺杆泵井动液面高,高泵效持续时间长。

图7 等壁厚定子螺杆泵井与普通螺杆泵井动液面对比

图8 等壁厚定子螺杆泵井与普通螺杆泵井泵效对比

对比分析结果表明,两种螺杆泵在工作运转500天后,等壁厚定子螺杆泵动液面比普通螺杆泵高出103 m,泵效高出12.3%。等壁厚螺杆泵在整个运转周期内,泵效保持了较高值,波动变化幅度小,工作性能平稳。

5 结论

1)通过设计改变螺杆泵定子钢管的形状,设计的定子衬套的橡胶层的厚度均匀,有效的降低了橡胶层的温升和溶胀变化幅度,保证了衬套橡胶层的型线精度,提升了衬套腔室的密封性能,提升了螺杆泵的工作性能。

2)通过开展螺杆泵水力特性试验,对比同过盈值的等壁厚定子螺杆泵和普通螺杆泵,在模拟实际生产现场中工作转速100 r/min,承压6 MPa的情况时,等壁厚定子螺杆泵比普通螺杆泵工作扭矩降低14 N·m,腔室承压高64%,容积效率高12.07%。

3)从现场应用的典型井可知,等壁厚定子螺杆泵比普通螺杆泵的动液面高,泵效保持了较高值,波动变化幅度小,工作性能平稳。

[1]Liu He,Wang Fengshan,Shi Guochen,etc.An Innovative PCP Logging Technique for the Separated Layer Production Wells[c]//SPE Progressing Cavity Pumps Conference.Alberta:Society of Petroleum Engineers,2010:9.

[2]姜滔,盖伟涛,何艳.提高螺杆泵井系统效率的对策[J].采油工程,2012(3):41-43.

[3]吕彦平,吴晓东,李远超,等.螺杆泵井系统效率分析模型及应用[J].石油钻采工艺,2006,28(1):64-65.

[4]何艳,秦佳,朱雪芹,等.等壁厚定子螺杆泵的有限元分析[J].石油机械,2006,34(6):53-55.

10.3969/j.issn.2095-1493.2017.01.009

2016-07-03

(编辑 张馨怡)

张涛,工程师,2005年毕业于大庆石油学院(石油工程专业),从事产能建设、新井投产管理工作,E-mail:tzhang_dq@petrochina.com. cn,地址:黑龙江省大庆市第三采油厂机关生产运行部,163000。