铅酸蓄电池在线监测自动化及其实现

2017-02-06张海涛

张海涛

摘要:铅酸蓄电池是我国应用时间最长、产量最多、应用范围最广的一种蓄电池,有着工作电压高、短时间内大电流放电、使用温度范围宽、成本低、运行可靠的优势,缺陷在于循环寿命较短,比能量低,主要应用在各类汽车、拖拉机的内燃机中。目前,免维护铅酸蓄电池是主要的发展方向,但是在生产方式方面还有待完善。因此,文章对其生产自动化改造进行研究,有着一定的理论意义和实践意义。

关键词:免维护;蓄电池;生产自动化

在新时代下,企业想要加强生产效率,提高自身的经济收益,就必须将传统的人工生产方式逐渐转变为机械化生产。目前,我国在电池群焊方面还存在一定的缺陷,例如在电动汽车电池端子的生产中,为了保证电池的美观性以及导电性,一般会采用铜芯和铅基浇铸的方式。但这种加工方法很容易导致在铸焊中出现无法脱模的情况。阀控式蓄电池在充电化成下线后,要对电池的每个单格都单独安装排气阀,同时还要通过安装盖板保证其安全性。目前,在安装盖板时,一般使用胶水黏结的方式,黏结的可靠程度直接影响到电池的性能。这些传统的生产方式严重影响了自动化生产的发展,因此,必须进行针对性的研究,促进免维护式蓄电池的自动化生产。

1我国铅酸蓄电池产业现状

近年来,我国在铅酸蓄电池方面取得了较快的发展。根据相关数据显示,年增长速度超过了30%。同时,随着国际竞争的日益激烈,我国也在市场中取得了一定的地位。目前我国已经成为世界上最大的铅酸蓄电池出口国之一。我国在铅酸蓄电池技术方面基本已经处于国际领先水平。

经过多年的发展,我国在免维护以及密封铅酸蓄电池方面取得了明显的进步,在社会各个领域都有着广泛的应用。同时,科学技术的发展也促进了蓄电池行业的发展,目前已经成为我国的战略性产业之一。但是,随着蓄电池行业的发展,对原材料铅的需求也越来越大,导致目前铅酸蓄电池行业利润己大不如前。

随着市场的不断变换,铅酸蓄电池的生产工艺和技术也在不断完善,生产水平不断提高,在比能量、循环寿命等方面都有一定的提升。但是从整体上来看,目前免维护式蓄电池的制造方式大多仍是以人工为主,其中有很多工作对于精确度都有着较高的要求,仅仅通过人工的方式难以保证电池的质量,不仅影响了企业及个人的经济利益,同时也不利于整个行业的发展。另—方面,随着信息化时代的到来,社会各个领域都在朝着自动化的方向发展,蓄电池行业也不例外。因此,在免维护式蓄电池的生产过程中,企业必须明确自动化的战略发展方向,结合企业的实际情况,对产品自动化进行改造,加强企业的自动化程度,从而提高企业的收益,为企业及行业的未来发展奠定基础。

2目前免维护式蓄电池存在的问题

第一,目前大多数电动汽车的电池端子都是通过镀锡铜芯浇铸铅基结构组成的,难以通过铸焊底膜开展铸焊工作。这是因为,当镀锡铜芯经过高温铅液的侵蚀后,通信表面的镀锡层会受到一定的损坏,影响审美性。同时,铜芯上热融的锡层也很容易和铸焊底膜黏结,产生无法脱模的情况。目前,电动汽车的电池铸焊都是运用过桥极柱铸焊的方式,在端极柱处预留出一定的位置,之后再进行二次装梳模焊接端极柱。但是这种方式需要消耗大量的人力、物力,增加投入的成本,同时工作效率也难以提高。

第二,运用合适的盖板压住安全阀,可以保证安全阀在工作过程中正常开启和关闭,保证电池内部气体的排除与密封效果。目前,在盖板设计以及安装上有着较多的方法,例如胶水黏结、超声波焊接等。但是这2种方法都需要工作人员在较为恶劣的环境下工作,因此需要针对性地设计安装简单、功能使用的盖板。

3改造方案

3.1中盖与端子L型结构设计

在该方案中,将铜芯端子和铸焊极群分成2个部分。先将极群和引出极柱作为一个整体,进行铸焊操作,之后再将铜芯端子和引出极柱焊接在一起。这样一来,铜芯端子就形成了一个L型结构,在机械焊接时更加方便。同时,后续铜芯端子的引出也更加简单,大大降低了工作难度,提高了工作效率。

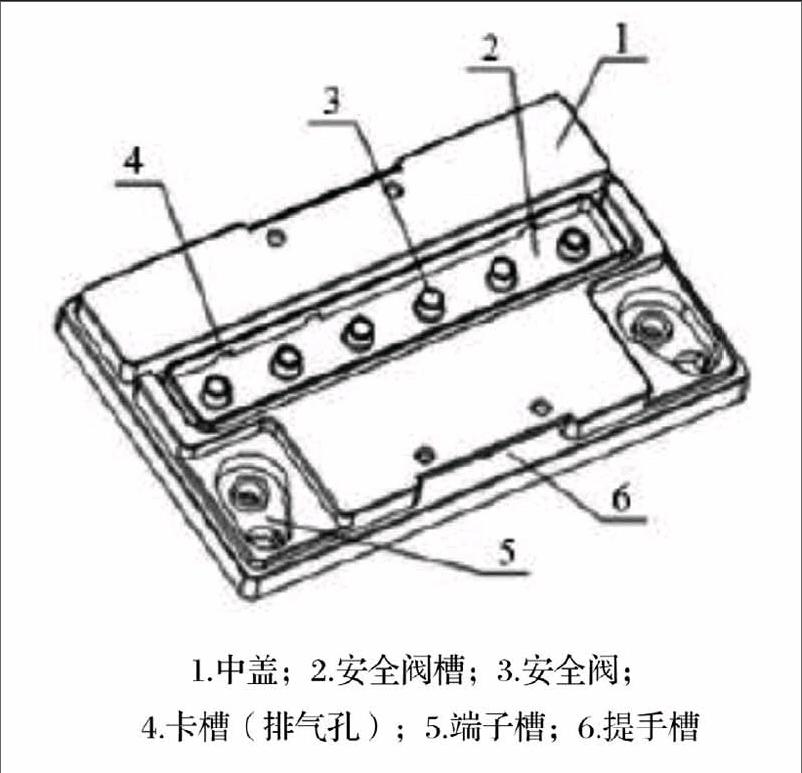

中盖的设计如图1所示,设计了矩形的安全阀槽。在安全阀槽中还设置了多个排气孔,周围设置了相应的凸墙。同时,在长侧边凸墙的下边缘处,还设置了多个卡槽,凸墙的外部也配备了一定的卡槽,并将卡槽的缺口设置在中盖的两端。在中盖前段的两侧面上设有对称的端子卡槽,呈八字形分布。同时两端的子槽中心线呈现出一个夹角,在端子槽中设有相应的铅套。在端子槽中,设置了一个固定的凹槽,并在外缘设置了2个凸台。在中盖的长侧面还设置了提手槽,并在其表面配备了相应的穿绳孔。

在端子的结构设计中,主要由铜芯和铜片两部分组成。在铜芯的上端面设置了螺纹孔,一般螺纹孔的大小要控制在M5至M12之间。在通信的下端面设置了台阶,保证和铜片有不断的孔相符合,并进行焊接。在铜片的左端,安装和电池极柱焊接的极柱孔。此时要注意,极柱孔必须具备一定角度的斜边,同时深度也要在2mm以上。

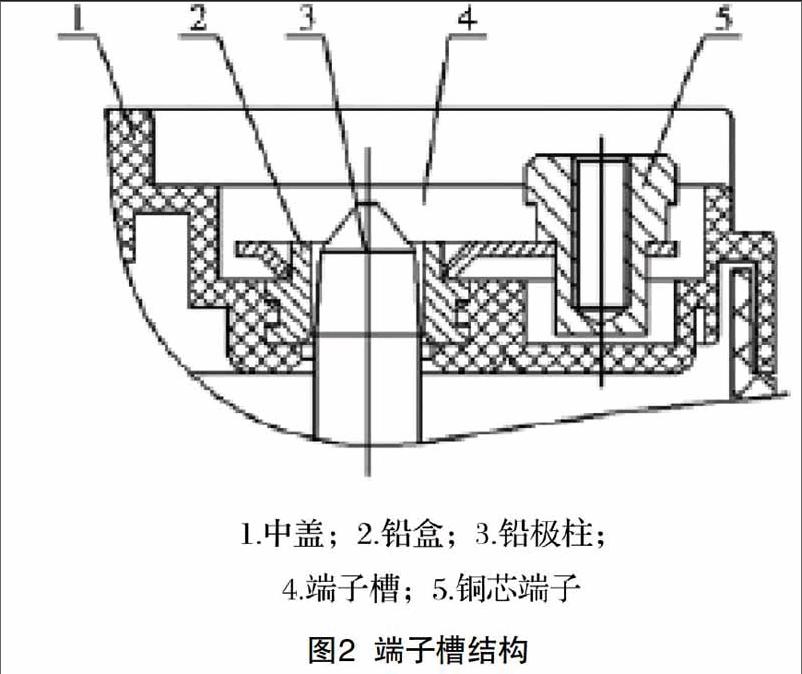

端子槽的结构设计如图2所示。在端子槽的内部,设置了铅套,截面呈现“北”字形。在铅套的外缘上设置了距离相同的凸台和凹槽。这样一来,通信的螺纹深度可以根据实际情况进行一定程度上的调整。在铜片的左端设置了有一定程度斜坡的极柱孔,这个极柱孔是和铅套上的端凸台外缘相搭配的。在这种设计中,引出极柱和极群可以直接通过铸焊的方式出来,在引出极柱的上端设置了锥度柱头,在下端设置了有一定脱模斜度的圆柱。

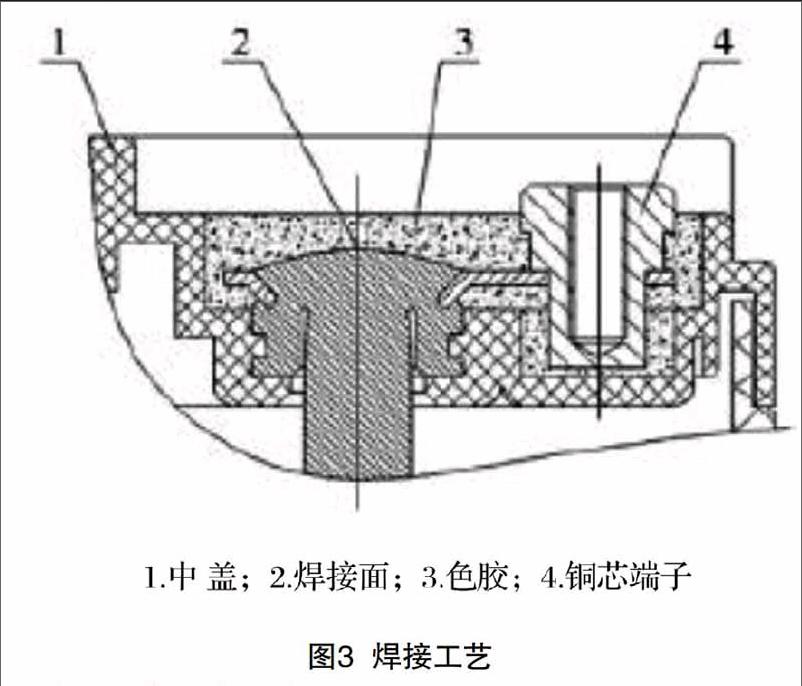

焊接工艺如图3所示。在焊接时,首先要在L型铜片式端子的极柱孔斜坡面与其背面涂抹上一定的助焊剂,保证焊接的可靠性。接着将其放入到烘箱中加热烘干。在加热烘干的过程中,要严格遵照相关的标准,温度必须保持在100℃~150℃之间,时间要控制在20~30min之间。此时,还需要在端子槽里的铅套以及极柱断面上涂抹适量的油性助焊剂。接着将L型铜片式端子放在端子槽中,并使其固定,再将焊端子模套房在L型铜片式设计好的区域中。通过孔径0.3~0.5mm的小嘴枪头,将引出极柱中的凸台处理平整,最后将正负极注入彩胶中。

3.2盖板安装结构设计

在盖板安装结构设计中,首先要根据整个生产流程的要求,结合实际情况进行设计,要尽量简化生产过程,通过简单的方式达到封合效果,如图4所示。盖板的整体形状为带边沿的长方形,同时在边缘的内侧还设计一定的凸出卡台,主要是为了保证电池元件之间的良好契合。电池中盖的安全阀周围也有一定的卡槽,当盖板处于完全封合的状态时,卡台刚好可以和卡槽完美契合,封合电池的安全阀,提高电池的安全性和可靠性。当电池内部因充电而产生气体时,气压到了一定的程度,安全阀会自动打开排气,气体能够通过卡槽中的缝隙透出,保证电池的实用性。

4结语

通过实践证明,这种免维护式蓄电池结构较为简便,不需要通过机械烧模的方式进行焊接,同时也不会对壳体造成损伤。通过助焊剂的运用,可以有效地保证焊接面的牢固性。从整体上来看,提高了电池的品质和生产效率,同时也加强了生产的自动化程度,其中的多个步骤都可以通过自动化生产技术实现,在蓄电池生产的自动化生产上起到了促进作用。