基于ADAMS/ENGINE的16V280柴油机主轴承轴心轨迹计算

2017-02-06卢耀辉张舒翔张醒赵智堂

卢耀辉,张舒翔,张醒,赵智堂

(西南交通大学 机械工程学院,四川 成都 610031)*

基于ADAMS/ENGINE的16V280柴油机主轴承轴心轨迹计算

卢耀辉,张舒翔,张醒,赵智堂

(西南交通大学 机械工程学院,四川 成都 610031)*

滑动轴承是柴油机的重要组成部件之一,其工作性能决定着柴油机工作的可靠性及耐久性.柴油机主轴承采用滑动轴承,通过柴油机主轴承轴心轨迹计算,可以判断主轴承的工作情况,为主轴承的设计提供参考.本文采用ADAMS/Engine模块,采用多体动力学的方法建立柴油机整体动力学模型,并建立流体动力润滑轴承的边界条件,并考虑了滑动轴承的刚性液压;计算轴心轨迹时考虑了油膜粘度与温度的关系以及温度与转速之间的关系.计算分析后,得到了不同转速下,不同轴承间隙,以及油孔供油或油槽供油条件下的轴心轨迹,以此来为滑动轴承设计提供数据支持.

16V280柴油机;ADAMS/Engine;滑动轴承;轴心轨迹

0 引言

内燃机的曲柄连杆机构受轴承中的油膜压力的支撑运动影响,其运动学及动力学特性不仅跟自身受力状态有关,还和滑动轴承的润滑状况有关系.目前对曲轴、轴承之间摩擦的研究主要是研究滑动轴承的润滑情况.但随着人们对数值计算研究的深入以及润滑理论的发展[1],在上世纪50年代后人们开始研究动载轴承的油膜压力与轴心轨迹[2],并提出了很多方法.但是这些研究方法都建立在简化的假设基础上,忽略掉了很多实际存在因素的影响,如没有考虑轴承的供油特性、轴承的弯曲、润滑油[3]的粘度随温度变化的关系等.研究内燃机动态特性时需要考虑更多的影响轴承润滑[3]的因素,这样才能更接近主轴承的实际工作情况.目前轴心轨迹一般是通过试验法和计算法[4]得到.

1 动力学模型的建立

ADAMS软件使用交互式图形环境和零件库、约束库、力库,能够创建完全参数化的机械系统几何模型.其求解器采用多刚体系统动力学理论中的拉格郎日方程方法,建立系统动力学方程,对虚拟机械系统进行静力学、运动学和动力学分析,最后输出位移、速度、加速度和反作用力等曲线.ADAMS软件的仿真可用于预测机械系统的性能、运动范围、峰值载荷以及计算有限元的输入载荷等.ADAMS一方面是虚拟样机分析的应用软件,用户可以运用该软件方便地对虚拟机械系统进行静力学、运动学和动力学分析,运用理论方法事先确定质量分布等.计算时需要考虑各个可变因素,通过在ADAMS/ENGINE的多体系统动力学仿真中输入参数来确定.

1.1 柴油机模型参数

以往的轴心轨迹研究中基本上都把曲轴考虑成刚性[5],而忽略曲轴在工作时的弯曲和扭转,这显然不符合曲轴工作时的实际情况.本文的模拟计算中把曲轴考虑成梁结构,以考虑曲轴弯曲对轴心轨迹的影响.因此,需把建立起的模型中的曲轴替换成梁单元形式[6]. 16V280柴油机相关参数如表1所示. 依据表中数据所建立的模型如图1所示.

表1 16V280柴油机相关参数

图1 16V280柴油机动力学模型

1.2 滑动轴承参数确定

传统曲柄连杆机构模型的建立只简单把连接处当作约束自由度的运动副来模拟.而本文在建模过程中考虑了滑动轴承的存在,其接触面的油膜对运动也有较大的影响.在ADAMS中,时间步长跟曲柄的角位移对应,运动方程的数值解需要对滑动轴承进行有效的动力反应计算.该动力计算基于雷诺水动力方程[7- 8],水动力轴向与径向滑动轴承的计算求解方案已经在ADAMS建模中使用.加载力的大小由ADAMS中预先计算好的油膜反力数据库得到.对流体动力润滑轴承的建模,可以用二维方法来消除误差.

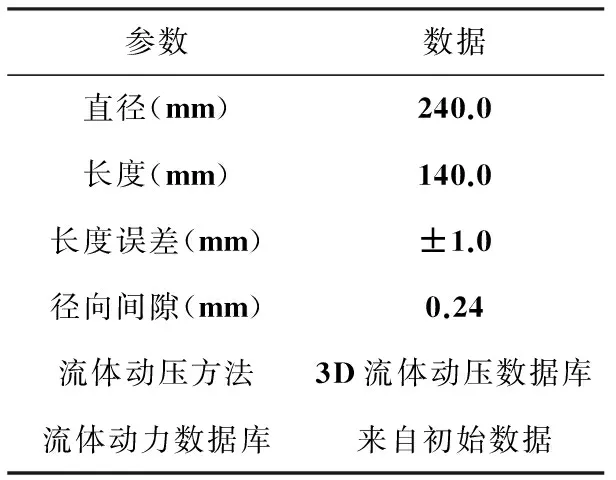

滑动轴承的有关参数设定如表2所示.

表2 液压轴承的参数设置

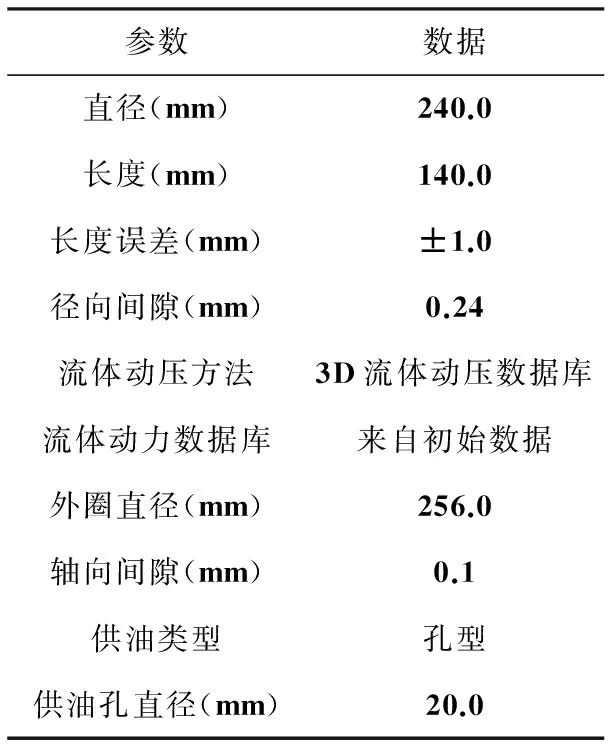

于主轴承输出端末端锥状轴承,其作用是防止主轴承的轴向窜动,建模具体参数如表3所示.

表3 止推轴承的参数设置

1.3 模拟计算的边界条件

模型的边界条件就是对模型进行约束,以保证模型能够按照设计的情况进行工作.主要包括气体力、支承类型以及模型输出端的载荷.

由于本文要计算滑动轴承的轴心轨迹,故需将主轴承替换成刚性液压轴承才能在后处理中找出偏心率及最小油膜厚度.雷诺方程中的动力粘度系数对方程的解有重要影响.轴承的温度、润滑油的粘度直接关系到轴承的润滑情况,故还需设定轴承的温度、润滑油粘度.但润滑油的粘度与温度相关,而温度又与转速相关.轴承转速、温度、油膜粘度之间的关系曲线已经内置在ADAMS/ENIGNE中了,只需要选定相关的参考文件即可.进行稳定转速下的模拟,曲轴的转速设为额定工况下的转速(1 100 r/min),循环圈数设定为5个周期,开始进行模拟求解.

2 轴心轨迹的计算及结果分析

在16V280柴油机动力学模型的基础上,本文计算了不同转速、不同轴承间隙以及不同的润滑油供给方式下的主轴承轴心轨迹.对比各工况下计算得到的轴心轨迹,分析影响轴心轨迹的因素.

2.1 不同转速下的轴心轨迹

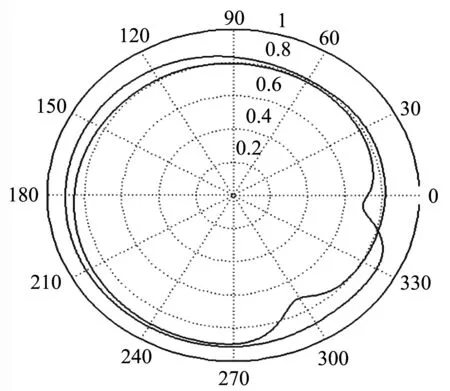

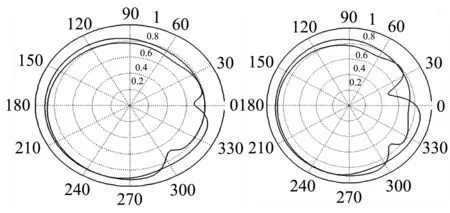

为了研究内燃机转速对轴心轨迹的影响,本文提取了轴承半径间隙为240 μm,转速为700 r/min和1 100 r/min下1号主轴承的轴心轨迹.图2中的坐标表示在各个相位角度下相对于轴承半径间隙量的偏移百分比.

转速会影响轴心轨迹,一方面是由于在不同转速下的油膜温度不同,导致油膜粘度不同.而在雷诺方程中,油膜的粘度是影响油膜压力分布的一个重要因素.另一方面由于2、4、6、8号主轴颈两端的曲柄夹角为180°,其自身平衡较好;1、3、5、7、9号主轴颈的不为180°,转速影响其旋转惯性力.当转速在一定范围内升高时,油膜温度升高,油膜粘度下降,油膜厚度会变薄;但是转速增加时由旋转引起的楔形油膜厚度增加,且增加量大于由粘度减小引起的减小量,导致2、4、6、8号主轴承的油膜最终厚度增加;但1、3、5、7、9号主轴承的油膜厚度受旋转惯性力的影响,转速增加使油膜压力增加,油膜厚度减小.

图2 一号主轴承间隙为240 μm的轴心轨迹

2.2 不同轴承间隙的轴心轨迹

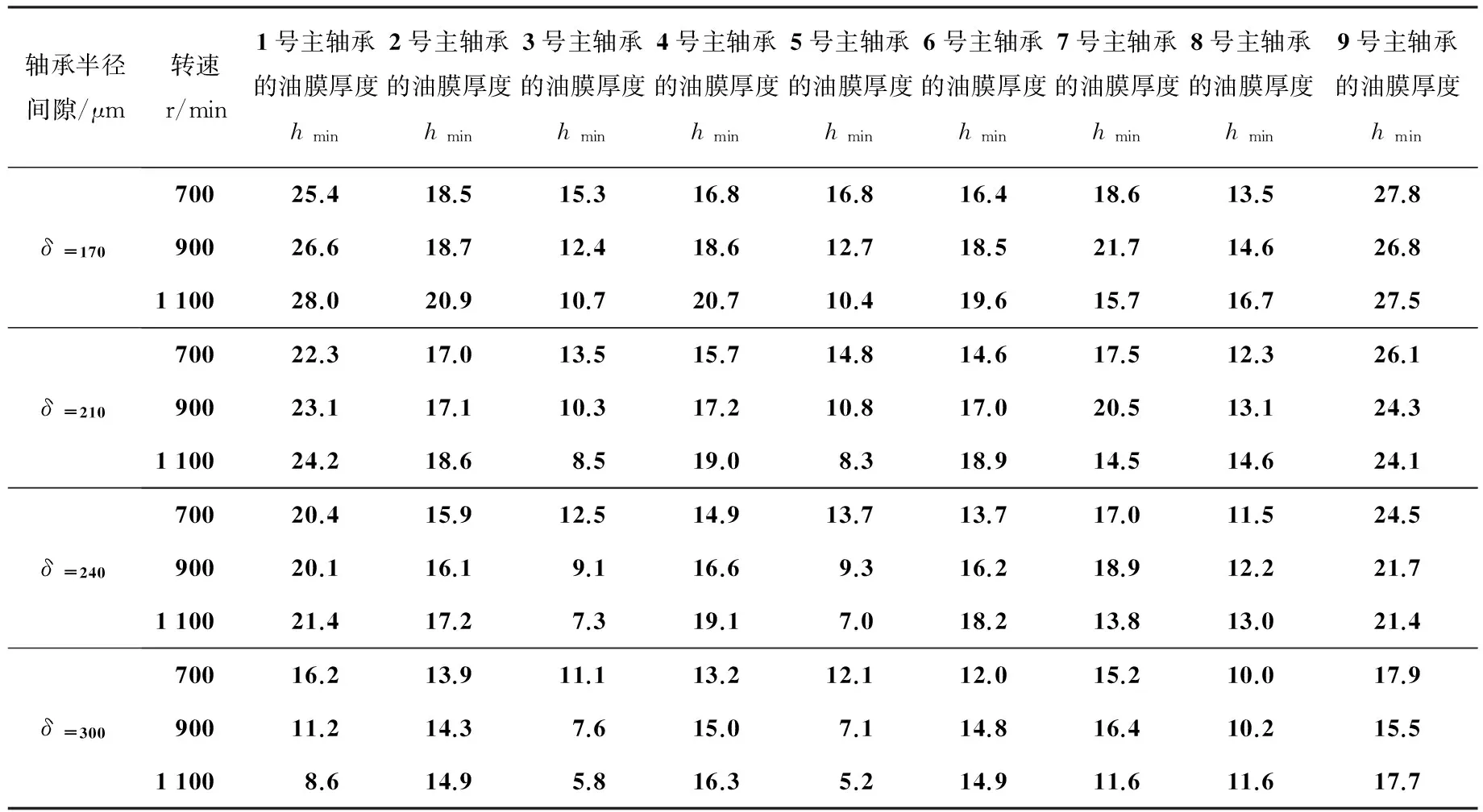

为研究轴承间隙对轴心轨迹的影响,本文计算分析了额定转速1 100 r/min,轴承间隙170、210、240以及300 μm的轴心轨迹.这里取轴承间隙为210和300 μm时所计算的轴心轨迹进行比较,如图3所示:

图3 一号主轴承间隙为210 μm(左) 和300 μm(右)的轴心轨迹

轴承间隙对轴心轨迹的影响,实际上是对油膜厚度的影响.在一定轴承间隙范围内,油膜厚度随轴承间隙的增加而减小.主要是由于轴承间隙增加,使漏油量增加,油流量增加,故油膜厚度会减小.从而导致偏心率增大,轴心轨迹呈现向外扩张的趋势.如果间隙过小,会使摩擦增加,间隙之间的润滑油温度迅速上升,油膜难以建立,导致出现干磨的情况.故在保证轴承正常工作的前提下,应该尽量减小轴承间隙,但不能过低.

2.3 油孔供油与油槽供油的轴心轨迹对比

根据采用油孔供油时计算得的轴心轨迹,由柴油机设计手册滑动轴承的设计,确定滑动轴承油槽的开设位置及油槽宽度.

以下是轴承半径间隙为240 μm,额定转速为1 100 r/min,分别采用油孔和油槽供给润滑油的轴心轨迹,如图4所示.

图4 一号主轴承油孔供油(左)与油槽供油(右)方式下的轴心轨迹

相对于油孔供油,开设油槽时,轴承润滑油流动的连续性能够得到保证,润滑油可以将轴承与轴颈摩擦产生的热量迅速带走,但是轴承在油槽位置的承载能力下降.油槽应该开设在油膜厚度较大的区域,避免开设在偏心率较大的位置,以防止油槽位置的承载能力降到轴承载荷以下而使轴承遭到破坏,导致内燃机无法正常工作而造成巨大损失.

2.4 最小油膜厚度

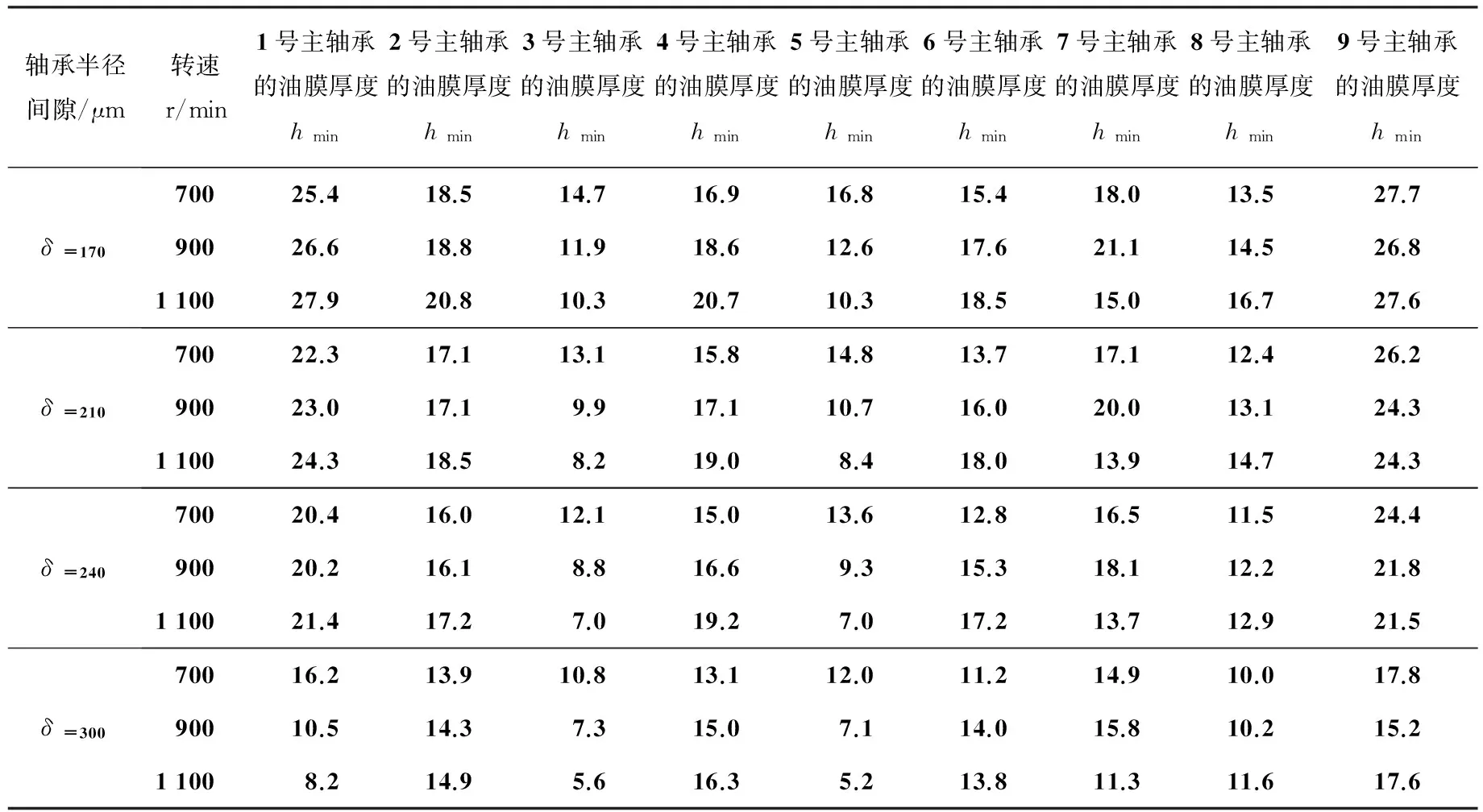

为了详细对比各个主轴承的润滑情况,表4和表5分别给出了各个主轴承在油孔供油和油槽供油时的最小油膜厚度,表中δ为轴承半径间隙.

表4 采用油孔供油时的最小油膜厚度hmin μm

表5 采用油槽供油时的最小油膜厚度hmin μm

从表4和表5中的数据可以看出,采用油孔供油与油槽供油时的最小油膜厚度几乎维持不变.因此采用这两种方式供油时的油膜承载力基本相同,轴承的最大负荷也基本相同.

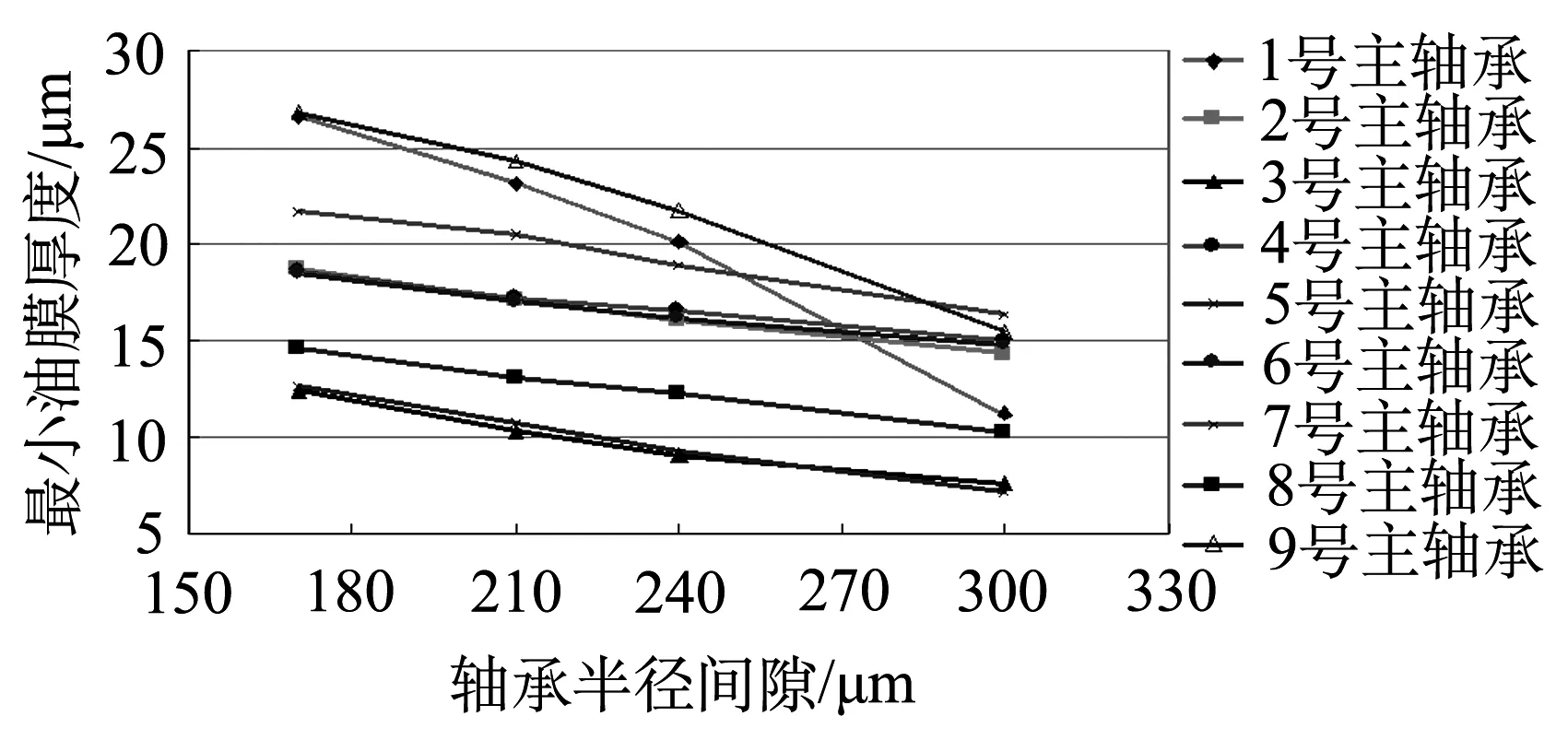

分析图5以及其他转速下的变化关系可知主轴颈与主轴承的表面粗糙度应该小于最小油膜厚度,否则会造成轴承和轴颈被拉伤.

图5 900 r/min下各主轴承最小油膜厚度随轴承半径间隙的变化关系

3 结论

采用ADAMS/ENGINE模块建立16V280柴油机的多体动力学模型,实现快速参数化建模,并考虑滑动轴承的实际边界条件,建立了主轴承的流体动力润滑方程,并考虑了油膜粘度与温度的关系以及温度与转速之间的关系.计算给出了各个轴承在不同轴承半径间隙、不同转速以及不同的供油方式下的最小油膜厚度.经过计算分析出结论:轴承间隙、转速、油孔供油与油槽供油、主轴颈与主轴承的表面粗糙度与最小油膜厚度等对得主轴承有不同的影响关系,对设计主轴承有参考价值;并根据各个转速下的最小油膜厚度随轴承半径间隙的变化关系可知,主轴颈与主轴承的表面粗糙度应该小于最小油膜厚度,否则会造成轴承和轴颈被拉伤,对轴瓦和主轴颈的制造加工提出了要求.

[1]曹中文.基于AVL Excite Designer的发动机曲轴主轴承润滑性能分析[J].轴承,2012(1):25- 28.

[2]陈伯贤,裘祖干.动载滑动轴承轴心轨迹计算的改进[M].润滑与密封,1982(4):7- 14.

[3]陈伯贤,裘祖干.润滑理论在曲轴轴承设计中的应用[J].内燃机工程,1987,8(2):47- 57.

[4]杨扬,孙军,黄保科,等.内燃机曲轴轴承轴心轨迹研究的现状及展望[J].小型内燃机与摩托车,2011, 40(3):93- 95.

[5]叶奇,孙鹏文,张敏.发动机曲柄连杆机构多体动力学建模的若干问题[J].机电工程,2007,24(12):54- 55.

[6]李明海,王鹏,牟恕宽.基于虚拟样机技术的柴油机曲柄-连杆系统运动学及动力学仿真[J].大连交通大学学报,2008,29(1):29- 31.

[7]WOOD J.Invariant pattern recognition:a review[M].Pattern Recognition,1996,29(1):1- 17.

[8]V MERUANE,R PSCUAL.Identification of nonlinear dynamic coefficients in plain journal bearings[J].Tribology International,2008(8):214- 220.

Axis Orbit Calculation of Main Bearing for 16V280 Diesel Engine based on ADMAS/ENGINE

LU Yaohui,ZHANG Shuxiang,ZHANG Xing,ZHAO Zhitang

(School of Mechanical Engineering,Southwest Jiaotong University,Chengdu 610031,China)

Sliding bearings are important components of the diesel engine. Its performance determines the reliability and durability of the diesel engine. The performance of sliding bearings is studied by multi-body dynamics approach. ADAMS/ENGINE modules are used to create multi-body dynamics model of 16V280 diesel, taking into account the rigidity of hydraulic sliding bearings. This article considers the relationships between the oil film viscosity and temperature rotating speed and temperature when calculating orbits. Final results are obtained to support the design.

16V280 diesel;ADAMS/Engine;sliding bearings;axis orbit

1673- 9590(2017)01- 0076- 05

2016- 01- 23

国家自然科学基金资助项目(51275428);牵引动力国家重点实验室开放课题资助项目(TPL1213)

卢耀辉(1973- ),男,副教授,博士,主要从事动力机械结构强度可靠性及动力学方面的研究

E-mail:seth1990@qq.com.

A