数值模拟在盘体工艺优化中的应用

2017-02-05刘秀君叶华君

刘秀君,叶华君

数值模拟在盘体工艺优化中的应用

The Application of Numerical Simulation in the Process Optimization of Discs

刘秀君1,叶华君2

采用Solidworks三维造型软件对辊式磨盘体进行造型,添加浇冒系统、激冷系统,用Solidcast软件进行凝固过程的数值模拟,通过温度场的凝固模拟,预测了形成缩孔、缩松缺陷的不同倾向,并对比了不同工艺方案下铸件的缩孔、缩松分布,对铸造工艺进行了改进和优化,将改进后的铸造工艺应用于生产,既解决了铸件的铸造缺陷问题,又加快了工艺开发周期。

盘体;数值模拟;工艺优化

1 前言

盘体是辊式磨的重要部件,在使用过程中承受着巨大的支承力、压力和扭矩。盘体铸造质量的好坏对于整台辊式磨具有至关重要的作用。

采用数值模拟软件对铸件的凝固过程进行模拟,不仅可以通过计算机直接观察凝固过程,还可以帮助工程技术人员在铸造工艺设计阶段,有效预测铸件可能出现的各种缺陷及其大小、部位和发生的时间,从而优化铸造工艺设计,确保铸件质量。

本设计通过采用Solidworks三维造型软件对盘体进行铸件和浇注系统的造型,再用Solidcast软件对铸造工艺方案进行铸造凝固过程的数值模拟,对比了不同工艺方案下铸件可能产生的缩孔、缩松分布,最终将优化后的工艺方案用于生产实际,取得了较好的经济效益。

2 盘体概述与工艺设计

2.1 盘体概述

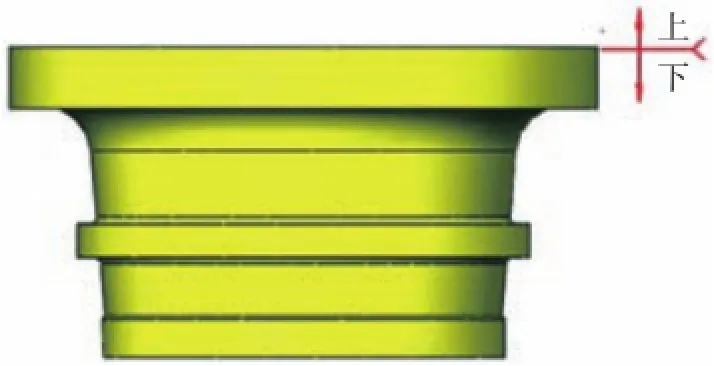

该型号盘体材质ZG270-500,最大外径3 520mm,最大高度1 820mm,单件重量37t,最大热节355mm,如图1所示。其技术要求:盘体上下表面,超声波探伤标准满足JB/T5000.14-2007中的Ⅲ级要求;不允许有影响强度的铸造缺陷存在等。

图1 铸件三维图

2.2 铸件设计

该铸件为铸钢件,铸造收缩率为2%,上平面加工余量23mm,下平面和侧面加工余量18mm,铸件截面最大处分型,手工树脂砂组芯造型,一箱一型,铸造工艺示意见图2。

图2 铸件工艺示意图

2.3 浇注系统设计

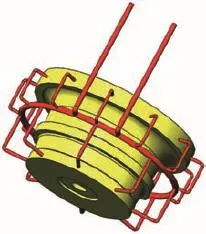

根据铸造手册,结合现场生产经验,确定采用开放式阶梯浇注系统,直浇道尺寸为2-φ100mm,横浇道尺寸为φ120mm,下层内浇道尺寸为8-φ 70mm,上层内浇道尺寸为12-φ60mm,如图3所示。

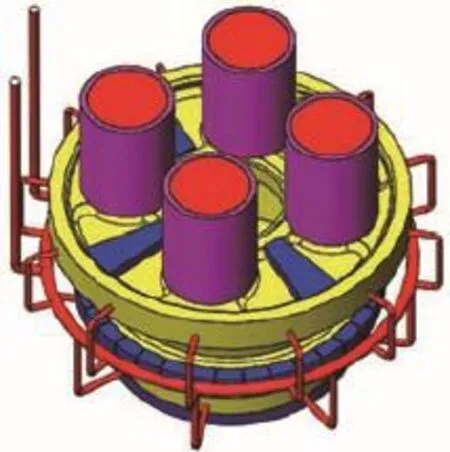

2.4 冒口设计

该铸钢件的凝固方式为顺序凝固,在热节处容易出现缩孔、缩松的缺陷。按模数法设计出磨盘大平面冒口尺寸,冒口尺寸为φ800mm×1 200mm发热冒口,共4个,中间腰带和小平面热节位置摆满外冷铁,铸件工艺出品率为66.5%(见图4)。

图3 铸件浇注系统示意图

图4 原始铸造工艺方案

2.5 熔化工艺设计

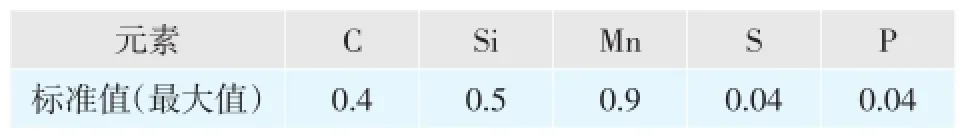

此盘体材质为ZG270-500,其化学成分见表1。

表1 ZG270-500化学成分(质量分数),%

采用60t电弧炉+100t精炼炉炼制钢液64 000kg,出炉温度控制在1 570~1 590℃,浇注温度控制在1 550~1 570℃,漏包注水口为2-φ80mm,浇注时间根据现场经验定为每箱270s。

3 铸件的凝固过程数值模拟

3.1 产品实体建模

先用Solidworks软件在零件模式下完成铸件、浇注系统、冒口实体、冷铁建模并保存,另输出为*.STL格式的文件。

3.2 网格的剖分与模拟

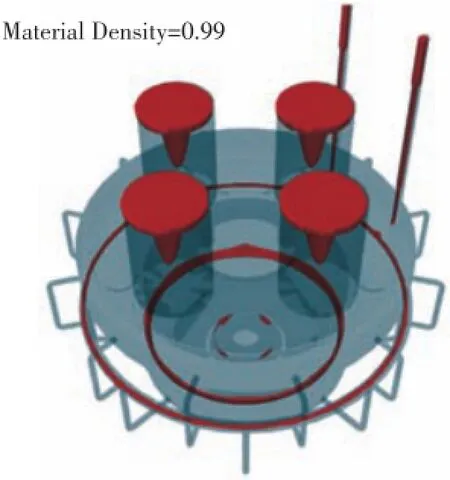

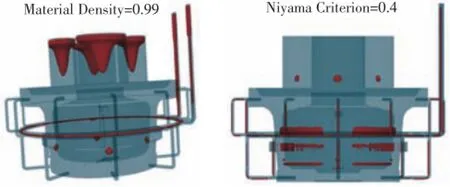

图5 初始方案的缩孔模拟结果

图6 初始方案的缩松模拟结果

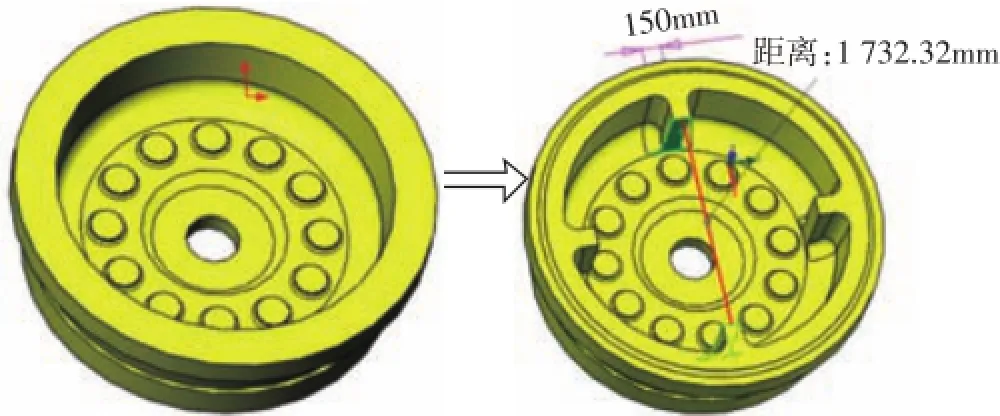

图7 磨盘铸造工艺优化前后补称对比示意图

图8 磨盘铸造工艺优化前后冒口对比示意图

Solidcast采用有限差分法计算传热,同时结合特有的热容积法跟踪金属体积变化,预测铸件在浇注、凝固、冷却过程中可能出现的缺陷。分为FLOWCAST、SOLIDCAST集成模块和OPTICAST模块。在FLOWCAST、SOLIDCAST集成模块中,按照不同的工艺方案导入所需的组成部分的STL格式文件。原始方案中,网格总数为8 000 000个。改进后方案的网格总数仍为8 000 000个。完成有限元网格剖分后进入计算处理模块,按照工艺参数对铸件重力铸造过程计算参数进行设置,本文仅对纯温度场进行计算,设置完成后,开始运行计算。运算结束后再进入模拟结果查看,输出数值模拟结果。

3.3 原工艺方案的凝固过程数值模拟结果

图5、图6为原工艺方案的凝固过程数值模拟结果。从图中可以看出,铸件上平面冒口中间部位出现缩松,下平面出现缩孔、缩松。在Solidcast软件中,Material Density一般认为是缩孔判据,判据取值0.99,结果见图5中红色阴影部分(下同);Niyama Criterion一般认为是缩松判据,判据取值0.4,结果见图6中红色阴影部分(下同)。

图9 磨盘铸造工艺优化前后筋板对比示意图

3.4 改进后工艺方案

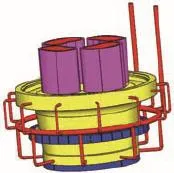

盘体上平面冒口之间的问题主要是缩松,将4个单独冒口下补称修改为整圈补称(见图7),并将冒口内移(见图8);盘体下平面的问题主要是壁厚过大,补缩通道不畅通,增加4根150mm厚补缩筋(见图9),增强补缩。对优化后工艺方案凝固过程数值模拟结果进行分析,其浇冒系统造型如图10所示。

从图11分析可以看出,改进后的方案实现了顺序凝固的目的,铸件上平面和下平面内部没有缩孔和缩松,缩孔和缩松转移至铸件非重要区域,铸件的工艺出品率基本不变。

图10 优化后铸造工艺方案

图11 优化后方案的定量缩孔模拟结果

4 生产验证

生产试制中,外模和砂芯均采用碱性酚醛树脂砂,手工组芯造型,刷涂醇基锆英粉涂料,合箱后热风机烘干;按照熔炼工艺炼制合格钢液65 000kg,用精炼钢包浇注;浇注成功的铸件落砂后,经正火+回火热处理后粗加工,经超声波探伤检查,盘体上下平面未发现缩孔或缩松等铸造缺陷,材质符合图纸要求,超声波探伤满足JB/T5000.14-2007中的Ⅲ级要求。铸件加工后的零件见图12。

图12 盘体照片

5 结语

应用Solidcast模拟凝固软件对盘体铸造过程进行模拟,实现了工艺方案的优化,减少了生产试制周期,节约了成本。采用经数值模拟优化后的铸造工艺方案,可生产出合格的盘体铸件。

[1]袁书仓,张淑霞.数值模拟在铸钢壳体优化中的应用[J].铸造设备与工艺,2010,(6).

[2]余四红,贾相武.基于Procast的壳体铸件数值模拟铸造工艺优化[J].铸造技术,2010,(10).

[3]铸造手册(第五版):铸造工艺[K].北京:机械工业出版社,2007,(7).■

TQ172.632.5

A

1001-6171(2017)01-0039-04

通讯地址:1中材装备集团有限公司天津300400;2布莱凯特设备(苏州)有限公司江苏苏州215215;

2016-05-19;编辑:赵星环