溶胶−凝胶法制备有机无机复合涂层的结构与性能

2017-02-02周宇陈康华陈送义祝昌军

周宇,陈康华,陈送义,祝昌军

溶胶−凝胶法制备有机无机复合涂层的结构与性能

周宇,陈康华,陈送义,祝昌军

(中南大学 轻质高强结构材料重点实验室,长沙 410083)

以甲基三乙氧基硅烷(MTES)和二甲基二甲氧基硅烷(DMOS)为有机前驱体,以碱性硅溶胶(CS)为无机相,采用溶胶−凝胶法在铝合金基体表面制备有机−无机复合涂层。通过改变MTES与CS的质量比来改变体系中硅氧烷与硅溶胶的配比,研究有机物与无机相的比例对涂层结构与性能的影响。结果表明:涂层为有机−无机复合结构;体系中硅氧烷的比例较小时,涂层表面平整,涂层较薄;随体系中硅氧烷比例增加,涂层的疏水性能、力学性能以及耐腐蚀性能先上升后下降,在(MTES)/(CS)为50%,固化温度为100~120 ℃时涂层的性能最好,疏水角为102°,硬度为5H,附着力级别为0,涂层具有较好的耐腐蚀性能。

溶胶−凝胶;有机−无机;复合涂层;疏水性能;力学性能;耐腐蚀性能

铝合金因具有密度小、导热性好、易于成形和价格低廉等优点,已广泛应用于航空航天、交通运输和轻工建材等领域,是轻合金中应用最广、用量最多的合金。但铝合金腐蚀的现象出现在各行各业,给国民经济与国防建设带来了严重危险。因此,发展铝合金表面强化技术与防护手段具有极其重要的意义。溶胶−凝胶技术是一种新型的涂层防护技术,具有设备简单,经济成本低且环境友好等优点,受到广大研究者的追捧。如Certhoux[1]等用TEOS、γ-异丁烯酸丙酯基三甲氧基硅烷(MPTS)和聚乙二醇(PEG)制备的复合涂层对不锈钢表面具有优异的粘附性;Gallardo[2]利用甲基三乙氧基硅烷(MTES)与正硅酸乙酯(TEOS)的水解缩合反应制备了具有优异的耐高温特性的复合涂层。然而,单一的硅氧烷涂层在制备的过程中反应速度快,难以控制,并且涂层力学性能较差,致密性不好,与基体金属结合力不强,难以给基材提供较好的保护。而多组分硅氧烷涂层的制备速度平缓,涂层的致密性更好[3−5],对提高涂层的防腐性能具有重要意义。本文以有机物甲基三乙氧基硅烷(MTES)和二甲基二甲氧基硅烷(DMOS)以及无机物碱性硅溶胶(CS)为原料,采用溶胶−凝胶法在铝合金基体[6−8]表面制备防护涂层[9−11],研究有机物与无机相的配比对复合涂层结构和性能的影响。

1 实验

1.1 涂层制备

实验用的主要原料为:甲基三乙氧基硅烷(MTES), 纯度98%;二甲基二甲氧基硅烷(DMOS),纯度97%;碱性硅溶胶(CS),质量分数30%,粒度14 nm,异丙醇,分析纯。

按照(DMOS):(CS):(乙酸)=2:7:1.7,以及(MTES)/(CS)的值分别为12.5%,25%,50%和75%的配比称量原料。将MTES与DMOS混合制成混合液;将冰醋酸滴入CS中制成溶胶,在室温下用集热式恒温加热磁力搅拌器(型号DF-101S)搅拌1 h;将溶剂异丙醇滴加到MTES与DMOS的混合液中,使其混合均匀;再将该混合液缓慢滴加到溶胶中,于室温下磁力搅拌3 h,得到无色透明溶胶,即有机–无机复合溶胶。复合溶胶中,研究MTES与CS的质量比对涂层结构与性能的影响。

将切好的铝合金(1.5 cm×1.5 cm×1.5 cm)依次用600#、1000#和1500#的砂纸打磨后,放入无水乙醇中超声清洗,之后再用去离子水冲洗,在电热鼓风干燥箱内吹干。将铝基体放在干净的玻璃板上,将有机–无机复合溶胶喷涂到铝基体表面,喷枪口与铝基体表面垂直,喷枪口径设置在0.8~1.2 mm,喷涂压力为0.2~0.3 MPa,喷涂距离为20~30 cm。喷涂时注意观察基体表面,控制涂层厚度。将喷涂后的铝基体在室温下放置5 min,然后放于烘箱内升到一定温度并保温20 min)进行固化,待自然冷却后取出。

1.2 测试与表征

按GB/T6739—2006测定涂膜的铅笔硬度,采用小推车测量涂层的铅笔硬度,从最硬的铅笔开始测试,(由6H~6B硬度依次递减)直到涂层出现印记,此时记录下的硬度为涂层的铅笔硬度;按GB/T9286—1998测定涂膜的附着力,在涂层表面画直角网格直至穿透基底,观察涂层是否从基底上脱离,实验结果分为0~5共6个等级,0级附着性能最好,5级最差;采用法国GBX公司生产的接触角仪(型号为GDG)测试涂层的接触角,表征其疏水性;利用日本电子株式会社的JSM−6360LV型扫描电镜观察涂层的表面和横截面形貌;用美国热电科学仪器公司的红外光谱仪(FT-IR,型号Nicolet 6700)对涂层结构进行分析,KBr压片制样;采用上海辰华仪器公司CHI660C型电化学工作站对试样进行腐蚀电化学研究,实验采用三电极体系,辅助电极为铂电极,参比电极为饱和甘泵电极,阻抗谱的测试参数为低频0.01 Hz,高频105Hz,振幅为0.01 V,自动灵敏度;工作电极面积为1 cm2,介质为3.5%NaCl水溶液,在室温条件下进行。

2 结果与讨论

2.1 涂层结构

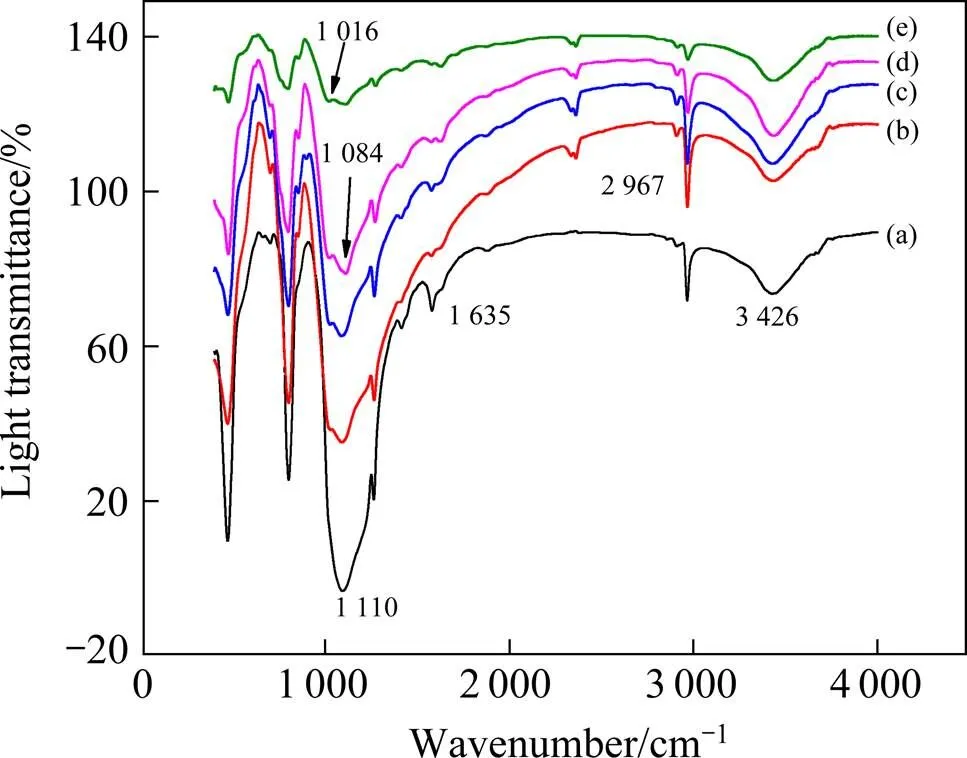

图1所示为(MTES)/(CS)分别为0,12.5%,25%,50%和75%的有机−无机复合涂层在60 ℃干燥后的红外光谱图。3 426 cm−1和1 635 cm−1处的吸收峰为样品中—OH的伸缩振动峰和弯曲振动峰,表示涂层中水分的存在,这是由于涂层具有多孔性而吸附的水未完全挥发所产生的吸收峰。1 000~1 118 cm−1之间较宽的吸收带主要是由Si—O—Si、Si—O—C、Si—O和O—Si—O等基团引起的Si—O的振动吸收峰,当MTES含量为0时,1 000~1 118 cm−1之间只在1 110 cm−1处有一个较强的单吸收峰,而随MTES含量增加, 1 000~1 118 cm−1中的2个峰逐渐变强。MTES含量为0时,体系中只存在DMOS,硅溶胶与DMOS水解生成Si—O—Si的线性或环状结构,随着体系中MTES比例增加,Si—OH缩聚产生Si—O—Si的三维网络结构,所以出现2个较强的峰,而且说明Si—O—Si链带有支链。471 cm−1处的吸收峰是Si—O—Si的特征峰。1 267 cm−1处的吸收峰是Si—CH3的对称变形振动吸收峰,798 cm−1处的吸收峰是—CH3的平面摇摆振动和Si—CH3的伸展振动共同引起的。所得的涂层中既含有—CH3等有机基团,又具有Si—O—Si的无机结构,说明硅溶胶和硅氧烷之间确实发生了聚合反应,是一种有机−无机复合涂层[12]。

图1 有机−无机复合涂层的红外光谱

(MTES)/(CS): (a) 0; (b) 12.5%; (c) 25%; (d) 50%; (e) 75%

2.2 疏水性能

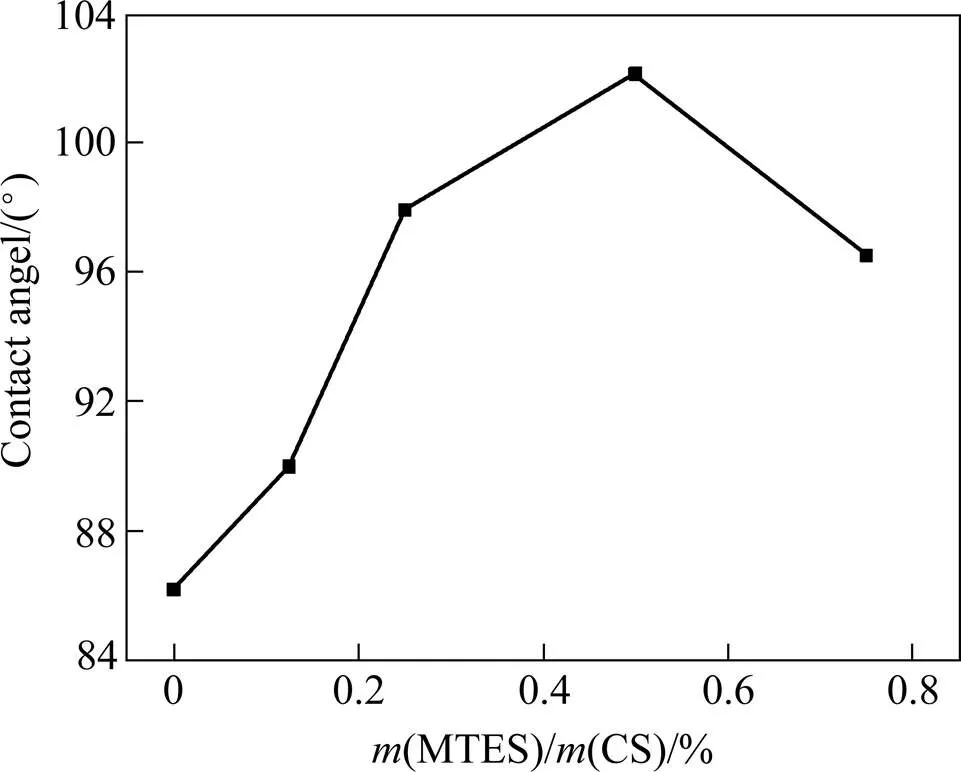

图2所示为由不同MTES含量的体系得到的涂层的接触角。可见随体系中MTES用量增加,涂层的疏水角先增大后减小。在(MTES)/(CS)=50%时涂层的接触角最大,为102°;MTES继续增加,涂层接触角开始减小。这可能是因为涂层中未添加MTES时,硅氧烷含量较少,而硅溶胶的比例相对增大,涂层的固含量较大,导致涂层表面粗糙度大幅增加,腐蚀介质与涂层的接触面积增大,所以接触角很小;随体系中硅氧烷含量增加,MTES和DMOS中的—CH3基团数量增多,—CH3的存在导致涂层表面张力减小,因此涂层的疏水性能提高;当(MTES)/(CS)的值超过50%时,硅氧烷水解后硅醇发生自缩合的比例增高,分子量增大,分子链之间容易团聚而出现沉淀,阻碍硅氧烷与硅溶胶的成键反应,导致溶胶中—CH3的浓度减小,不利于涂层疏水性的提高。

图2 有机−无机复合涂层的接触角

2.3 表面形貌

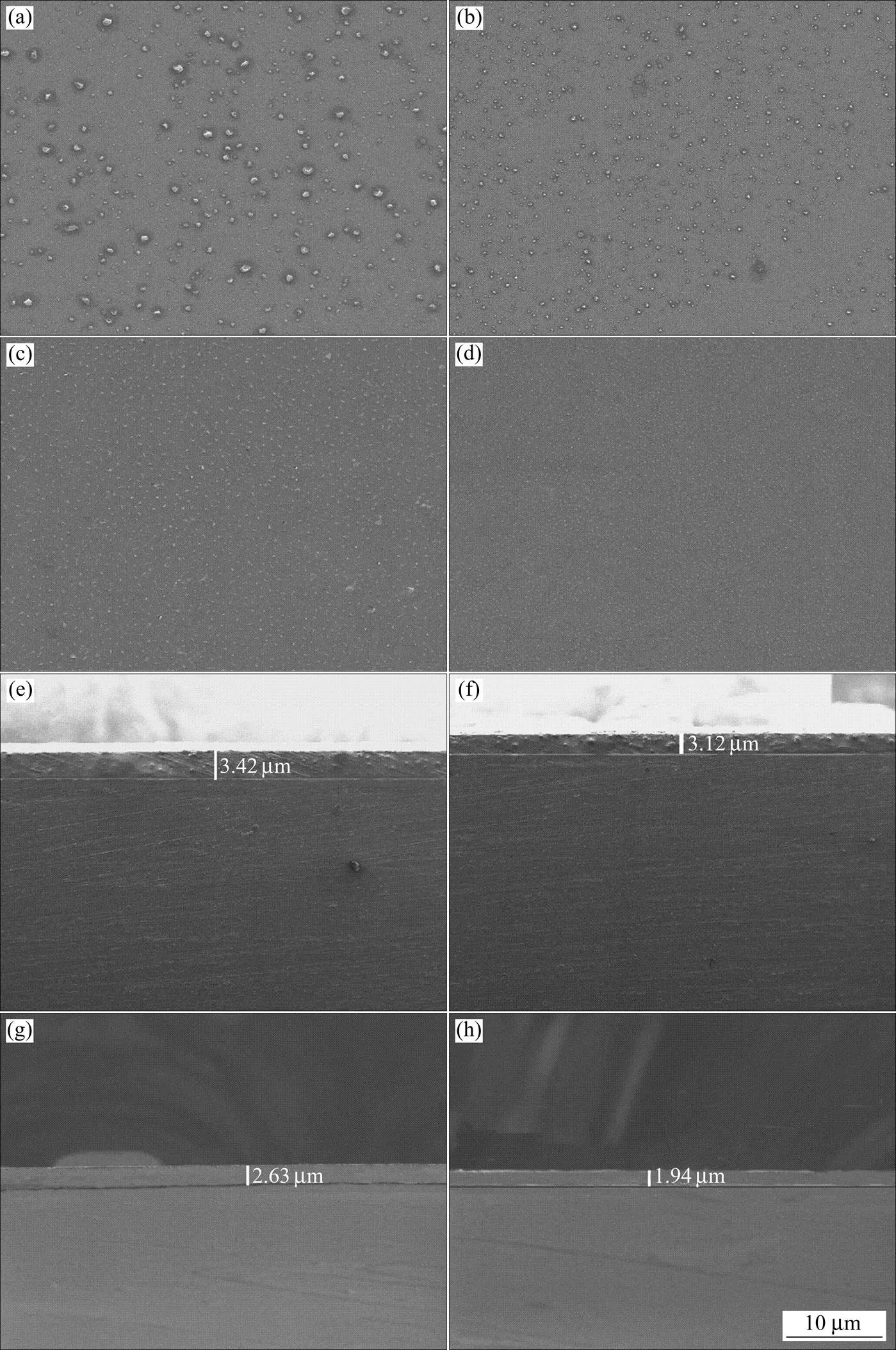

图3所示为涂层的表面和截面SEM形貌。由图可见,硅氧烷含量较低,硅溶胶比例较大时,涂层表面粗糙,起伏较大;随MTES含量增加,体系中硅氧烷比例增大,涂层表面粗糙度减小,涂层表面相对平整;随MTES含量继续增加,当(MTES)/(CS)超过25%时,涂层表面平整光滑,没有大的起伏。这主要是因为当体系中硅溶胶所占比例较大时,溶胶粒子容易发生聚集而形成较大的颗粒,导致涂层表面粗糙度较大,随体系中硅氧烷含量增加,体系发生水解缩聚反应较完全,所以涂层表面逐渐变得平整光滑。从涂层的截面形貌看出,随硅氧烷含量增加,涂层厚度减小。一方面是因为体系中硅溶胶含量较大时,涂膜液的固含量增大,黏度随之增大,导致涂层变厚;另一方面是因为硅溶胶含量较多时,涂膜液中的粒子容易发生聚集,形成较大的颗粒,使涂层厚度增大。

2.4 力学性能

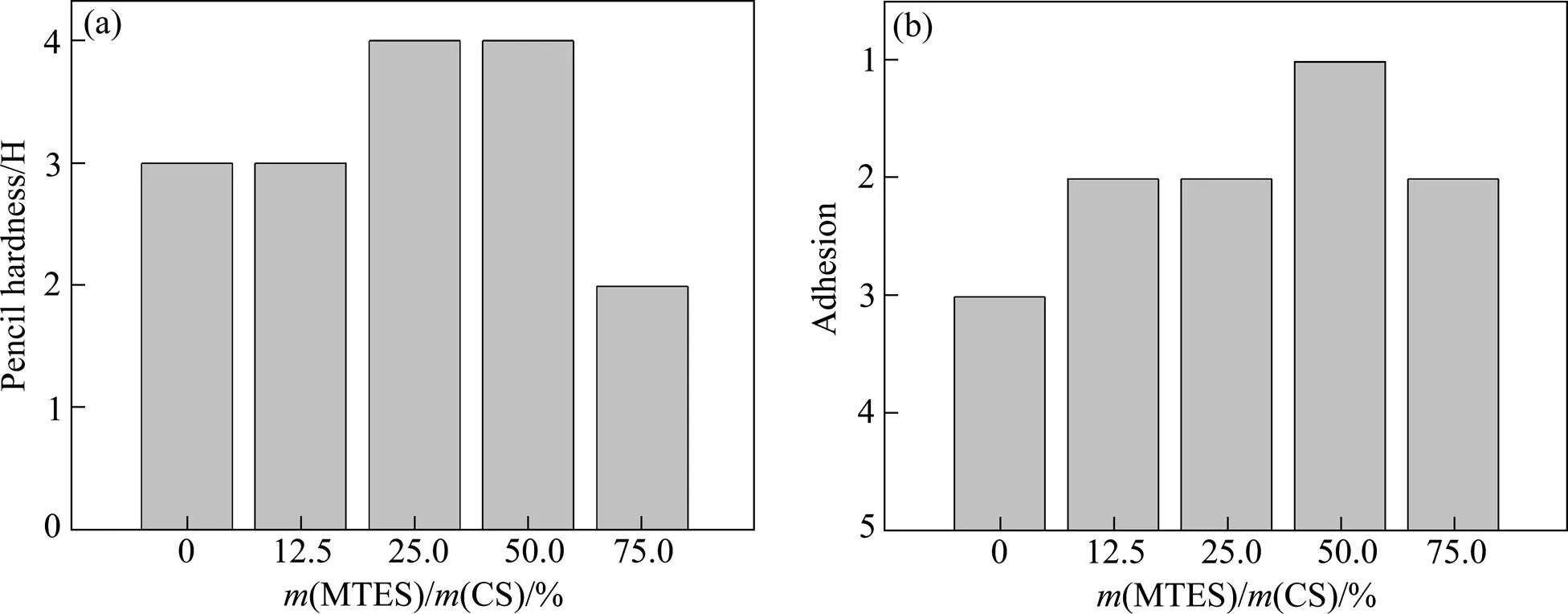

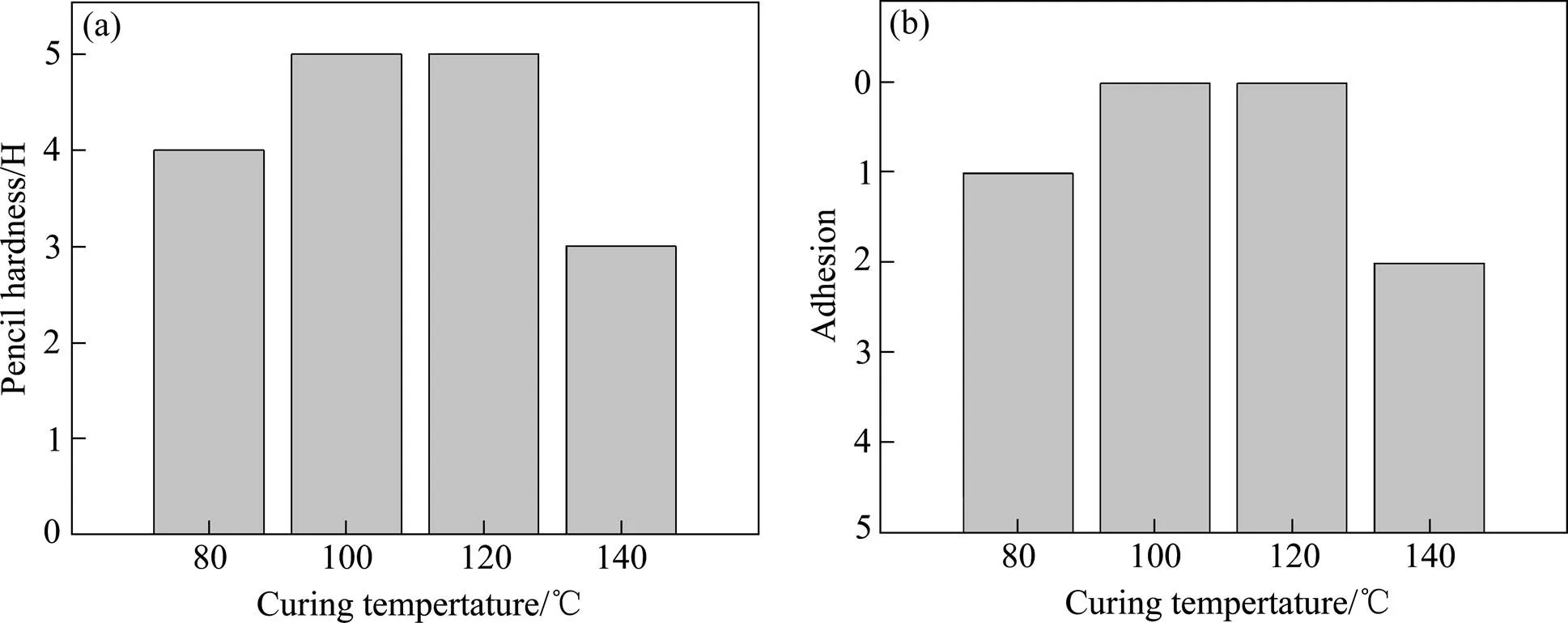

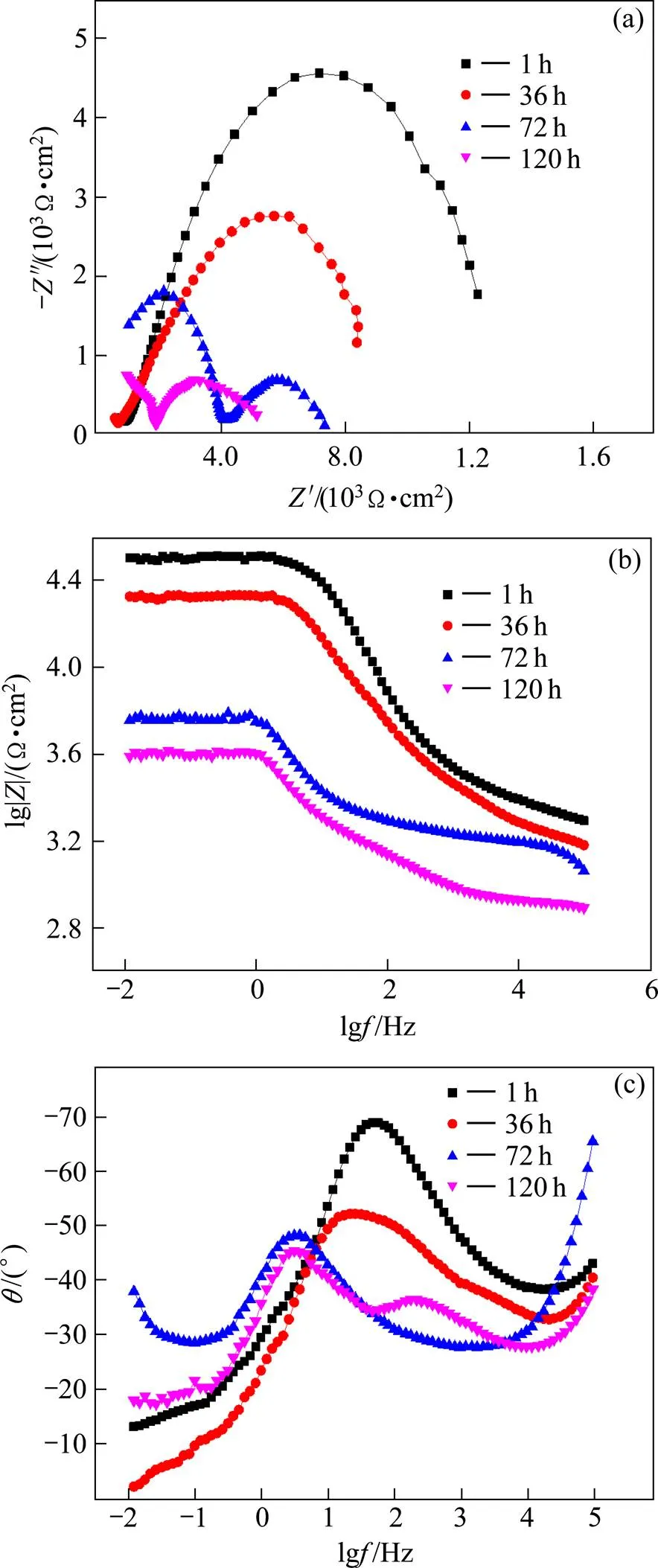

图4和5所示分别为硅氧烷与硅溶胶比例以及固化温度对涂层硬度与附着力的影响。涂层中的无机网络结构决定涂层的硬度,有机组分决定涂层的附着力,因此硅溶胶和硅氧烷的比例对于涂层的力学性能有很大影响。从图4可看出,随反应体系中硅氧烷含量增加,涂层的硬度与附着力都先增大后减小。当(MTES)/(CS)为50%时,一方面,硅溶胶比例较大,涂膜液中固含量相对较大;另一反面,水解缩聚反应较完全,涂层的致密性更高,因此涂层的硬度达到4H,附着力级别提高到1。(MTES)/(CS)进一步增加到75%时,体系中硅氧烷比例过高,部分硅氧烷之间发生自缩合反应,影响与硅溶胶的键合,从而导致涂层的硬度和附着力都下降。从图5看出,随固化温度升高,由于残留在涂层中的水和小分子有机物全部挥发,体系反应完全,涂层的致密性提高,当温度升高到100~120 ℃时,硬度提高到5H,附着力级别提高到0;当固化温度进一步升高到140 ℃,涂层表面产生的毛细管力超过涂层的承受能力而导致薄膜开裂,导致涂层的整体性能下降,因此硬度和附着力降低。

图3 有机−无机复合涂层的表面和截面SEM形貌

(a), (b), (c), (d) Surface of coatings with(MTES)/(CS)=0, 12.5%, 25%, 50%, respectively; (e), (f), (g), (h) Cross section of coatings with(MTES)/(CS)=0, 12.5%, 25%, 50%, respectively

图4 有机相比例对有机−无机复合涂层硬度(a)和附着力(b)的影响

图5 固化温度对涂层硬度(a)和附着力(b)的影响

2.5 涂层耐腐蚀性能

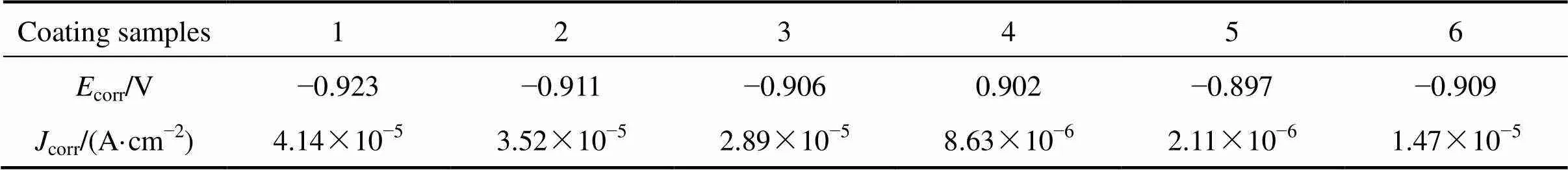

图6所示为有机−无机复合涂层试样在3.5%NaCl溶液中浸泡30 min的开路电位和塔菲尔曲线示意图。表1所列为涂层极化曲线的电化学参数。从图6和表1可看出,所有涂层试样的电位都高于未涂覆涂层的铝片。随硅氧烷含量增加,涂层的电位慢慢正移,在(MTES)/(CS)为50%时电位达到最大值,约为−0.897 V,且自腐蚀电流密度下降1个数量级;当MTES的含量继续增加时,涂层的电位反而开始下降。这主要是因为涂覆涂层后,基体的致密性明显上升,对腐蚀介质的屏蔽程度提高,所以电位提高;随体系中硅氧烷比例增加,涂层越来越致密,(MTES)/(CS)为50%时涂层的致密性最好,涂层对腐蚀介质的屏蔽程度最佳,因此电位达到最大;当(MTES)/(CS)增大到75%时,硅氧烷之间发生自缩合,与硅溶胶的成键反应减少,导致涂层与基体之间的结合力下降,对腐蚀介质的屏蔽程度降低,因此其电位降低。

图7所示为涂层试样在3.5%NaCl溶液中浸泡30 min的电化学交流阻抗图谱和Bode图。由图7(a)可知,每个涂层试样在腐蚀溶液中的阻抗谱都只有1个阻抗弧,说明各涂层都是完整的屏蔽层,阻挡腐蚀性介质向铝合金基体渗入。随MTES含量增加,阻抗圆弧的半径先增大后减小,在(MTES)/(CS)为50%时阻抗弧半径最大,此时涂层的阻抗最大,自腐蚀电流密度最小,当(MTES)/(CS)增加到75%时,涂层的阻抗没有进一步增加,是因为随硅氧烷比例的增大,部分硅氧烷水解后硅醇发生自缩合的比例提高,只有少部分溶胶与之键合,导致涂层与基体之间的结合力降低,涂层的腐蚀性能下降[13]。

表1 涂层极化曲线的电化学参数

Note: 1: without coating; 2~6:(MTES)/(CS)=0, 12.5%, 25%, 50%, 75%

图7 铝合金基体与复合涂层的交流阻抗谱(a)和Bode图(b)

(a) Nyquist diagram; (b) Bode diagram

从图7(b)可看出,总体来说,随前驱体中MTES含量增加,涂层的抗腐蚀性能先增强后降低,从低频阻抗来看,(MTES)/(CS)为50%时,涂层的阻抗最大,涂层的耐蚀性能最好,这是因为随MTES含量增加,涂层的致密性和涂层与基体的结合力都提高,而当体系中(MTES)/(CS)增加到75%时,由于硅氧烷含量过多时,没有足够的溶胶与体系中多余的硅氧烷键合,所以涂层的耐腐蚀性降低。在高频区域,(MTES)/(CS)=75%的涂层试样曲线反而低于没有涂层的试样和不含MTES的涂层试样,这再次说明当体系中硅氧烷比例过高时,虽然涂层的致密性得到提高,但涂层与基体之间的结合力下降,导致涂层的抗腐蚀性能降低。

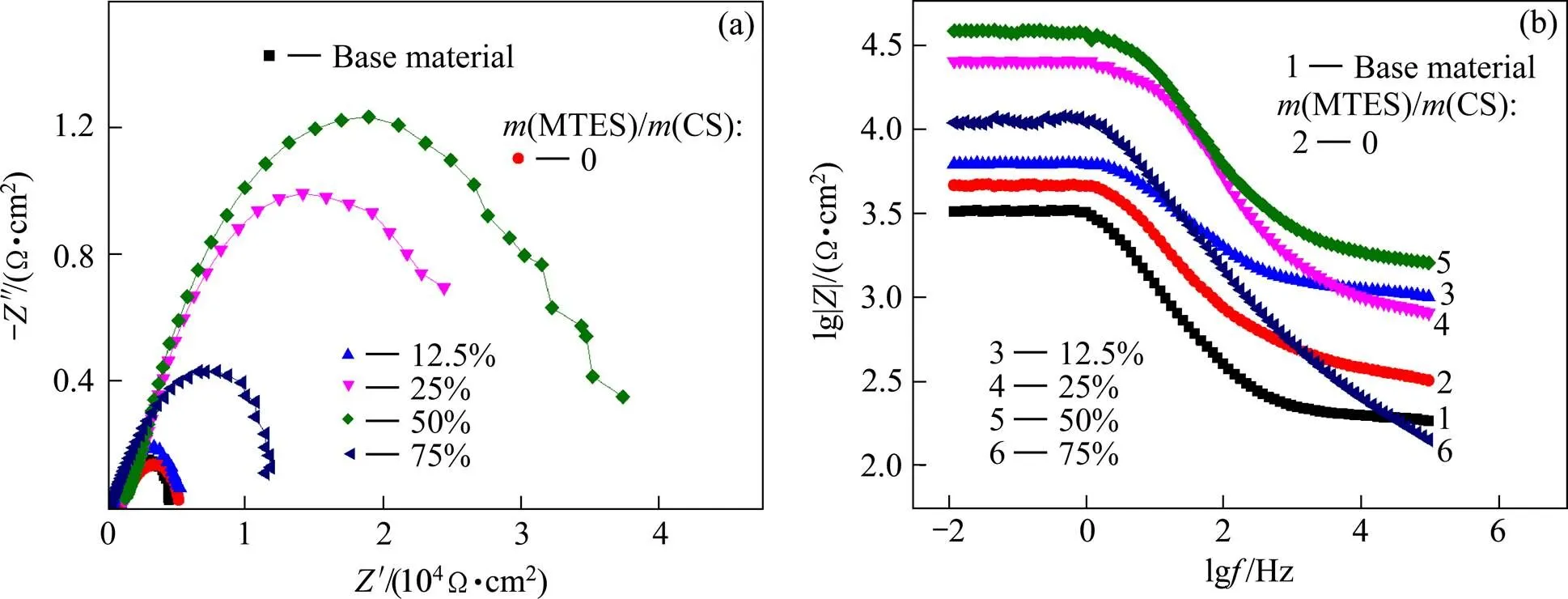

图8所示为抗腐蚀性能最好的涂层样品((MTE- S)/(CS)=50%)在3.5%NaCl溶液中分别浸泡1,36,72和120 h后的电化学交流阻抗图谱。从图8(a)和(c) 看出,在36 h之前涂层试样只有1个阻抗弧,此时腐蚀介质还未接触到基体,涂层对基体仍然起到屏蔽保护作用;在浸泡72 h或更长时间后,涂层试样出现2个阻抗弧,说明有2个时间常数,此时腐蚀介质已透过涂层渗入基体,出现基材的腐蚀反应;图8(b)中低频端||的平台高度反应腐蚀初期腐蚀介质渗入涂层的程度,可见随浸泡时间延长,||值越来越小,但在36 h内下降不明显,说明此时膜层的结构较完整,腐蚀介质难以渗入。随腐蚀时间延长,涂层的交流阻抗明显下降。

图8 m(MTES)/m(CS)的涂层在浸泡不同时间后的EIS谱

(a) Nyquist diagram; (b) Impedance and frequency diagram; (c) Phase amgle and frequency diagram

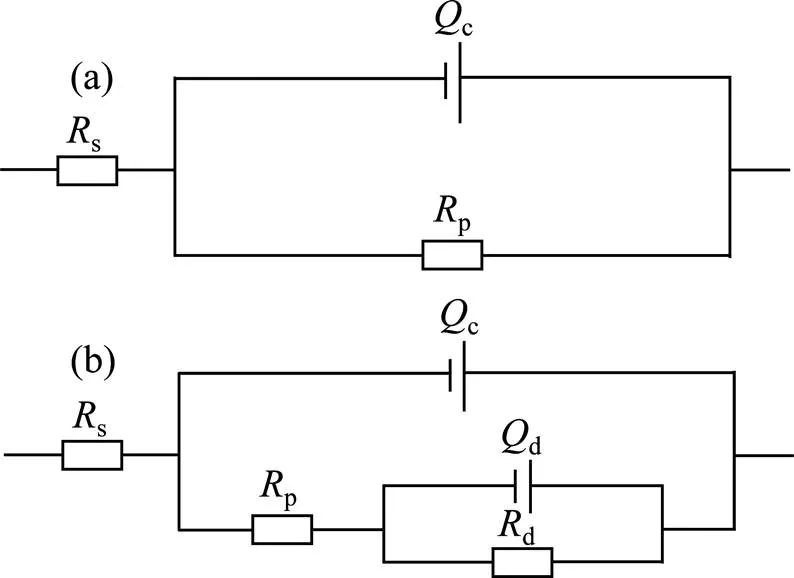

在浸泡初期,涂层试样只出现一个圆弧,EIS呈现一个时间常数,其等效电路如图9(a)所示。在浸泡后期,EIS呈现2个时间常数,此时电解质溶液已经透过涂层渗入基体表面,表现为涂层电阻与涂层电容相并联的阻抗特征,其等效电路如图9(b)所示。其中s为溶液电阻,p为涂层孔隙电阻,d为基底金属腐蚀反应线性极化电阻,c为涂层电容,d为涂层/基地界面双电层电容。

图9 涂层浸泡不同时间的等效电路

(a) 1~36 h; (b) 72~120 h

3 结论

1) 以有机物甲基三乙氧基硅烷(MTES)与二甲基二甲氧基硅烷(DMOS)和无机相碱性硅溶胶作为原料,采用溶胶−凝胶法在铝合金表面制备涂层,该图层为有机−无机复合涂层。随硅氧烷的比例增大,涂层表面趋向于平整,起伏较小,并且涂层厚度减小。

2) 随前驱体中硅氧烷的含量增加,涂层的疏水性能、硬度、附着力与耐腐蚀性能都先升高后下降。当(MTES)/(CS)=50%、固化温度为100~120 ℃时,所得涂层的接触角为102°,硬度达到5H,附着力为0级,涂层的抗腐蚀性能最好。涂层试样比无涂层的试样具有更强的抗腐蚀性能。

[1] CERTHOUX E, ANSART F, TURQ V, et al. New sol–gel formulations to increase the barrier effect of a protective coating against the corrosion of steels[J]. Progress in Organic Coatings, 2013, 76(1): 165−172.

[2] GALLARDO J, DURAN A, DAMBORENEA J J D. Electrochemical and in vitro behaviour of sol–gel coated 316L stainless steel[J]. Corrosion Science, 2004, 46(4): 795−806.

[3] SALAZAR-BANDA G R, MORAES S R, MOTHEO A J, et al. Anticorrosive cerium-based coatings prepared by the sol–gel method[J]. Journal of Sol-Gel Science and Technology, 2009, 52(3): 415−423.

[4] CHEN Y, WU C, DING X, et al. Effect of water amount and TEOS/MTES ratio on anti-corrosion property of organic-inorganic film[J]. Rare Metal Materials & Engineering, 2010, 39(1): 288−291.

[5] SARMENTO V H V, SCHIAVETTO M G, HAMMER P, et al. Corrosion protection of stainless steel by polysiloxane hybrid coatings prepared using the sol–gel process[J]. Surface & Coatings Technology, 2010, 204(16/17): 2689−2701.

[6] PIWONSKI I, SOLIWODA K. The effect of ceramic nanoparticles on tribological properties of alumina sol–gel thin coatings[J]. Ceramics International, 2010, 36(1): 47−54.

[7] GALIO A F, LAMAKA S V, ZHELUDKEVICH M L, et al. Inhibitor-doped sol–gel coatings for corrosion protection of magnesium alloy AZ31[J]. Surface & Coatings Technology, 2010, 204(9/10): 1479−1486.

[8] GUO X, AN M. Experimental study of electrochemical corrosion behaviour of bilayer on AZ31B Mg alloy[J]. Corrosion Science, 2010, 52(12): 4017−4027.

[9] 刘建华, 王强, 于美, 等. SiO2纳米粒子对溶胶凝胶涂层性能的影响[J]. 无机化学学报, 2012, 28(5): 873−880. LIU Jianhua, WANG Qiang, YU Mei, et al. Effect of silica nanoparticles on performance of sol-gel coatings[J]. Journal of Inorganic Chemistry, 2012, 28(5): 873−880.

[10] 庞玉宁, 于锦, 陈庆阳. 有机硅聚合物的合成与研究[J]. 当代化工, 2015, 44(12): 2775−2778. PANG Yuning, YU Jin, CHEN Qingyang. Synthesis and research of organic silicon polymer[J]. Journal of Modern Chemical Industry, 2015, 44(12): 2775−2778.

[11] 陈伟, 蒋梅燕, 伍廉奎, 等. 硅烷改性聚合物防护涂层的研究进展[J]. 腐蚀科学与防护技术, 2015(1): 85−89. CHEN Wei, JIANG Meiyan, WU Liankui, et al. The research progress of silane modified polymer protective coating[J]. Journal of Corrosion Science and Protection Technology, 2015(1): 85−89.

[12] 李海洋, 蔡弘华, 陈耀存, 等. 金属表面复合保护涂层的制备与性能研究[J]. 材料导报, 2007, 21(s1): 198−200. LI Haiyang, CAI Honghua, CHEN Yaocun, et al. Preparation and properties of organic-inorganic hybrid protectioncoating on metal surface[J]. Materials Review, 2007, 21(s1): 198−200.

[13] 尹成勇, 李澄, 彭晓燕, 等. 溶胶−凝胶法制备超疏水性纳米复合防腐涂层[J]. 中国腐蚀与防护学报, 2014, 34(3): 257−264. YI Chengyong, LI Cheng, PENG Xiaoyan, et al. Performance of super hydrophobic nano complex anticorrosion coating fabricated by sol-gel technique[J]. Chinese Journal of Corrosion and Protection, 2014, 34(3): 257−264.

(编辑 汤金芝)

Microstructure and properties of organic-inorganic composite coating prepared by sol-gel method

ZHOU Yu, CHEN Kanghua, CHEN Songyi, ZHU Changjun

(Science and Technology on High Strength Structural Materials Laboratory, Central South University, Changsha 410083, China)

The organic-inorganic composite coating on the aluminum alloy surface was prepared by sol-gel method using methyltriethoxysilane (MTES) and dimethyl dimethoxy silicane (DMOS) as organic precursor, and alkaline silica sol as inorganic phase. The effects of ratio of organic to inorganic on the structure and properties of the coatings were studied by changing the proportions of siloxane to silica sol (the quality of MTES to CS). The results show that the coating is a composite structure of organic-inorganic. The coating is smooth and thin when the siloxane has the low proportion. With increasing siloxane content, the hydrophobic property, mechanical properties and corrosion resistance of coating all increase first and then decrease. The optimal properties with hydrophobic angle of 102°, hardness of 5H, adhesion grade of 0 and better corrosion resistance can be obtained when the proportions of siloxane to silica sol is 50% and the curing temperature is 100~120 ℃.

sol-gel; organic-inorganic; composite coating; hydrophobic properties; mechanical property; corrosion resistance

国家重点基础研究计划资助项目(2012CB619502);国家自然科学基金资助项目(51201186)

2017−03−14;

2017−05−17

陈康华,教授,博士。电话:0731-88830714;E-mail: khchen@csu.edu.cn

TB332

A

1673-0224(2017)06-783-08