退火温度对LiNi1/3Co1/3Mn1/3O2薄膜正极电化学性能的影响

2017-02-02胡志强魏秋平余志明马莉周科朝

胡志强,魏秋平, ,余志明,马莉,周科朝

退火温度对LiNi1/3Co1/3Mn1/3O2薄膜正极电化学性能的影响

胡志强1,魏秋平1, 2,余志明1,马莉2,周科朝2

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

采用射频磁控溅射技术制备LiNi1/3Co1/3Mn1/3O2薄膜正极,分别在200,300,400,500和600 ℃下进行退火处理,利用扫描电镜、等离子体发射光谱仪、拉曼光谱仪、X射线衍射仪和X射线光电子能谱仪等对不同温度下退火后的薄膜电极的形貌、结构和物相组成等进行分析,并测试其电化学性能。结果表明,500 ℃下退火后的LiNi1/3Co1/3Mn1/3O2薄膜正极放电容量相对较低,但表现出优异的循环稳定性和倍率性能,在50 (μA·h)/ (cm2·μm)倍率下循环60圈后,仍保持初始放电容量(130.3(μA·h)/(cm2·μm))的88.5%,经过电流密度分别为50,100,200,500和50 μA/(cm2·μm)的倍率循环,容量可以恢复到初始值,优异的循环稳定性和倍率性能是由于退火改善了LiNi1/3Co1/3Mn1/3O2的结晶性,并伴随着离子导电性和电子导电性的提高,但在更高温度(600 ℃)下退火的电池初始放电容量降低,这是由于高温退火产生的不纯相(Ni3+离子物质)导致的,Co2+和Mn3+离子的出现是电池容量衰减的主要原因。

LiNi1/3Co1/3Mn1/3O2;薄膜正极;退火温度;结晶性;电化学性能;导电性;容量衰减

全固态薄膜锂离子电池是应用于微电子器件如智能卡、微电子机械系统、可植入医疗系统和多芯片模块等的最佳微型电源之一[1−2]。然而,由于薄膜电极不含诸如导电剂等添加剂,不能为锂离子和电子提供足够的迁移率。因此,充分优化薄膜电极的锂离子和电子导电性对于提高全固态锂离子电池的电化学性能尤为重要。LiNi1/3Co1/3Mn1/3O2材料具有优异的电化学性能[3−4],可以作为全固态薄膜锂离子电池的正极材料,因此通过控制温度,最大限度地提高LiNi1/3Co1/3Mn1/3O2薄膜正极的锂离子和电子导电性,对薄膜电池电化学性能的提高具有重要意义。TAN等[5]将三元薄膜(Li1.01Co0.28Ni0.30Mn0.29O2)沉积在Si/Al衬底上,然后进行退火处理,发现退火温度不同,沉积薄膜的择优取向不同。BATES等[6]的研究表明,在Al2O3或Si/Pt (Au)衬底上沉积LiCoO2薄膜,溅射压强、溅射气氛、沉积速率、衬底温度和衬底偏压等条件都会影响沉积薄膜的择优取向,但衬底温度影响最大。而本文作者通过射频磁控溅射技术沉积在不锈钢(SS)箔衬底上沉积LiNi1/3Co1/3Mn1/3O2薄膜,并对其进行退火处理,发现薄膜的生长取向并没有随退火温度的变化而发生明显变化,所以生长取向的变化不是影响薄膜电极电化学性能的因素,因此,本文通过对薄膜电极的形貌、结构和物相组成等进行分析及其电化学性能的测试,进一步研究退火温度对LiNi1/3Co1/3Mn1/3O2薄膜正极的形貌、结构与电化学性能的影响,对于提高薄膜电极的电化学性能具有重要意义。

1 实验

1.1 靶材及薄膜正极的制备

采用商业化的LiNi1/3Co1/3Mn1/3O2粉末为原料制备LiNi1/3Co1/3Mn1/3O2靶材。制备过程如下:1) 在LiNi1/3Co1/3Mn1/3O2粉末中加入3%(质量分数)的聚乙烯醇(PVA)作为粘结剂,混合均匀;2) 施加20吨的压力将混合粉末冷压成形(冷压时间为20 min);3) 将成形坯体在箱式炉中500℃保温5 h以除去PVA粘结剂,然后在900 ℃下烧结12 h,加热和冷却速率均保持在1 ℃/min,得到直径为60 mm、厚度为5 mm的LiNi1/3Co1/3Mn1/3O2靶材。

用不锈钢(stainless steel,SS)箔作为集流体或衬底,使用前依次经过盐酸,丙酮和超纯水清洗。溅射功率、溅射压强、氩气与氧气质量流量比例、靶基距和溅射时间分别为100 W,1.6 Pa,32:8,6 cm和5 h。在溅射过程中,衬底不进行加热或冷却,溅射结束后,衬底温度自动上升到165 ℃。将制备的薄膜电极转移到箱式炉中进行退火,退火时间为1 h,退火气氛为空气。退火温度设定为200,300,400,500和600 ℃,加热和冷却速率均为2 ℃/min。

1.2 靶材及薄膜正极的表征

通过FEI Nova Nano SEM 230型扫描电镜(SEM)观察薄膜电极的表面和截面形貌,加速电压为10 kV。采用BairdPS−6型电感耦合等离子体发射光谱仪(ICP-OES)测量靶材和薄膜的Li、Ni、Co和Mn的元素含量。为了测试方便,将LiNi1/3Co1/3Mn1/3O2溅射在石英玻璃衬底上,测试前,将LiNi1/3Co1/3Mn1/3O2靶材和薄膜溶解在盐酸和硝酸的混合溶液中。通过HORIBA Jobin Yvon HR−800型拉曼光谱仪(Raman)表征靶材及薄膜的结晶性和分子结构。通过Rigaku D/max 2500型X射线衍射仪(XRD)分析薄膜的物相和结晶度,辐射源为Cu Kα辐射靶,步长为0.02°,2范围为10°~80°,同时还使用SIEMENSD 500型掠射角X射线衍射(GXRD)进行验证,掠入射角度为3°。用Thermo Fisher Scientific ESCALAB 250Xi型X射线光电子能谱以(XPS)分析薄膜表面的元素化合价态,辐射源为聚焦单色化的AlKα,采用285.0 eV的C 1s峰校准结合能标尺。

1.3 电化学性能测试

在装有干燥氩气的手套箱中组装CR2025型纽扣电池,对LiNi1/3Co1/3Mn1/3O2薄膜正级进行电化学性能测试。选择LiPF6的乙烯碳酸酯(EC)+碳酸二甲酯(DMC)(体积比为1:1)作为电解液,电解液中LiPF6的浓度为1 mol/L。采用LAND Electronic CT2001A型电池测试系统进行电池的充放电性能测试,充放电电压区间为2.6~4.5 V。用Chenhua CHI660E型电化学工作站进行电化学动力学研究,工作电极的有效面积为1 cm2,锂金属作为对电极和参考电极,Celgard 2400多孔聚丙烯薄膜作为隔膜,通过恒电位间隙滴定技术(PITT)测量薄膜电极的锂离子电导率,施加的电势阶跃幅度为50 mV,并记录从400~1 000 s之间电流随时间的变化。用RTS−8型四点探针测试仪进行电子电导率测试。所有的电化学测试都在室温下进行。

2 结果与讨论

2.1 表面和截面形貌

图1所示为沉积态薄膜以及在500 ℃下退火后的LiNi1/3Co1/3Mn1/3O2薄膜正极的表面和截面SEM形貌。从图1(a)和(b)可看出,沉积态薄膜表面有许多大小相近的球形颗粒,在500 ℃退火后,颗粒凝聚在一起并变得致密。图1(c)和(d)显示沉积态薄膜由柱状晶构成,在500 ℃下退火后,柱状晶形貌更加明显。发生这种形貌变化可能是由于沉积态薄膜中存在非晶相,退火提供了较高的能量,从而促进沉积薄膜中非晶区的原子发生化学作用和重排,形成多晶结构[7]。

图1 沉积态LiNi1/3Co1/3Mn1/3O2薄膜正极及其在500 ℃退火后的表面与截面SEM形貌

2.2 电化学性能

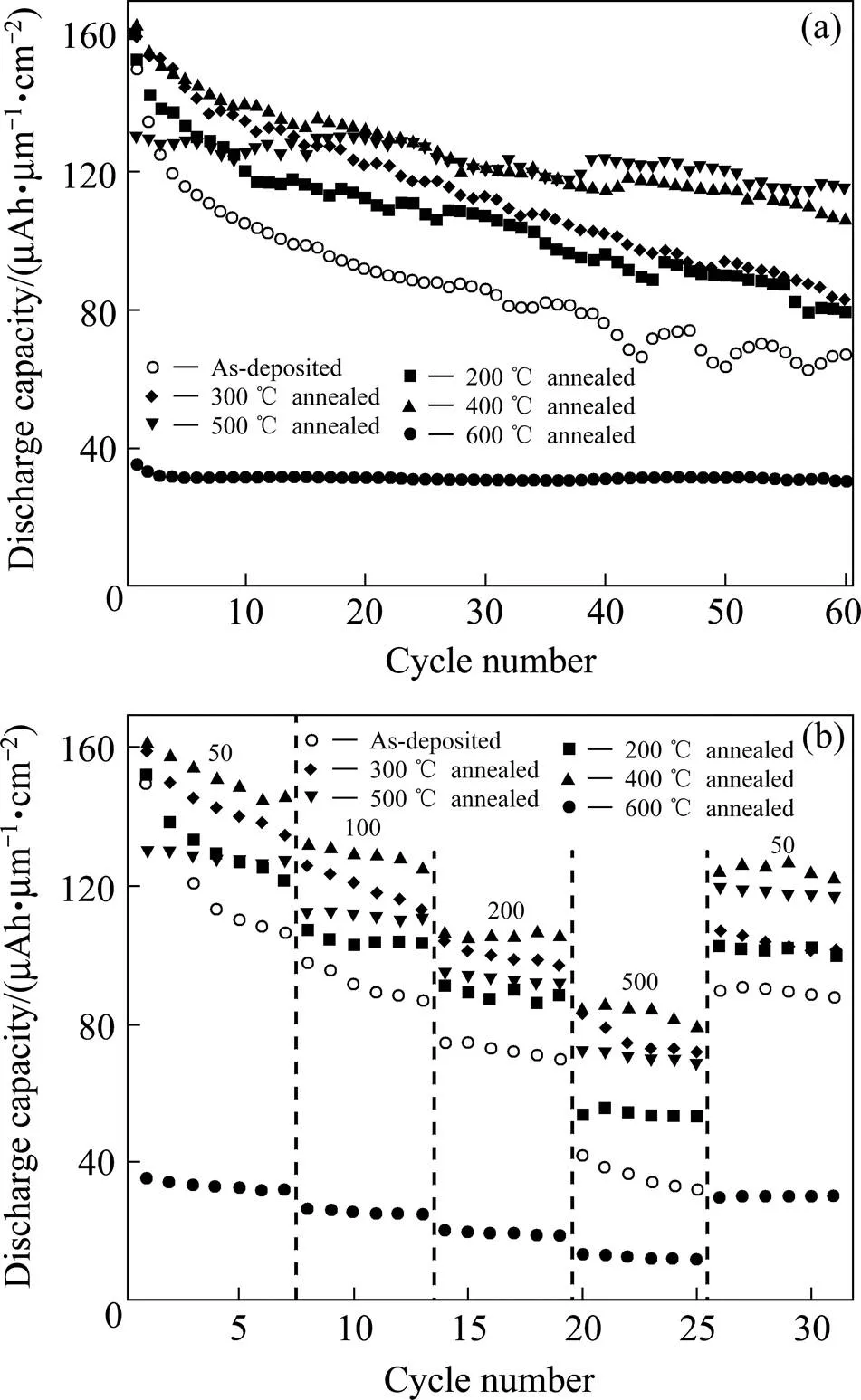

图2(a)所示为在电流密度为50 μA/(cm2·μm),电压区间为2.6~4.5 V的条件下,沉积态以及退火后的薄膜正极的循环性能。由图可见,随退火温度升高,所有薄膜的初始放电容量都先增加后降低,400 ℃退火的薄膜正极表现出最大的初始放电容量。在循环60圈后,沉积态薄膜正极和200,300,400,500及600 ℃退火后的薄膜正极放电容量分别为67.2,79.5,83.0,106.0,115.0和30.5 (μA·h)/(cm2·μm),容量保持率分别为44.8%,52.3%,52.2%,65.5%,88.5%和86.4%。结果表明,在500 和600 ℃温度下退火可以较大程度地提高薄膜正极的循环稳定性,但同时降低了初始放电容量,特别是600 ℃退火的薄膜正极,整个循环过程中其放电容量最低。

图2(b)所示为循环电流密度依次为50,100,200,500和50 μA/(cm2·μm)条件下薄膜正极的倍率性能。同样的,对于500和600 ℃退火的薄膜正极,在每个电流密度下循环,其放电容量都基本保持稳定,并且当电流密度恢复到50 μA/(cm2·μm)时,容量基本恢复到初始值。该结果表明,500和600 ℃下退火的薄膜正极能承受更大的电流密度,并且可以很好地保持薄膜结构的完整性。

2.3 元素组成与分子结构

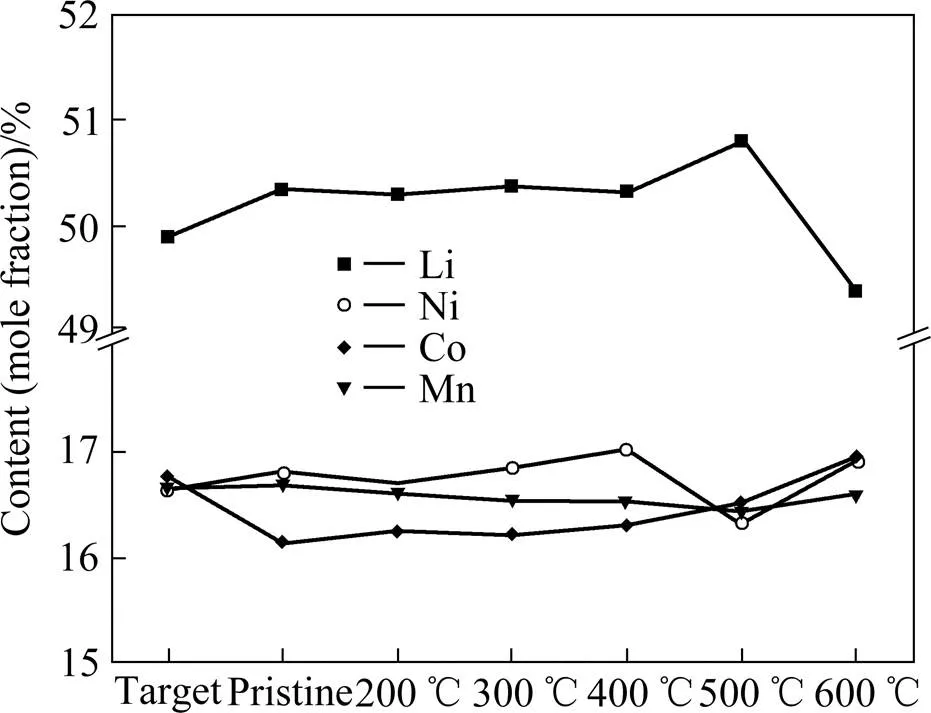

图3所示为LiNi1/3Co1/3Mn1/3O2靶材和薄膜中Li、Ni、Co和Mn元素的含量。由图可见,随退火温度升高,虽然薄膜中Li、Ni、Co、Mn等元素含量有微小变化,但靶材及不同温度下退火后的薄膜化学组成都约为LiNi1/3Co1/3Mn1/3O2,这说明500和600 ℃退火的薄膜正极初始放电容量相对较低不是由于Li元素在高温下减少引起的。

图2 沉积态和退火后的LiNi1/3Co1/3Mn1/3O2薄膜正极的恒流循环性能(a)和倍率性能(b)

图3 LiNi1/3Co1/3Mn1/3O2靶材和薄膜正极中Li、Ni、Co、Mn元素含量

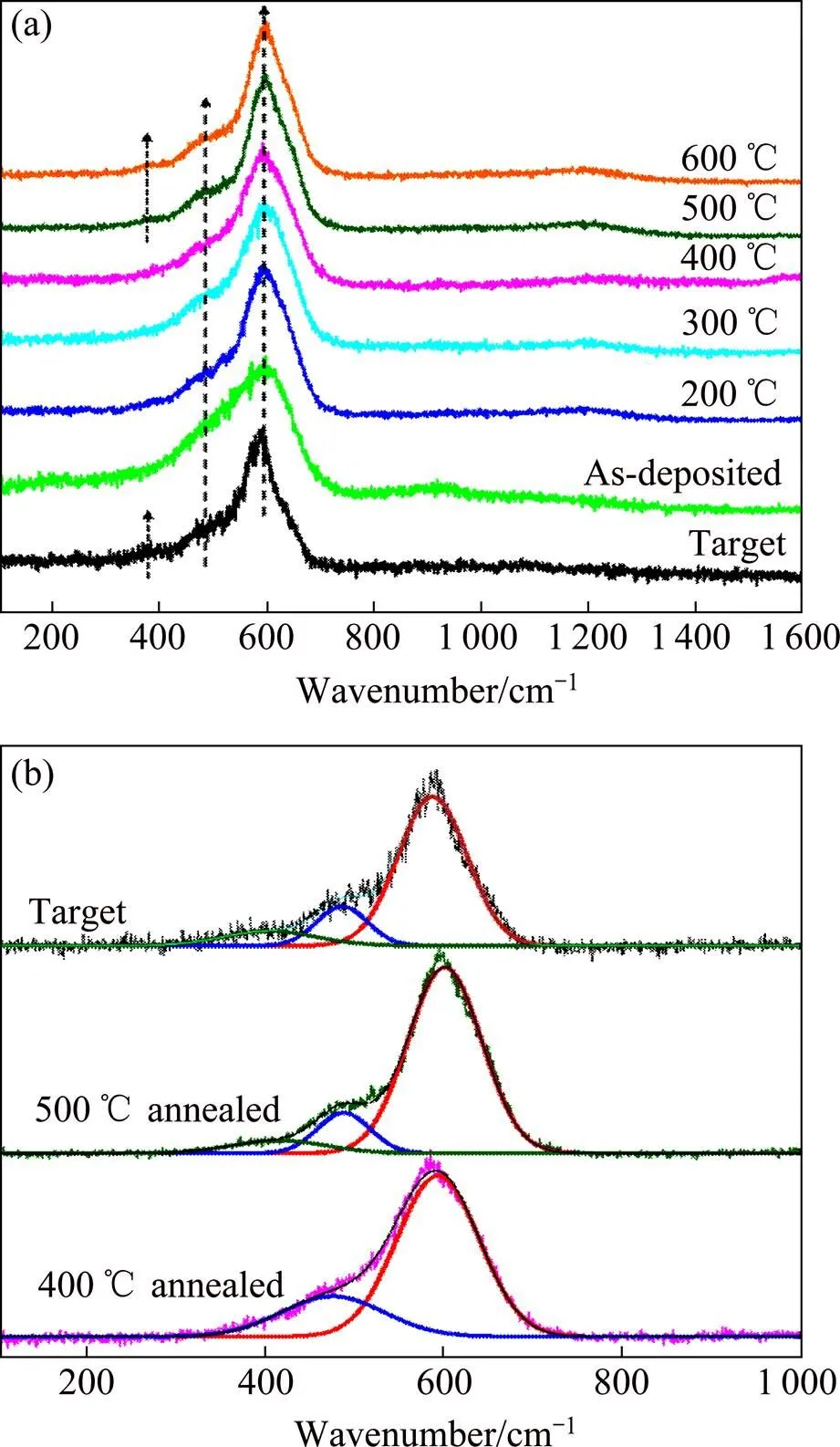

拉曼光谱可以反映正极材料的分子结构和结晶度。图4所示为LiNi1/3Co1/3Mn1/3O2靶材与薄膜的拉曼光谱与分峰拟合图。图4(a)中,靶材的拉曼光谱在417、489和600 cm−1处显示出明显的散射带,表明靶材的结晶性良好。其中489和600 cm−1处的谱带分别源于O—M—O弯曲和M—O对称伸缩振动(M=Co,Ni,Mn)的Eg和A1g模式[8]。相比之下,随退火温度升高,薄膜正极的拉曼光谱中417 cm−1处的峰变得愈加明显。从图4(b)可见500 ℃退火的薄膜样品,417 cm−1处的峰很明显,具有良好的结晶性。

图4 LiNi1/3Co1/3Mn1/3O2靶材与薄膜的拉曼光谱与分峰拟合图

2.4 物相组成

图5(a)所示为靶材和薄膜正极的XRD谱。可见LiNi1/3Co1/3Mn1/3O2靶材具有明显尖锐的衍射峰,表明其具有较高的结晶度,属于空间群的六方a- NaFeO2层状结构[9]。相比之下,薄膜在约44°处表现出强的(104)择优取向,与不锈钢箔的峰发生重叠。根据Lorenz函数将重叠部分的分峰进行拟合,将未进行退火处理的薄膜样品的常规XRD与掠射角X射线衍射(grazing incidence X-ray,GIXRD)结果进行对比,如图5(b)所示,清楚地表现出择优取向。同时可看到,正极薄膜的(104)峰强随退火温度升高而增加,表明薄膜结晶度逐渐提高。然而,当退火温度升至600 ℃时,出现一些额外的衍射峰,表明产生了杂质相,可能是Ni2O3,Mn3O4和MnO2等过渡金属氧化物,由于这些过渡金属氧化物的XRD峰存在重叠现象,所以其中一些峰对应的物相不能被明确确定。可以推断出,600 ℃退火薄膜正极的初始放电容量小的原因是薄膜发生了较强的相变,而尽管500 ℃退火薄膜正极的XRD谱没有表现出明显的杂质相峰,根据初始容量相对降低,可以推断出其中存在少量杂相。

图5 不锈钢箔、靶材和薄膜正极的XRD谱

2.5 离子导电性和电子导电性

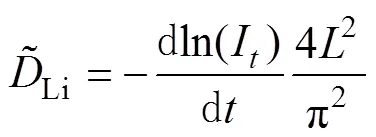

恒电位间歇滴定法(potentiostatic intermittent titra- tion technique,PITT)是常用来计算Li离子扩散系数的方法之一,因此本文采用PITT法研究退火温度对薄膜Li离子扩散的影响。PITT法计算锂离子扩散系数公式如下:

根据实验结果,对lnIt与t进行线性拟合,如图6(a)所示,由斜率计算出Li离子扩散系数。采用四探针直流电流法测量薄膜的电子电导率,结果如图6(b)所示。可以看出,在500 ℃之前,电子电导率和离子电导率随退火温度升高而增加,500 ℃退火的薄膜表现出最佳的电子和离子电导率,这是该薄膜表现出最优异的倍率性能的原因之一。据报道,正极材料晶界区域主要由非晶相组成,这对于Li离子和电子迁移是不利的[10−11],并且非晶区域在充放电循环期间不稳定[7]。宽的晶界区和大的非晶区意味着用于电化学反应的活性区域变小,这是造成薄膜正极的初始放电容量低和循环稳定性差的原因之一。500 ℃退火的薄膜具有良好的结晶性,电子电导率和离子导电性最高,杂质相相对较少,因此,它表现出最佳的循环稳定性和倍率性能。

(a) Timedependence of Intand the corresponding linear fitting line; (b) Electronic conductivity and ionic conductivity

2.7 元素化合价态

图7所示为沉积态薄膜和500、600 ℃退火薄膜正极表面的XPS谱图。从图7(a)可看出,薄膜中Ni2p主要由2个特征主峰Ni2p3/2和Ni2p1/2组成,结合能分别为854.6和872.2 eV,这表明Ni离子的价态主要为+2价,并且Ni2+离子的2个低强度特性卫星峰的结合能分别为860.5和879.0 eV,这与文献[12]报道的LiNi1/3Co1/3Mn1/3O2吻合,但600 ℃退火薄膜中出现了结合能为856.0 eV的Ni3+离子[13]。在图7(b)所示Co2p的XPS谱中,观察到结合能为780.0和795.0 eV的2个峰Co2p3/2和Co2p1/2以及结合能为789.8和804.8 eV的2个低密度卫星峰,说明Co离子的价态主要为+3 价[14],然而,沉积态薄膜中出现了结合能为779.3 eV的峰,应该属于Co2+离子[15]。在图7(c)所示Mn2p的XPS谱中,Mn2p3/2和Mn2p1/2的电子结合能分别为643.0和654.9 eV,表明Mn离子是+4价,同时500和600 ℃退火的薄膜中出现了+3价Mn离子,而沉积态薄膜中的Mn离子主要为+3价[16],结合能为637.2 eV的峰可能是由于Ni离子的存在引起的[12]。图7(d)所示为氧离子的结合能谱图,529.6 eV处的峰O1s1是由晶体中的过渡金属与氧形成的价键引起的,而沉积态薄膜中由于存在非晶相,而出现不同结合能的氧(528.7 eV,530.8 eV),531.7 eV处的峰O1s2涉及薄膜表面的非金属与氧形成的价键,如LiCO3或LiOH[13],这也是造成薄膜电极初始容量损失的原因之一。综上所述,由于在LiNi1/3Co1/3Mn1/3O2材料中,容量是由Ni2+贡献的,而600 ℃退火薄膜中出现大量Ni3+,这与XRD结果一致,因此尽管具有较好的循环稳定性,但容量很低,500 ℃退火薄膜中同样存在少量Ni3+。Co3+与倍率性能相关,Mn4+起到稳定性的作用,而沉积态薄膜中,Co、Mn元素分别主要以+2和+3价存在,所以其循环稳定性较差。

图7 预沉积薄膜和500、600 ℃退火薄膜中Ni2p (a),Co2p (b),Mn2p (c)和O1s (d)的XPS谱

3 结论

1)以不锈钢为基底,采用射频磁控溅射法制备LiNi1/3Co1/3Mn1/3O2薄膜正极,退火处理后薄膜正极的容量衰减率降低,随退火温度从200 ℃升高到400 ℃,薄膜正极的容量衰减率降低,并且控制退火温度为400 ℃时,薄膜正极表现出最高的初始放电容量。500 ℃退火的薄膜正极的初始放电容量较低,但循环稳定性能最好。600 ℃退火的薄膜正极放电容量最低。

2) 退火后的薄膜正极的化学组成均为LiNi1/3Co1/3Mn1/3O2,说明薄膜电极首圈容量不同不是由Li元素含量损失造成的。

3) 升高退火温度可提高薄膜的结晶度,并进一步提高电子电导率和离子电导率。500 ℃退火的薄膜表现出最佳的电子和离子电导率,这是该薄膜表现出优异的倍率性能的原因之一。600 ℃退火后,薄膜中出现大量的不纯相,是造成其容量低的原因。

4) 600 ℃退火后薄膜中出现电化学稳定的Ni3+,从而造成初始放电容量低。沉积态薄膜中存在大量Co2+和Mn3+,结构不稳定,从而导致容量衰减较快。

[1] ZHOU Y, XUE M, FU Z. Nanostructured thin film electrodes for lithium storage and all-solid-state thin-film lithium batteries[J]. Journal of Power Sources, 2013, 234(21): 310−332.

[2] NATHAN M, GOLODNITSKY D, YUFIT V, et al. Three-dimensional thin-film Li-ion microbatteries for autonomous MEMS[J]. Journal of Microelectromechanical Systems, 2005, 14(5): 879−885.

[3] VENKATESWARA RAO C, LEELA MOHANA REDDY A, ISHIKAWA Y, et al. LiNi1−/3Co1/3Mn1/3O2-graphene composite as a promising cathode for lithium-ion batteries[J]. ACS Applied Materials & Interfaces, 2011, 3(8): 2966−2972.

[4] WANG Z, LIU J, LI C, et al. Enhanced performance of LiNi1/3Co1/3Mn1/3O2cathodes at elevated temperatures using an imidazolium-based electrolyte with lithium difluoro (oxalate) borate[J]. International Journal of Electrochemical Science, 2016, 11(7): 6149−6163.

[5] TAN G, WU F, LU J, et al. Controllable crystalline preferred orientation in Li-Co-Ni-Mn oxide cathode thin films for all- solid-state lithium batteries[J]. Nanoscale, 2014, 6(18): 10611− 10622.

[6] BATES J, DUDNEY N, NEUDECKER B, et al. Preferred orientation of polycrystalline LiCoO2films[J]. Journal of the Electrochemical Society, 2000, 147(1): 59−70.

[7] WU F, TAN G, LU J, et al. Stable nanostructured cathode with polycrystalline Li-deficient Li0.28Co0.29Ni0.30Mn0.20O2for lithium- ion batteries[J]. Nano Letters, 2014, 14(3): 1281−1287.

[8] SCLAR H, KOVACHEVA D, ZHECHEVA E, et al. On the Performance of LiNi(1/3)Mn(1/3)Co(1/3)O(2)nanoparticles as a cathode material for lithium-ion batteries[J]. Journal of the Electrochemical Society, 2009, 156(11): A938.

[9] OHZUKU T, MAKIMURA Y. Layered lithium insertion material of LiCo1/3Ni1/3Mn1/3O2for lithium-ion batteries[J]. Chemistry Letters, 2001, 30(7): 642−643.

[10] YAMAKAWA S, YAMASAKI H, KOYAMA T, et al. Numerical study of Li diffusion in polycrystalline LiCoO2[J]. Journal of Power Sources, 2013, 223(1): 199−205.

[11] BALKE N, JESSE S, MOROZOVSKA A N, et al. Nanoscale mapping of ion diffusion in a lithium-ion battery cathode[J]. Nature Nanotechnology, 2010, 5(10): 749−754.

[12] KOSOVA N V, DEVYATKINA E T, KAICHEV V V. Optimization of Ni2+/Ni3+ratio in layered Li(Ni,Mn,Co)O2cathodes for better electrochemistry[J]. Journal of Power Sources, 2007, 174(2): 965-969.

[13] LIU H S, ZHANG Z R, GONG Z L, et al. Origin of deterioration for LiNiO2cathode material during storage in air[J]. Electrochemical and Solid-State Letters, 2004, 7(7): A190-A193.

[14] DAHÉRON L, MARTINEZ H, DEDRYVÈRE R, et al. Surface properties of LiCoO2investigated by XPS analyses and theoretical calculations[J]. Journal of Physical Chemistry C, 2009, 113(14): 5843-5852.

[15] ENSLING D, THIßEN A, GASSENBAUER Y, et al. In-situ preparation and analysis of functional oxides[J]. Advanced Engineering Materials, 2010, 7(7): 945-949.

[16] LI L, WANG L, ZHANG X, et al. Structural and electrochemical study of hierarchical LiNi1/3Co1/3Mn1/3O2cathode material for lithium-ion batteries[J]. ACS Applied Materials & Interfaces, 2015, 7(39): 21939-21947.

(编辑 汤金芝)

Effect of annealing temperature on electrochemical performance of LiNi1/3Co1/3Mn1/3O2thin film cathode

HU Zhiqiang1, WEI Qiuping1, 2, YU Zhiming1, MA Li2, ZHOU Kechao2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. State Key laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

LiNi1/3Co1/3Mn1/3O2thin film cathodes were prepared by radio frequency magnetron sputtering method, and then annealed at different temperatures of 200, 300, 400, 500 and 600℃. The morphology, microstructure, phase composition and electrochemical performance of the thin films after annealing at different temperatures were studied by SEM, plasma emission spectrometer, Raman spectroscopy, XRD and X-ray photoelectron spectrometer. The results show that, the thin film cathode annealed at 500 ℃shows the best cycling stability and rate performance though the initial discharge capacity is relatively low. After 60 cycles at 50 (μA·h)/(cm2·μm), the discharge capacity retains 88.5% of the initial (130.3 (μA·h)/(cm2·μm)). After rate cycles at 50, 100, 200, 500 and 50 μA/(cm2·μm), the capacity can regain the initial capacity. The excellent cycling stability and rate performance can be attributed to the good crystallinity along with improved electronic and ionic conductivity, while the low discharge capacity (annealed at 600℃) should be attributed to the presence of impure phases (Ni3+), and the presence of Co2+and Mn3+is the main reason causing capacity fading.

LiNi1/3Co1/3Mn1/3O2; thin film cathode; annealing temperature; crystallinity; electrochemical performance; conductivity; capacity fading

国家自然科学基金资助项目(21271188,51301211);中国博士后科学基金特别资助(2014T70785)

2017−02−20;

2017− 09−11

魏秋平,副教授,博士。电话:0731-88830335;E-mail: qiupwei@csu.edu.cn

O484

A

1673-0224(2017)06-753-07