电动汽车高压电连接与绝缘状态参数在线监测

2017-01-20周启晟蔡亦山梁伟铭

周启晟, 杨 林, 蔡亦山, 梁伟铭, 刘 奋

(1.上海交通大学汽车电子技术研究所,上海200240;2.上海汽车集团股份有限公司,上海201804)

电动汽车高压电连接与绝缘状态参数在线监测

周启晟1, 杨 林1, 蔡亦山1, 梁伟铭2, 刘 奋2

(1.上海交通大学汽车电子技术研究所,上海200240;2.上海汽车集团股份有限公司,上海201804)

介绍了电动汽车高压电系统的集成结构,分析了安全管理中所需解决的问题,重点讨论了连接状态检测和绝缘状态检测。基于同步采样提出了连接状态在线检测方案以及绝缘状态在线检测方案,并进行了实验验证,给出了实验的测试结果,证明方案的有效性。

电动汽车;连接状态;绝缘状态

电动汽车的电压一般在几百伏左右,一旦发生事故,将直接影响人的生命财产安全。因而对于电动汽车的高压电安全管理需要引起足够的重视。良好的高压电安全管理,对于保障生命安全,提高能量利用率等有着重大意义。以纯电动汽车为例,介绍高压电系统的集成,集成结构如图1所示。高压电系统主要由电池包、高压电模块、高压电管理系统和负载组成,负载可以看成等效电阻和等效电容的并联。K1和K2是直流接触器。高压电管理系统需集成预充电功能,在上电前,控制预充电继电器对容性负载进行预充电,防止上电瞬时的大电流冲击。除此之外,高压电管理系统还需集成过电流检测、高低压保护、高压互锁检测、碰撞事故检测、连接状态检测和绝缘状态检测等功能[1]。

前5项功能都具有较为成熟的技术[2-3],而连接状态和绝缘状态的在线检测是整个高压电管理系统的难点。本文基于AD同步采样并通过一些算法,提出了实现这两项功能的方法,经实验验证,具有较高的精度。同步采样是这些算法的基础,研究现有同步采样芯片的数据手册,其实现同步采样的方法是加入了多路采样保持环节,但此类芯片价格昂贵,而传统车用9S12X系列单片机只能实现顺序采样。本文通过外扩采样保持器与顺序采样的方法实现同步采样,既实现了功能,又节约了成本,并具有较大灵活性。

图1 高压电系统集成

1 高压电故障诊断方案

1.1 连接状态检测

连接状态检测主要有两个方法,辅助低压回路法和动态电参数推算法。前者在高压线路上附加低压回路,优点是功能实现比较简单,缺点是只能对于局部的连接状态进行定性的估计。后者根据电压、电流等参数的变化实时判断连接电阻的变化[4]。

文献[5]中提出了一种连接状态检测方法,可以归类为辅助低压回路法。利用高压母线的电压变化驱动光耦,根据光耦的输出电平来判断连接是否出现了问题。正如前文所述,这类方法只能定性地确定是否有连接故障发生。而且当连接良好时,高压母线上几乎没有电压降,如果高压母线上的电压大到可以驱动光耦的程度,那么连接状况已经比较恶化了,无法在连接状况恶化的前期发出警告。

文献[4]利用动态电参数推算法计算连接电阻,是一种比较实用的方法,但由于电压、电流采集的实时性和同步性没有达到要求,计算的连接电阻值波动较大。

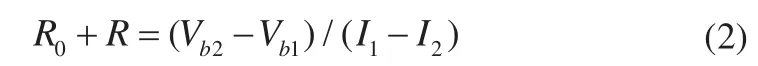

本文基于同步采样技术提出连接电阻的在线监测方法。连接电阻在线检测的原理图如图2所示。其中,电池可以简化成电动势和电池内阻的串联,线路连接电阻用表示。

图2 连接电阻在线检测原理

同理,电池内阻的计算公式为:

提高连接电阻的计算精度除了提高电压和电流采样的精度以外,关键在于提高和的差值。和的差值越大,其对应的两个电压的差值也越大,由连接电阻的计算公式可知,此时电压、电流采样的误差对连接电阻计算精度造成的影响越小。所以应根据实际情况尽可能提高这两个电流的差值。

1.2 绝缘状态检测

1.2.1绝缘安全的判据

综合研究国内外标准[6-9],以SAE J2344[9]对于绝缘电阻的规定最为详细。SAE J2344中提到,如果电流不超过10 mA (DC)或2 mA(AC),这对人体来说是安全的电流,它们对应的绝缘电阻分别是100和500 Ω/V,绝缘电阻的测量对正极和负极都要进行。如果是直流电路,正端对电底盘的绝缘电阻、负端对电底盘的绝缘电阻都必须大于100 Ω/V;如果是交流电路,正端对电底盘的绝缘电阻、负端对电底盘的绝缘电阻都必须大于500 Ω/V。综合考虑,对于直流系统,应以泄漏电流不超过10 mA(DC)为绝缘良好的判据,因为泄漏电流与人体生命安全直接相关。100 Ω/V在数值和单位上是10 mA的倒数,在标准中讨论的绝缘模型下,100 Ω/V可以保证任何高压部件与电底盘之间的短路都不会使泄漏电流超过10 mA。

1.2.2绝缘状态检测方案

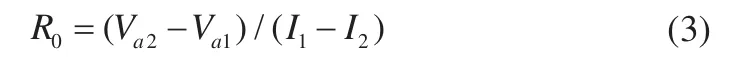

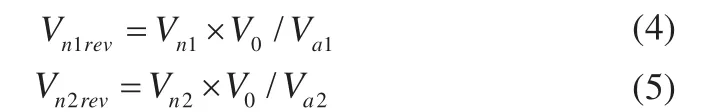

标准[6]的附录中描述了总正或总负发生绝缘薄弱时的检测方法,其建立的绝缘模型也是基于此。标准中提到了电池组内部也会有泄漏通路,但并没有讨论在这种情况下,如何实现绝缘检测。很多文献在论述绝缘检测时,认为只有总正和总负处才有可能发生绝缘薄弱,内部总是绝缘良好的,这是理想化的。文献[4]中提出了单点绝缘薄弱的计算和定位方法,认为动力蓄电池组内部也有可能发生绝缘薄弱,这填补了标准中关于内部泄漏通路绝缘检测方法的空白,但这个方法认为除了这个绝缘薄弱点以外,其他位置绝缘电阻是无穷大,这也是比较理想化的。文献[10]提出了较为符合实际的绝缘电阻模型,而且不拘泥于绝缘电阻的测量,提出了与高压电绝缘安全最紧密相关的泄漏电流的测量方法,是对现有方法的创新,但文中假设了人体电阻为0 Ω,这个假设不太符合实际,因而这种方法在绝缘薄弱电阻与人体电阻可比拟的时候精度不会很高。上述方法都只讨论了离线情况,并没有讨论在线情况下的绝缘薄弱计算和定位。本文依旧沿用文献[10]中的绝缘电阻模型,认为电池组间的每个接点与电底盘之间都存在有限值的绝缘电阻,在此基础上,提出了绝缘电阻在线检测的方法。通过在总负和地之间加入两个不同阻值的偏置电阻,并对总负对地电压和电池端电压进行同步采样,可以进行绝缘状况的在线监测,如图3所示。

图3 绝缘电阻检测原理

恒压源与电阻的串联可以看成恒流源与电阻的并联,反之亦然。反复利用这两个原理,图3中点1和点2之间的电路最终可以等效为一个电压源和电阻的串联。其中等效电压源。式中的是指从到的并联值,而等效电阻的值为。由的表达式可以发现,当至中有任何一处发生绝缘薄弱,远小于它们的比值可近似为0,而近似相等,它们的比值可近似为1。所以,当处发生单点绝缘薄弱时,计算出来的电压值就近似等于距离负极的电压大小。这就实现了绝缘薄弱的定位。

根据本文的绝缘电阻模型,每一个绝缘电阻大于100 Ω/V并不能保证最大泄漏电流小于10 mA,而当绝缘电阻的并联值大于100 Ω/V时,可以保证泄漏电流小于10 mA。在文献[10]中证明了最大泄漏电流是总正对地短路和总负对地短路时泄漏电流的较大值。基于此结论,并利用本文中推导的公式,总负对地短路时的泄漏电流的表达式为,当(即,式中:为电池组总电压,,对于总正对地短路,也可类似证明。

加入偏置后,有下式成立:

2 实验验证

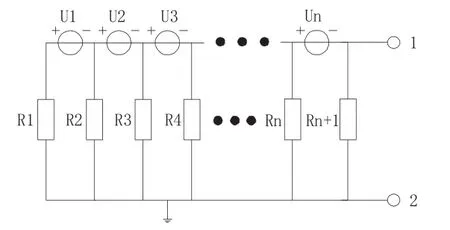

为了验证文中提出方案的有效性,搭建如图4所示的电路。

图4 实验电路

采用3节标称电压是12 V的铅酸电池串联作为电源,负载采用充放电机编写动态电流工况,为电压采样,为电流采样。由控制器进行这4个量的同步采样。为绝缘电阻,分为绝缘良好和绝缘薄弱两种工况,用4个拨动开关手动控制,和是总负处不同阻值的偏置电阻,由控制器控制。为连接电阻,分别用0.1,0.2 Ω的大功率电阻进行实验。计算出的结果通过CAN总线发送至上位机进行数据记录。

2.1 连接状态检测方案验证

程序中制定,当电流大于50 A时,可以作为一个标准电流,在后面的电流工况中,一旦有电流比标准电流小10 A,就可以用这两次的数据进行连接电阻的计算。不论是否计算,如果此电流大于50 A,将之作为新的标准电流。初始标准电流为0,初始连接电阻值为0。以标准电流减去当前电流为纵坐标1,虚线线型绘制。以当前计算得到的连接电阻值为纵坐标2,实线线型绘制,以时间为横坐标,同时将电流工况附于计算结果图的下方,则两个连接电阻的实验计算结果如图5所示。

图5 两个连接电阻的实验计算结果

对实验结果进行误差分析,以电流差为横坐标,连接电阻计算精度为纵坐标作图,0.1和0.2 Ω的误差分析如图6所示。

分析图6中的曲线可知,当两个计算电流之间差异较大时,计算的连接电阻较为准确,差异较小时,连接电阻计算会有较大偏差。对计算结果进行误差分析,当电流差达到30 A时,精度可以达到20%以内,即0.1 Ω电阻的计算结果在0.08~0.12 Ω,0.2 Ω电阻的计算结果在0.16~0.24 Ω。当电流差达到60 A时,精度可以达到10%以内,即0.1 Ω电阻的计算结果在0.09~0.11 Ω,0.2 Ω电阻的计算结果在0.18~0.22 Ω。因此,在实际应用中通过调整程序中设定的电流差值,可以得到很好的计算精度,且具有实用性。

2.2 绝缘状态检测方案验证

总正到总负之间有4个位置,设位置号为1,2,3,4,总正值为36 V,实验值约为35 V,2号位故障理论值为24 V,实验值约为24 V,3号位故障理论值为12 V,实验值约为13 V,4号位故障理论值为0 V,实验值约为1 V。

图6 两个连接电阻的实验计算结果误差分析

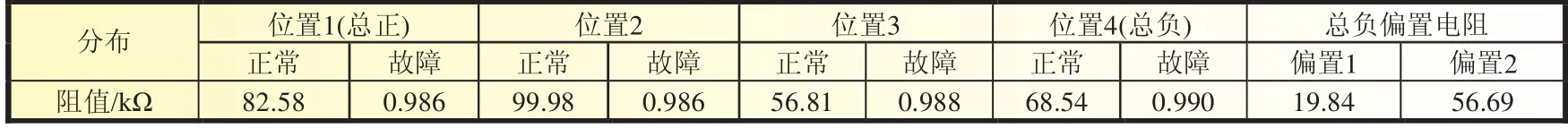

表1 绝缘检测电阻分布

图7 绝缘电阻实验结果

控制拨动开关,在动态电流工况下,依次接入1,2,3,4处的绝缘薄弱电阻,按照接入位置1,还原;接入位置2,还原;接入位置3,还原;接入位置4,还原的顺序,制造单点绝缘薄弱故障。各个位置的绝缘电阻分布如表1所示,实验结果如图7所示。

图7(a)是验证绝缘检测方案采用的动态电流曲线(充电工况),图7(b)是计算的绝缘等效并联阻值,图7(c)是等效电压。图中时间轴55~80 s是接入1号位绝缘薄弱,105~130 s是接入2号位绝缘薄弱,150~170 s是接入3号位绝缘薄弱,185~225 s是接入4号位绝缘薄弱,其他时间都是还原状态,4个位置全部绝缘良好。从图7(b)看,当没有任何绝缘故障发生时,的计算值在18 kΩ附近波动,理论值是18.412 kΩ。当4号位发生绝缘薄弱时,计算误差较大,其他位置发生故障时,计算值在1.2 kΩ左右,理论值约为0.95 kΩ。的计算值用于绝缘薄弱的定位。从图7(c)的定位结果来看,1号位故障理论会有误差,但也不会影响定位。实际应用中,可以将两个方案结合,当定位值靠近总负时,采用总正偏置的电阻计算值,当定位值靠近总正时,采用总负偏置的电阻计算值,实际应用中还需要对计算出来的结果进行滤波。总的来说,这个方案可以准确地监测绝缘状况,并对绝缘故障进行定位。

3 结论

本文介绍了高压电系统集成结构以及高压电管理系统应实现的功能,对于管理系统中的难点进行了分析,并提出了在线连接状态检测和在线绝缘状态检测的方案,方案的实现以AD同步采样为基础,经实验验证,当电流差大于60 A时,连接电阻的计算精度可以达到10%以内,绝缘并联阻值和绝缘薄弱的定位也具有很好的精度,在实车上具有实用意义。

[1]宋炳雨,高松,郎华,等.纯电动汽车高压电故障诊断与安全管理策略研究[J].重庆交通大学学报,2010,29(5):804-807.

[2]张毅.纯电动轿车动力总成控制系统的研究[D].上海:上海交通大学,2007.

[3]朱建新,郑荣良,卓斌,等.电动汽车高压电安全诊断与控制策略的研究[J].汽车工程,2007,29(4):308-312.

[4]赵春明,吴志新,马宁,等.电动汽车高压电系统状态参数在线监测[J].吉林大学学报,2007,31(1):37-42.

[5]宋炳雨.纯电动汽车高压电安全管理系统研究与设计[D].淄博:山东理工大学,2011.

[6]全国汽车标准化委员会.GB/T 18384,电动汽车安全要求[S].中国:国家机械工业局,2001.

[7]BSI.ISO 6469,Electrically propelled road vehicles-Safety specifications[S].Switzerland:ISO,2009.

[8]BSI.BS EN 1987,Electrically propelled road vehicles-Specific requirements for safety[S].UK:BSI,1997.

[9]SAE.SAE J2344,Guidelines for Electric Vehicle Safety[S].USA:SAE,2010.

[10]黎林,姜久春.电动汽车电池组绝缘检测方法的研究[J].电子测量技术,2009,32(2):76-78.

Online monitoring of high voltage safety parameters in electric vehicles

The integrated structure and problems needed to be solved in high voltage system in electric vehicles were introduced.Great emphasis was placed on discussing connection state and insulation state, which were basic functions of high voltage management system.Methods of online monitoring of connection state and insulation state based on AD synchronous sampling were proposed.These methods were verified by experiments.

electric vehicle;connection state;insulation state

TM 83

A

1002-087 X(2016)03-0655-04

2015-08-28

国家科技支撑计划(2013BAG03B01);上海市创新行动计划(12dz1202103)

周启晟(1989—),男,上海市人,硕士生,主要研究方向为电动汽车高压电安全管理。

杨林,E-mail:yanglin@sjtu.edu.cn