锂离子电池组在线均衡系统设计

2017-01-20龚敏明王占国马泽宇林思岐郑林锋

龚敏明,王占国,马泽宇,林思岐,郑林锋

(北京交通大学电气工程学院,北京100044)

锂离子电池组在线均衡系统设计

龚敏明,王占国,马泽宇,林思岐,郑林锋

(北京交通大学电气工程学院,北京100044)

分析锂离子电池组不一致性产生的原因,阐述了电池组均衡的意义。在分析现有均衡电路拓扑结构的基础上,提出一种3 A电流充电均衡电路,完成了电池组在线均衡系统硬件电路设计。以电池组容量利用最大化为均衡目标,提出了电池组在线均衡控制策略。最后搭建电池组均衡测试平台实验验证了在线均衡系统及控制策略的可行性和可靠性。

锂离子电池;电池一致性;充电均衡电路;在线均衡策略

动力锂离子电池作为电动汽车的能量来源或储能系统能量储存载体时,往往需要通过串并联成组以满足系统电压、功率和能量需求。然而电池成组后由于电池间不一致性问题的出现,整组性能将差于组内单体电池性能总和。不一致性问题产生的原因主要可以分为两大类:(1)初始性能的不一致性,由于电池生产过程存在工艺和材质的差异,造成电池在初始容量、直流内阻、自放电率和充放电效率等性能存在差异[1]。(2)成组使用过程的不一致性,一方面是电池初始性能的差异性在使用过程逐渐累积和放大,另一方面是电池使用环境(温度和通风条件等)存在差异,导致各电池以不同速率衰退[2]。随时间的推移,电池组不一致性问题加剧,将会严重影响电池组可用容量、使用寿命和可靠性。电池组均衡技术作为解决电池组不一致性问题的主要手段,对电池成组使用有着重要的意义。

目前电池组均衡方案比较多,文献[3]提出能耗型均衡方案,该方案由电池旁路开关管串联放电电阻组成,当单体电池不一致电压达到一定值时,通过开关管控制放电旁路来控制均衡容量,结构控制简单,但均衡电流较小。文献[4]提出开关电容网络均衡电路,通过开关控制,利用电容储能,将能量从电压高的单体转移到电压低的单体上,从而实现电池组内单体电池电压的均衡,该方案控制复杂,极有可能产生浪涌电流。文献[5]提出变压器能量转换均衡电路,利用一个多副边绕组变压器将电池组的能量转移到电压最低的电池,均衡效率较高,但是副边绕组多体积大。文献[6]提出基于Buck-Boost的均衡电路,每节电池配有专门的Buck-Boost电路,单体电池能量能够通过Buck-Boost电路释放到电池组,该方法容易实现均衡,但随着电池数量增加,开关管和二极管数量增加,不适合电池数量多的场合。

根据以往车载电池管理系统的开发经验,本文设计了一种适用于大容量动力锂离子电池的高可靠性且可扩展的电池组在线均衡系统,并搭建电池组均衡测试平台验证了在线均衡系统及控制策略的可行性和可靠性。

1 电池组在线均衡系统

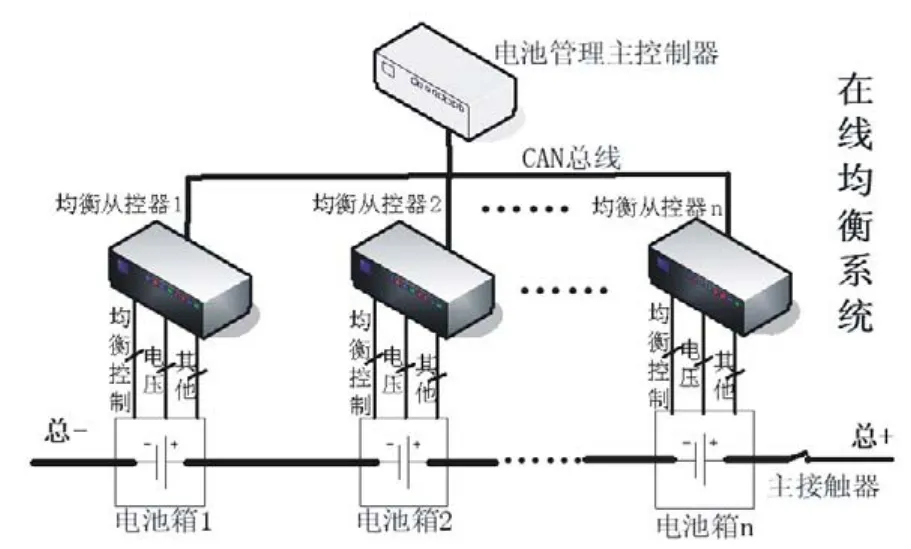

本文采用模块化的设计思路,系统整体框架采用主从结构,由一个电池管理主控器和多个均衡从控器组成,如图1所示。电池管理主控制器主要功能是收集各个均衡从控器采集的数据进行均衡与否判断,并下发指令控制均衡从控器执行均衡,同时完成与上层控制器(电动汽车中整车控制器或电池储能系统中PCS)之间的通信。均衡从控器主要完成电池箱内电池信息的采集和均衡所需容量的计算与均衡执行功能。

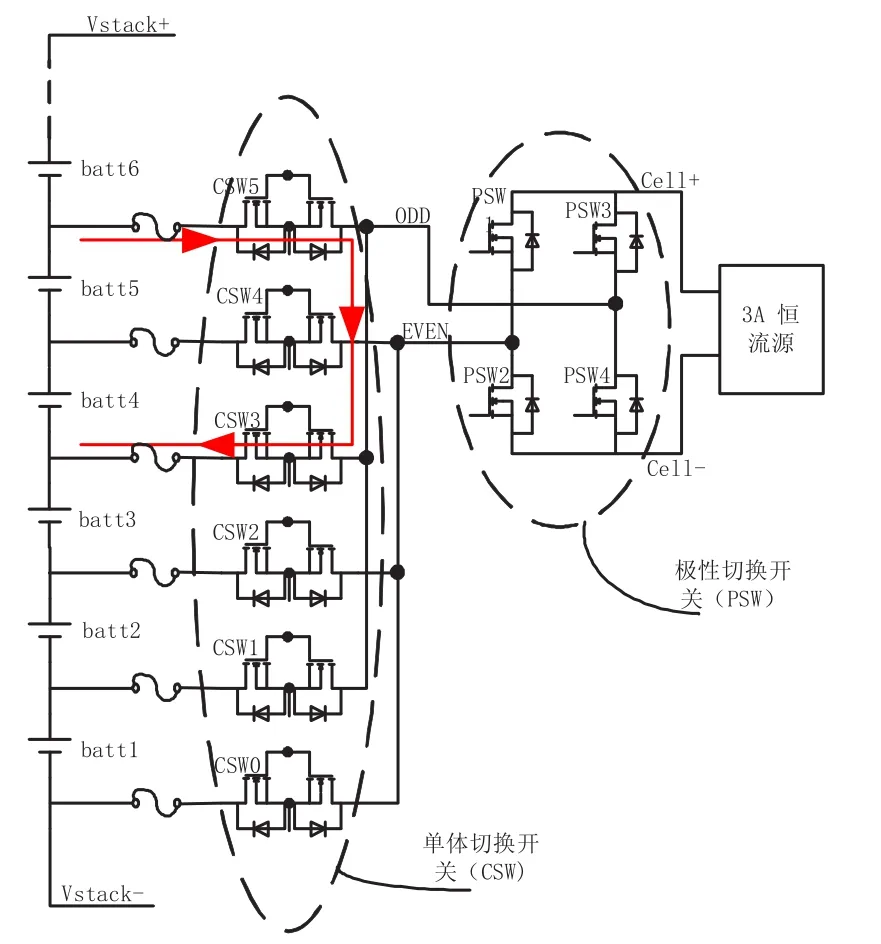

均衡电路作为实现均衡的硬件载体,直接关系到均衡执行的效果。目前均衡电路拓扑形式丰富多样,主要分为耗散式与非耗散式两大类[3-7]。耗散式实现简单、成本低,但存在能量浪费、散热处理和均衡时间长等问题。本文采用非耗散式的充电均衡电路,均衡电路也采用模块化设计,每个均衡从控器可以根据电池串联数配置均衡电路模块数,均衡电路拓扑如图2所示。

图1 电池组在线均衡系统

图2 均衡电路拓扑

电池组单体电池的均衡通道切换由MOSFET开关阵列的电路结构实现,每个单体电池的正负极分别与一个由两个MOSFET反串联共驱动而构成的开关连接,称为单体切换开关(cell switch,CSW)。单体切换开关需要采用两个MOSFET反串联的原因是,假设CSW为单个MOSFET,当电池5切入时(CSW4和CSW5导通),由于MOSFET本身存在的寄生二极管,则会形成图2中红色实线的回路,造成batt4与batt5的串联短路,而这种回路情况同样会发生在其他电池上。

图2中节点ODD、EVEN为经过单体切换开关后的输出,通过合理的开关逻辑控制,使得ODD到EVEN间的电压为某只单体电池的电压 (可能是正电压,亦或是负电压)。ODD、EVEN和3 A恒流源之间的正负极性的切换,可以通过4个MOSFET构成全控的全桥电路实现,将这4个MOSFET称为极性切换开关(polarity switch,PSW)。

2 均衡电路设计

均衡电路整体结构框图如图3所示,主要由以下模块构成:电池均衡回路、均衡驱动控制、电压检测、主控CPU模块、串口232通讯以及CAN通讯。其中粉色粗线代表3A电流可能流经的回路,而黑色细线则为电压模拟信号线或数字控制信号线。该方案CPU选用了飞思卡尔48管脚8位芯片MC9S08DZ48,足以满足电路运算需求。为配合主动均衡控制芯片EMB1428的使用,均衡电路针对14只串联电池,以7只电池为一组,每一组对应图3中的粉色均衡回路(图3中仅画出一组电池均衡回路)。电压检测AD输入是电平移位芯片EMB1432的输出,而EMB1432的输入取自CSW前端。

图3 均衡电路结构框图

2.1 功率MOSFET选择

均衡电路的设计要求能够驱动开关阵列中所有的MOSFET,因此电路需要产生多路驱动电压,要求输出驱动电压值约为10 V。图2中各个切换开关的驱动电压VGS都是相互独立的,它们之间的驱动信号都不是共地的,因此需要各驱动信号间必定需要有一定的电位差。

均衡电路有2组均衡模块,因此MOS管承受的漏-源电压VDS的最大可能值是一组均衡回路中7只电池的串联电压,故考虑极限值为29.4 V(考虑锰酸锂单体电压上限为4.2 V)。因而,所选的MOS管漏-源击穿电压V(BR)DS至少为40 V。均衡时,MOS管将长期处于导通状态,因而其功率损耗主要取决于导通阻抗。因此在电流参数满足的情况下,尽量选择低阻值的MOS管。

为了避免造成电池之间的短路问题,电路设计需要明确MOS管导通和关断的时间。根据EMB1428芯片资料,当两个MOS管反串联时,它们的输入电容若为5 nF时,MOS管开通时间为316 μs,关断时间约为307 μs,此时EMB1428切换电池时,不会造成电池间的短路现象。因此要求两个MOS管反串联后的整体输入电容小于5 nF,即单一MOS管的输入电容小于2.5 nF。最终所选择的MOS管为英飞凌公司的IPG20-N06S2L-35,集成2个MOSFET管于一个封装内的芯片。单个MOSFET的V(BR)DS为55 V,最大漏极电流IDM为20 A,通态电阻RDS(on)为35 mΩ,输入电容Ciss为790 pF。

2.2 功率MOSFET开关阵列驱动电路

EMB1428是一个MOS开关矩阵门驱动集成芯片,用于驱动MOSFET开关阵列。该芯片能够提供12路MOSFET门驱动电压,其中包括8路单体切换开关(CSW)和4路极性切换开关(PSW),可用于控制7串电池的均衡。EMB1428对CSW和PSW的控制有固定逻辑,主控模块CPU只需通过SPI发送均衡某只电池的命令,无需控制驱动电压的输出。芯片与CPU的通讯方式是4线制的SPI(Serial Peripheral Interface)通讯(即时钟CLK、芯片使能CS、输出SDO和输入SDI)。

EMB1428为了保证驱动最靠近电池总正的CSW和PSW,要求这些开关驱动电压的电位至少高于整组电池12 V。因此EMB1428需要获得一个高于Vstack(约为24 V)的参考电位VDDCP。该点电位通过一个二级倍压电路实现,主要包括软启动发生器、时钟水平移位、输出驱动器以及欠压锁定输出(UVLO,under voltage lock out)。该电路产生一个浮起电压,Vstack到VDDCP间压差在无载情况下为(2×VDDCP-3×Vdiode),VDDCP是芯片工作12 V电压,故VDDCP比Vstack约高24 V。

2.3 电压检测电路

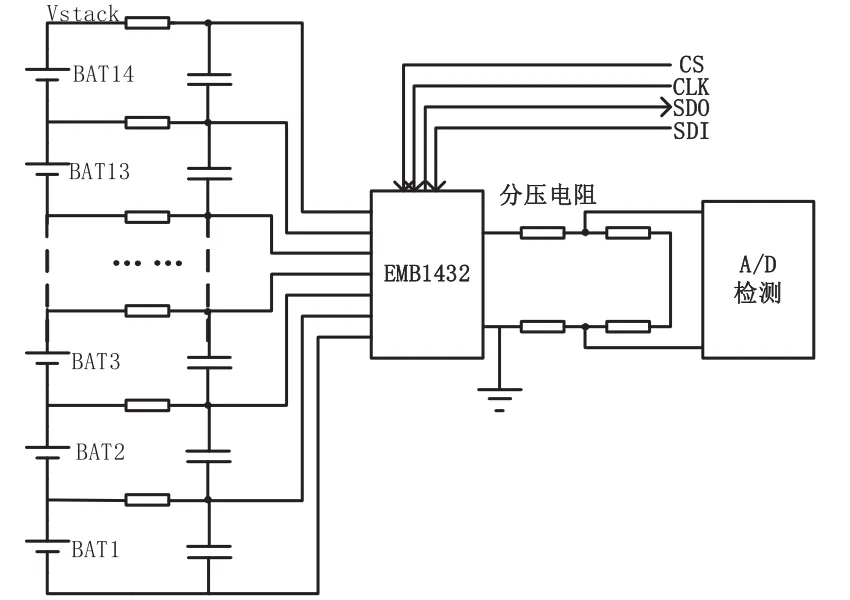

电压检测电路结构图如图4所示,14个单体电池经过低通RC滤波后,输入到EMB1432模拟前端,通过SPI命令控制具体输出的电池单体电压EMB1432输出经过分压电阻后,接A/D检测。

图4 电压检测电路原理图

该电路将所有电池电压集中接入EMB1432,替代了常用于切换单体电池的光控MOS管。光控MOS管导通的电阻受实际温度影响较大,而且即使是性能较好的光控MOS管(如AQW212)导通阻值也达到了欧姆级别,导通内阻的变化使得电阻分压后输入AD的电压值发生变化,从而导致误差产生。

3 均衡控制策略

目前实际应用的在线均衡策略往往采取从简处理方式,仅以外电压作为控制对象,而外电压受多个因素的影响,单纯以外电压来判断均衡与否会出现不稳定的结果,同时均衡前后电池组容量利用率并没有明显的增加[8-9]。电池组一致性问题对电池组性能影响的最直观表现是电池组的可用容量降低,以电池组容量利用率最大化为均衡目标才能从本质上解决电池组一致性问题。

从电池的SOC定义可知,电池的最大可用容量Qmax可以通过下式计算[10]:

式中:ΔQ可以在线累积计算,若能得到电池充放电中起始SOCini和结束SOCend,就能实现最大可用容量Qmax在线估算。为达到更好的估算精度,选择充电开始前和充电结束后两个时刻估算电池SOC。这样选择,一方面起始和结束ΔSOC变化最大;另一方面识别SOC的时刻也经常性出现,且每次识别的时刻都一致。

电池管理主控器进行均衡与否判断并下发相应指令的流程图如图5所示,在线均衡系统只在电池充电过程进行均衡,如果已经经过一次充电过程并且对电池组进行了均衡容量计算,则在充电开始后,按照计算结果对相应的电池进行均衡处理。同时,在本次充电结束时,再次对电池组进行均衡判断和所需均衡容量计算用于下次均衡。均衡电路执行均衡的流程图如图6所示,均衡从控器接收主控器的命令执行均衡过程,从控器各均衡模块确定所需均衡容量最大的电池,以设定的阀值为一个单位完成电池的充电均衡,同时在均衡过程中不断更新存储所需均衡容量。

图5 电池管理主控器均衡判断流程图

图6 均衡电路执行均衡流程图

4 电池组均衡实验

电池组均衡实验平台如图7所示,实验平台主要包括:Arbin公司电池组测试设备、车用淘汰锰酸锂电池组、电池组在线均衡系统以及PC监控系统。电池组测试设备主要实现电池组充放电循环实验,通过TCP/IP将充放电数据上传到PC监控系统。各电池模块实际容量参数如表1所示。在线均衡系统选择一主一从的方式,BMS均衡板有两个均衡电路模块,分别管理7节电池。

图7 电池组均衡实验平台

表1 电池组各电池模块容量参数

理想情况下,电池组最大可用容量为182.5 Ah。对电池组进行充放电测试,以1/3C将电池组恒流充电至单体达到4.2 V后,恒最高单体电池电压直至充电电流小于10 A,静置1 h后,以1/3C恒流放电至最低单体电池电压达到3 V。电池组充电和静置过程各电池模块的电压变化曲线如图8所示。

图8 均衡前电池组充电和静置过程单体电压曲线

由于充电前,各电池模块的SOC不同以及本身容量和内阻较大的差异导致充电过程中各模块电池电压出现较大的离散型。电池组以1/3C恒流放电容量为138 Ah,比电池模块容量最小值还要小,电池组的容量利用率才75.6%。

加入在线均衡系统后对电池组进行充放电循环实验,均衡后电池组充电和静置过程各电池模块电压变化曲线如图9所示。可以看出,电池组均衡效果显著,各电池模块电压一致性明显改善,同时,电池组以1/3C恒流放电容量增加至172 Ah,电池组的容量利用率提高了18.6%。

图9 均衡后电池组充电和静置过程单体电压曲线

5 结论

由于电池组不均衡问题的存在,串联成组电池在可用容量、输出功率和使用寿命等方面都比不上单体电池的累积效果,一致性使得电池成组后的使用更加复杂。电池组均衡技术作为解决电池组不一致性问题的主要手段,对电池的成组使用有着重要的意义。本文在分析现有均衡拓扑的基础上,提出了一种3 A充电电流的均衡电路拓扑,并完成均衡系统硬件电路设计。基于电池组容量利用最大化,提出均衡控制策略,最后搭建电池组均衡测试平台实验验证了在线均衡系统及控制策略的可行性和可靠性。

[1]李索宇.动力锂电池组均衡技术研究[D].北京:北京交通大学,2011.

[2]王震坡,孙逢春,林程.不一致性对动力电池组使用寿命影响的分析[J].北京理工大学学报,2006,26(7):577-580.

[3]牛萌,姜久春,郭宏榆.混合动力车用电池均衡方案研究[J].微处理机,2010,36(5):125-127.

[4]马秀娟,王晓亮,张华强.基于超级电容器的动力锂离子电池均衡电路[J].电力电子技术,2011,45(12):57-59.

[5]肖峰.电动汽车锂离子电池组均衡充电技术研究[D].天津:天津理工大学,2010.

[6]王意军,李朵,张哲.实用串联锂离子电池组均衡电路的比较研究[J].电源技术应用,2010,13(8):37-40.

[7]蔡群英,张维戈,王占国.车用动力锂电池组的测量与均衡方法分析[J].电源技术,2011,35(4):449-451.

[8]田锐,秦大同,胡明辉.电池均衡控制策略研究[J].重庆大学学报,2005,28(7):1-4.

[9]LEE Y S,CHENG M W.Intelligent control battery equalization for series connected lithium-ion battery strings[J].IEEE Transactions on Industrial Electronics,2005,52(5):1297-1307.

[10]文锋.纯电动汽车用锂离子电池组管理技术基础问题研究[D].北京:北京交通大学,2009.

Design of online equilibrium system for lithium-ion battery pack

Based on the analysis of the causes of lithium-ion battery pack,the meaning of battery equilibrium was discussed.According to the analysis of current equalization circuit,a charging equalization circuit with 3 A current was proposed.Then the online equilibrium system for lithium-ion battery pack was designed.In order to maximize the use of battery pack capacity,an online equilibrium control strategy was put forward.The battery pack charging equalization circuit and balancing test platform were built.Then the feasibility and reliability of the online equilibrium system and its control strategy were tested and verified.

lithium-ion battery;consistency of batteries;charging equalization circuit;online equilibrium strategy*

TM 912

A

1002-087 X(2016)03-0539-04

2015-08-12

国家“863”计划资助项目(2011AA05A108);中央高校基本科研业务费资助项目(2013YJS087)

龚敏明(1973—),男,江西省人,高级工程师,主要研究方向为电动汽车动力电池管理技术。

马泽宇,E-mail:11117374@bjtu.edu.cn