基于CAN总线的锂离子电池组充电管理系统

2017-01-20吴爱国吴国强

王 硕, 吴爱国, 吴国强

(天津大学电气与自动化工程学院,天津300072)

基于CAN总线的锂离子电池组充电管理系统

王 硕, 吴爱国, 吴国强

(天津大学电气与自动化工程学院,天津300072)

锂电池串联用作设备电源时,各节电池单体的个体差异比较大,会导致电池放电特性不一致。通过对锂离子电池组充电特性研究,运用PID控制算法控制电池单体恒流恒压充电,各个模块通过CAN总线上传电压电流电量信息,实现电池单体监控,实现恒流、恒压充电、过流、过压及短路保护,该设计使得每个模块独立运行,完成充电后电池均衡性强,并明显提高了控制精度。

CAN总线;锂电池;恒流恒压充电;VICOR模块;克服死区的PI控制算法

锂离子电池单体电压高,比能量大,循环寿命长,安全无公害,成为各种动力设备的理想电源,当锂电池用于动力设备时,需要将每个单体串联起来,由于电池单体内阻和放电倍率的不同,个体差异较大,各自充电放电特性不同,串联起来的电池组的容量由单体电池的最小容量决定[1];同时,由于充电电池的种类单一,现阶段研究的充电器功能较单一,通常只能对特定参数的锂电池进行充电,不同型号锂电池具有不同的充电参数。为此,研发一个性能稳定、运行可靠、一致性强、适应性强的锂离子电池组充电器显得十分重要。

本文在考虑到锂离子电池充电特性基础下,为了解决上述串充时,每个电池单体均衡性较差的问题,设计并实现了基于VICOR模块的锂离子电池充电器,采用模块化的思想,通过CAN总线同触摸屏进行通信,触摸屏实现存储、实时曲线、实时通信功能,克服了一般充电器过充、充电不足以及充电不一致、运行不可靠的缺点[2],并且具有良好的通用性。

1 锂电池充电特性

如图1所示,锂电池常规充电法是按预充、恒流、恒压三个阶段进行的,本款充电控制模块可以针对各种锂离子电池进行充电。由于电池电压超过4.25 V,将会造成电池的永久性破坏,通常锂电池充电电流应限制在1C以下。放电时,单体电池不得低于2.8 V,否则也将会造成永久性的损坏。锂离子电池放电起始电压4.1或4.2 V,采用1C放电速率,当单体电压降到2.8 V时,可以释放额定容量的90%。本设计采用恒流-恒压充电方式,恒流充电阶段,电流在0~10 A可设定,恒流充电时,当单体电压上升到截止电压4.18或4.20 V时,由充电机控制转入恒压充电,恒压充电电压为4.18 V。控制恒压充电过程中,充电电流逐渐减小,当电流减小到0.1C时,充电完成,切断充电,保护电池不因为过充而损坏。

图1 电池充电特性图

2 系统结构图

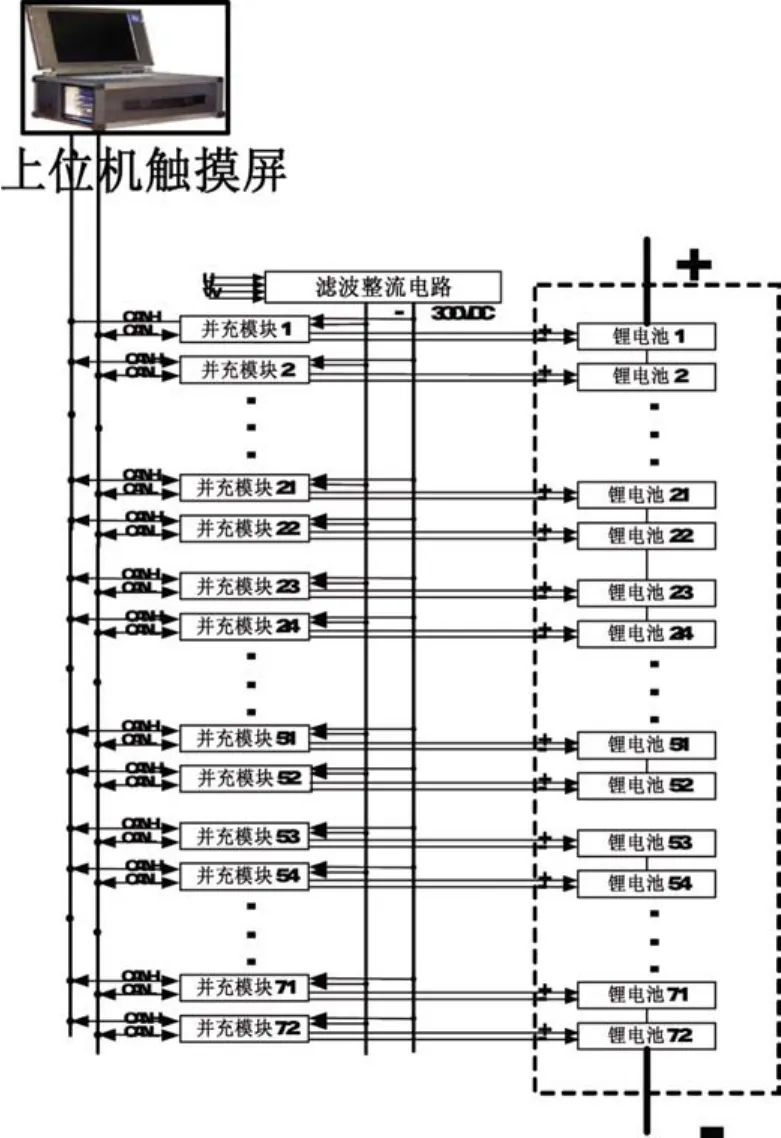

锂离子充电管理系统由整流模块部分、充电控制部分、电池单体部分、CAN总线上位机组成,如图2所示。

图2 充电管理系统结构图

(1)整流模块部分,如图3所示整流电路,整流部分输入是三相四线的50 Hz的工频交流电,经过半桥整流电路,电感电容滤波后可以提供近300 V电压。

图3 三相四线半桥整流电路

(2)充电控制模块部分,本部分是充电系统的核心,采用DSP2812控制VICOR模块的方案,即用VICOR设计一个可调的恒压恒流源,完成恒流恒压控制。

(3)电池单体部分,由72个电池单体组成,每个电池单体是18 Ah容量,满容量时总电压近似为300 V,每个电池单体有两根充电线,两根检测线,用于充电以及检测。

(4)CAN总线上位机部分,72个模块总线相连上传至CAN总线触摸屏[3],本设计采用维控公司的触摸屏LEVI102A,完成人机界面的功能。可以控制充电的启停,完成电压电流电量的监控曲线,以及过压过流报警功能。

3 并充模块的硬件部分

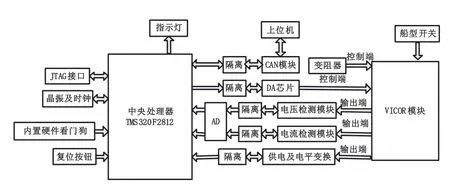

充电控制模块是整个设计的核心部分,其中包括两大部分:VICOR模块和DSP2812控制部分(图4)。

图4 充电控制模块硬件连接

3.1 VICOR模块

VICOR模块是一款高功率密度的DC-DC转换模块,其输入和输出是电压隔离的,产品有多种功率等级可以选用,广泛应用于各种电力电子领域。本设计选取型号V300C5T100BL,VICOR采用零电流谐振变换,开关频率高达40 MHz,极大地缩小了电源尺寸。第二代VICOR模块使用了ZCS/ZVS(零电流/零电压开关)技术,能有效率、低噪声、高频操作。输入支持电压的范围是180~375 V,输出0.5~7 V可调,功率为100 W,VICOR控制端为0~1.23 V,对应输出电压0~5 V,基本呈线性关系。输出电压编程可通过固定电阻、电位器或者DAC调整或程控转换器的输出电压,输出经过一个肖特基二极管直接供给锂电池。

3.2 DSP2812控制部分

该部分主要包括供电、采样、控制三个部分[4],本设计方案采用TI公司所生产的TMS320F2812数字信号处理器作为主控单元,该型号DSP支持在C语言中直接嵌入汇编语言进行开发,该款芯片广泛应用于各种电子装备的开发领域中。

(1)DSP2812的供电。DSP控制单元的供电系统由充电线复用,经过升压隔离变换到5 V,升压电路的范围是2.8~5.5 V,产生稳定的5 V,隔离后供给TI公司的TPS70302芯片产生3.3和1.8 V的内核电压供给DSP,同时隔离的5 V电源也提供给DA、磁耦、电压隔离变换器以及电流传感器等外围设备。

(2)电压电流的采样,由于DSP内部AD为12位,输入电压范围是0~3 V,电压电流需要隔离采样进入DSP的AD里,电压采用一个电压线性变化器,其作用是输入0~5 V电压范围,隔离输出一个除2的关系,变换到0~2.5 V,精度可以达到0.1%,电流传感器采用的是allegro公司的ACS712-20A的电流传感器,该传感器可以测量20 A以内的电流,2.5 V为基准,灵敏度为100 mV/A,经过2个LM385(1.23 V基准稳压管)偏移进入DSP内部AD中。

(3)电压、电流的调节,电压电流的调整是通过DSP的SPI串行外设接口通过磁耦ADUM1300隔离控制12位精度DA芯片DAC7311完成的,本设计的DA是12位精度控制VICOR模块的次级控制端SC,完成对充电线的电压的控制,电压电流构成闭环反馈控制系统使VICOR实现恒流源或者恒压源的目的。

4 充电控制部分

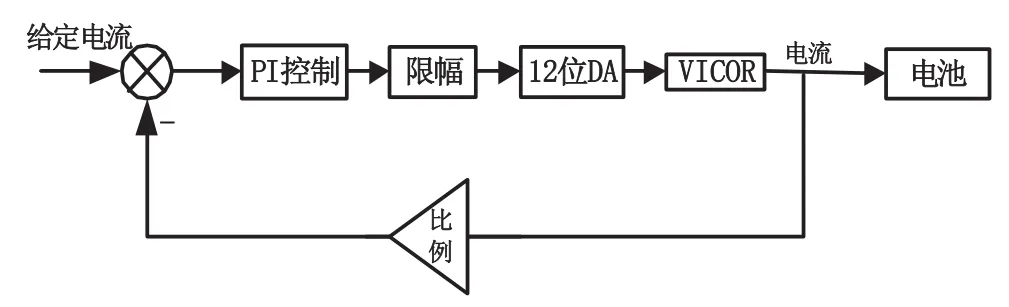

电流闭环调节,电流闭环恒流调节阶段的控制系统框图如图5,设定电流和反馈检测电流相比较之差,送给PI调节器,控制DA输入数字量调整VICOR使输出电流保持恒定。由于电池初始时含有电动势(3 V左右),即控制对象含有死区特性,开始调节前,采用将电池电压作为VICOR输出的调节起点,可以克服死区带来的调节速度慢的特点,恒流充电阶段,电压要限定在范围内,保证系统稳定可靠。

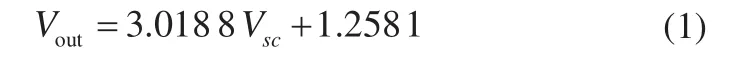

为了克服电池自带的电动势死区特性,针对VICOR在电路中的使用,调整滑动变阻器使输出电压基本为3 V作为调整起点,多次测量得到如图6曲线。从图中发现,控制电压和输出电压基本成线性关系。

图5 恒流充电闭环控制框图

图6 VICOR控制电压和输出电压关系

经过一次线性拟合我们得到VICOR在本次设计的电路中控制端和输出端的关系为式(1):

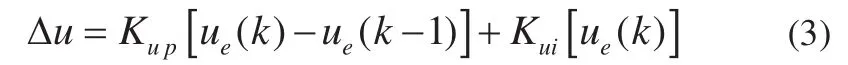

通过式(1),可以将采样的电池电压,反解出控制端的电压,作为克服死区特性的PI控制的调节起点,采用增量PI控制算法如式(2)所得,将输入的控制量u叠加迭代增量Δu,从而不断修正DA使VICOR恒流输出,完成电池恒流充电过程。

电压闭环调节,电压闭环恒压调节阶段的控制系统框图如图7,设定电压和反馈检测电压比较之差送给PI调节器,控制DA输入数字量,调整VICOR使输出电压恒定。同时,恒压阶段采用限流充电方法,电流反馈和限定电流值比较,如果采集的电流值大于限定的电流值,则通过PI调节降低给定的电压,如果采集的电流值小于限定电流值,正常调节,完成恒压阶段限流的目的。

图7 恒压限流充电闭环控制框图

5 系统软件设计

充电系统的软件结构流程图如图8所示,充电程序分为主循环和初始化两部分,主循环包括以下四个部分:

图8 充电程序流程图

(1)电压电流采样以及格式转化,电压电流的采样是通过DSP内部AD进行的,并且进行了数字滤波与校正,在对单体电池测量时,采用同一时间采样8次,通过除去极值取平均值的方法,来获得较高的采样精度,并且采用了线性校准程序,提高了AD采样的精度;

(2)ECAN通信,系统的通信采用了主从模式,上位机与模块的CAN通信机制采用轮询的方式进行通讯,上位机首先向特定模块发送一帧数据,该模块接收到后回传给上位机相应数据,下一通讯周期继续重复该操作。当接收到上位机CAN总线传来的启动信号时,通过CAN总线上传数据电压电流;

(3)模式切换以及过压过流报警,充电控制模块可以通过判断电压和电流值是否超过限制,如果超过限制即视为过压或过流,则产生报警,并点亮故障指示灯,切断充电电源,保证充电过程稳步进行。充电过程一旦到达截止电压切换到恒压模式,在恒压模式下,一旦电流下降到0.5 A左右完成充电。

(4)恒流恒压调节方法,调节方法采用的是克服死区的PI算法,通过每步计算的增量,不断修正DA输入数字量,恒流恒压充电调节是通过控制VICOR控制端的电压来进行闭环调节的。

6 锂电池充电实验及其结论

通过论文设计的锂电池充电单模块实验装置在完成上述功能条件下对锂离子电池全充电过程进行了调试。触摸屏上位机通过CAN巡检72个电池电压和电流的数据,将显示的数据记录在触摸屏的存储区中,对于单模块电池单体,充电实验恒流阶段采用3 A充电,当电压达到截止电压4.2 V时,转入恒压充电方式,维持充电电压4.2 V,经过了6 h的充电过程,根据得到的电压电流历史数据,绘制了如图9的锂电池充电全过程的电压电流曲线。

图9 电池充电电流电压充电曲线图

从所得的电压电流值精度,控制电压的精度可以在20 mV以下,控制电流的精度可以在0.1 A。采用克服死区特性的PI方法,快速,控制平稳准确,无电压超调,恒流转恒压时,过度平滑,恒压阶段电流逐渐下降,最终下降到0.3 A时,完成充电。

实验结果表明该设计结构简洁,模块可扩展性强,通信可靠,充电模块体积较小,电池单体充电充分,一致性强,采用克服死区的PI增量算法,响应速度提高,控制平稳,无超调。

[1]张建生,王伟,张燕红.电源技术教程[M].北京:电子工业出版社,2007:163-167.

[2]郭军,刘和平.纯电动汽车动力锂电池均衡充电的研究[J].电源技术,2012,36(4):479-482.

[3]郑敏信,齐铂金,吴红杰.基于双CAN总线的电动汽车电池管理系统[J].汽车工程,2008,30(9):788-795.

[4]樊海军,丁学明,徐红平.锂电池组智能管理系统设计及实现[J].电源技术,2011,35(5):510-513.

Management system for Li-ion battery charging based on CAN bus

Li-ion battery series were applied to equipment as power source.Because of the battery individual difference,the battery discharge characteristics were not consistent.Through the research on the Li-ion battery charging characteristics, PID control algorithm was used to control single battery constant current charging and constant voltage charging.Modules voltage,current and energy information were uploaded through CAN bus in order to implement single battery monitoring,constant voltage charging,constant current charging,over-current protection, over-voltage protection and short circuit protection.In this design,each module was operated independently.After completed charging battery,the results show that equalization is achieved,and the control precision is improved obviously.

CAN bus;Li-ion battery;constant current and voltage charging;VICOR module;PI algorithm with the dead time compensator

TM 912

A

1002-087 X(2016)03-0499-04

2015-08-29

王硕(1988—),男,河北省人,硕士生,主要研究方向为直流无刷电机控制,动力锂电池管理系统;导师:吴爱国(1954—),男,天津市人,教授,博士生导师,主要研究方向为电力电子装置,液压机控制,制冷系统控制。