产品规格工艺并线的实践与研究

2017-01-20展宝磊山钢股份莱芜分公司棒材厂第二轧钢车间工艺组山东莱芜271104

文/展宝磊 山钢股份莱芜分公司棒材厂第二轧钢车间工艺组 山东莱芜 271104

产品规格工艺并线的实践与研究

文/展宝磊 山钢股份莱芜分公司棒材厂第二轧钢车间工艺组 山东莱芜 271104

棒材线多规格、多品种生产容易造成轧辊、导卫更换频繁等问题。为提高生产效率,降低生产成本,棒材厂二轧车间对规格产品进行工艺并线,取得了良好的效果。

工艺并线;孔型;导卫

自2009年改造以后,棒材厂二轧车间工艺布局和设备配置发生较大变化,生产能力得到提高,具备年产90万吨的螺纹钢生产能力。由于市场原因及棒材厂产品结构调整的需要,车间生产的产品规格已由改造前的Ф22mm、Ф25mm两种规格螺纹钢发展至现在的Ф14mm、Ф16mm、Ф22mm、Ф25mm、Ф28mm、Ф32mm六种规格。

1、问题分析

由于车间每种规格产品对应一套轧辊系统,在更换产品规格时就必须更换轧辊,这样增加了换辊时间,降低了生产效率。同时,轧辊备件的规格、数量较多,增加了生产成本。

2、解决方案

车间根据产品工艺的不同特点,对各个规格产品进行工艺并线。具体方案:通过对各产品规格的孔型系统进行优化归并,随之设计应用共用性强的可调导卫,以此来减少工艺件的种类与数量。

2.1 孔型系统优化归并

孔型系统优化归并是工艺件种类与数量减少的前提和基础。

2.1.1 粗轧无孔型轧制技术的应用

无孔型轧制是一种轧制形变新工艺,具有轧制变形稳定、轧辊加工简单,车削量少、无需开槽、轧辊表面硬度高等优点,同时可满足不同规格坯料共用,减少换辊换槽次数,提高轧机作业率,减少备件库存量,减少轧辊加工、机床和刀具的配备、降低维修费用和轧制成本。因此,车间对部分轧机采用无槽轧制技术可有效提高轧机的共用性,使复杂的轧制工艺简洁化。

2.1.2 中轧孔型系统优化

不同规格由中轧进入精轧的料型有所不同,所以旧工艺中10#轧辊的孔型有两种,单线的10#料型较大,双线和三线的料型相对较小。为了统一中轧料型,我们对单线精轧轧制道次缩减,Ф22mm、Ф25mm规格拆除11#、12#轧机,Ф28mm、Ф32mm规格拆除11#、12#、13#、14#轧机,由中轧进入精轧的料型缩小,孔型相应的缩小,这样的设计使中轧的孔型全部实现统一共用。

2.1.3 精轧孔型系统优化

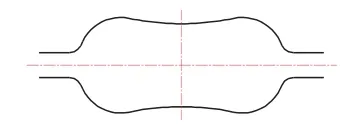

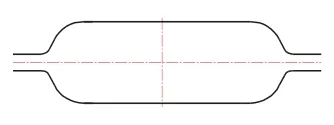

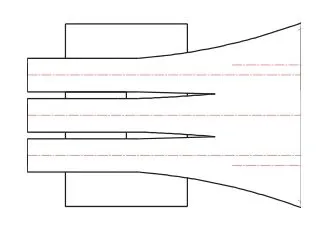

精轧11#轧机优化

改进前,精轧11#轧机有三种孔型:一种生产单线规格时采用的单半径椭圆孔型,如图1;一种是Ф16mm二切分生产的带槽底凸度的平箱孔,如图2所示;一种生产Ф14mm三切分生产的无槽底凸度的平箱孔,如图3。同时,该道次的导卫也有不同类型,除导辊有平辊及弧形辊外,导板的尺寸也大小不一。通过计算及可行性分析,车间于2011年2月对精轧11#轧机采用平辊(即无孔型轧制工艺),图4。由此,实现了车间前十一个架次轧辊导卫全部共用。

图1 11#单线椭圆孔

图2 11#二切分椭圆孔

图3 11#三切分椭圆孔

图4 11#无孔型

原工艺生产Ф22mm、Ф25mm的13#、15#孔型不相同,表现在轧槽开口宽及弧度不一致上。改进后Ф22mm、Ф25mm的13#、15#孔型共用,同时Ф22mm、Ф25mm的13#孔型作为生产Ф28mm、Ф32mm规格的成品前孔,通过对精轧单线规格非对称轴断面的椭圆孔的归并,极大减少了轧辊种类。

2.2 配辊系统的优化

车间生产不仅产品规格多样,同规格产品也存在着等级差异,致使工艺更换频繁。为提高各规格精轧工艺的孔型共用性,车间对精轧配辊做了如下改进:

(1)对单线各规格精轧13#、15#轧机实行孔型统一化。

(2)对单线14#轧机配置2种孔型轧槽。

(3)将成品轧辊同时配备不同等级轧槽。

通过对中、精轧道次孔型系统的优化,提高了轧辊的在线适应性,既节省换辊时间,又减少轧辊的种类和数量。

2.3 导卫系统的优化简化

导卫系统的优化简化工作主要思路为:粗中轧使用组合可调式滑动导卫,以适应不同压下规程对轧件有效夹持的要求;对于精轧导卫,统一导卫总成,统一导卫中心高。

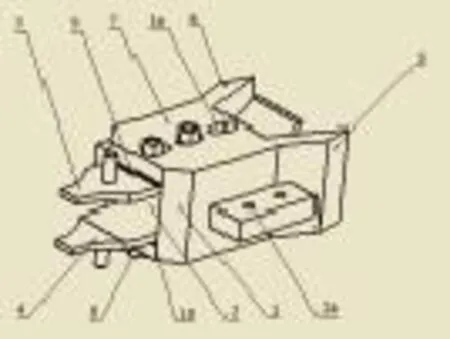

2.3.1 粗中轧导卫系统

为实现无孔型轧制工艺和孔型轧制工艺的共同要求,满足不同压下规程对轧件有效夹持以及立轧机、平轧机对导卫安装的要求,分别设计及应用了适用于平轧机及立式轧机的可调组合式导卫,具体见图5适应平轧机的可调组合式导卫,图6适应立式轧机的可调组合式导卫。

图5 适应平轧机的可调导卫

图6 适应立式轧机的可调导卫

图7 穿水前喇叭口

2.3.2 精轧导卫优化

(1)同种规格产品不同道次导卫件简化。(2)不同规格产品同道次导卫件简化。(3)导卫统一实行精细化调整。

2.4 穿水器的优化

二轧车间穿水器一共四种类型,分别为:生产Ф16mm规格中心距为160mm的二线穿水器;生产Ф14mm规格中心距为132 mm的三线穿水器;生产Ф28mm规格以上的大口径单线穿水器;生产Ф25mm规格以下的小口径单线穿水器。

结语:

通过不断的实践与研究,自孔型及配辊实施优化以来,轧辊吨钢消耗明显减少,与之前相比,吨钢消耗降低1.2元,简化导卫类型和尺寸可节约滚动导卫总成38套/年,滑动导卫106套/年。单线生产时,部分精轧轧机的拆除,降低了设备的损耗,减少大量的电耗与水耗。同时对生产的高效、稳定运行,提供了良好基础。

[1]赵强.基于在线振动监测系统的棒材故障诊断及维修[J].设备管理与维修,2016(11).

展宝磊(1984-),男,2008年7月毕业于青岛理工大学材料成型及控制工程专业。工程师,从事棒材线的工艺设计、产品开发工作。