涪陵页岩气田“井工厂”技术经济性评价

2017-01-19臧艳彬张金成赵明琨

臧艳彬, 张金成, 赵明琨, 宋 争, 罗 锐

(1.中国石化石油工程技术研究院,北京 100101;2.页岩油气富集机理与有效开发国家重点实验室,北京 100101;3.中石化重庆涪陵页岩气勘探开发有限公司,重庆涪陵 408014;4.中石化西南石油工程公司地质录井分公司,四川成都 621000)

◀钻井完井▶

涪陵页岩气田“井工厂”技术经济性评价

臧艳彬1,2, 张金成1,2, 赵明琨3, 宋 争3, 罗 锐4

(1.中国石化石油工程技术研究院,北京 100101;2.页岩油气富集机理与有效开发国家重点实验室,北京 100101;3.中石化重庆涪陵页岩气勘探开发有限公司,重庆涪陵 408014;4.中石化西南石油工程公司地质录井分公司,四川成都 621000)

“井工厂”平台的布井数量和作业模式会直接影响“井工厂”技术的经济性,而目前缺少“井工厂”技术经济性评价模型。为此,在分析“井工厂”作业对钻前、钻井以及压裂等工程成本影响的基础上,以工程总成本降低最大为目标函数,建立了“井工厂”技术经济性评价模型,并用涪陵页岩气田现场实际数据进行了计算分析。实例证明,计算结果与现场实际数据具有较好的一致性;分析发现,涪陵地区中浅层页岩气井“井工厂”平台最优布井数量为4~8口,在布井超过10口的深层页岩气平台,最佳作业模式为“30型钻机+70型钻机”的流水线双钻机“井工厂”作业模式。研究表明,提出的“井工厂”经济性评价分析方法,及计算得到的“井工厂”平台最优布井数量和作业模式,可为“井工厂”技术的整体部署和设计提供指导。

页岩气;井工厂;布井数量;作业模式;经济性;涪陵页岩气田

近两年,“井工厂”技术在中国石化涪陵页岩气田推广应用100余口井,全面支撑了该页岩气田一期50×108m3产能建设,并成为涪陵国家级页岩气示范区的特色示范技术之一[1-2]。该技术显著缩短了钻井与压裂施工周期,节约了工程费用,减少了井场建设征地面积,取得了显著的经济效益和社会效益[3-4]。目前,国内外对“井工厂”技术研究的重点主要集中于“井工厂”优化设计、钻井与压裂装备配套以及流水线作业流程优化等方面[5-6],而对于“井工厂”技术经济性的研究刚刚起步:V.Ogoke等人[7-8]从经济学的角度研究了“井工厂”平台数量与工程总成本以及油田净现值的关系,司光等人[9]从工程造价的角度给出了“井工厂”作业模式下的钻井、压裂计价方法。但国内外尚未建立“井工厂”布井数量和施工模式对其经济性影响的定量评价方法,导致“井工厂”平台在布井数量和施工模式选择时缺乏理论指导,存在一定的盲目性。为此,笔者在分析“井工厂”作业对钻前、钻井以及压裂工程成本影响的基础上,建立了“井工厂”技术经济性评价模型,探索出一种以最大程度降低工程总成本为目标的“井工厂”平台布井数量优化方法,并用涪陵页岩气田实钻数据进行了算例分析,验证了方法的合理性,以期为“井工厂”合理确定布井数量和优选施工模式提供依据和参考。

1 “井工厂”技术经济性分析

1.1 “井工厂”技术对钻前费用的影响

“井工厂”平台采用集中布井,每个平台一般部署2~32口井,从而大大减少了平均单井的占地面积,并且每个平台只需要修建一条进厂公路,平均单井的钻前修路费用也随之降低。根据中国石化钻前工程定额,丛式井井场每增加一口井其钻前费用按增加10%测算。因此,“井工厂”钻井平台的单井平均钻前费用计算公式可表示为:

(1)

式中:QZQ为“井工厂”单井平均钻前费用,万元;qZQ为单井井场钻前费用,万元;N为“井工厂”平台布井数。

1.2 “井工厂”技术对钻井成本的影响

“井工厂”技术通过整体移动钻机和工序的并行作业大幅缩短建井周期,减少钻机日费,但由于采用了集中布井方式,“井工厂”技术将引起套管和定向费用的增加,同时由于增加了快速移动导轨和快速连接管汇等设备,也将增加额外的钻井配套设备费用。

1.2.1 对钻机日费的影响

“井工厂”技术的精髓是采用标准化的施工,通过工序的优化实现工序并行作业,从而达到缩短建井周期的目标。目前国内外根据“井工厂”施工工序的差异将其分为3种模式:整拖式“井工厂”作业模式、批量化单钻机“井工厂”作业模式和流水线双钻机“井工厂”作业模式。这3种“井工厂”作业模式的特点及建井周期缩短情况为:

1) 整拖式“井工厂”作业模式。该模式为钻机钻完一口井全部开次后,整体拖运至下一口井进行钻井作业,从而节省搬迁和安装时间的一种“井工厂”作业模式。

2) 批量化单钻机“井工厂”作业模式。采用一部钻机按照依次一开、依次二开、依次三开、依次完井的顺序完成全部井的钻井、固井和完井作业的作业模式。在该模式下,固井后不候凝,钻机直接移动到下一口井,钻井、固井、测井设备无停待,钻机移动不需要进行甩钻具和组合钻具作业,从而缩短了中完时间。

3) 流水线双钻机“井工厂”作业模式。首先应用小钻机钻进一开井段,在完成一定井数一开井段后,应用大钻机开始进行第一口井二开、三开等后续钻井作业,即采用大小钻机配合的流水线作业,小钻机钻进浅部地层,大钻机钻进深部地层,缩短了大钻机的作业时间,从而减少了钻机日费。

以涪陵页岩气田水平井为例,根据工区搬迁、各开次钻进、中完测井、下套管、固井、候凝等作业的平均时间[10],计算得到了上述3种“井工厂”作业模式下建井周期缩短的情况,如图1所示。

图1 3种“井工厂”作业模式缩短建井周期预测Fig.1 Expected reduction in drilling times by using three “multi-well pad drilling” modes

由图1可知,与单井钻井相比,整拖式“井工厂”作业模式下,平均单井建井周期缩短5~8 d;批量化单钻机“井工厂”作业模式与流水线双钻机“井工厂”作业模式下,平均单井建井周期缩短23~28 d。

1.2.2 对套管费用的影响

在开发页岩气时,为保证单井控制储量,各井水平段之间要有一定间距(国外井间距一般为300~500 m,涪陵页岩气田井间距为600 m),且为满足大型压裂要求,水平段钻井方位要垂直或近似垂直于最大水平主应力方向[10],而“井工厂”又要求地面井口集中布置,因此页岩气“井工厂”需要采用大偏移距三维井眼轨道设计,如图2所示。

图2 “井工厂”三维井眼轨道示意Fig.2 3D wellbore trajectory of wells drilled through “multi-well pad”

从图2可以看出,随着平台布井数量增加,横向偏移距变大,单井的套管用量和费用也随之增加。

1.2.3 对定向费用的影响

随着“井工厂”平台布井数量的增加,横向偏移距变大(见图2),定向井段长度和费用也随之增加,且平台布井数量越多,平均单井增加的定向井段长度和费用越多。

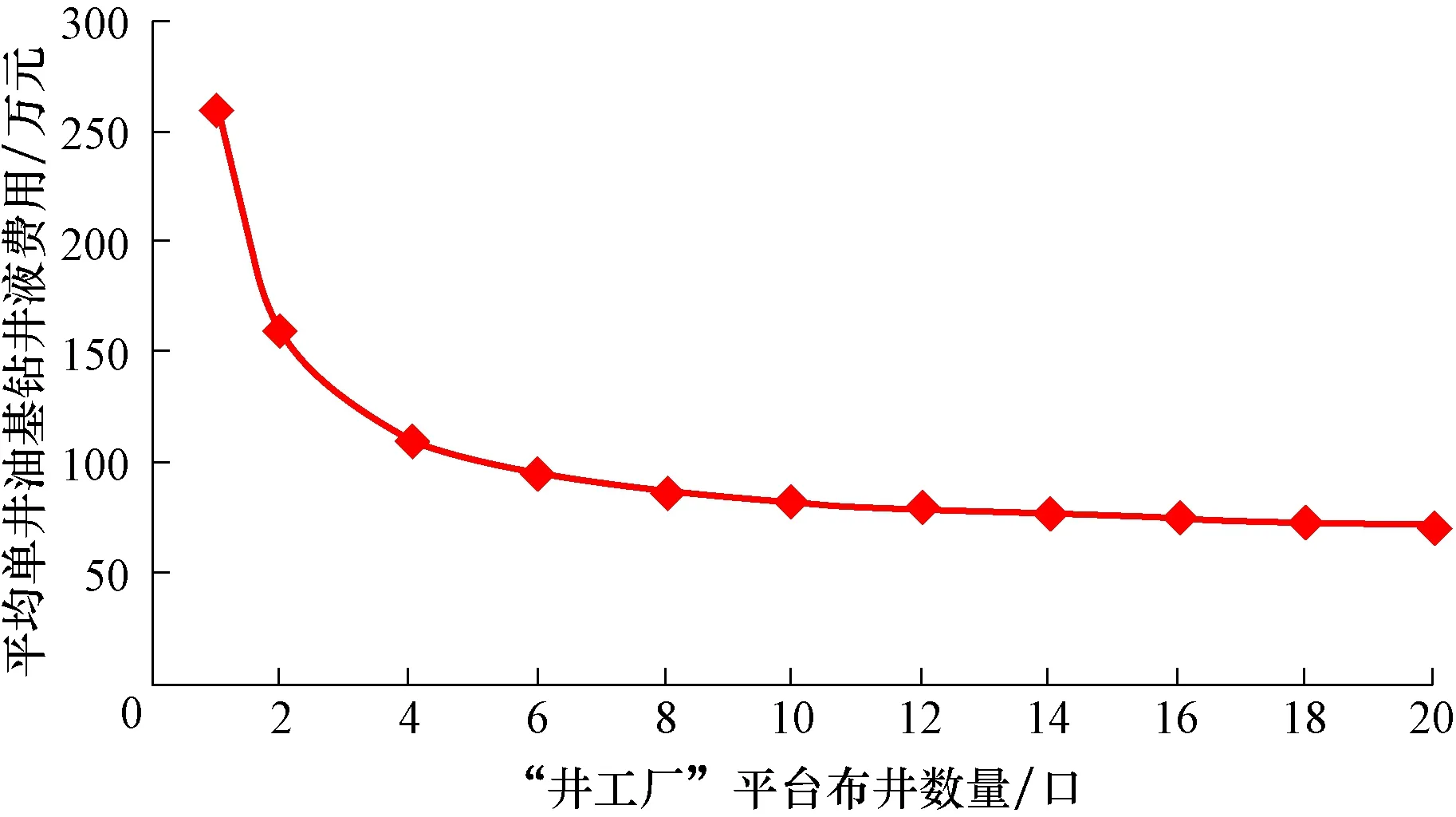

1.2.4 对钻井液费用的影响

在“井工厂”作业模式下,同一开次的钻井液体系相同,全部循环利用,从而减少钻井液倒换造成的浪费,进而降低钻井液成本。以涪陵地区三开油基钻井液用量为例[11],采用“井工厂”作业模式后,平均单井油基钻井液费用随着平台布井数量的变化曲线如图3所示。

从图3可以看出:在平台布井少于6口时,随着平台布井数量的增加,平均单井钻井液费用显著降低;平台布井超过8口之后,平均单井油基钻井液费用趋于稳定,大约80万元/井。

图3 “井工厂”平台布井数量与平均单井油基钻井液费用的关系Fig.3 The relationship between the quantity of wells deployed on a “multi-well pad” and the volume of oil-based mud for each single well on average

1.2.5 对钻机移动装置及配套设备费用的影响

“井工厂”作业模式建立在钻机快速移动的基础之上,目前钻机要实现其快速移动需要配置滑轨、电缆转接房,并且需要添置放喷管线、延长高架槽等设备,从而增加了一定费用。上述费用为一次性投入费用,随着“井工厂”平台布井数量的增加,分摊到每口井上的费用会逐渐减少。

1.3 “井工厂”技术对压裂成本的影响

“井工厂”压裂技术主要是通过优化压裂生产组织模式,在一个固定场所,连续不断地向地层泵注压裂液和支撑剂,以加快施工速度、缩短投产周期、降低开采成本。一方面,大幅提高压裂设备的利用率,缩短设备动迁和管线安拆时间,减少压裂罐运输、清洗,降低工人劳动强度;另一方面,方便回收和集中处理压裂残液,减少污水排放,重复利用水资源。

1.3.1 对压裂车组费用的影响

国内页岩气水平井单井分级压裂施工一般需要3~5 d,其中辅助作业时间占60%左右,平均每天可压裂2~3段。“井工厂”压裂技术为页岩气有效开发提供了高效运行模式,采用交叉或同步压裂方式不仅节省了机械设备搬迁时间,同时大幅缩短了设备摆放、连接管线、压裂液罐清洗等辅助作业时间,施工效率可提高1倍以上[2]。

1.3.2 对取水和废水处理费用的影响

页岩气水平井压裂用的压裂液主要是滑溜水,用水量极大。据美国国家环境保护局统计,2010年单口页岩气井平均用水量为(0.76~2.39)×104t,其中20%~85%的水在压裂后滞留地下。中国页岩气多分布在四川、贵州、新疆、松辽等地区的丘陵和山区地带,水资源匮乏,交通运输不便,剩余水资源和压裂后返排污水回收处理费用高[12]。“井工厂”压裂可以重复利用水资源,大幅减少了污水排放,既保护了环境,也节约了污水处理费。

2 “井工厂”技术经济性评价模型

研究与应用“井工厂”技术的最终目标是降低工程费用,缩短工程周期,“井工厂”优化设计就是如何在地表和地下井距已知的条件下通过优化“井工厂”平台的布井数量、“井工厂”钻机选型、“井工厂”施工流程等参数,使页岩气开发工程成本达到最低。因此,建立“井工厂”技术经济评价模型的目的和经济评价模型的内容主要是:计算评价不同井距(300,600和900 m)、不同“井工厂”作业模式、不同平台布井数量(2,4,6,…,20)的平均单井费用增减量,优选出最优平台布井数量和最优“井工厂”作业模式。

为满足“井工厂”技术经济性评价的需要,建立了页岩气“井工厂”工程成本增减模型:

(2)

式中:Q为“井工厂”模式下工程费用增减量,万元;ΔQZQ为钻前费用增减量,万元;ΔQDR为钻井费用增减量,万元;ΔQFR为压裂费用增减量,万元;ΔQRQ为设备升级改造费用增加量,万元;ΔQZD为征地费用增减量,万元;ΔQL为井场道路修建费用增减量,万元;ΔQG为压裂供水管线建设费用增减量,万元;ΔQR为钻井日费增减量,万元;ΔQM钻井液费用增减量,万元;ΔQC为套管费用增减量,万元;ΔQD为定向费用增减量,万元;ΔQS为压裂施工费用增减量,万元;ΔQDF为压裂动复员费用增减量,万元;ΔQZS为钻塞动复员费用增减量,万元。

式(2)中各分项的计算公式如下。

1) 钻前费用增减量计算公式为:

(3)

2) 钻井日费增减量与建井周期缩短量密切相关,其计算公式为:

(4)

式中:CiR为第i开次所用钻机日费,万元/d;ΔTi为第i开次建井周期的缩短量,d;i为开钻次序,一开、二开等;K为单井总开次。

3) 考虑钻井液循环利用后,“井工厂”平均单井钻井液费用增减量的计算公式为:

(5)

式中:CiDM为第i开次的钻井液费用单价,万元/m3;Δqi为第i开次重复利用的钻井液量,m3。

4) 套管费用增加量计算公式为:

(6)

式中:CiC为第i开次套管的价格,万元/t;ΔLi为第i开次增加的套管长度,m;qi第i开次套管的线重,t/m。

5) 定向费用增加量与增加的定向作业时间成正比,其计算公式为:

(7)

式中:CiD为第i开次的定向施工日费,万元/d;ΔTi为第i开次增加的定向施工时间,d。

6) “井工厂”设备改造与升级费用,其计算公式为:

(8)

式中:QRQ为“井工厂”设备升级与改造总费用,万元/d。

7) “井工厂”压裂施工费用增减量计算公式为:

(9)

式中:CiFR为第i口井的压裂施工费用,万元/d;ΔTi为第i口井节约的压裂施工时间,d;i为“井工厂”平台井次序。

8) “井工厂”压裂和钻塞动复员费用增减量的计算公式分别为:

(10)

(11)

式中:QDF为单井的压裂动复员费用,万元;QZF为单井的钻塞动复员费用,万元。

3 实例分析

为验证所建“井工厂”技术经济性评价模型的合理性,笔者用涪陵页岩气田矿场数据进行了计算与分析。算例所用的基础数据包括:地下井距600 m,水平段长度1 500 m;井身结构、井眼轨道、钻井液体系、钻井工艺参数以及压裂分段数量、液量、砂量、施工参数等工艺参数的选择均参考该工区成熟标准的技术方案[11-12]。

3.1 基准井选择

以2013年完钻的焦页X井(未应用“井工厂”技术)作为经济性分析的基准井。该井钻井和压裂均采用工区标准设计和工艺,该井钻井周期75 d,分18段压裂单井工程费用78 000万元,其中钻前及征地费用500万元,钻机日费1 000万元(按照工期85 d测算)、钻井液费用400万元、定向井服务费120万元,套管费用400万元,钻机移动设备改造费用350万元,压裂施工费用1 000万元(包括压裂车辆费、配液费等)、压裂试气动复员费用100万元。

3.2 “井工厂”作业模式经济性评价

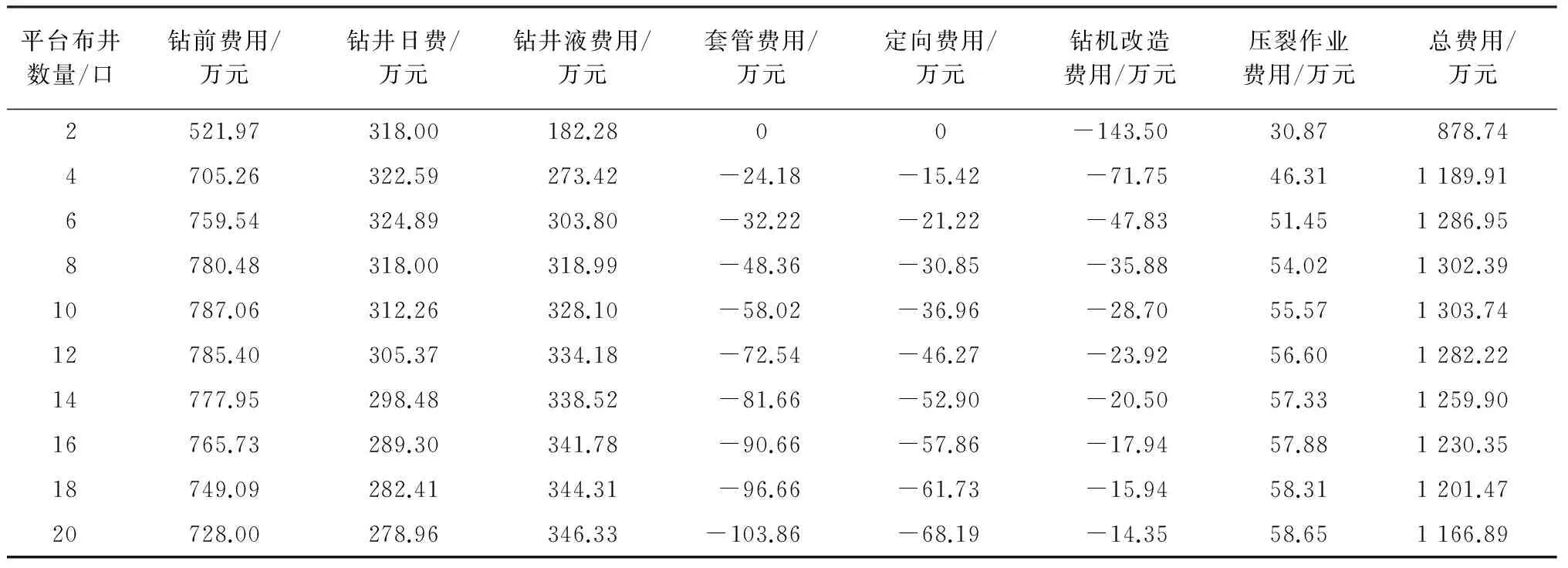

根据涪陵工区钻井日费、定向日费、套管费用等定额和涪陵页岩气田“井工厂”作业施工流程[2-3],利用式(2)对“井工厂”模式下的工程费用增减情况进行了计算,结果见表1。

表1 “井工厂”作业模式下工程成本计算结果

Table 1 Calculated engineering operations costs in “multi-well pad” mode

平台布井数量/口钻前费用/万元钻井日费/万元钻井液费用/万元套管费用/万元定向费用/万元钻机改造费用/万元压裂作业费用/万元总费用/万元2521.97318.00182.2800-143.5030.87878.744705.26322.59273.42-24.18-15.42-71.7546.311189.916759.54324.89303.80-32.22-21.22-47.8351.451286.958780.48318.00318.99-48.36-30.85-35.8854.021302.3910787.06312.26328.10-58.02-36.96-28.7055.571303.7412785.40305.37334.18-72.54-46.27-23.9256.601282.2214777.95298.48338.52-81.66-52.90-20.5057.331259.9016765.73289.30341.78-90.66-57.86-17.9457.881230.3518749.09282.41344.31-96.66-61.73-15.9458.311201.4720728.00278.96346.33-103.86-68.19-14.3558.651166.89

注:正数表示增,负数表示减。

计算结果表明,4井式“井工厂”平台平均单井钻井和压裂工程成本为6 500万元,而基准井的工程总成本为7 800万元,同比降低1 300万元,模型计算值为1 189.89万,相对误差8.47%。计算结果与现场实际数据基本相符,说明笔者所建立的评价模型是合理的、可靠的。

由表1可知:“井工厂”作业模式下,当平台布井少于4口时,工程总费用降低值随着平台布井数量的增加而大幅增加;当平台布井超过6口后,工程总费降低值的增加幅度减缓;当平台布井超过8口后,随着平台布井数量增加,工程总费用的降低值反而减少。因此,在目前井网条件和工艺参数下,涪陵页岩气田“井工厂”作业模式的最优平台布井数量为4~8口。

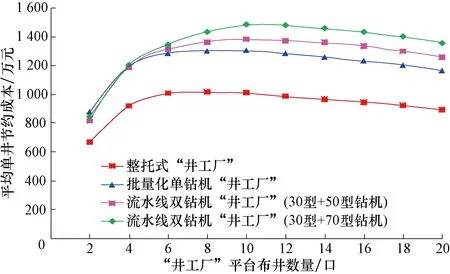

3.3 不同“井工厂”作业模式的经济性评价

涪陵页岩气田流水线双钻机“井工厂”作业模式有2种:1)30型小钻机+50型大钻机“井工厂”作业模式;2)30型小钻机+70型大钻机“井工厂”作业模式。采用式(2)对4种“井工厂”作业模式下工程总费用的节约情况进行了计算,结果见图4。

图4 不同作业模式下工程成本计算结果Fig.4 Calculated engineering costs for different work modes

由图4可知,当平台布井少于6口时,批量化单钻机“井工厂”作业模式和流水线双钻机“井工厂”作业模式节约的工程费用相近,较整拖式“井工厂”作业模式节约工程费用的效果更为显著。当平台布井超过10口后,采用“30型钻机+70型钻机”的流水线双钻机“井工厂”作业模式在节约工程费用方面优势突出。因此,建议在涪陵页岩气田二期深层页岩气井中探索和试验“30型钻机+70型钻机”的流水线双钻机“井工厂”作业模式。

4 结论及建议

1) 以平均单井工程成本降低计算为目标,建立了页岩气“井工厂”技术经济性评价模型,并用涪陵页岩气田矿场数据进行了计算分析和验证,结果与现场数据相符,验证了模型的合理性和可靠性。

2) 计算结果表明,“井工厂”作业模式显著减少了钻前工程、钻井液、压裂施工等的费用及钻机日费,但增加了套管、定向施工以及钻机与压裂设备改造等费用。通过该方法,计算得到的涪陵页岩气田“井工厂”平台最优布井数量为4~8口,最优作业模式为“30型钻机+70型钻机”的流水线双钻机“井工厂”作业模式。

3) 建立的经济评价模型没有考虑投产周期不同而引起的经济效益变化,现场实际应用时可根据生产运行、投产周期等要求,综合确定“井工厂”最优平台布井数量。

References

[1] 张金成,孙连忠,王甲昌,等.“井工厂”技术在我国非常规油气开发中的应用[J].石油钻探技术,2014,42(1):20-25. ZHANG Jincheng,SUN Lianzhong,WANG Jiachang,et al.Application of multi-well pad in unconventional oil and gas development in China[J].Petroleum Drilling Techniques,2014,42(1):20-25.

[2] 张金成,艾军,臧艳彬,等.涪陵页岩气田“井工厂”技术[J].石油钻探技术,2016,44(3):9-15. ZHANG Jincheng,AI Jun,ZANG Yanbin,et al.Multi-well pad technology in the Fuling Shale Gas Field[J].Petroleum Drilling Techniques,2016,44(3):9-15.

[3] 周贤海,臧艳彬.涪陵地区页岩气山地“井工厂”钻井技术[J].石油钻探技术,2015,43(3):45-49. ZHOU Xianhai,ZANG Yanbin.Application of“well factory”drilling technology in the Fuling Shale Gas Field[J].Petroleum Drilling Techniques,2015,43(3):45-49.

[4] 艾军,张金成,臧艳彬,等.涪陵页岩气田钻井关键技术[J].石油钻探技术,2014,42(5):9-15. AI Jun,ZHANG Jincheng,ZANG Yanbin,et al.The key drilling technologies in Fuling Shale Gas Field[J].Petroleum Drilling Techniques,2014,42(5):9-15.

[5] 刘乃震.苏53区块“井工厂”技术[J].石油钻探技术,2014,42(5):21-25. LIU Naizhen.Application of factory drilling technology in Block Su 53[J].Petroleum Drilling Techniques,2014,42(5):21-25.

[6] 陈平,刘阳,马天寿.页岩气“井工厂”钻井技术现状及展望[J].石油钻探技术,2014,42(3):1-7. CHEN Ping,LIU Yang,MA Tianshou.Status and prospect of multi-well pad drilling technology in shale gas[J].Petroleum Drilling Techniques,2014,42(3):1-7.

[7] OGOKE V,SCHAUERTE L,BOUCHARE G,et al.Simultaneous operations in multi-well pad:a cost effective way of drilling multi wells pad and deliver 8 fracs a day[R].SPE 170744,2014.

[8] KARSAKOV V A.Decision for optimum number of well pads during phase of field development design[R].SPE 171299,2014.

[9] 司光,林好宾,丁丹红,等.页岩气水平井工厂化作业造价确定与控制对策[J].天然气工业,2013,33(12):163-167. SI Guang,LIN Haobin,DING Danhong,et al.Cost determination and control of factory-like operations of shale gas horizontal wells[J].Natural Gas Industry,2013,33(12):163-167.

[10] 王显光,李雄,林永学.页岩水平井用高性能油基钻井液研究与应用[J].石油钻探技术,2013,41(2):17-22. WANG Xianguang,LI Xiong,LIN Yongxue.Research and application of high performance oil base drilling fluid for shale horizontal wells[J].Petroleum Drilling Techniques,2013,41(2):17-22.

[11] 周贤海.涪陵焦石坝区块页岩气水平井钻井完井技术[J].石油钻探技术,2013,41(5):26-30. ZHOU Xianhai.Drilling & completion techniques used in shale gas horizontal wells in Jiaoshiba Block of Fuling Area[J].Petroleum Drilling Techniques,2013,41(5):26-30.

[12] 周德华,焦方正,贾长贵,等.JY1HF页岩气水平井大型分段压裂技术[J].石油钻探技术,2014,42(1):75-80. ZHOU Dehua,JIAO Fangzheng,JIA Changgui,et al.Large-scale multi-stage hydraulic fracturing technology for shale gas horizontal Well JY1HF[J].Petroleum Drilling Techniques,2014,42(1):75-80.

[编辑 令文学]

Economic Performance Assessments of Multi-Well Pad Drilling Technology in the Fuling Shale Gas Field

ZANG Yanbin1,2, ZHANG Jincheng1,2, ZHAO Mingkun3, SONG Zheng3, LUO Rui4

(1.SinopecResearchInstituteofPetroleumEngineering,Beijing, 100101,China; 2.StateKeyLaboratoryofShaleOilandGasEnrichmentMechanismsandEffectiveDevelopment,Beijing, 100101,China; 3.SinopecChongqingFulingShaleGasExplorationandDevelopmentCo.Ltd.,Chongqing, 408014,China; 4.SinopecSouthwestPetroleumEngineeringGeologicalLoggingCompany,Chengdu,Sichuan, 621000,China)

The number of wells deployed on a specific work mode of one multi-well pad may directly determine economic performance of multi-well pad drilling technology. Currently, there is no model available for assessment of the economic performance of the technology. In this paper, the impact of the “multi-well pad drilling” operations on engineering costs related to pre-drill, drilling, fracturing and other operations were analyzed. In addition, models to assess economic performances of the drilling technology were established with the reduction in overall cost of project as the objective function. Calculations and analyses were also performed by using field data of the shale gas field in the Fuling Area. Research results showed the calculation results coincided well with field data. It was determined that the optimal quantity of wells deployed on each “multi-well pad drilling” platform in Fuling Area was 4-8 wells. For platforms deployed for development of shale gas in deep formations with over 10 wells, the stream-lined “multi-well pad drilling” platform with two rigs of “Model 30+Model 70” should be considered as the optimal work mode. Research results showed the newly proposed techniques for assessing and analyzing economic performances of the “multi-well pad drilling”, together with resulting optimal number of wells deployed on such platform and corresponding work modes might provide the necessary guidelines for the overall deployment and design of multi-well pad drilling technology.

shale gas; multi-well pad; quantity of wells deployed; work mode; economic performance; Fuling Shale Gas Field

2016-02-15;改回日期:2016-08-26。

臧艳彬(1984—),男,山东德州人,2006年毕业于中国石油大学(华东)石油工程专业,2011年获中国石油大学(华东)油气井工程专业博士学位,高级工程师,主要从事页岩气水平井钻井方面的研究工作。E-mail:zangyb.sripe@sinopec.com。

国家科技重大专项“涪陵页岩气钻井技术示范”(编号:2016ZX05060003)资助。

10.11911/syztjs.201606005

TE22

A

1001-0890(2016)06-0030-06