基于预测函数控制算法的管式加热炉温度控制策略

2017-01-19章家岩冯旭刚

徐 强,章家岩,冯旭刚

(安徽工业大学 电气与信息工程学院,安徽 马鞍山 243000)

基于预测函数控制算法的管式加热炉温度控制策略

徐 强,章家岩,冯旭刚

(安徽工业大学 电气与信息工程学院,安徽 马鞍山 243000)

提出采用预测函数控制(PFC)和前馈温度控制相结合的控制方案解决管式加热炉温度控制问题,确定了PFC控制器设计中的基函数、参考轨迹和误差校正补偿问题,利用仿真分析对PFC和前馈温度控制相结合的控制方案进行了分析,并将此方案应用于某炼油厂圆筒型管式加热炉进行现场控制运行。实验结果表明,PFC和前馈温度控制相结合的控制方案能够对温度超调量、调节时间和稳态误差等动态性能指标进行有效的控制,且控制效果优于常规的比例积分微分(PID)控制方案;利用PFC和前馈温度控制相结合的控制方案控制某炼油厂圆筒型管式加热炉,温度波动在260.0~262.3 ℃,控制偏差约为±1℃,PFC和前馈温度控制相结合的控制方案比PID控制方案具有更强的抗干扰能力和系统鲁棒性。

管式加热炉;预测函数控制;模型失配;温度控制

管式加热炉作为一种工业加热设备,在石油化工、钢铁冶金和机械制造等工业生产领域得到了广泛的应用[1-2],但作为一种重要的能耗设备,其热效率不高[3-4]。目前,我国工业生产中使用的很多加热炉的热效率均低于发达国家的先进水平,因此,进行燃烧过程优化控制,提高热效率对于企业实现节能降耗、减少环境污染具有重要意义。

加热炉温度控制的效果对于其热效率具有重要影响[5]。目前,工业生产中普遍采用的比例积分微分(PID)控制方法由于调节器增益参数固定不变,很难达到满意的动态控制效果[6]。雎刚等[7]采用变结构的预测控制算法,求解预测控制量,并应用于火电机组的过热汽温控制,具有较好的控制品质。王文兰等[8]构建了实时辨识模型,修正了预测函数控制器参数,进一步改善了锅炉燃烧系统的控制性能,通过仿真可知该模型对于多输入、出系统具有良好的控制效果。但加热炉由于工况复杂、环境恶劣,会造成系统参数的不确定性,被控过程很难以一个或一族模型来描述[9-10],使常规模型预测方法(动态矩阵控制和广义预测控制)的控制效果因较大的模型失配而恶化[11-12]。

本工作采用预测函数控制(PFC)和前馈温度控制相结合的控制方案解决管式加热炉温度控制问题,确定了PFC控制器设计中的基函数、参考轨迹和误差校正补偿问题,利用仿真分析对PFC和前馈温度控制相结合的控制方案进行了分析,并将此方案应用于某炼油厂圆筒型管式加热炉进行现场控制运行。

1 实验部分

1.1 管式加热炉工艺原理

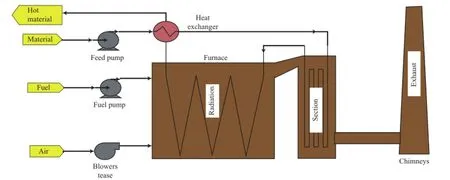

管式加热炉是将炉内加热管中流动的被加热流体物料(气体或液体)加热到一定温度,以满足生产工艺的需要[13]。一般由辐射室、对流室、燃烧系统、预热器和排烟系统5个部分构成,常规管式加热炉的工艺流程见图1。物料首先经上料泵进入换热器管程内进行预热处理,然后进入加热炉的对流段,并从末端流出进入加热炉的辐射段,接受燃料燃烧产生的炙热火焰和高温烟气的辐射热量;最后炉膛燃烧产生的炙热烟气自下而上将辐射热量传递给炉管物料,当烟气到达辐射室顶端后,又自上而下通过对流段炉管,与被加热物料进行热交换。燃烧过程所需燃料和空气则分别由燃料泵和变频鼓风机导入加热炉中,在炉膛燃烧器内进行混合燃烧,产生的大量热量使辐射室炉管内流动的被加热物料快速升温。

图1 常规管式加热炉的工艺流程Fig.1 Process fow of a conventional tubular furnace.

1.2 管式加热炉控制要求

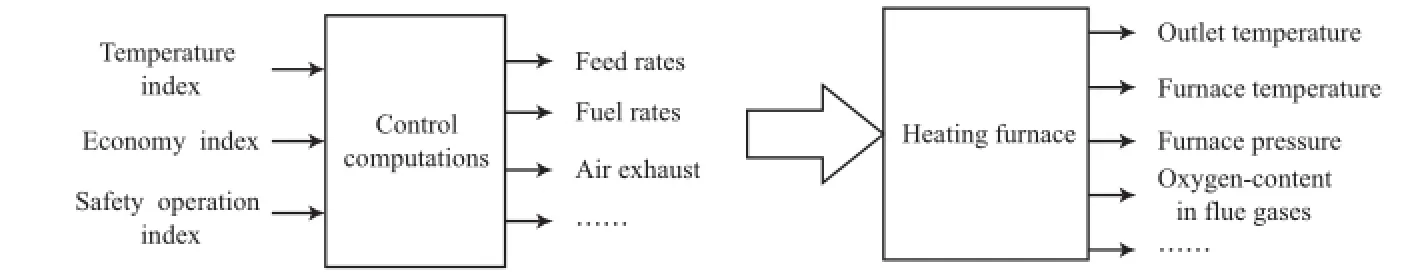

管式加热炉是一典型的复杂控制对象,各参数之间存在较强的耦合关系,在满足安全生产的条件下,不仅要控制加热炉出口物料温度和炉膛压力在规定的范围内,还要优化燃烧过程,提高燃烧效率,实现经济燃烧。加热炉生产过程中涉及的参数变量见图2。

由图2可知,加热炉在运行过程中涉及的被控参数包括被加热物料温度、炉膛压力、炉膛温度、烟气氧含量等。而施加的操纵量分别为加热物料流量、燃料量、引风量等。被加热物料出口温度是加热炉操作中的一个重要被控参数,需稳定在生产工艺所要求的范围内,即温度波动在设定值的±1 ℃范围变化。

图2 加热炉运行所涉及的主要参量Fig.2 Relative parameters with the operation of the heating furnace.

1.3 管式加热炉温度控制方案

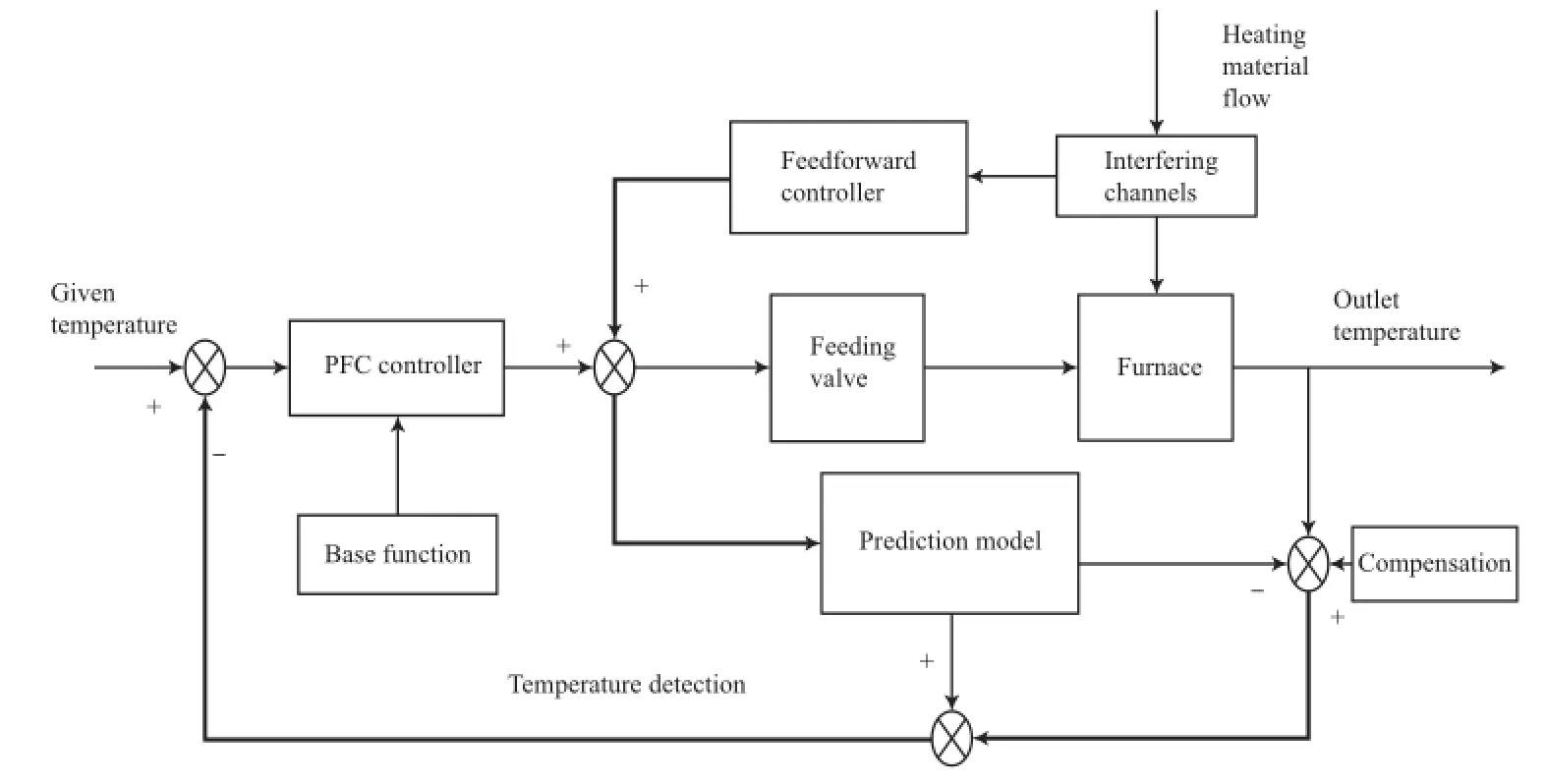

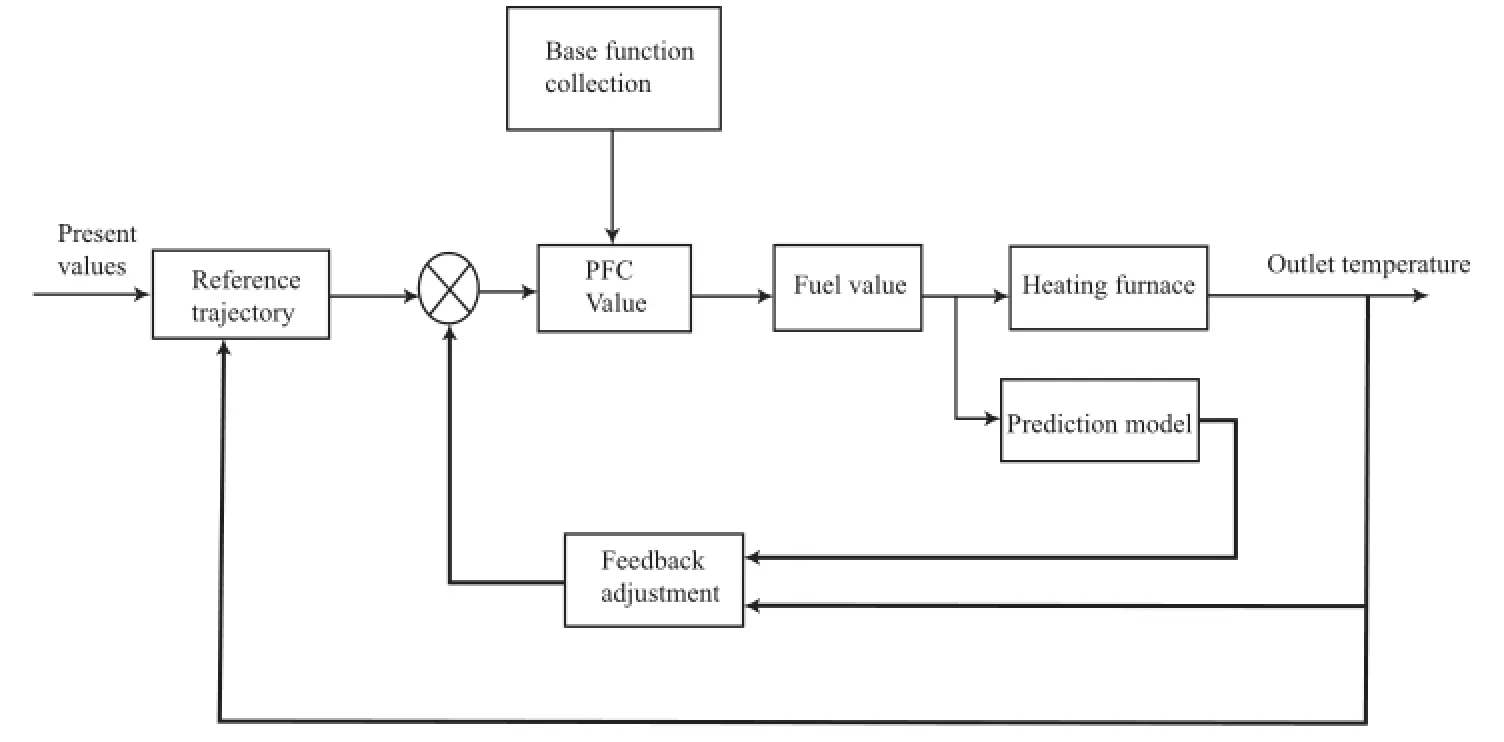

PFC算法继承了一般预测控制算法的三大基本特征[14-15]:预测模型,滚动优化和反馈校正。引入基函数,将控制输入用基函数表示,系统输出是基函数作用于对象响应后的加权组合,再经在线优化得出线性加权系数,求出未来的控制输入。由于基函数及其输出响应均可事先离线计算[16],因此,在线参数计算量显著减少,提高了控制的实时性和快速性。PFC的管式加热炉温度控制方案见图3。

其中,被加热物料出口温度为被控变量,燃料阀门开度为操纵变量。

图3 加热炉PFC温度控制方案Fig.3 The predictive functional(PFC) temperature control scheme for the heating furnace.

由于加热炉控制对象具有较大的滞后性,当被加热物料流量变化时,反馈控制不能及时影响系统的输出,可能会引起被控温度的较大波动,直接影响控制品质。因此,在控制系统中加入了前馈控制环节(见图4),通过物料流量的扰动变化来对输出温度的影响进行补偿。

图4 加热炉PFC-前馈温度控制方案Fig.4 The PFC feed-forward temperature control scheme for the heating furnace.

1.3.1 预测模型

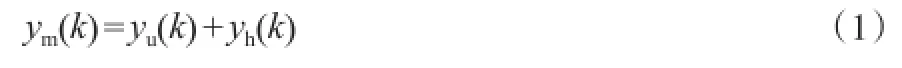

管式加热炉温度控制预测模型输出由模型自由输出和模型函数输出构成。预测模型是模型预测算法的构成及控制基础,主要依据系统的输入状态和对象的过去状态预测系统未来时刻的过程输出值[17]。预测模型输出式见式(1)。

1.3.2 参考轨迹的选择

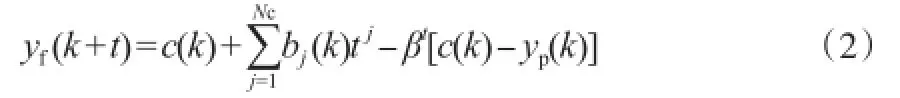

在实际应用中,为使控制过程平稳进行,需根据系统实际输出值和期望输出值,设计一条逐渐趋近于设定值的参考轨迹,使系统输出尽可能平缓地跟踪设定值[18]。渐进稳定系统的参考轨迹常取为一阶指数,见式(2)。

一般情况下,对于一阶系统取:。β的设计影响系统动态性能和鲁棒性,T的取值决定参考轨迹能否更快趋近设定值。

1.3.3 误差补偿校正

由于预测控制过程中,系统输出与设定值之间会产生偏差,为保证更精确的预估过程输入,则通过预估器估计误差,并以前馈的形式引入参考轨迹,对模型输出进行校正。预测估计多项式见式(3)。

1.4 PFC温度控制器设计

由PFC原理可知,在输入频谱有限的情况下,控制输入为一组与设定值轨迹和系统对象有关的特定函数族,因此,可对控制输入进行规范化和结构化处理,即将每一时刻的控制输入视为事先选定的相关基函数fj(j=1,…,N)的线性组合,见式(4)。

参考轨迹的选定和被控对象的性质决定了基函数的选择。对于加热炉温度控制系统,在预测时域内其设定值变化率一般小于或等于某一阙值(γ),因此,可取阶跃函数作为基函数。

实际加热炉是一个时变复杂的非线性控制对象,具有强耦合、大时滞和参数不确定性等特点,很难建立精确的数学模型[19],这给PFC控制器的输出求解带来了很大的困难。因此,采用一阶惯性延时环节作为加热炉温度控制对象的模型,其被控温度与供热流量之间的动态特性函数见式(5)。

当Td=0,对优化函数式(1)拟合时间(hp),得到一阶纯滞后对象的控制作用。零阶保持器模型离散差分方程式见式(6)。

其中,αmhp=e-T/Tm。

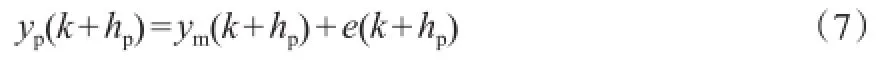

经算法优化,预测函数预测输出即为式(7)。

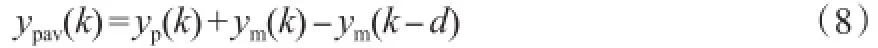

当Td≠0时,需修正控制器的预测输出值。设d=Td/T,参照Smith预估的控制算法思路,修改式见式(8)。

误差补偿修正式见式(9)。

加热炉出口温度PFC控制器的k时刻控制输出式见式(10)。

u(k)的值可使过程的输出和控制的参考值在第(k+hp)时刻之间的差值最小。根据基函数的过程响应,对目标函数进行优化计算可得到各个基函数的权系数,从而求得相应的控制量。

2 结果与讨论

2.1 仿真分析结果

通过MATLAB对PFC算法进行仿真研究,参数设置为:Km=1,Tm=300 s,Td=120 s,在PID控制系统中,控制器比例Kp=0.15,积分时间Tt=28 s,微分时间Td=0;采样周期为1 s,预测时域L=8 s。

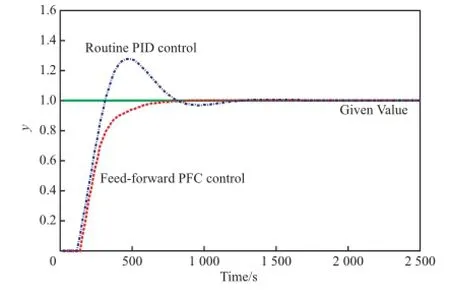

PFC和PID仿真效果见图5。从图5可看出,PFC-前馈控制方案具有稳态误差小、调节速率快、能够快速跟踪设定值的优点,其控制品质优于PID控制方案。

图5 PFC和PID仿真效果Fig.5 Simulation results of PFC and proportional integral diferential(PID).

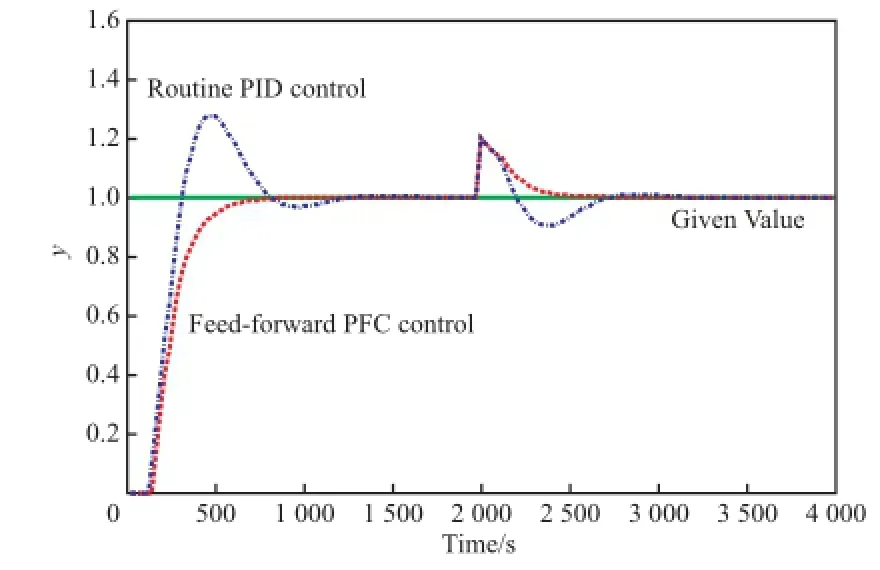

当被控温度接近稳态值时(t=2 000 s),加入幅值为20%阶跃干扰,加干扰时PFC和PID仿真曲线见图6。由图6可知,加入扰动会使PID控制产生较大的超调,且在t=3 000 s时才能达到稳态值,而PFC方法在t=2 800 s时即能达稳态值。因此,PFC方法具有较强的干扰抑制能力。

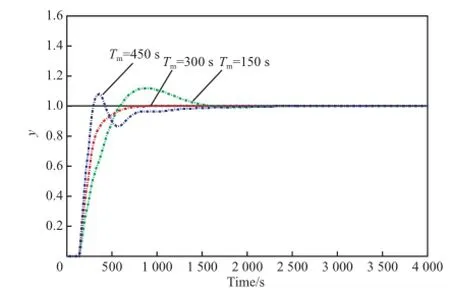

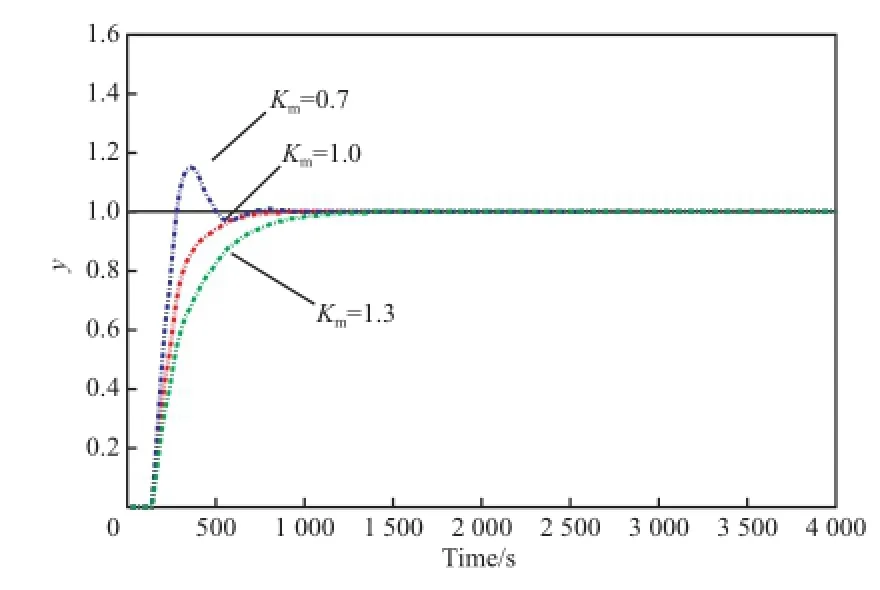

Tm失配时(Tm由150 s增大到450 s),时间常数失配仿真曲线见图7。由图7 可知,当Tm增大时,上升时间缩短,响应速度加快,系统波动变大;当Tm减小时,上升速度减缓,响应时间延长。但均能在较短时间内趋于平稳。Km失配时(Km由0.7增大到1.3),预测增益失配仿真曲线见图8。由图8可知,当Km逐渐增大时,系统跟踪函数设定值的实际输出响应速度将减缓;当Km逐渐减小时,系统响应速度加快,但超调量增大。模型不匹配时,调节时间变化不大,在较短时间内趋于平稳。因此,PFC-前馈控制方案能够有效处理模型失配导致控制品质下降的问题。

图6 加干扰时PFC和PID仿真曲线Fig.6 Simulation curves of PFC and PID with disturbance.

图7 时间常数失配仿真曲线Fig.7 The simulation curves of the time constant mismatch.

图8 预测增益失配仿真曲线Fig.8 The simulation curves of the prediction gain mismatch.

2.2 工程应用

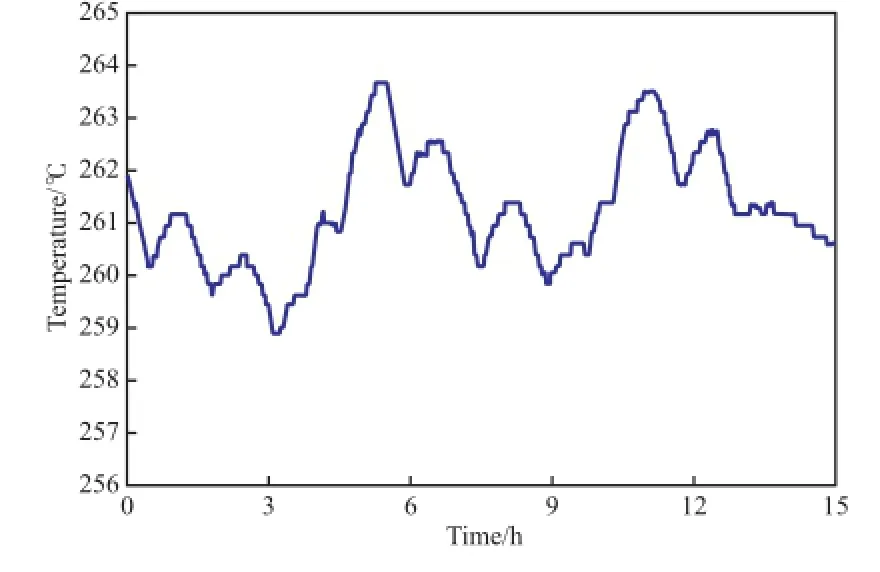

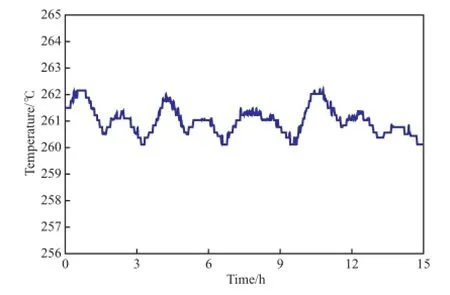

将PFC-前馈控制方案运用到某炼油厂5 000 kW圆筒型管式加热炉温度控制系统,控制架构采用分布式两级计算机控制方案。基础自动化级采用SIEMENS的S7-400系列PLC,过程控制级由工业以太网和工程师操作站组成,采用PCS7/WINCC实现控制算法的编程,通过组态软件实现控制过程的实时监控。控制系统改造前后的温度控制曲线分别见图9和图10。由图9和图10对比分析可知,在加热炉出口物料设定值为261 ℃的条件下,采用PID方法,温度波动在259~263.5 ℃,控制偏差约±2 ℃;采用PFC-前馈控制方案,温度波动在260.0~262.3 ℃,控制偏差约为±1 ℃。因此,PFC-前馈控制方案比普通的PID控制方案具有更强的抗干扰能力和系统鲁棒性。

图9 PID的温度曲线Fig.9 Temperature curve of PID.

图10 PFC-前馈温度曲线Fig.10 Feed-forward temperature curve of PFC.

3 结论

1)PFC和前馈温度控制相结合的控制方案解决了管式加热炉温度控制问题,能够对温度超调量、调节时间和稳态误差等动态性能指标进行有效的控制,且控制效果优于常规的PID控制方案。

2)利用PFC和前馈温度控制相结合的控制方案控制某炼油厂圆筒型管式加热炉,温度波动在260.0~262.3 ℃,控制偏差约为±1 ℃。

3)PFC和前馈温度控制相结合的控制策略比PID控制方案具有更强的抗干扰能力和系统鲁棒性。

符 号 说 明

[1]李宏光,臧灏. 管式加热炉多模型神经网络预测控制[J]. 控制工程,2012,19(4):650 - 653.

[2]Rasul M G,Tanty B S,Mohanty B. Modeling and analysis of blast furnace performance for efcient utilization of energy[J]. Appl Therm Eng,2007,27(1):78 - 88.

[3]陈在平,李兴军,董恩增,等. 基于改进ARMA模型的管式加热炉氧含量辨识与建模[J]. 仪器仪表学报,2011,32(5):1015 - 1020.

[4]Song Zhengchang. Heat transfer enhancement in tubular heater of stirling engine for waste heat recovery from flue gas using steel wool[J]. Appl Therm Eng,2015,87(10):499 - 504.

[5]Zeybek Z. Role of adaptive heuristic criticism in cascade temperature control of an industrial tubular furnace[J]. Appl Therm Eng,2006,26(2):152 - 160.

[6]陈有文,柴天佑. 基于双交叉限幅PID-RBR的加热炉温度控制[J]. 东北大学学报:自然科学版,2010,31(9):1217 -1221.

[7]雎刚,徐治皋. 一种基于变结构的预测控制算法及其应用研究[J]. 中国电机工程学报,2001,21(7): 111 - 114.

[8]王文兰,赵永燕. 锅炉燃烧系统的自适应预测函数控制[J].动力工程学报,2010,30(1):27 - 30.

[9]杨英华,杨劭伟,刘晓志,等. 基于独立分量回归的加热炉钢温预报模型[J]. 系统仿真学报,2008,20(10):2523 -2525.

[10]张伟勇,李映,黄德先,等. 基于稳态模型的加热炉烟风系统控制[J]. 浙江大学学报:工学版,2011,45(12):2093 - 2098.

[11]陈进东,张相胜,潘丰. 基于Wiener模型的非线性预测函数控制[J]. 吉林大学学报:工学版,2011,41(增刊1):264 - 269.

[12]郭敬,赵克定,郭治富. 液压仿真转台的PFC-PID串级控制[J]. 航空学报,2008, 29(5):1395 - 1400.

[13]王浩宇,张云生,张果. 管式加热炉PID算法改进及其在虚拟仪器中的应用[J]. 中国电机工程学报,2009,30(4):51 - 54.

[14]戴文战,王晓. 一种比例因子自调整的模糊预测函数控制[J]. 化工学报,2010,61(8):2132 - 2137.

[15]Bryds M A,Grochowski M,Gminski T,et al. Hierarchical predictive control of integrated wastewater treatment systems[J]. Control Eng Pract,2008,16(6):751 - 767.

[16]李妍,毛志忠,王福利,等. 基于分段Lyapunov函数的Hammerstein-Wiener非线性预测控制[J]. 控制与决策,2011,26(5):650 - 654.

[17]Richalet J. Model predictive heuristic control:Application toindustrial processes[J]. Automatica,2010,15(5):413 -428.

[18]张彬,张奇智,张卫东. SISO积分对象预测函数控制算法的鲁棒稳定性条件[J]. 自动化学报, 2006,32(1):125 -132.

[19]夏泽中,张光明. 预测函数控制及其在伺服系统中的仿真研究[J]. 中国电机工程学报,2005,25(14):130 - 134.

(编辑 平春霞)

通过在熔融金属上裂化甲烷生产氢气

Chem Eng,2016 - 01 - 01

德国先进的可持续发展研究所(IASS)以及Karlsruhe理工学院(KIT)的研究人员开发出一种工艺可将甲烷转化成氢气和炭黑。由诺贝尔经济学奖得主,前IASS科学主任Carlo Rubbia教授发起的一个联合项目已经证明了这一概念的可验证性。

根据Rubbia提出的一种新型反应器设计,甲烷在熔融金属上发生裂解。甲烷被引入充满熔融锡的温度高于750℃的塔底部。当气泡上升时,甲烷被热裂解为H2,炭黑沉积在气泡表面。气泡在顶部分解释放H2,留下炭黑粉末膜,炭黑可回收用于销售。

从2012年到2015年,IASS和KIT已经在KIT的Karlsruhe液态金属实验室中,在由石英和不锈钢制成的1.2 m高的反应器中进行实验。在最近的实验中,反应器连续运行2周,在温度为1 200 ℃下以78%的转化率生产H2。由IASS和亚琛工业大学进行的生命周期评估表明,生产每单位H2在CO2排放量方面,CH4裂解相当于电解水,而比蒸汽甲烷重整“更清洁”50%。

初步的经济学计算表明,该技术可以实现H2生产成本为1.9~3.3欧元/kg(采用德国天然气价格,并且炭黑的市场价值没有考虑在内)。接下来IASS和KIT侧重于优化反应器设计的某些方面(如碳去除工艺),并逐渐将其放大以适应更高的流速。

Genomatica-Braskem生物基丁二烯工艺取得进展

Chem Eng,2016 - 01 - 01

由于对目的生产丁二烯的需求不断增长,更多地使用来自页岩的乙烷为原料用于生产乙烯引人关注,丁二烯历来主要作为传统的石脑油乙烯生产中的副产品而生产。研究领域中有一种采用可再生原料生产丁二烯的生物基路线。

Genomatica公司和Braskem公司的一项联合项目已导致采用基于发酵的工艺由糖持续的直接生产丁二烯。自2015年6月他们一直在以实验室规模生产生物基丁二烯。

所述Genomatica-Braskem方案开发出一种细菌菌株,能够消耗糖并在2 L的发酵罐中合成丁二烯。通过使用计算工具,Genomatica公司鉴定60种生产丁二烯可能的代谢途径并选定在酶的活性和特异性以及利于自由能方面5种最有前途的途径用于实验验证。采用基因工程、酶改性及相关代谢途径定向进化,Genomatica公司能够使酶的性能提高60倍。

两家公司对于项目采取了“工艺为先”的方针,利用Braskem公司丁二烯处理专长的优势,共同优化整个生产工艺以及微生物菌株。Genomatica公司及Braskem公司目前正在扩大该工艺的规模,生产出足够量的丁二烯来测试下游加工单元的运行。

美国研究人员创建纳米反应器用于生产氢生物燃料

Clean Technol Business Rev,2016 - 01 - 07

美国印第安纳大学的研究人员由细菌开发出一种纳米反应器用于生产氢生物燃料。这种P22-Hyd材料或纳米反应器是一种改性的酶,可催化氢的形成,这是在分解水产生氧和氢用于以水为动力的汽车过程中的关键阶段。据说,该生物材料在室温下通过使用一种简单的发酵过程而生成,它比未改变形式的酶效率高150倍。研究人员在制这种酶中使用了氢化酶,由2种来自插入保护衣壳内的常见细菌大肠杆菌的基因而产生,保护衣壳源自称为噬菌体P22的细菌病毒。据说,与目前用于生产燃料电池的其他材料相比,该P22-Hyd材料更便宜且更环保。

印第安纳大学化学教授指出:从本质上讲, 利用病毒自聚集多种基因结构单元的能力并结合了非常脆弱和敏感的酶,这些酶具有卓越的吸收质子和释放氢气的性质。最终的结果是一种似病毒的颗粒,其表现如同能够催化生产氢的高度复杂的材料。此外,P22-Hyd材料不仅打破了水的化学键产生氢,而且还重组氢和氧产生动力。这项研究得到了美国能源部的支持。

基于加工条件预测等规聚丙烯的力学性能

Polym,2016 - 01 - 28

研究人员提出了在非等温静态条件下在加工过程中经历不同热机械历史之后,预测屈服动力学的策略。这种策略涉及3个主要部分(即加工、结构和性能):1)应用冷却条件结合结晶动力学并推测材料的冷却历史;2)从这段历史预测层状厚度分布;3)这些分布用于预测屈服应力。对所有的不同策略部分进行了实验验证。为验证的目的进行原位温度测量、来自XRD的层状厚度分布实验和单轴拉伸变形下的屈服应力测量。通过应用此过程对2种不同的等规聚丙烯牌号的多功能性进行研究。屈服应力预测显示,在2种不同的变形机制下与获得的实验结果吻合良好,且只有少数参数依赖于这里所使用的特定的等规聚丙烯牌号。研究结果表明,平均层状厚度足以预测屈服应力,而层状厚度分布的宽度不必考虑在内。

Temperature control strategy of tubular heating furnace based on predictive functional control algorithm

Xu Qiang,Zhang Jiayan,Feng Xugang

(School of Electrical & Information Engineering,Anhui University of Technology,Maanshan Anhui 243000,China)

A compound control model based on the predictive functional control and feed-forward temperature control for the temperature control of tubular heating furnace was proposed. The basis function,reference trajectories,error correction and compensation in the design of the predictive functional controller were confirmed. The compound control model was analyzed by simulation analysis and applied to a cylindrical tubular heating furnace in a refinery. The simulation results showed that the method could efectively control some dynamic performances,namely temperature overshoot,time adjustment and steady-state error,and the effects were better than those using the conventional proportional integral diferential(PID) control algorithm. In the application the temperature fuctuated between 260.0 ℃ and 262.3 ℃,and the control deviation was about ±1 ℃. Compared to PID,the compound control model possesses strong anti-interference ability and system robustness.

tubular heating furnace;predictive functional control;model mismatch;temperature control

1000 - 8144(2016)04 - 0467 - 07

TQ 018

A

10.3969/j.issn.1000-8144.2016.04.015

2015 - 10 - 26;[修改稿日期]2015 - 12 - 24。

徐强(1991—),男,安徽省芜湖市人,硕士生,电话 0555 - 2316592,电邮 fxg773@ahut.edu.cn。

安徽省教育厅自然科学基金重点项目(KJ2015A058)。