信息资讯

2017-01-17

信息资讯

碳纤维的春天即将来临

据美国复合材料世界网站2015年12月报道,美国复合材料预测和咨询公司在2015年碳纤维大会上发表演讲,提供了碳纤维市场的现状和趋势的可靠评估(有关数据参考见表1~3),受到全球业界的高度关注。

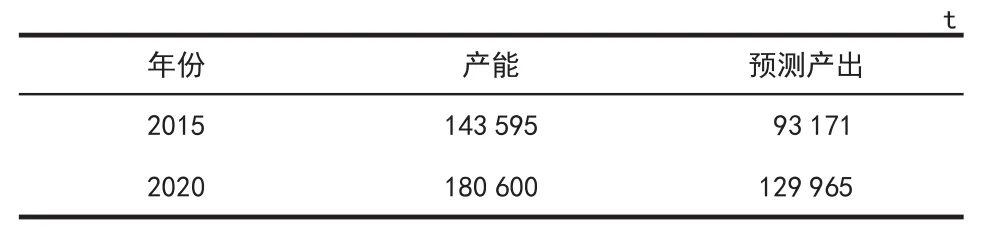

表1 全球碳纤维需求预测

表2 全球碳纤维供应预测

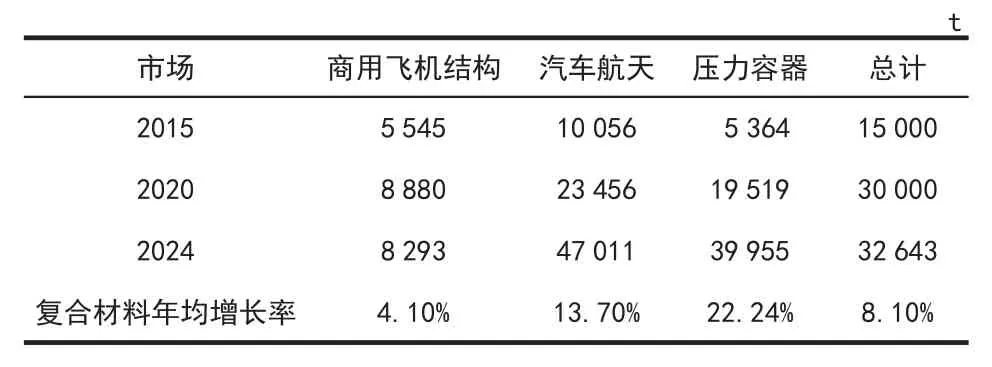

表3 关键终端市场的全球碳纤维需求预测

首先,从应用需求上分析,全球碳纤维有75%消耗在工业应用上,且增长势头强劲。

其次,汽车有望成为碳纤维的主要市场。汽车OEM厂商最有可能会采用组合钢(铝和复合材料的组合方式),满足汽车节能减排和力学性能的要求以及成本的限制,促进汽车行业的创新和发展。

第三,有利于运输的存储和压缩液化天然气的碳纤维复合材料压力容器的应用,有望带动大量碳纤维的需求增长,特别是在亚洲、南美和欧洲部分地区。

最后,大约在2020年,碳纤维的需求将超过供应量。这或将推动碳纤维制造业在2018~2019的时间段内一定程度的扩张。

2020年碳纤维复合材料市值将达2.092×109美元

据最新市场研究报告显示,截至2020年全球碳纤维复合材料(CFRP)市场价值预计将达到2.092×109美元。汽车行业和航空航天领域对高性能和轻质材料需求不断增长,将是驱动全球CFRP市场发展的一个关键因素。除此之外对于车辆排放和燃油价格的严格规定(尤其是欧洲和美国)促使CFRP在汽车行业的应用。CFRP是一种轻量化的材料,能显著减轻产品的质量,因此它是提高能源利用效率的理想材料。由于CFRP具备的优良属性,包括高刚性和高强度属性,是促进该材料市场有效增长的趋势。然而CFRP材料高成本仍将是影响其发展的主要挑战因素。

聚丙烯腈(PAN)和石油沥青是制造碳纤维复合材料的关键原料。2014~2020年PAN基碳纤维增长率有望达到14.4%,这都归因于其卓越的性能。研究的进一步结果表明:

2013年热固性碳纤维复合材料(CFRP)占市场总成交量的77.1%。另外由于热塑性碳纤维复合材料(CFRTP)其提供的卓越性能,在预测期内(2014~2020)有望实现最高增长率14.4%。

航空业成为CFRP和CFRTP应用的主导,2013年该领域占市场总成交量的23.5%。需求的上升可能是因为欧洲整个商用航空业的日益普及。另外2014~2020年汽车行业预计将以19.5%的复合年增长率增长,该领域将成为增长最快的细分应用。此外通过减少汽车整体重量(尤其是在美国和欧洲)提高燃油效率的方式预计将推动CFRP和CFRTP在汽车行业的需求。

北美地区是CFRP和CFRTP的主要区域市场,2013年该地区占市场总成交量的36.8%。在预测期内,由于航空及国防部门严格的环保法规以及低油耗汽车的市场需求,将进一步推动CFRP和CFRTP在汽车和航空业的发展。2014~2020年欧洲有望实现最快增长,达到16.4%,而日本、中国大陆和中国台湾将成为亚太地区的CFRP和CFRTP消费主体,世界其它地区共同占区域市场90%以上。

全球CFRP市场高度集中,该市场排名前4的4 家公司产量占市场总量60%以上。市场的主要参与者包括Toho公司、东丽公司、Group公司以及三菱丽阳株式会社公司、Cytec Industries和 SGLGroup公司。全球市场其他经营该材料公司包括Hexcel公司、台塑集团、韩国晓星集团以及DOW AKSA公司。

日本研发新碳纤维生产技术量产提速

2016年1月14日,日本新能源产业技术综合开发机构(NEDO)发布消息称,研发出新的碳纤维生产技术。此次生产的碳纤维不仅可应用于汽车,还可以应用在航空飞机和工业设备上。

该技术由日本新能源产业技术综合开发机构、东京大学、工业技术综合研究所、东丽、帝人、帝人子公司东邦Tenax和三菱Rayon共同研发。据悉,新技术的生产率比原来提高10 倍,生产时需要的能源和产生的二氧化碳排放量减少了50%。

碳纤维因质量轻,强度高,寿命长,可以应用在航空飞机和汽车上。原料采用聚丙烯腈的碳纤维,预计到2020年,年增长率达15%。碳纤维是日本的支柱型产业,占全球市场份额的65%。

随着燃料费用的增加,对环境负担的减少,碳纤维逐渐应用到输送设备上。近年来,碳纤维已经应用到波音航空飞机“波音787”、雷克萨斯“LFA”、BWM的“i3”和“i8”、风力发电叶片等。碳纤维需求增长,但因为生产时间长,能源消耗大,无法充分满足需求增加所供应的量。现在,碳纤维的年产量达数万吨。

碳纤维的生产成本很高,据悉,2012年碳纤维产量为4×104t,价格在约5 000 日元/kg。要在汽车上大量使用时,最低要生产超过1×105t的碳纤维。因此,研发提高碳纤维生产性的生产技术就非常迫切。

新的生产技术通过开发出新的聚合物作为碳纤维的原料,省掉耐腐蚀工程。在生产碳纤维的前一个阶段,就完成了耐腐蚀工序。在日本东京大学大学院工学系研究科任教授的影山和郎称,这是全球首个研究成果。

此外,还研发溶剂可溶性芳香族聚合物。这一原料比原来的产品更易碳化,有利于丝束较大碳纤维产品的生产。大丝束碳纤维生产可相应提高产量,也为生产性能的提高作出了贡献。还缩短了碳化过程,大幅简化了生产过程。

至此,通过新聚合物的研发,通过微波加热、通过等离子体进行表面处理等3 项新的技术,生产时的能源消耗和二氧化碳排放量减少了50%,生产量提高了10 倍以上。具体来说,每条生产线碳纤维的年产量将由2 000 t提高到2×104t以上。碳纤维生产时所需的能源将由286 MJ/kg降低到140 MJ/kg。生产1 kg碳纤维的二氧化碳排放量将由22 kg降低到11 kg以下。

使用新生产技术,碳纤维的弹性模量达240 GPa,强度为3.5 GPa,伸长率为1.5%。这比日本国内生产厂家提供的碳纤维性能要低。但是,其性能和工业产品非常匹配,也可以使用在航空飞机上。

欧美也在推进碳纤维产品的研发,但是以低成本优先,性能将设定在弹性模量<200 GPa,强度约<3 GPa。日本新能源产业技术综合开发机构将此次研发的碳纤维产品性能设定在弹性模量超235 GPa,伸长率设定在1.5%以上。和海外研究项目相比,是一个很高的目标值。但此次通过“溶剂可溶性耐火焰聚合物”生产的碳纤维,达成了这一既定目标。新生产技术的确立有望使碳纤维的批量生产加速。今后,在进一步提高性能的同时,也将进一步推进碳纤维生产技术的实用化。

宝马将推出全新一代X5采用碳纤维打造

X5是宝马旗下的中大型SUV,在过去的数十年内已经历了数次换代与改款,而今全新一代的X5车型也将问世。近日,网通社从美国媒体Autoevolution获悉,宝马将推出全新一代X5,作为宝马旗下的全新SUV车型,新一代X5将于2018年正式亮相,并且采用全新平台打造。与此同时,全新一代X5在制造过程中也有望采用碳纤维复合材料,以便达到轻量化的目的。

宝马全新一代X5已逐步进行实车测试,新车在采用全新平台制造后,将较现款车型在综合性能方面具有显著提升。就外观而言,全新一代X5将采用面积更大的进气隔栅,并且对前保险杠位置的进气口进行适度增大,使得新车在前脸设计方面更具视觉冲击力。

在中大型SUV车型中,奥迪全新一代Q7则是宝马新一代X5的竞争对手。虽然宝马并未公布全新一代X5的动力配置,但xDrive四驱系统依旧会成为标准配置,而七座版设计也有望在最新一代X5车型上得以体现。

中科院宁波材料所高强高模碳纤维国产化制备技术取得重大突破

2016年1月28日,中科院宁波材料所特种纤维事业部在高强高模碳纤维国产化制备技术领域取得了重大突破,制备得到的高性能碳纤维拉伸强度为4.86 GPa,拉伸模量为541 GPa,在模量达到国外同类产品M55J(540 GPa)的同时,其拉伸强度远优于M55J产品(4.02 GPa),从而打破了国外在该领域的技术垄断并填补了国内的技术空白。

高强高模碳纤维又称为石墨纤维,与传统高强碳纤维相比,其碳含量高达99%以上,且具有更高的模量。此外,还具有热膨胀系数低、导电性高、热稳定性好、尺寸稳定等优点,在宇宙飞行器等航空航天领域作为关键材料得到应用。一直以来,高强高模碳纤维的核心制备技术被国外少数几家公司垄断,如日本东丽公司除拥有成熟的T800、T1000等高强中模级碳纤维产品外,还拥有M40J、M50J、M55J、M60J等高强高模级碳纤维产品。鉴于高强高模碳纤维处于国防尖端领域的重要战略地位,其制备技术一直对国内封锁,而其产品也对国内禁运。

中科院宁波材料所特种纤维事业部成立于2008年,创建伊始便以高性能碳纤维作为研制目标,依托国家发改委碳纤维制备技术国家工程实验室、碳纤维检测表征平台等研发创新机构,已先后突破了高强中模碳纤维中试及工程化技术。2014年年底,事业部开始高强高模碳纤维的研制工作,于2015年5月成功制备得到M50J级高强高模碳纤维,经过航空、航天、核能等单位检测,其拉伸强度及模量分别高达5.12 GPa和475 GPa,该性能达到甚至超过了国外同类产品,随后进行了连续稳定化的生产。2015年年底,事业部开展了更高级别M55J级高强高模碳纤维的研制工作,并于2016年1月底成功实现其制备技术的突破。目前,中科院宁波材料所已经具备M40J、M46J和M50J级产品连续稳定的生产能力,并形成了M55J级高强高模碳纤维的制备技术。

国产M55J级高强高模碳纤维虽然在主体性能上达到甚至超过了国外同类产品,但高级工程师张永刚认为目前仍需要解决稳定化生产及复合材料加工时纤维与基体匹配性等问题。王雪飞和钱鑫博士表示将在后续工作中分别针对高强高模碳纤维结构及性能稳定化、纤维表面结构设计与复合材料性能相关性等深入开展研究工作。

据悉,特种纤维事业部将在实现M55J级高强高模碳纤维稳定化生产的同时,后续将开展M60J级高强高模碳纤维的研制工作。

东丽社长日觉昭广看好碳纤维车用前景

东丽株式会社在到2016年度的3 年中期经营计划中提出削减成本的计划。根据计划,3 年内目标削减成本2×1010日元,截止到2015年9月一年半的时间里已经达成一半目标。预计2016年度东丽的营业利润将达1×1010日元。

高性能常规碳纤维丝束已经应用在航天飞机、超级跑车等领域。由于大丝束碳纤维易于规模化量产,东丽早在2014年便收购了美国大丝束碳纤维制造商,以扩大碳纤维的应用领域。

东丽社长日觉昭广认为,从2017年起约5×106日元的高级车也将开始逐步使用大丝束碳纤维。随着汽车、飞机等领域对高强轻质碳纤维需求的扩大,目前东丽已经着手建设在美国的两处碳纤维子工厂,拥有从碳纤维原丝到最终制品的一体式产业链。

到2020年,东丽累计投资规模将达1×1010日元。新建工厂的碳纤维产能达2 000 t/a,将于2017年5月开始正式投产。

2019年开始东丽将向美国波音公司提供客运机用碳纤维零部件制品。此次与波音签订的合同长达10 年以上,预计将为东丽集团带来超过1.3×1011日元的超级订单。

在谈到2016年的目标时,日觉昭广表示在完成中期经营计划目标的同时,将加强对新材料的投入和研发,重点向经济快速成长领域拓展。“即使世界经济处于低迷时期,我们的收益仍将继续扩大。”

(以上碳纤复材)