纯电动汽车锂离子电池成组热效应分析?

2017-01-16严刚李顶根秦李伟邓原冰窦汝振

严刚+李顶根+秦李伟+邓原冰+窦汝振

摘要:基于采用COMSOL Multiphysics软件建立锂离子动力电池热电耦合模型,分析电池单体充放电过程的热效应。通过电池单体的平均产热量计算,结合计算流体动力学( Computational Fluid Dynamics,CFD)CFD软件分析电池包在空气强制冷却的条件下进行充放电时的热扩散效应。研究结果表明,电池包内温度场分布主要受限于空间结构的布置,产生局部热量集中;依据流场分布优化电池模组的布置可以提高电池包内电池温度的一致性。

关键词:单体热效应;平均产热量;强制风冷;成组热效应

中图分类号:TM912.9 文献标识码:A

The Thermal Effect Analysis of Lithium-Ion Battery Packs in EV

Yan Gang1, Li Dinggen2, Qin Liwei1, Deng Yuanbing2, Dou Ruzhen3

(1. Anhui Jianghuai Automobile Co., Ltd.,Hefei 230022, China;;

2. Huazhong University of Science and Technology, Wuhan 430064, China;

3. Tianjin Qingyuan Electric Vehicle Co., Ltd,Tianjin, 300457, China)

Abstract: The thermal effect of lithium-ion battery in the charging discharging processes are analyzed by the coupled thermal electric model build by the software of COMSOL Multi-physics. Through calculating the average heat production and combining CFD software, the thermal diffusion effect in the charging discharging processes are studied with condition of air forced convective cooling. The results indicate that the distribution of temperature field in battery pack are mainly limited to the spatial distribution of batteries, and partial thermal concentration are also generated. Finally, the temperature consistency of batteries can be improved by optimizing the distribution of battery modules in the battery pack based on the consideration of flow field.

Key word: cell thermal effect;, the average heat production,; forced-air cooling;,pack thermal effect

1.前言

电动汽车的是满足未来更严苛排放法规和油耗法规的战略性选择,其动力电池的安全问题是制约这项技术工程应用的主要瓶颈。锂离子动力电池因为本身能量密度高,在恶劣的使用条件下,容易引发电池热失控,从而 造成火灾甚至爆炸[1]。锂电池的成组结构和冷却流道设计的不合理,容易导致电池包内温差过大,电池使用的一致性发生变化,导致电池局部温度过高而引发热失控[2]。因此,本文旨在通过合理优化强制风冷的结构,进而优化冷却空气的流场、以及电池组的温度场,提高单体电池运行工况的一致性,降低热失控发生的风险。

12. 某型软包锂电池电化学模型建立及网格划分

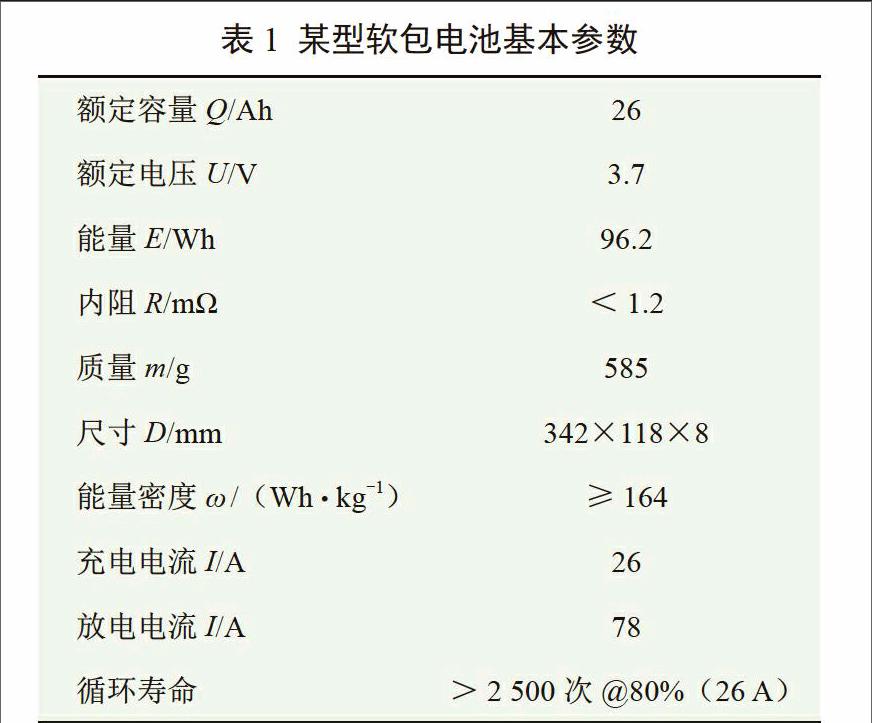

选用某公司生产的某型软包电池作为模拟和试实验对象,该型号电池基本数据如下。

12.1软包电池电化学模型建立

电池单体产热由电池电化学反应产生,单体电化学模型根据相关电极理论[3-6] 建立,菲克定律提出了电池内部的正负极固相粒子扩散而引起的锂离子浓度变化的控制方程为:

。

(2-1)

式中: 为电解液锂离子浓度,; 为电极插层粒子径向坐标。

描述电池固相电流密度与固相电势梯度关系的控制方程为:

。

(2-2)

式中: 为一维坐标模型的梯度算子,; 为电流密度,单位A/m2, 是指有效固相电导率,; , 是指固相多孔电极的体积分数,而 是指固相填充剂的体积分数。

固相电流密度梯度与孔隙壁锂离子流动的联系为:

。

(2-3)

式中: 为固相电流密度;, 为法拉第常数 ;, 为相对表面积, , 为电极插层离子的半径。

电解质液相电流密度梯度与孔隙壁锂离子流动控制方程为:

。

(2-4)

式中: 为液相电流密度, 单位A/m2。

Bulter-Volmer方程用来计算通量的大小和方向,建立粒子输运与局部电流之间的联系:

(2-5)

式其中: 为表面过电势。

在电化学过程中,电池产生的热量 由可逆热 和不可逆热 两方面构成:

。

(2-6)

可逆热源为 :

。

(2-7)

式其中: 为电流局部密度,单位A/m2;, 为活性材料活性比表面积,单位m2;, 为电池平均温度,单位K;, 为电池平衡电位对温度导数。

不可逆热为 :

(2-8)

式其中: 为电流局部密度,单位A/m2;, 为活性材料活性比表面积,单位m2,; 为电池过电位。

电池能量守恒控制方程为:

(2-9)

式其中: 为电池密度,单位kg/m3;, 为电池比热容,单位J/(kg·K);, 为电池温度,单位K;, 为电池导热系数。

边界条件为:

。

(2-10)

式其中: 为导热率;, 为电池与环境换热系数;, 为环境温度,单位K。

12.2软包电池单体热效应分析

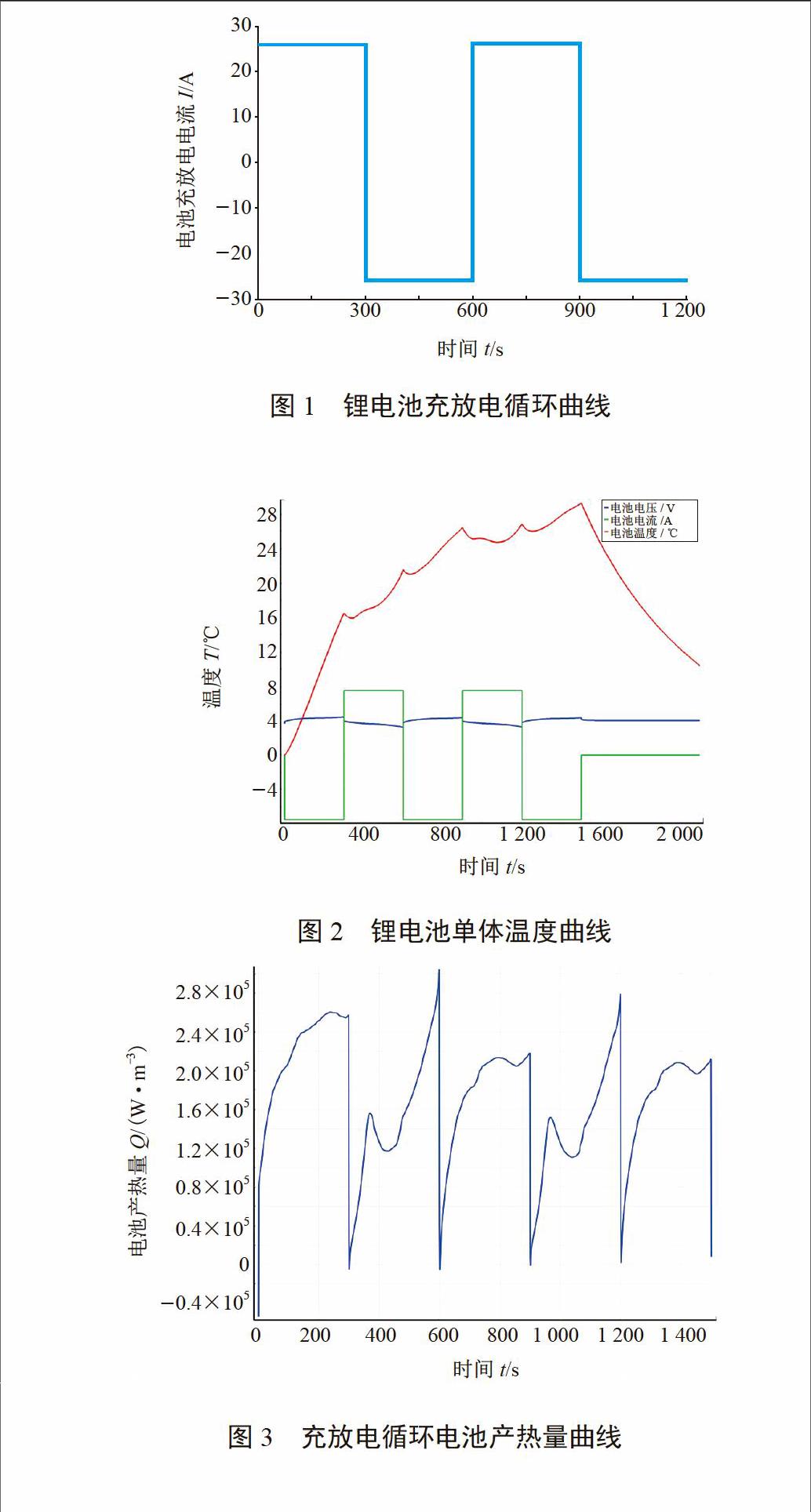

为得到电池在正常工作范围内的产热量,选取电池单体充放电循环进行热效应分析,设定电池以1C(26 A)进行两个周期的充放电循环,每个周期为600 s,循环充放电电流函数如图1所示,环境初始温度为20 ℃,电池与环境之间的换热系数为20 W/(m2·k)。

图2为电池温度、,电压和,电流对时间的曲线图。由图2可知,电池第1一个充电过程升温16 ℃,第1一个放电过程升温6 ℃,电池充电过程中的升温速率高于电池放电过程。由于因为温度是影响电池充放电性能的重要因素之一,初始阶段电池在较低的环境温度下充电,电解液导电率低,锂离子在活性材料中的扩散速度相对较慢,内阻大,欧姆热较多,且电池初始温度与环境温度相差不大,散热量也较小,因此充电初期电池升温较快;随着充电的进行,电池温度逐渐升高,锂离子在电池内活性材料的扩散性增强,电池内阻逐渐减小,使欧姆热变小,电池总产热量下降,电池升温速率逐渐降低,最后呈现生热速率与散热速率达到平衡的趋势。

Li J, Cheng Y, Ai L [7]等人的研究表明,,锂离子在电解液中的扩散速率与电解液活性相关,而电点解液的活性又与温度电池的工作温度关系最大。若电池长时间在低温环境下工作,电池的持续放电时间将下降,放电性能降低且恢复性很差,且电池容量也将迅速衰减。但随着电池温度的升高,电池内部电解液物理活性变强,电化学反应速率增大,锂离子扩散能力增强,内阻相对较小,放电性能较好,电池进入最佳工作温度范围,充放电容量有所增加。但是持续的高温工作加速了电极和电解液的老化速率,因此使电池保持在一个较适宜的环境温度下工作是保证电池工作性能的必要条件。

锂离子动力电池产生的热主要由三部分构成:电化学反应所产生的化学反应热Qr,、锂离子在各组成结构材料内传递受到的物理阻力所产生的欧姆内阻热Qj,、电极在发生化学反应过程中引起的极化电阻和锂离子运输过程中产生的容差极化内阻所产生的极化热Qp[8] 。图3为电池单体产热量对时间曲线图。由图3可知,电池在进入充电阶段时开始产热,初始阶段电池处于相对适宜的工作温度充电,电池产热量不大。随着电池温度升高,电池活性材料变活跃,电池内部反应急剧加快,电池产热量急剧增大。当电池进入放电阶段时,锂离子向方向迁移,产热机理发生变化,电池产热量下降。随着电池持续放电,电池温度越来越高,放电阶段产热量急剧增大,在放电末期达到整个过程的最大值310 000 W/m3。对图3进行数据处理,得到电池平均产热量为189 260 W/m3。

23.电池模块热效应分析

将电池单体进行3并96串组合成电动汽车电池包,这里取整个电池包的六分之一,3并16串进行电池包冷却模拟研究。

23.1电池组结构模型建立与网格划分

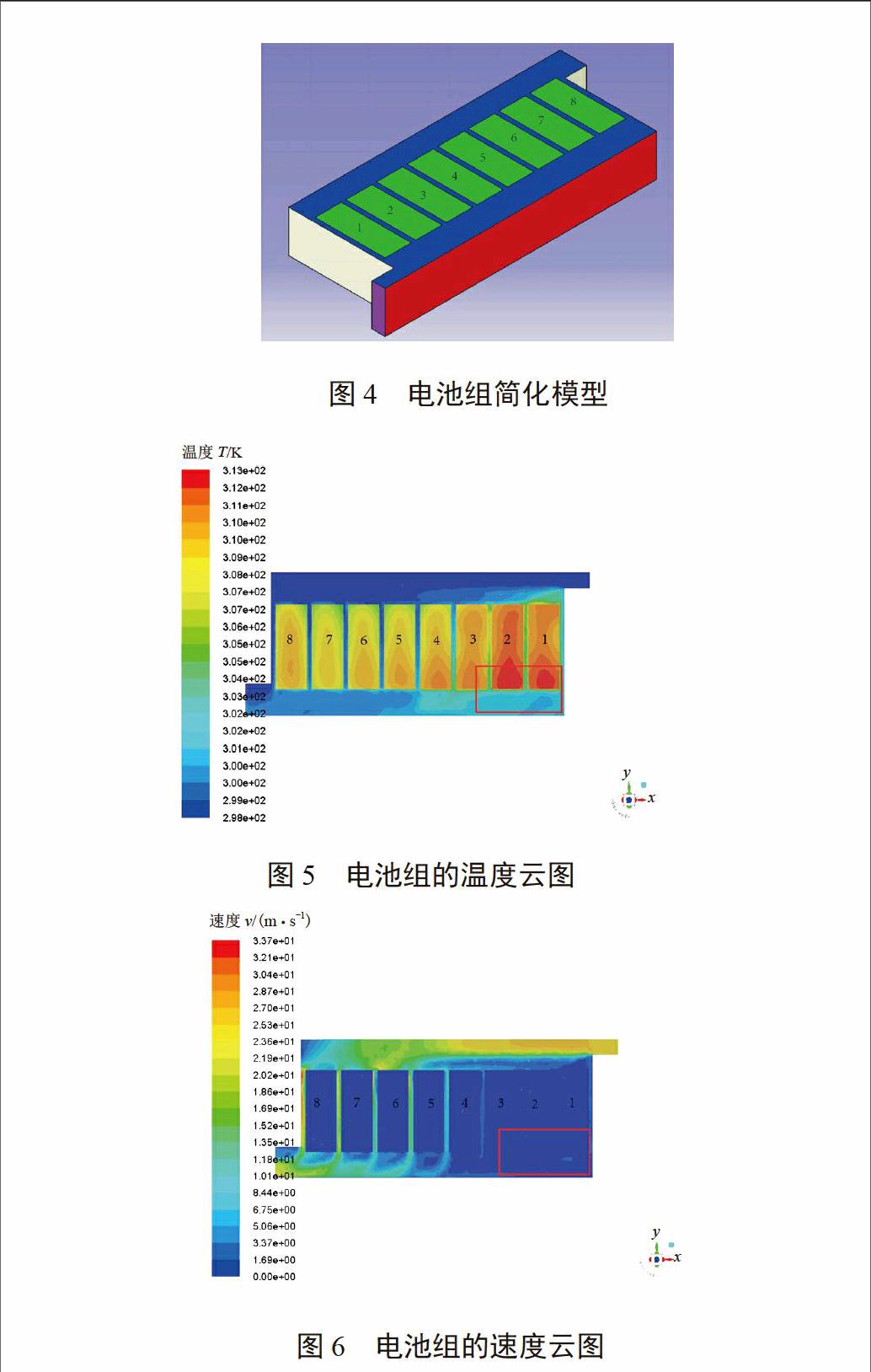

电池作为高温热源,通过冷空气将表面的多余热量带走,其整个传递过程在不考虑辐射传热的情况下,主要遵循导热定律与对流定律[9]。图4为简化电池组模型,其中绿色部分为电池组,蓝色部分为冷却空气,左下角紫色为入口,右上角为出口,红色为对称面。图5为网格划分,网格总数735 631个,边界层设置及局部细化满足电芯间隔要求。

23.2物理场设置

设定电池内部材料及冷却空气的物性参数。电池内部单体为生热源,其密度约为2 173 kg/m3,导热系数为1.21 W/(m·K),平均比热容设定为895 J/(kg·K-1),通过对电池单体热模拟得到电池平均生热量189 260 W/m3,冷却流体设置为空气。计算模型选为能量守恒方程与湍流 方程。该方程是一种最为常用的工程上计算湍流流动的基本模型,包括湍流脉动动能方程 方程与耗散率方程 方程。边界条件设定:入口处流为25 m/s,空气温度为298.15 K;出口类型为outlet-pressure出口压力,表压为0 Pa,温度为298.15 K;壁面处可默认为无滑移的边界条件,其法向上压力梯度为0,壁面无反射条件。

23.3仿真计算结果分析

通过仿真计算,得到内部流体流场与温度场的三维图像,这里选取Z=100 mm横截面处对其温度分布及速度分布进行分析。由图5可知,电池包内最低温度为305 K,最高温度为313 K,最高温度与最低温度相差8 K,电池包内温差较大。电池单体表面最高温度为313 K,最低温度为310 K,温差为3 K,属于锂离子电池包安全工作范围内。从各个模组之间的温度差来看,处于3号位到8号位的电池其温度分布较为均匀,整体散热状态较好。而位于1号位和2号位的电池其温度明显超过其它他电池,且其工作温度接近电池安全工作温度上限,主要原因为位于1号位和,2号位的两块电池部分处于流动死角区域,散热效果不佳,热量无法带出导致引起温度升高。

由图6可知,冷却空气由入口处流入后,其速度沿水平方向逐渐降低,由于电池包的空气流道很宽,而电池间的通道缝隙非常狭窄,因此空气在流道里流速很大,可将电池边缘的热量迅速带走,但在冷却介质在电池之间的流动效果不好,导致电池与电池交界处难以达到理想的散热的效果,而靠近冷却空气入口另一侧的冷却空气最少,此区域的气流基本处于静止状态(图5和,图6的红色方框区域)。气流从进气口流入,在无阻力情况下直接流入电池包底部,又再因流动受阻,气流穿过电池间的间隙流向电池另一侧,而该区域由于另一侧为进气口,压差较小,所以进气口气流通过电池间隙流入该区域的流量较少,流速已经基本趋近于0,方框内区域在该结构内属于流动死角,气流基本处于静止状态。图6红色方框区域内的气流基本处于静止状态,导致该区域基本没有强制对流换热,对应图5该区域的温度也最高,这样的流场死角势必对电池组的散热带来不利的影响。

通过对比分析电池组内部流场的速度分布与温度分布的图像可以对比出两者之间存在的必然联系。在空气流动速度较快的流场周围,其电池温度相对较低,散热情况较好,而流动速度较慢处,电池的热量容易产生堆积,减低其散热性能,造成温度的增加。综合分析,该结构的优点在于其电池之间的狭窄的散热通道对于风机吹入的冷却空气起到了抽吸的作用,使得空气流速迅速增加,达到散热的目的。而散热性能不理想的部分也正是由于空气流动受阻所造成,存在流场死角,因此,提高空气的流动速度是改进电池组散热性能的一种有效方法。

34.结论

电池包在高倍率(1C26 A)充放电循环中,产热功率较大,但电池包冷却系统仍能保证电池在电池的包允许温差范围内工作,说明这种结构可以满足电池包冷却要求。但电池包因结构问题,仍然存在流场死角,使电池包出现温度分布不均匀的问题。而由结论可知得,电池包内温度分布和电池包内流场速度分布具有高度一致性,所以可以进一步考虑通过优化电池包结构,消除流场死角,改善流场流动的方式提高电池包内部温度一致性。

参考文献:

[1] 王青松,,孙金华,,陈思凝等,,等. 锂离子电池热安全性研究进展[J].电池工业,2005, 35(3): 240-241.

WANG Qingsong, SUN Jinhua, CHEN Sining, et al. Research Progress in Thermal Safety of Li-Ion Batteries [J]. Journal of Battery Bimonthly, 2005, 35(3): 240-241.(in Chinese)

[2] BIENSAN P., SIMON B., PERES J .P., et al. ,On Safety of Lithium-Ion Cells [J]. Journal of Power Sources, Power Sources, 1999, 81-82 (99): 906-912.

[3] KUMARESAN K, SIKHA G, WHITE R E. Thermal Model for a Li-Ion Cell [J]. Journal of the Electrochemical Society, 2008, 155(2): A164-A171.

[4] BERNARDI D M, GO J -Y. Analysis of Pulse and Relaxation Behavior in Lithium-Ion Batteries [J]. Journal of Power Sources, 2011, 196(1): 412-427.

[5] HALLAJ A1 Hallaj S A, MALEKI H, HONG J -S, et al. Thermal Modeling and Design Considerations of Lithium-Ion Batteries [J]. Journal of Power Sources, 1999, 83 (1): 1-8.

[6] AL-HALLAJ S, SELMAN J R. Thermal Modeling of Secondary Lithium Batteries for Electric Vehicle/Hybrid Electric Vehicle Applications [J]. Journal of Power Sources, 2002, 110(2): 341-348.

[7] LI J, CHENG Y, AI L, et al. 3D Simulation on the Internal Distributed Properties of Lithium-Ion Battery with Planar Tabbed Configuration [J]. Journal of Power Sources, 2015, 293: 993-1005.

[8] MALEKI H, DENG G, ANANI A, et al. Thermal Stability Studies of Li-‐Ion Cells and Components [J]. Journal of the Electrochemical Society, 1999, 146(9): 3224-3229.

[9] 付正阳,,林成涛,,陈全世. ,电动汽车电池组热管理系统的关键技术[J]. 公路交通科技,2005, .22(3): 119-123.

FU Zhengyang, LIN Chengtao, CHEN Quanshi,. Key Technologies of Thermal Management System for EV Battery Packs [J]. Journal of Highway and Transportation Research and Development, 2005, 22(3):119-123.2005.11. (in Chinese)

作者介绍:

责任作者照片:

严刚(1963年12月-),男,安徽巢湖人。,高级工程师,主要研究方向为汽车研发与销售。

Tel:0551-62259097

E-mail:qlw.xny.jszx@jac.com.cn

通信作者照片:

李顶根(1977-) 男(汉族),安徽桐城人。,副教授,主要研究方向为从事动力电池测控和、动力机械电子控制技术研究。

Tel:027-87542418

E-mail:lidinggen@hust.edu.cn