Hastelloy C−276薄板激光焊接接头疲劳性能

2017-01-16吴冬冬柴东升周思雨马广义吴东江

刘 帅,吴冬冬,柴东升,周思雨,马广义,周 平,吴东江

Hastelloy C−276薄板激光焊接接头疲劳性能

刘 帅,吴冬冬,柴东升,周思雨,马广义,周 平,吴东江

(大连理工大学精密与特种加工教育部重点实验室,大连 116024)

对0.5 mm厚Hastelloy C−276薄板激光焊接接头进行疲劳试验,结合应力−寿命(−)曲线和疲劳断口形貌,研究母材及焊接接头的疲劳性能,分析母材和焊接接头的疲劳断裂机理。结果表明:0.5 mm Hastelloy C−276薄板焊接接头和母材的−曲线斜率基本相同,焊接接头疲劳性能和母材的基本相当;母材疲劳断口疲劳裂纹起源于试样侧表面,主要沿宽度方向扩展,随着应力的减小,疲劳源数目减少,疲劳裂纹扩展速率减小;焊接接头在母材和焊缝处随机断裂,焊接接头母材区断口形貌和母材断口形貌基本一致,而焊接接头焊缝区断口的疲劳裂纹起源于侧表面棱角处和焊缝表面,焊缝表面是主要疲劳源,裂纹主要沿厚度方向进行扩展,疲劳裂纹扩展区呈现出准解理断裂特征。

Hastelloy C−276;激光焊接;薄板;疲劳性能

Hastelloy C−276作为一种具有良好耐蚀和耐热冲击性能的镍基合金,目前已经在航空航天、核工程、能源动力、交通运输、石油化工等领域得到广泛应 用[1]。在第三代核主泵中,核主泵屏蔽套是由Hastelloy C−276薄板焊接成形,主要用来防止定子和转子部件受到反应堆冷却剂腐蚀[2]。由于核主泵内电机旋转磁场和冷却剂流场的存在,使得屏蔽套承受疲劳载荷[3],因此,明确Hastelloy C−276屏蔽套焊接接头疲劳性能是评价核主泵使役可靠性的关键。

目前国外对Hastelloy C−276材料焊接的研究主要集中在各种焊接方法和工艺参数对厚板材料组织、元素分布、拉伸性能以及耐蚀性能的影响:CIESLAK等[4−5]开始研究电弧焊接过程中相和相产生的原因和相变机制以及对材料耐蚀性的影响;AHMAD 等[6−7]分析了电子束焊接试验中焊缝的硬度、显微组织和气孔缺陷;MANIKANDAN等[8]利用连续激光实现了4 mm厚Hastelloy C−276板材的焊接成形,分析了焊缝的显微组织、元素分布、显微硬度以及焊接接头的拉伸性能。国内对Hastelloy C−276的研究主要集中在焊接接头的显微组织、腐蚀性能和拉伸性能的讨论以及焊接变形的控制:王平等[9]讨论了6 mm厚Hastelloy C−276板材的TIG焊接工艺,提出了焊接热裂纹和变形控制措施;蒋文春等[10]对Hastelloy C−276管道多道焊残余应力进行了有限元模拟,分析了线能量对管道内外表面焊缝区和热影响区的残余应力和焊接变形的影响规律;吴东江等[11−13]研究了激光焊接对Hastelloy C−276薄板的显微组织、拉伸性能和耐腐蚀性能的影响,分析了Hastelloy C−276薄板脉冲激光焊接变形机理并提出了变形调控策略。目前,针对Hastelloy C−276焊接接头疲劳性能的研究还未见报道,仅毛雪平等[14]、李婷等[15]研究了在650 ℃下应变幅和保持时间对Hastelloy C−276母材低周疲劳性能的影响。

对于Hastelloy C−276板材,常采用的焊接方法有氩弧焊、等离子弧焊、电子束焊接和激光焊接。但是针对Hastelloy C−276薄板焊接,激光焊接具有焊缝窄、热变形小等优点[16−18],更适用于Hastelloy C−276薄板的焊接。

本文作者主要开展0.5 mm厚Hastelloy C−276薄板激光焊接接头疲劳试验,结合−曲线和疲劳断口形貌,研究母材及焊接接头的疲劳性能,分析母材和焊接接头的疲劳断裂机理,明确Hastelloy C−276薄板母材和焊接接头的疲劳断裂特征。

1 实验

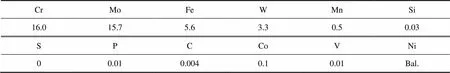

激光焊接材料为0.5mm厚Hastelloy C−276精轧板,其化学成分如表1所列。

表1 Hastelloy C−276化学成分

采用激光自熔焊接方式,使用Nd:YAG脉冲激光器,焊接过程中氩气作为保护气,防止材料表面剧烈氧化。根据参数优化实验[19],选取焊接工艺参数:单脉冲能量为1.5 J,频率为30 Hz,脉冲宽度6 ms,焊接速度为100 mm/min,氩气压力0.1 MPa,此参数得到的焊缝宽度较小,无明显正负余高。

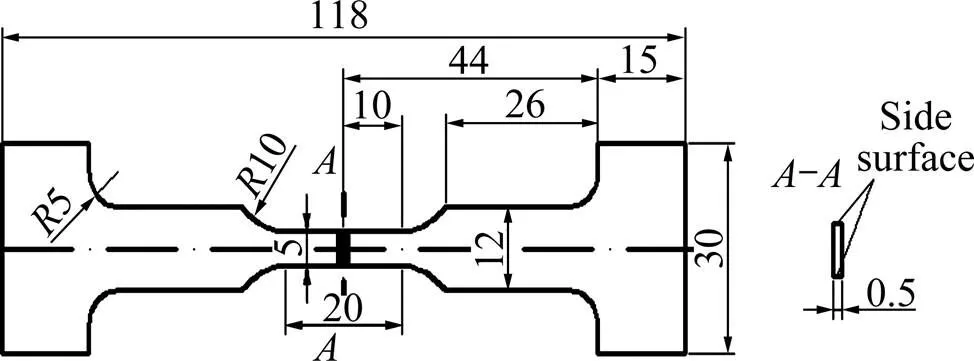

由于屏蔽套的失效多在应力作用下发生[20],因此,本实验中选择在应力控制下进行疲劳试验。疲劳试验试样参考GB/T 3075−2008(ISO 1099:2006)设计制备,尺寸如图1所示(定义试样厚度方向截面为侧表面)。疲劳试验在EHF−LM系列电液伺服疲劳试验机上进行,疲劳载荷为正弦波载荷,应力比=0.1,疲劳试验频率为5~15 Hz,疲劳试验的最大应力水平分别选取母材和焊接接头极限抗拉强度的70%~95%之间的4个值(母材抗拉强度为857 MPa,焊接接头抗拉强度为759 MPa)。

为研究焊接接头疲劳断裂形貌及机理,采用Quanta 450型扫描电子显微镜对试样断口的形貌进行观察,以分析裂纹扩展路径及疲劳断裂特征。

图1 疲劳试样尺寸

2 结果与分析

2.1 疲劳试验结果

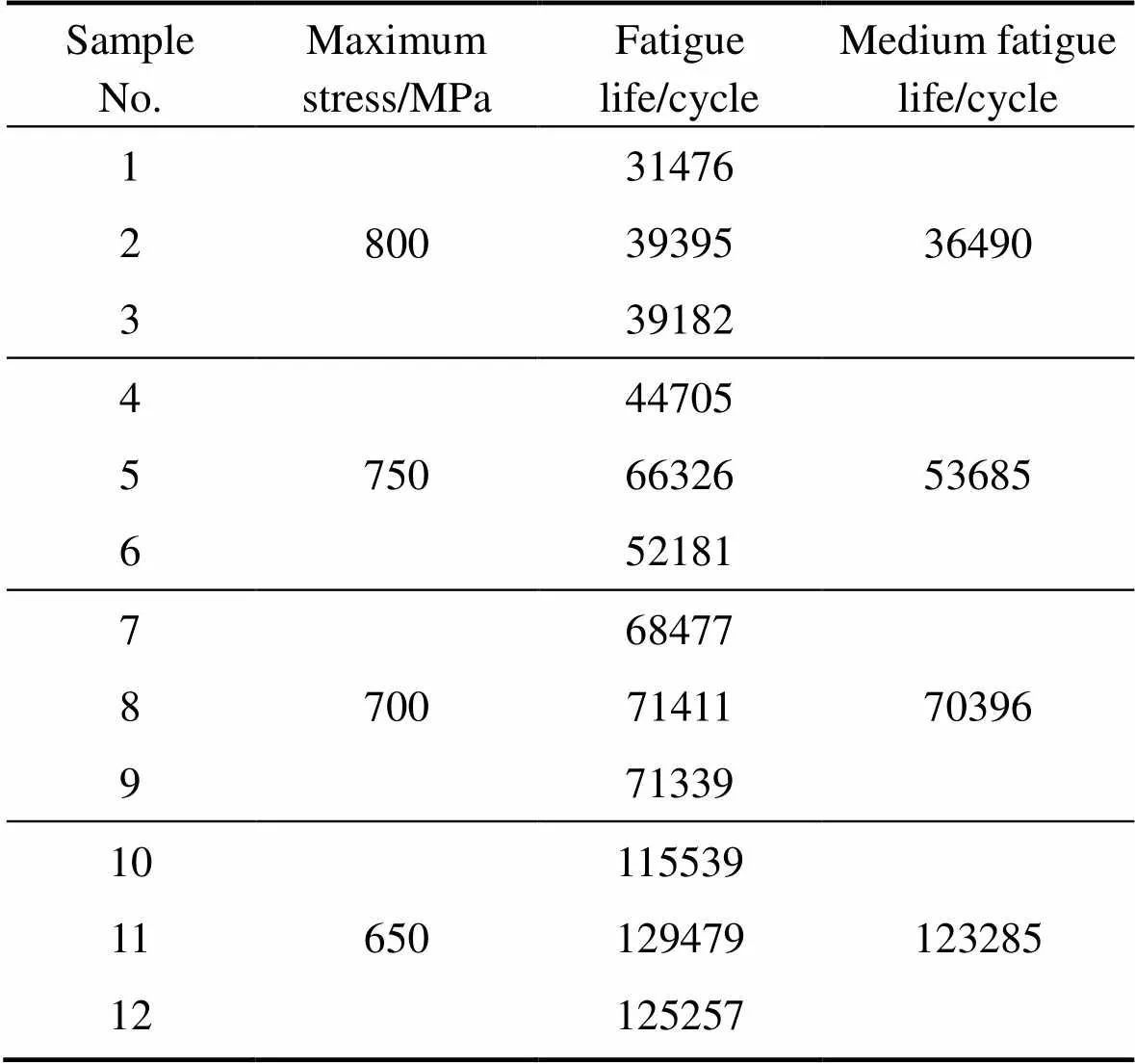

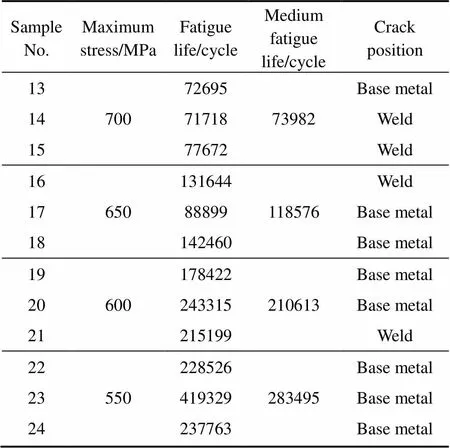

表2和表3所列分别为母材和焊接接头的疲劳试验数据。对疲劳试验数据进行数理统计处理,在置信度=90%、误差限度=5%情况下得到母材和焊接接头4个应力下的中值疲劳寿命,将其作为试样的疲劳寿命。由表2和表3可发现,随着应力的减小,焊接接头和母材疲劳寿命逐渐增大;焊接接头疲劳断口在母材区和焊缝区随机分布,当最大应力为700和650 MPa时焊接接头疲劳寿命和母材疲劳寿命基本相同。

表2 母材疲劳试验结果

表3 焊接接头疲劳试验结果

在对数坐标下,应力差与中值疲劳寿命有如下关系:

式中:,为与材料性能相关的常数;为最大应力与最小应力之差;50为中值疲劳寿命,采用最小二乘法对疲劳试验数据进行拟合处理,得到母材和焊接接头的应力−寿命(−)曲线,其中应力用表示,寿命用50表示,结果如图2所示。

图2 焊接接头和母材的−曲线

Fig. 2−curves of base metal and weld joint

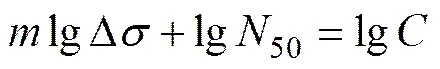

母材的−曲线方程为

焊接接头的−曲线方程为

(3)

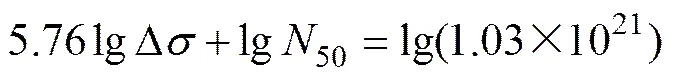

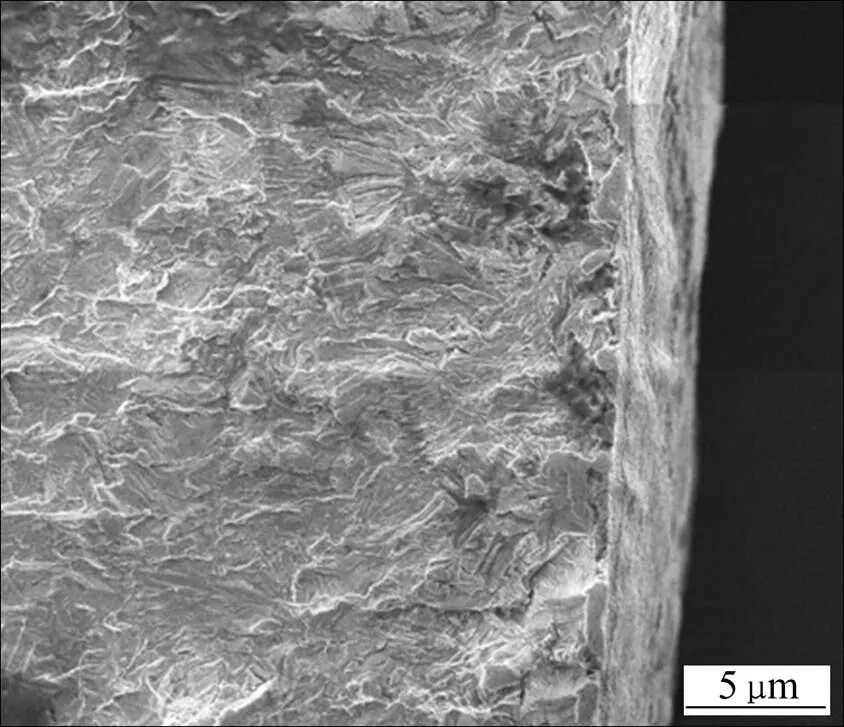

对比焊接接头−曲线及母材的可以看出,Hastelloy C−276焊接接头−曲线和母材的极为接近,且焊接接头疲劳断口在母材和焊缝处随机分布,可见Hastelloy C−276焊接接头的疲劳性能和母材的基本相当。其原因如下,虽然激光焊接过程破坏了母材的原始固溶强化效果,引入了焊接残余拉应力,导致焊缝区显微组织不均匀;但母材和焊缝熔化区交界处未见明显热影响区,不存在明显的热影响区“软化”现象,此外激光焊接的快速凝固过程使焊缝区晶粒明显细化(见图3),延迟疲劳裂纹的萌生;且晶粒细化导致晶界增多,裂纹扩展受到的阻碍作用增强,裂纹扩展速率降低[21],因而焊接接头的疲劳性能和母材的基本相当。

2.2 疲劳断口分析

2.2.1 母材疲劳断口分析

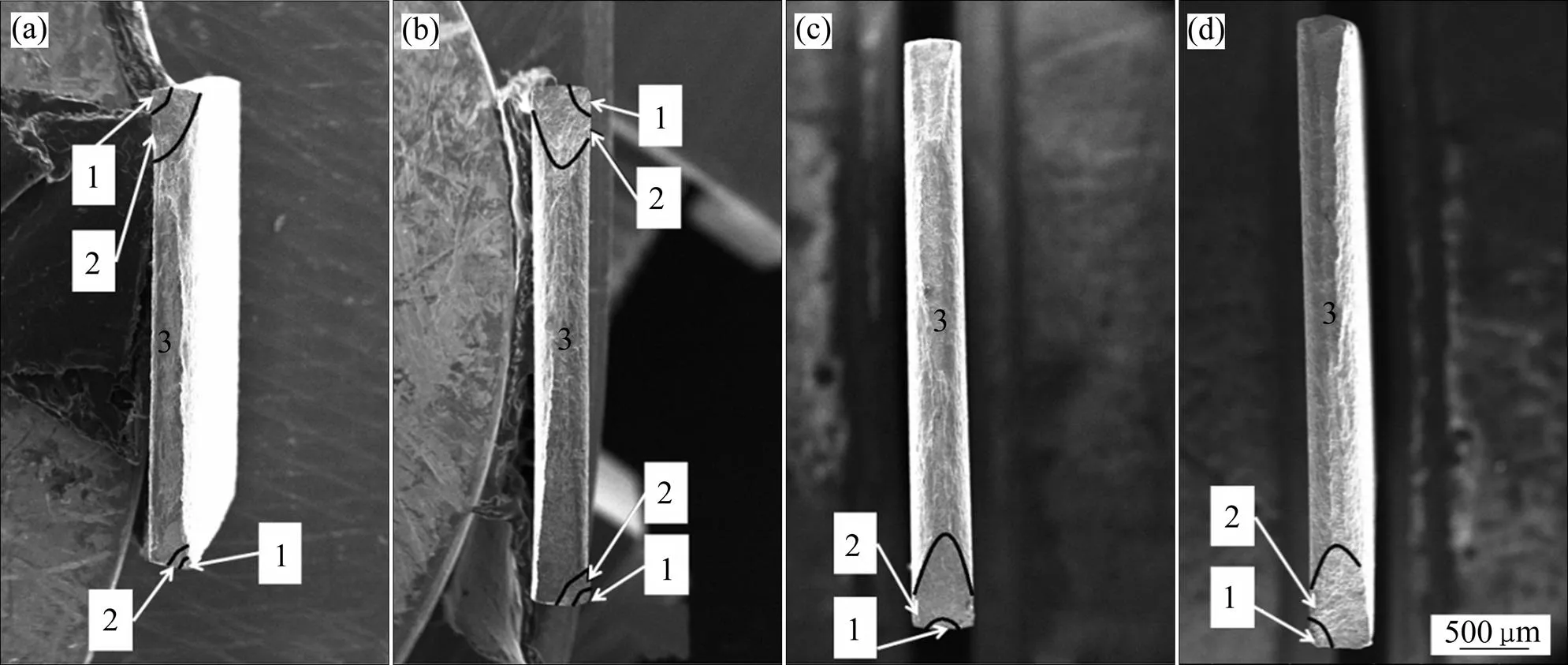

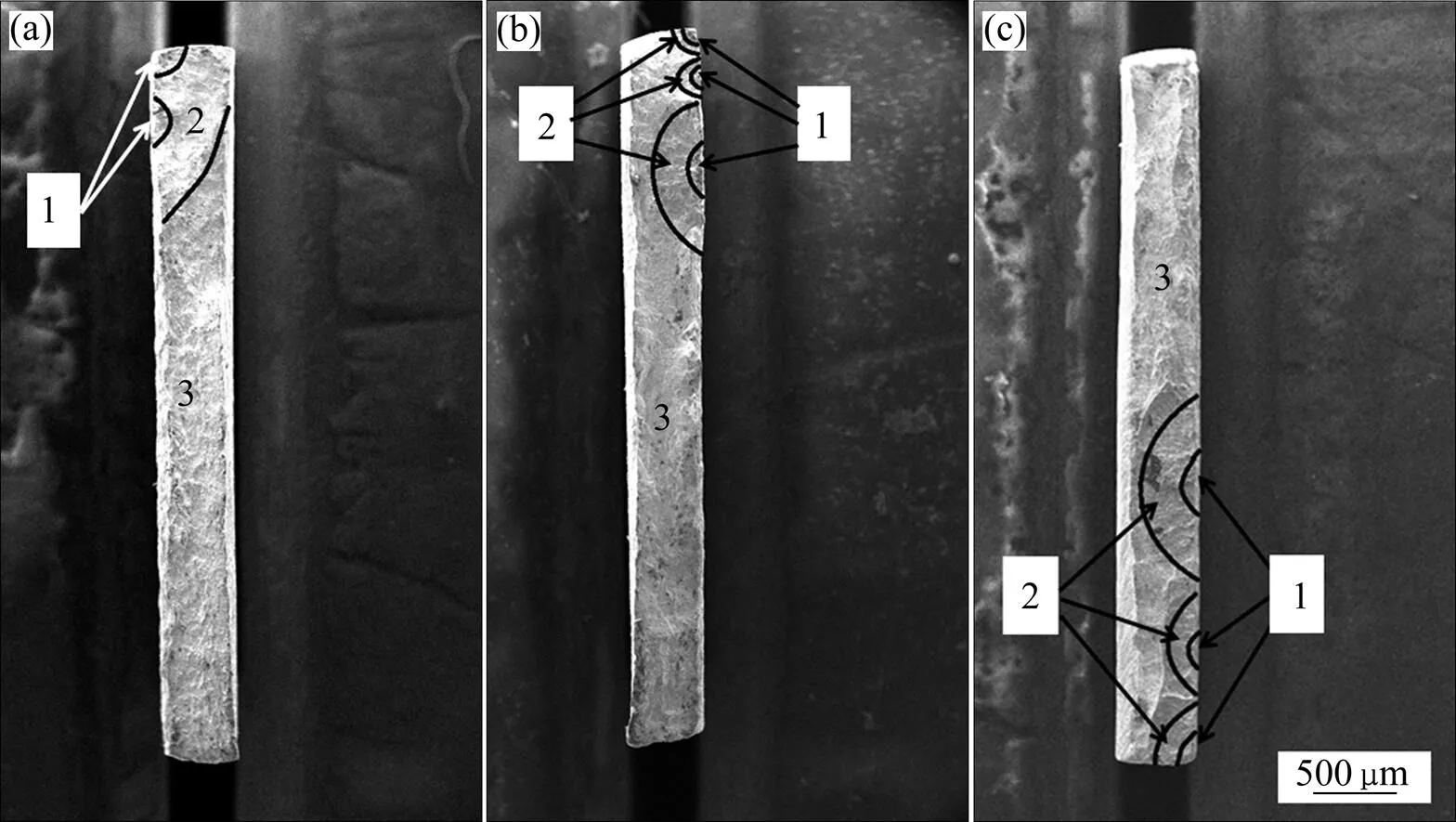

图4所示为不同应力下母材疲劳断口宏观形貌。根据宏观形貌特征可将断口分为断口疲劳源区(见图4中1区)、疲劳裂纹扩展区(见图4中2区)和瞬断区(见图4中3区)。由图4可发现,疲劳裂纹均萌生于试样侧表面,且大多数位于表面棱角处,这主要因为在疲劳试验过程中表面处于平面应力状态,较内部更容易产生塑性滑移,发生滑移开裂且棱角处更易产生应力集中。此外,当max=800 MPa、max=750 MPa时母材疲劳断口存在两个疲劳源区,而当max=700 MPa、max=650 MPa时母材疲劳断口上仅有一个疲劳源区。这是因为应力值较低时,由于试样形状误差和加载的不均匀性,其中一侧应力较大,先出现裂纹萌生;而当总拉伸载荷继续增大时,两个侧表面都发生塑性变形,缩小了应力和应变差异,同时出现裂纹萌生。

图3 焊接接头的显微组织

图4 母材疲劳断口宏观形貌

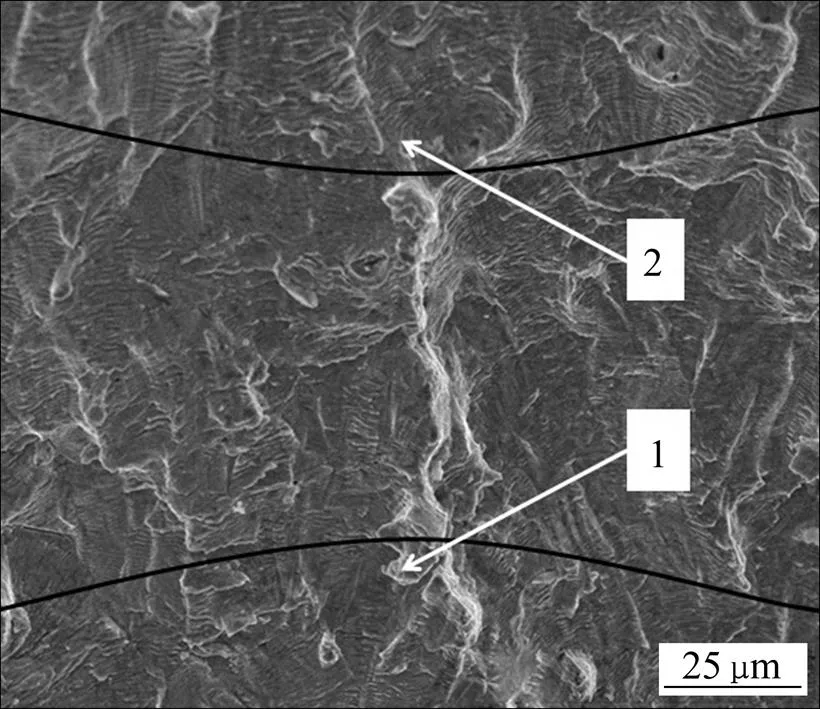

疲劳裂纹在试样侧表面萌生,沿宽度方向进行扩展,形成疲劳裂纹扩展区,其形貌如图5所示。由图5可知,疲劳裂纹扩展区呈现出穿晶断裂的特征,分布着大小不一、以撕裂棱为边界的断裂平面。同一断裂平面上疲劳条带垂直于裂纹局部扩展方向且相互平行,但相邻断裂平面上疲劳条带不平行,具有一定的夹角。这主要是由于晶粒取向的不同和晶界的存在使得疲劳裂纹在扩展过程中发生了偏离。由图5可观察到近疲劳源区的疲劳裂纹扩展区上断裂平面较小,撕裂棱密度较大;而近瞬断区的裂纹扩展区上断裂平面较大,撕裂棱密度较小,且伴有少数显微孔洞。

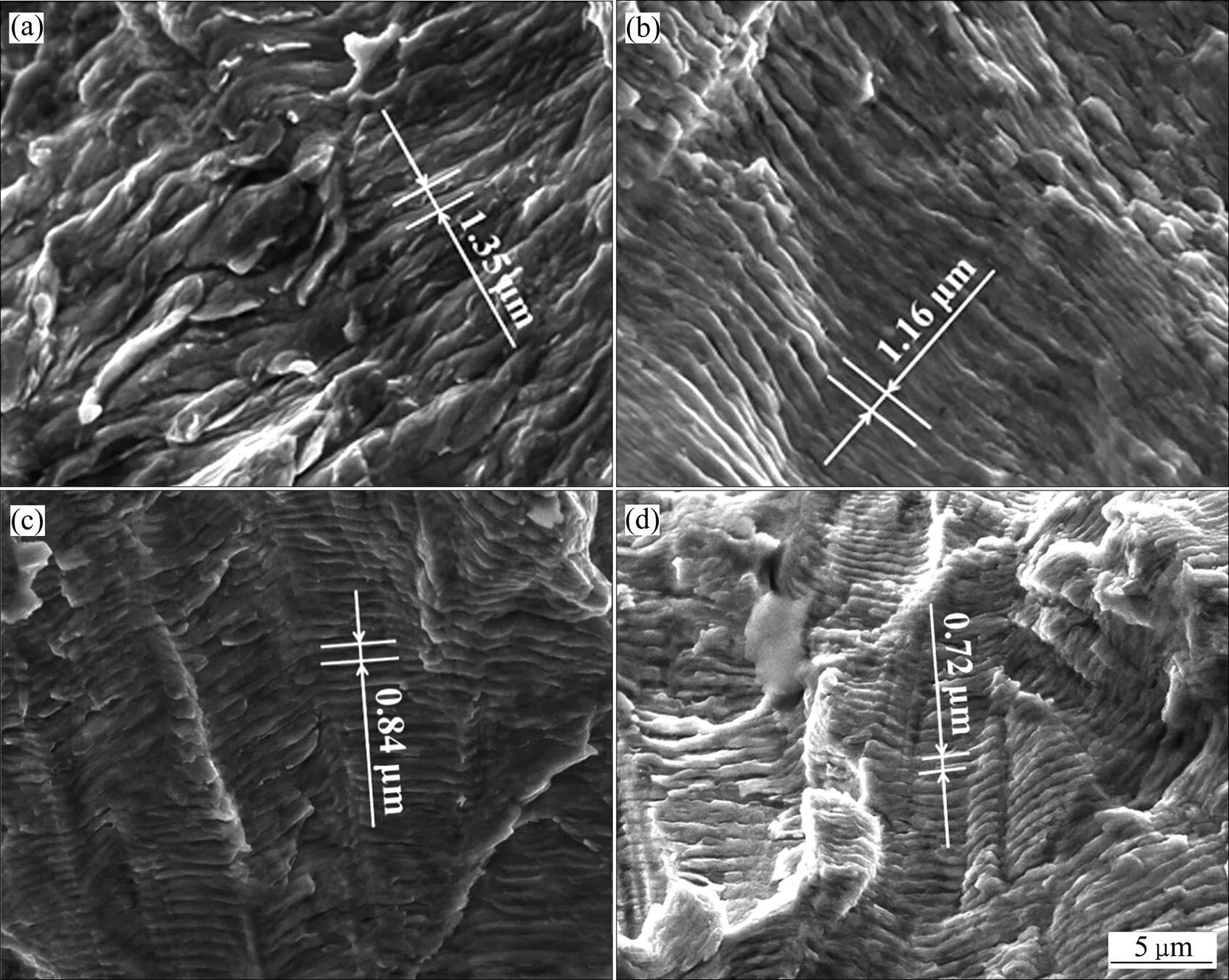

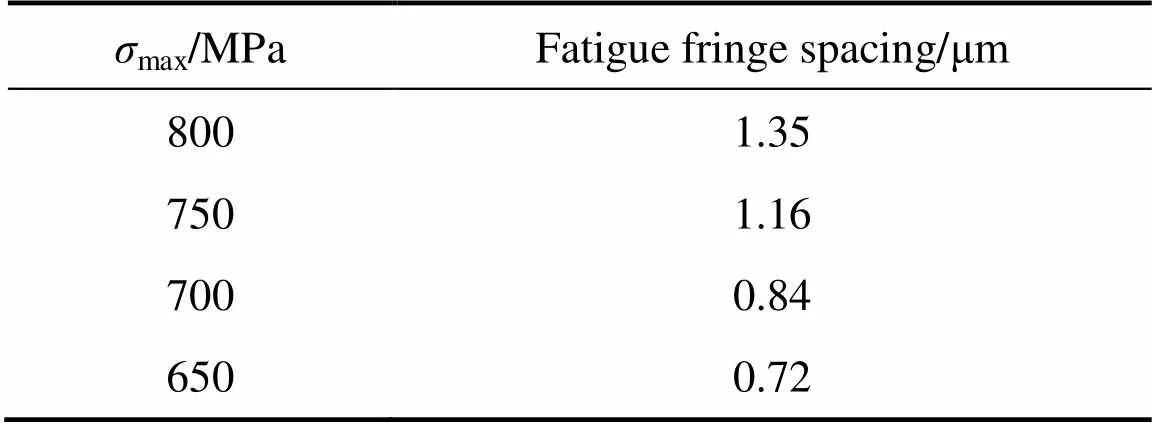

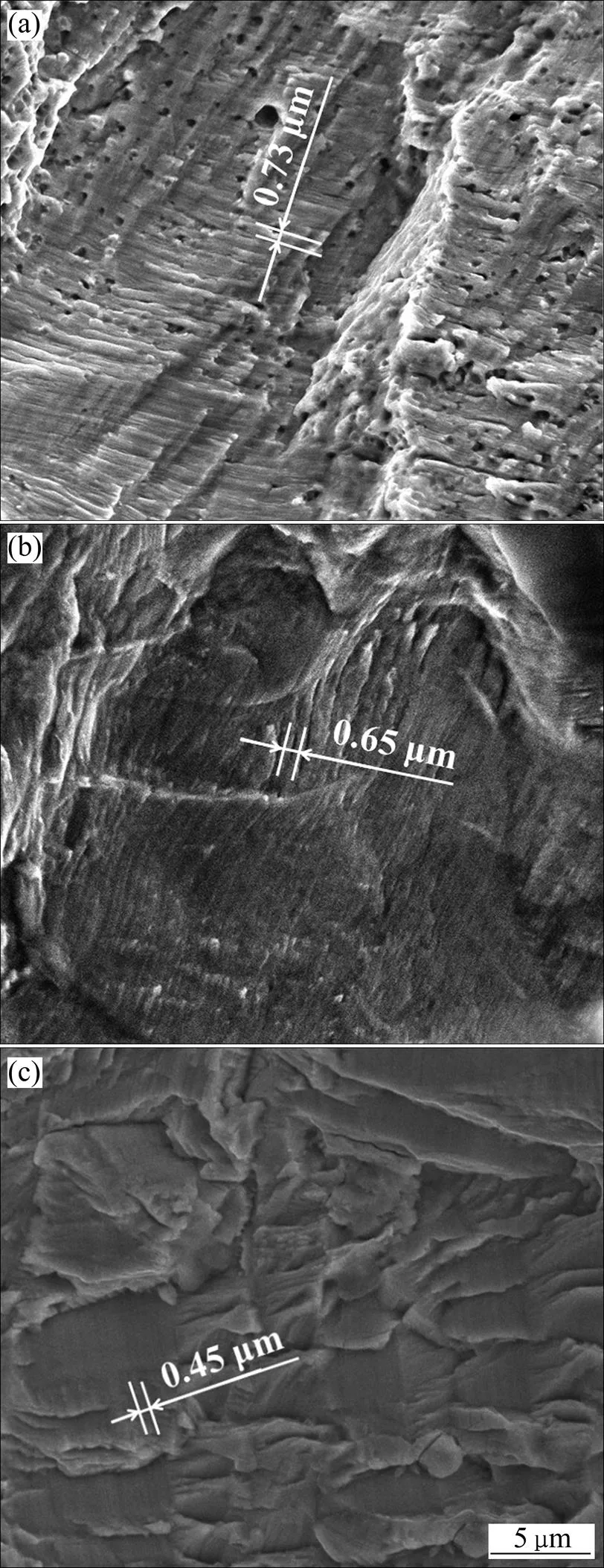

由于每一条疲劳条带代表着一次相对应的循环载荷,所以疲劳条带间距表示一次循环载荷裂纹扩展距离,疲劳条带间距可用来表征裂纹扩展速率[22]。测得近疲劳源区(见图5中1区)的疲劳条带间距约为0.33 μm,近瞬断区(见图5中2区)的疲劳条带间距约为1.62 μm,说明疲劳条带间距随着疲劳裂纹的扩展而增大,裂纹扩展速率随着疲劳循环周次的增加而增大。这是因为随着疲劳循环周次的增加,试样剩余面积减小,相同载荷下剩余面积上的应力随之增加。图6所示为不同应力下疲劳裂纹扩展区局部形貌图,不同应力下稳定疲劳裂纹扩展区疲劳条带间距如表4所列。发现当最大应力max由800 MPa减小到650 MPa时,焊缝区断口疲劳条带间距由1.35 μm变化到0.72 μm,可见随着应力的减小,疲劳条带间距减小,裂纹扩展速率减慢,试样疲劳寿命增加,这与实验结果相符。

图5 母材疲劳断口裂纹扩展区形貌(σmax=700 MPa)

图6不同应力下母材疲劳断口裂纹扩展区

表4 不同应力下母材疲劳断口疲劳条带间距

Table 4 Fatigue fringe spacing of fatigue crack propagation area of base metal fracture at different stresses

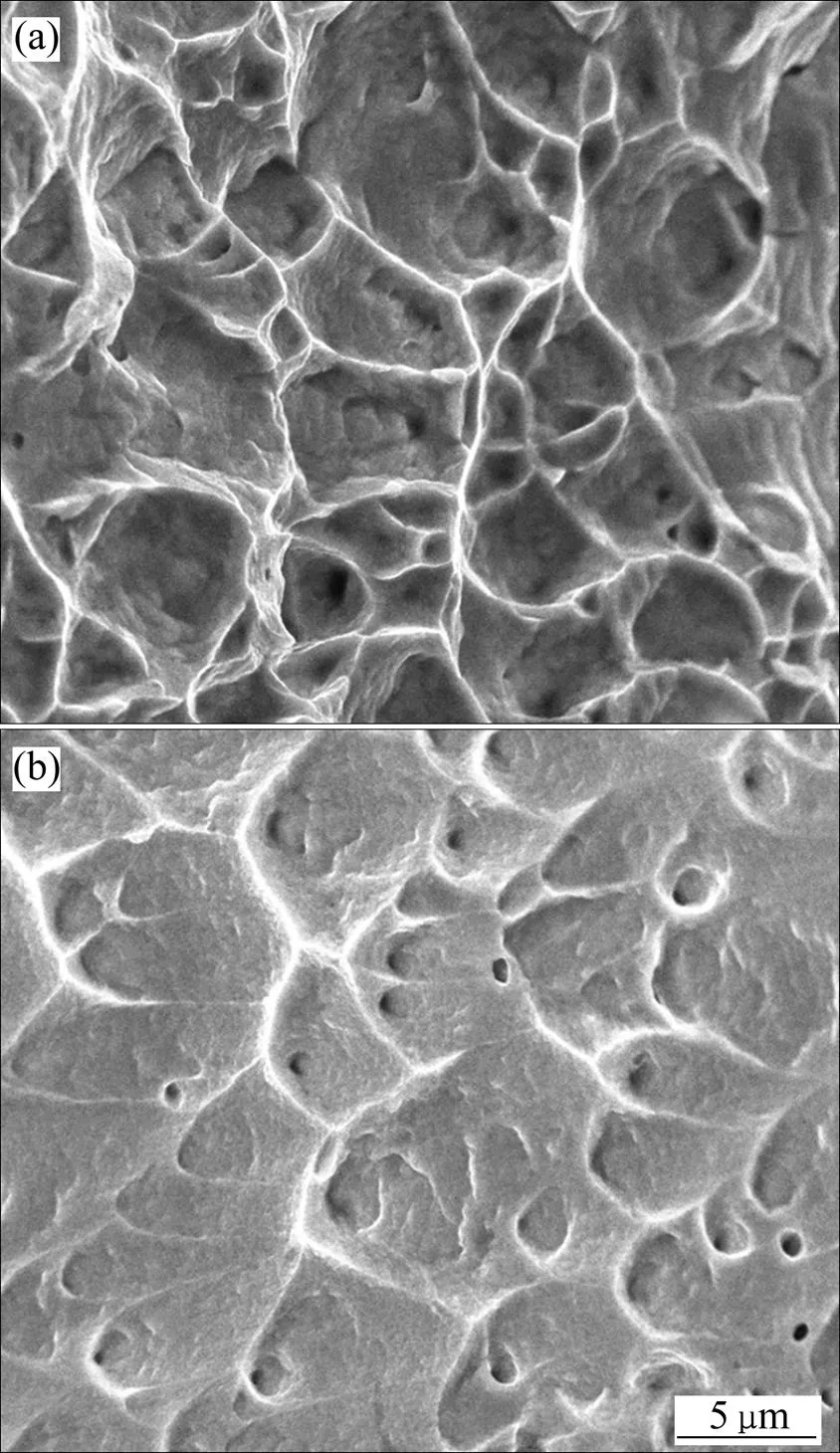

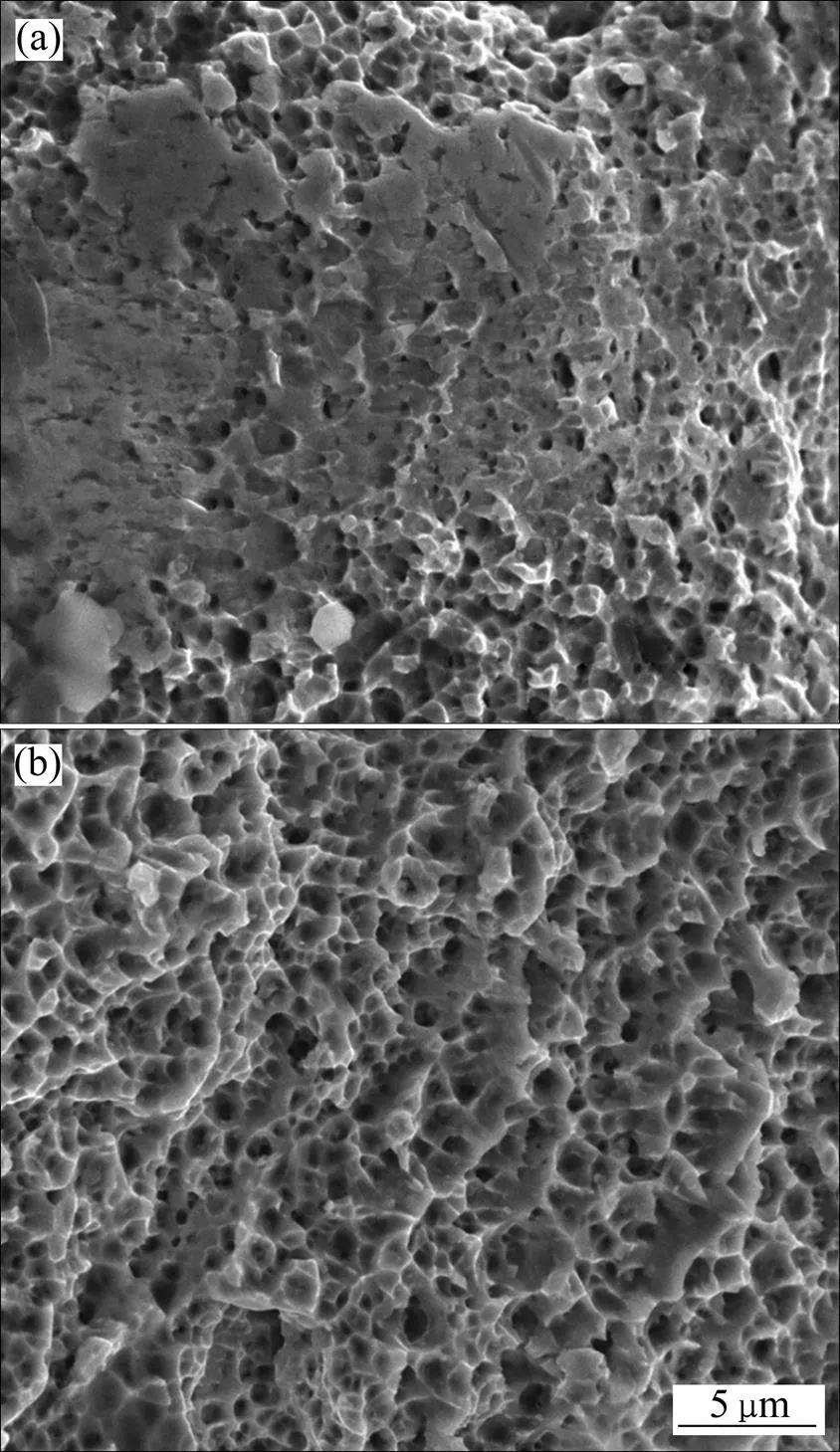

母材瞬断区微观形貌主要表现为等轴韧窝形貌(见图7(a))和剪切韧窝形貌(见图7(b))。对不同应力下母材瞬断区进行观察,发现等轴韧窝形貌不随应力的变化而变化,深度较浅,且伴有少数显微空孔。由图4可观察到瞬断区最后断裂部分均为45°剪切断裂,既有单剪切断裂又有双剪切断裂,剪切断裂部分主要是剪切韧窝形貌,剪切韧窝呈抛物线状,相对于等轴韧窝深度更浅,因此剪切断裂部分宏观形貌更加平滑。

图7 母材疲劳试样瞬断区形貌

2.2.2 焊接接头疲劳断口分析

焊接接头母材区断口宏观形貌特征和母材断口基本一致,因此选取不同应力下焊接接头焊缝区断口进行分析,其宏观形貌如图8所示。疲劳断口可分为疲劳源区(见图8中1区)、疲劳裂纹扩展区(见图8中2区)和瞬断区(见图8中3区)。随着应力的减小,疲劳裂纹扩展区面积增大,瞬断区面积减小。同时发现不同应力下焊缝区断口上均存在多个疲劳源区,疲劳裂纹不仅在侧表面棱角处萌生,而且在焊缝表面处产生,且不同应力下焊缝表面疲劳区均大于侧表面棱角疲劳区,因此焊缝上下表面是主要疲劳源。图9所示为最大应力600 MPa下焊缝区断口焊缝表面疲劳源区的放大图,观察可知焊缝表面疲劳源区无明显焊缝气孔和夹杂物,因此焊缝表面的疲劳源可能是由表面和次表面微观缺陷产生的应力集中以及焊接过程中的残余应力所引起[12]。

图8 断于焊缝区的焊接接头疲劳断口宏观形貌

图9 最大应力600 MPa下焊缝区断口焊缝表面疲劳源区

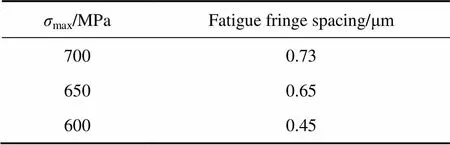

由图8和图9可知,萌生于焊缝表面的疲劳裂纹沿厚度方向进行扩展,而萌生于棱角处的疲劳裂纹由棱角处沿宽度方向进行扩展,不同应力下焊缝表面疲劳区均大于侧表面棱角疲劳区,因此焊缝区断口疲劳裂纹主要沿厚度方向进行扩展。图10所示为不同应力下焊缝区断口疲劳裂纹扩展区形貌,可以看出焊缝区断口疲劳裂纹扩展区中存在显微空孔、疲劳台阶和二次裂纹,呈现出准解理断裂特征[23];随着应力的减小,扩展区断裂平面粗糙度降低,这主要是因为应力越小,疲劳寿命越长,疲劳断口表面因反复分开和压紧而受到的摩擦次数增加。不同应力下焊缝区断口稳态疲劳裂纹扩展区疲劳条带间距如表5所列。发现当最大应力max由700 MPa减小到600 MPa时,焊缝区断口疲劳条带间距由0.73 μm变化到0.45 μm,减小38%,而疲劳寿命却增加1.8倍。这是因为随着应力的减小,裂纹萌生阶段占疲劳寿命比例增加,疲劳裂纹扩展阶段占疲劳寿命比例降低。

疲劳裂纹主要沿厚度方向进行扩展,因此焊缝区断口最后分离部分呈单剪切断裂特征。单剪切断裂部分的剪切韧窝为敞口韧窝,其形貌如图11(a)所示。图11(b)所示为焊缝瞬断区等轴韧窝形貌,韧窝极其细密,深度变化较大,且显微空孔密度较大,这主要是激光焊接过程中的晶粒细化和元素偏析所致[11]。

图9显示了由参数值所有组合表示的错误警报情况。两种方法都存在很多的纹理角点,例如在森林地区。Noble算法中的虚角均是比较接近的物体。相反,在SUSAN算法中,在较为平坦的区域和边缘处发出许多虚假警报。现有文献亦有学者使用过类似理论,但是在其他应用程序(例如跟踪)中并没有那么重要,SUSAN算法存在将许多类似于边缘的建筑物特征误认为角点。

图10 不同应力下焊缝区断口扩展区

表5 不同应力下焊缝区断口疲劳条带间距

Table 5 Fatigue fringe spacing of fatigue crack propagation area of weld zone fracture at different stresses

图11 焊缝区断口瞬断区形貌

3 结论

1) 得到0.5 mm Hastelloy C−276薄板焊接接头和母材的−曲线,两者极为接近,斜率基本相同,激光焊接接头疲劳性能和母材基本相当。这是由于焊接过程虽然破坏了母材的原始固溶强化效果,导致焊缝组织的非均匀性;但激光焊接的快速凝固过程使激光焊接接头焊缝区晶粒细化。

2) 母材断口疲劳裂纹起源于试样侧表面,且大多数位于棱角处,疲劳裂纹主要沿宽度方向扩展;当最大应力由800 MPa减小到650 MPa时,疲劳源区由两个减少为一个,稳态裂纹扩展区疲劳条带间距由1.35 μm减小到0.72 μm,疲劳裂纹扩展速率减小;瞬断区等轴韧窝深度较浅且伴有少数显微空孔。

3) 焊接接头疲劳断口在焊缝区和母材区随机分布。焊接接头母材区断口宏观形貌和母材基本一致;而焊接接头焊缝区断口的疲劳裂纹起源于侧表面棱角处和焊缝表面,其中焊缝上下表面是主要疲劳源,疲劳裂纹主要沿厚度方向进行扩展;疲劳裂纹扩展区呈现出准解理断裂特征,当最大应力由700 MPa减小到600 MPa时,稳态裂纹扩展区疲劳条带间距由0.73 μm减小到0.45 μm,减小38%,疲劳寿命增加1.8倍;瞬断区等轴韧窝极其细密且显微空孔密度较大。

REFERENCES

[1] 刘海定, 王东哲, 魏捍东, 刘庆宾, 赵安中, 罗维凡. 高性能镍基耐腐蚀合金的开发进展[J]. 材料导报, 2013, 27(5): 99−105. LIU Hai-ding, WANG Dong-zhe, WEI Han-dong, LIU Qing-bin, ZHAO An-zhong, LUO Wei-fan. Development progress of high-performance nickel-based corrosion-resistant alloys[J]. Materials Review, 2013, 27(5): 99−105.

[2] 关 锐, 高永军. AP1000反应堆主泵屏蔽套制造工艺浅析[J]. 中国核电, 2008, 1(1): 49−53. GUAN Rui, GAO Yong-jun. Brief analysis on fabrication process of AP1000 reactor coolant pump can[J]. China Nuclear Power, 2008, 1(1): 49−53.

[3] 冯颖慧, 张继革, 王德忠. 屏蔽电机屏蔽套电磁力仿真分析[J]. 机械设计与制造, 2012, 33(4): 26−28. FENG Ying-hui, ZHANG Ji-ge, WANG De-zhong. Simulation and analysis of electromagnetic force on shield of canned motor[J]. Machinery Design & Manufacture,2012, 33(4): 26−28.

[4] CIESLAK M J, HEADLEY T J, ROMIG A D. The welding metallurgy of HASTELLOY alloys C-4, C-22, and C-276[J]. Metallurgical Transactions A, 1986, 17(11): 2035−2047.

[5] CIESLAK M J, KNOROVSKY G A, HEADLEY T J, ROMIG A D Jr. The use of new PHACOMP in understanding the solidification microstructure of nickel base alloy weld metal[J]. Metallurgical Transactions A, 1986, 17(12): 2107−2116.

[6] AHMAD M, AKHTER J I, IQBAL M, AKHTAR M, AHMAD E, SHAIKH M A, SAEED K. Surface modification of Hastelloy C-276 by SiC addition and electron beam melting [J]. Journal of Nuclear Materials, 2005, 336(1): 120−124.

[7] AHMAD M, AKHTER J I, AKHTAR M, IQBAL M, AHMAD E, CHOUDHRY M A. Microstructure and hardness studies of the electron beam welded zone of Hastelloy C-276[J]. Journal of Alloys and Compounds, 2005, 390(1/2): 88−93.

[8] MANIKANDAN M, HARI P R, VISHNU G, ARIVARASU M, DEVENDRANATH RAMKUMAR K,ARIVAZHAGAN N, NAGESWARA RAO M, REDDY G M. Investigation of microstructure and mechanical properties of super alloy C-276 by continuous Nd: YAG laser Welding[J]. Procedia Materials Science, 2014, 5: 2233−2241.

[9] 王 平, 裴 峰, 董力莎. 哈氏C−276合金大型薄壁耐蚀构件的制造[J]. 化工设备与防腐蚀, 2002, 5(2): 103−106. WANG Ping, PEI Feng, DONG Li-sha. The manufacture of the large thin-walled corrosion components of Hastelloy C−276 alloy[J]. Chemical Equipment & Anticorrosion, 2002, 5(2): 103−106.

[10] 蒋文春, 巩建鸣, 陈 虎, 涂善东. 哈氏合金C276管道焊接残余应力与变形的有限元分析[J]. 化工机械, 2006, 13(2): 99−102, 113. JIANG Wen-chun, GONG Jian-ming, CHEN Hu, TU Shan-dong. Finite element analysis of the residual stress and distortion of the welding of Hastelloy-C276 alloy pipes[J]. Chemical Engineering & Machinery, 2006, 13(2): 99−102, 113.

[11] 马广义, 吴东江, 郭玉泉, 高忠民, 郭东明. 超薄Hastelloy C−276脉冲激光焊接接头的拉伸性能[J]. 稀有金属材料与工程, 2013, 42(6): 1241−1245. MA Guang-yi, WU Dong-jiang, GUO Yu-quan, Gao Zhong-min, GUO Dong-ming. Tensile properties of weld joint on thin Hastelloy C−276 sheet of pulsed laser welding[J]. Rare Metal Materials and Engineering, 2013, 42(6): 1241−1245.

[12] GUO Yu-quan, WU Dong-jiang, MA Guang-yi, GUO Dong-ming. Numerical simulation and experimental investigation of residual stresses and distortions in pulsed laser welding of Hastelloy C−276 thin sheets[J]. Rare Metal Materials and Engineering, 2014, 43(11): 2663−2668.

[13] GUO Yu-quan, WU Dong-jiang, MA Guang-yi, GUO Dong-ming. Trailing heat sink effects on residual stress and distortion of pulsed laser welded Hastelloy C−276 thin sheets[J]. Journal of Materials Processing Technology, 2014, 214(12): 2891−2899.

[14] 毛雪平, 陆道纲, 徐 鸿, 张立殷, 王 岗, 薛 飞, 余伟炜. 应变控制下具有保持时间的镍基合金C276高温低周疲劳实验研究[J]. 中国电机工程学报, 2010, 33(17): 74−78. MAO Xue-ping, LU Dao-gang, XU Hong, ZHANG Li-yin, WANG Gang, XUE Fei, YU Wei-wei. Experimental study on high temperature low-cycle fatigue of Ni-based alloy C276 under strain-controlled with time holding[J]. Proceedings of the CSEE, 2010, 33(17): 74−78.

[15] 李 婷, 马 雁. 应变幅和保持时间对C−276合金低周疲劳寿命的影响[J]. 稀有金属材料与工程, 2013, 42(5): 1075−1079. LI Ting, MA Yan. Effects of total strain range and dwell time on low cycle fatigue life of C−276 alloy[J]. Rare Metal Materials and Engineering, 2013, 42(5): 1075−1079.

[16] 全亚杰, 陈振华, 黎 梅, 俞照辉, 龚晓叁. AM60变形镁合金薄板激光焊接接头的组织与性能[J]. 中国有色金属学报, 2007, 17(4): 525−529. QUAN Ya-jie, CHEN Zhen-hua, LI Mei, YU Zhao-hui, GONG Xiao-san. Microstructure and properties of joints of wrought magnesium alloy AM60 plates welded by laser beam welding[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(4): 525−529.

[17] 陆巍巍, 陈玉华, 谢吉林, 王善林, 封小松. NiTiNb箔片激光焊接工艺及其接头的组织与性能[J]. 中国有色金属学报, 2014, 24(10): 2490−2496. LU Wei-wei, CHEN Yu-hua, XIE Ji-lin, WANG Shan-lin, FENG Xiao-song. Laser welding process of NiTiNb foil and microstructure and properties of welding joint[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(10): 2490−2496.

[18] 陆巍巍, 陈玉华, 黄永德, 付 强, 封小松. 超薄NiTiNb记忆合金激光焊焊缝成形及热影响区的组织和性能[J]. 中国有色金属学报, 2015, 25(1): 63−71. LU Wei-wei1, CHEN Yu-hua, HUANG Yong-de, FU Qiang, FENG Xiao-song. Laser weld forming of ultrathin NiTiNb shape memory alloy and microstructure and properties of heat-affected zone[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(1): 63−71.

[19] 马广义, 吴东江, 王占宏, 郭玉泉, 郭东明. 脉冲激光焊接对超薄Hastelloy C−276焊缝成形的影响[J]. 中国激光, 2011, 38(6): 161−165. MA Guang-yi, WU Dong-jiang, WANG Zhan-hong, GUO Yu-quan, GUO Dong-ming. Weld joint forming of thin Hastelloy C−276 sheet of pulsed laser welding[J]. Chinese Journal of Lasers, 2011, 38(6): 161−165.

[20] 黄成铭. 屏蔽式水泵的失效分析[J]. 核动力工程, 1986, 7(4): 69−79. HUANG Cheng-ming. Failure analysis for canned-motor pumps[J]. Nuclear Power Engineering, 1986, 7(4): 69−79.

[21] 闫 亮, 杜凤山, 戴圣龙, 杨守杰. 微观组织对2E12铝合金疲劳裂纹扩展的影响[J]. 中国有色金属学报, 2010, 20(7): 1275−1281. YAN Liang, DU Feng-shan, DAI Sheng-long, YANG Shou-jie. Effect of microstructures on fatigue crack propagation in 2E12 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(7): 1275−1281.

[22] 陈 军, 段雨露, 彭小燕, 肖 丹, 徐国富, 尹志民. 7475-T7351铝合金厚板的疲劳性能[J]. 中国有色金属学报, 2015, 25(4): 890−899. CHEN Jun, DUAN Yu-lu, PENG Xiao-yan, XIAO Dan, XU Guo-fu, YIN Zhi-min. Fatigue performance of 7475-T7351 aluminum alloy plate[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 890−899.

[23] 张红霞, 吴广贺, 闫志峰, 裴飞飞, 李晋永, 王文先, 李永莲. 5A06铝合金及其焊接接头的疲劳断裂行为[J]. 中国有色金属学报, 2013, 23(2): 327−335. ZHANG Hong-xia, WU Guang-he, YAN Zhi-feng, PEI Fei-fei, LI Jin-yong, WANG Wen-xian, LI Yong-lian. Fatigue fracture behavior of 5A06 aluminum alloy and its welded joint[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(2): 327−335.

(编辑 龙怀中)

Fatigue property of laser welded joints of Hastelloy C−276 thin sheet

LIU Shuai, WU Dong-dong, CHAI Dong-sheng, ZHOU Si-yu, MA Guang-yi, ZHOU Ping, WU Dong-jiang

(Key Laboratory for Precision and Non-traditional Machining Technology, Ministry of Education, Dalian University of Technology, Dalian 116024, China)

Fatigue test was conducted on the laser welded joints of 0.5 mm thick Hastelloy C−276 thin sheet. The fatigue properties and fatigue fracture mechanism were investigated by−curves and fatigue fracture morphology of the base metal and the weld joint. The results show that the slopes of−curves of the laser welded joints and base metal are basically the same and the fatigue properties of the laser welded joints are almost equal to those of the base metal. The fatigue crack of base metal originates from the side surface of samples and propagates along the width direction of fatigue fracture. As the stress decreases, the number of fatigue sources decreases, and the fatigue crack growth rate also decreases. Fatigue fractures of laser welded joints distribute in the base metal and the weld zone randomly, and the fatigue fracture macro morphology of the weld joint fractured in the base metal is basically identical to that of the base metal. The fatigue crack of weld joint fractured in the weld zone originates from the edge of side surface and the weld surface, the latter is the main fatigue source. The crack propagates along the thickness direction of fatigue fracture. Fatigue crack propagation area of the weld zone fracture presents quasi-cleavage fracture.

Hastelloy C−276; laser welding; thin sheet; fatigue property

Project(2015CB057305) supported by the National Basic Research Development Program of China; Project(51402037) supported by the National Natural Science Foundation of China; Project (DUT152D229) supported by the Fundamental Research Funds for the Central Universities

2015-11-23; Accepted date:2016-03-29

WU Dong-jiang; Tel: +86-411-84707625; E-mail: djwudut@dlut.edu.cn

1004-0609(2016)-12-2555-09

TG456.7

A

国家重点基础研究发展计划资助项目(2015CB057305);国家自然科学基金资助项目(51402037);中央高校基本科研业务费专项基金资助项目(DUT152D229)

2015-11-23;

2016-03-29

吴东江,教授,博士;电话:0411-84707625;E-mail: djwudut@dlut.edu.cn