基于PID的流量调节阀的设计

2017-01-13俞志勇王燕杰周泽正王先进

俞志勇,李 青,王燕杰,周泽正,王先进

(中国计量学院机电工程学院,杭州 310018)

基于PID的流量调节阀的设计

俞志勇,李 青,王燕杰,周泽正,王先进

(中国计量学院机电工程学院,杭州 310018)

针对流量控制,设计了一种结构简单、控制方便、精度高的基于PID的流量调节阀;流量调节阀主要由手动平衡阀、流量传感器、步进电机和控制器四部分组成,控制器采用PID算法控制步进电机;检测步进电机电流的大小不仅能确定手动平衡阀是否到达了极限调节值,也可以防止过电流损坏电机;实验测试中,用PC机对输出流量值进行设定和对流量调节阀的控制效果进行分析;通过反复试验,证明了输出的流量值能准确快速的跟随设定值的变化而变化;研究表明,基于PID的流量调节阀能实现高精度的流量控制。

流量控制;调节阀;PID;步进电机

0 引言

随着科学技术的发展,对工业生产工艺的控制要求也愈加苛刻。流量、温度、压力和物位一起被称为过程控制的四大参数[1]。对液体流量进行测量和调节是保证安全生产、提高产品质量和提高经济效益的关键。调节阀作为一种常见的控制元件,其作用就是通过调节器发出的控制信号,来改变调节参数,把被调参数控制在工艺所要求的范围内,以实现生产过程的自动化[2]。

调节阀主要分为平衡阀(包括手动平衡阀和自力式平衡阀)、温控阀和电动调节阀3种[3]。手动平衡阀是一次性手动调节的,不能够自动地随系统工况变化而改变阻力系数,控制不方便;自力式调节阀不具有判断和泄水功能,当压差超过正常范围时,就不能很好发挥应有的功能,甚至不能工作;温控阀主要用于供暖系统的流量调节,其电热驱动器的动作反应速度慢,当进水温度变化较大时混水温度会出现波动;电动调节阀电机运行过程中产生的内热会导致热保护,使调节阀停止工作,且由于运动部件多,容易产生故障。因此,设计一种结构简单、控制方便、精度高的流量调节阀具有很强的实际意义。

1 基于PID的流量调节阀的原理

1.1 流量控制

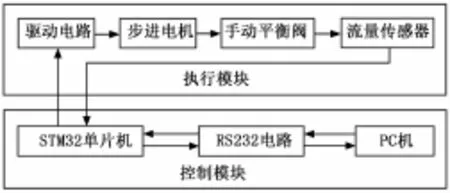

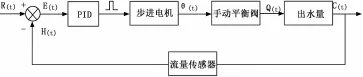

基于PID的流量调节阀包括流量传感器、手动平衡阀、步进电机和控制器等。流量调节阀的原理如图1所示。步进电机与手动平衡阀用联轴器相连,只要控制步进电机,就能控制手动平衡阀开闭的大小,从而控制输出流量的大小。流量传感器将当前输出流量反馈回控制器,控制器根据设定值与实际输出值的偏差,控制步进电机的正反转和旋转的角度,从而控制调节阀打开的大小,使输出的流量等于设定值。

图1 流量调节阀原理图

控制器采用STM32单片机。单片机控制驱动电路调节输出流量大小,流量传感器将当前流量反馈回单片机形成闭环,从而实现对流量的精确控制。PC机和单片机通过RS232电路进行串口通讯,PC机向单片机发送流量设定值,单片机向PC机时时传送当前的流量,凭借PC机强大的处理能力和丰富的资源,可以方便的对流量调节阀的控制效果进行分析。

流量调节阀的控制流程如图2所示,控制算法采用PID。PID控制原理简单、适应性和鲁棒性强、对被控对象的变化不敏感,适用于环境恶劣的工作生产现场。

图2 流量调节阀控制流程图

1.2 PID控制原理

在连续时间控制系统中,PID控制器应用的非常广泛,技术成熟。长期以来形成了典型的结构,参数整定方便,结构更改灵活,能满足一般的控制要求[4 5]。数字PID控制比连续PID控制更为优越,因为计算机程序的灵活性,很容易克服连续PID存在的问题,经修正而得到更完善的数字PID算法[6]。数字PID控制算法可分为位置式PID控制算法、增量式PID控制算法和速度式PID算法。由于计算量少,抗干扰强,计算机故障对设备的影响小。因此,在3种控制算法中,增量式PID控制算法最为常用。

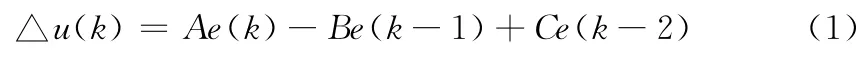

数字PID控制是一种采样控制,它只能根据采样时刻的偏差值计算控制量,因此公式1的积分和微分项不能直接使用,需要进行离散化处理。当采样周期T足够短时,以一系列的采集时刻点k T代表连续时间t,以和式代替积分,以增量代替微分。k是采样序号,u(k)为第k次采样时刻数字控制器或计算机的输出值,e(k)是第k次采样时刻输入的偏差。

增量式PID控制规律:

式中,A=kp(1+T/Ti+Td/T),B=Kp(1+2Td/T),C=KpTd/T,kp为比例系数,Ti为积分时间常数,Td为微分时间常数。

增量式PID控制算法是对偏差增量进行处理,然后输出控制量的增量,即执行机构位置的增量。增量式PID数字控制器不会出现饱和,而且当计算机出现故障时能保持前一个采样时刻的输出值,保持系统稳定,因此在设计中增量式算法被采用作为编程算法来使用。

1.3 步进电机结构

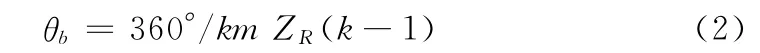

步进电机又称为脉冲电动机,是数字控制系统中将脉冲电信号转化为相应角位移的执行机构[7-8]。在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响;绕组激磁时,电机停转的时候具有最大的转矩;由于没有电刷,可靠性较高,因此电机的寿命仅仅取决于轴承的寿命;优秀的起停和反转响应;步进电机最有意义的一个优点就是在开环系统里可以实现精确的控制,只需要跟踪输入的步进脉冲就可以知道转子的位置。步进电机的步距角为:

其中:m为相数,采用单拍制时,k取1,采用双拍制时,k取2。减小步距角,可以增加控制流量的精度。由公式(2)可知,增加步进电机的相数和采用双拍制,都可以减小步距角。但是随着电机相数的增加,电机的结构会变得复杂,电机的成本也会随着增加。采用双拍制步距角只能减小一半,满足不了高精度的要求。将步距角进行细分,既能减小步进电机的步距角,也可以减小电机的振动、降低噪声,提高步进电机的控制精度。

基于二相步进电机的驱动芯片种类较多,因此,流量调节阀的执行器件选择两相步进电机。两相步进电机的结构如图3所示。

图3 两相步进电机的结构图

2 系统硬件设计

2.1 电源电路

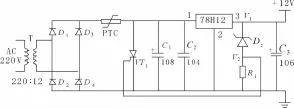

12 V稳压电源原理如图4所示,为步进电机提供电源。单相220 V交流电经单相变压器变压可得12 V交流电源,经过整流二极管D1到D4组成的整流桥及电容C1和C2的滤波,理论上可得到电压幅值为17 V的直流电,但整流桥会有1 V左右的压降,实际得到的电压只有16 V。再经过三端稳压器78H12,就可得到12 V电压。

图4 电源电路

自恢复保险丝PTC起到过流保护的作用,当电路发生短路或过载时,流经自恢复保险丝的大电流产生的热量使聚合树脂融化,体积迅速增长,形成高阻状态,工作电流迅速减小,从而对电路进行限制和保护。当电流故障排除后,自恢复保险丝重新冷却结晶,体积收缩,导电粒子重新形成导电通路,自恢复保险丝恢复为低阻状态,从而完成对电路的保护[9]。

晶闸管VT、电阻R1和稳压二极管DZ组成过压保护电路。稳压二极管选择1N717,稳压值为13 V。当V1处的电位小于13 V时,稳压二极管DZ处于反向截止状态。当V1处的电位大于13 V时,由于稳压二极管的稳压作用,将V2处的电位钳位在(V1-13)V,此时,晶闸管导通。从而使整流桥、自恢复保险丝PTC和晶闸管VT形成回路。此时的回路电流非常大,引起自恢复保险丝PTC形成高阻状态。当电压故障排除后,自恢复保险丝恢复为低阻状态,从而完成对电路的保护。

2.2 步进电机驱动电路

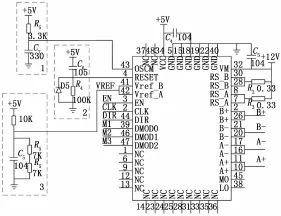

TB67S169是东芝公司推出的一种配置PWM斩波器的两相双极步进电机驱动芯片。其主要特点有:采用BiCD工艺,额定值为50 V/4 A;允许全步,半步,1/4,1/8,1/16,1/32步运行;可通过外电阻与电容自定义电机的斩波频率;内置错误检测电路,过电流关断以及上电复位等。

TB67S169芯片管脚如图5所示。步进电机控制信号主要有6个,分别为电机脱机控制端EN、脉冲信号输入端CLK、电机正反转控制端DIR和3个细分数设定端(M1、M2和M3)。

图5 电机驱动电路

3个细分数设定端用于细分步距角。步进电机选择步进角为1.8°的步进电机,如果当前水流量非常接近设定流量,如果调整最小角度1.8°,就会超出需要调整的水流量。可以通过驱动器程序将步进角细分,步进角为1.8°的步进电机在8细分下步距角为1.8°/8=0.225°,细分后步进电机步距角按下列方法计算:步距角=电机固有步距角/细分数。

第一个虚线框中是步进电机斩波振荡电路;第二个虚线框中是步进电机电角复位电路;第3个虚线框中是步进电机锁相电流控制。

VREF的电压范围为0~3.6 V,VREF所接电压的大小决定步进电机锁相电流的大小。步进电机要减少发热,就要减少铜损和铁损。减小铜损就是减小电阻和电流,要求在选型时尽量选择电阻小和额定电流小的电机。但是这往往与力矩和高速的要求相抵触。对于已选定的电机,可以充分利用驱动器的自动半流控制功能,自动半流在电机处于静态时自动减小电流,脱机功能是将输出电机电流切断。

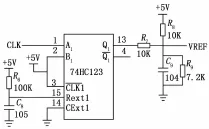

图6 半流电路

步进电机半流电路如图6所示。改变电机的驱动电流,就可以改变电机输出扭矩的大小。自动半流电路设计选用可重复触发的单稳态电路芯片74HC123,用电机的驱动脉冲CLK作为单稳态电路的触发脉冲。单稳态电路的A1端接驱动脉冲CLK,B1端接高点平。当CLK出现从高电平到低电平跳变时,Q1端出现一个高电平脉冲。高电平脉冲的宽度可以通过改变和的值改变。

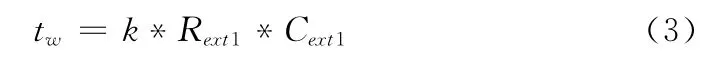

当Cext1>10nF,Q1输出的脉冲宽度公式为:

因为芯片的供电电压为5 V,所以系数k取0.55,电阻单位为kΩ,电容单位为p F,计算可得,Q1输出的脉冲宽度为55 ms。

2.3 电机保护电路

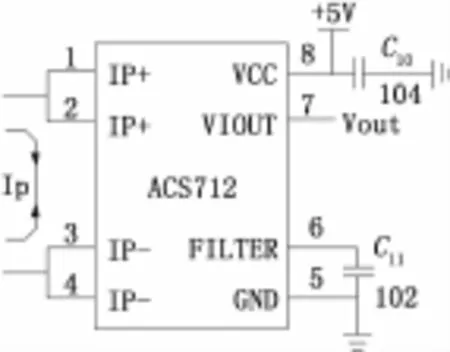

电流检测的方法主要有串电阻检测、电流互感器检测和基于霍尔感应原理的电流检测3种。串电阻检测温漂较大,无隔离效果,量程较大时,需要分多个挡来处理结果且容易受地线干扰。电流互感器检测电流互感器重量大、易受高频干扰。基于霍尔感应原理的电流检测既能检测交流电流的大小,也能检测直流电流的大小,具有低偏置、低噪音和响应时间快等优点,适合测量步进电机的电流。

ACS712是一种基于霍尔感应原理的芯片,由一个精确的低偏移线性霍尔传感器电路与位于接近IC表面的铜箔组成,电流流过铜箔时,产生一个磁场,霍尔元件根据磁场感应出一个线性的电压信号,经过内部的放大、滤波、斩波与修正电路,输出一个电压信号,该信号从芯片的第七脚输出,直接反应出流经铜箔电流的大小。

图7 电流检测电路

由于步进电机额定电流为0.8 A,选择量程为A的ACS712,此时的电压电流转化系数为185 mV/A。输出电压Vout和被检测的电流IP间的关系为:Vout=0.185 IP+2.5。ACS712的电压输出范围为1.575~3.425 V,量程为1.85 V。由于ACS712的最大输出电压为3.425 V,而STM32单片机的供电电压为3.3 V,因此,需要在ACS712输出端进行分压。

2.4 STM32程序

STM32是一款高性能、低成本、低功耗嵌入式单片机。STM32程序主要由主程序和定时中断处理两部分组成。

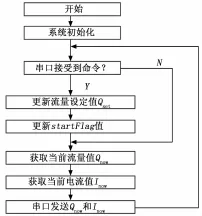

主程序流程如图8所示,首先对系统进行初始化,包括启动定时器,设置串口等。然后不停的更新采集到的流量值Qnow和电流值Inow,并通过串口向PC机发送Qnow和Inow。当STM32的串口接收到PC机命令时,更新流量设定值Qset和流量控制开始标志变量start Flag。

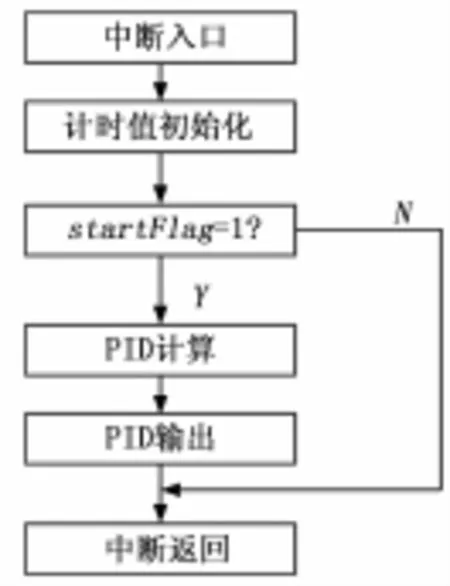

定时中断处理程序流程如图9所示,定时器中断程序用于在固定周期内进行PID计算。当定时时间到时,先将定时值初始化,如果流量控制开始标志变量startFlag的值不等于1时,说明此时不对流量进行控制,中断直接返回。当start-Flag的值等于1时,对流量进行控制,根据流量设定值和时时值之间的偏差,用PID算法得到输出值,并控制执行模块进行相应动作后,中断再返回。

3 系统软件设计

C#是微软公司发布的一种面向对象的、运行于.NET Framework的高级程序设计语言[10]。C#综合了VB简单的可视化操作和C++的高运行效率,以其强大的操作能力、优雅的语法风格、创新的语言特性和便捷的面向组件编程的支持成为微软公司极力推荐的新一代程序开发语言。

图8 STM32主程序流程图

图9 定时中断处理程序流程图

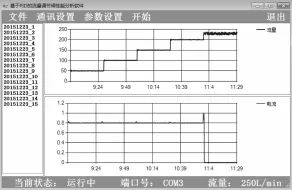

图10 C#编程界面

微软公司的.NET开发平台为基于C#的应用程序开发提供了丰富的类库,软件主要用到了chart类(图表类)和SerialPort类 (串口通讯类)。软件界面如图10所示,应用SerialPort类能简单的实现串口通讯,通过chart类可以方便的把从串口获取的流量值和电流值转化为波形,从而可以直观便捷的对流量调节阀的控制效果进行分析和评价。

4 系统测试及性能分析

当手动平衡阀已转到最大极限位置时,电机输出扭矩将会急剧变大,导致步进电机电流也随着变大。因此,只要检测步进电机电流的大小就能确定手动平衡阀是否到达了极限调节值。

每隔30 min,使水流量的设定值依次为50 L/min、100 L/min、150 L/min、200 L/min和250 L/min,时时采集输出的流量值和步进电机电流的最大值。得到的流量和电流波形如图11所示。

图11 流量调节阀性能分析软件

从图11的流量波形中可以看出,当流量从50 L/min增加到200 L/min过程中,输出的流量能准确的跟随设定值。当流量设定值从200 L/min增加到250 L/min时,因为手动平衡阀已转到最大极限位置处,手动平衡阀无法再打开的更大,所以输出的流量无法继续跟随流量设定值,由此产生了无法消除的稳态误差。

从图11流量波形中可以得到,当流量从50 L/min增加到200 L/min过程中,步进电机供电电流的保持在0.8 A左右,说明电机一直在动作,调节着输出流量。当流量设定值从200 L/min增加到250 L/min时,步进电机电流急剧变大,可知手动平衡阀已转到最大极限位置,通过控制电机脱机控制端,使电机停止工作,起到保护电机和手动平衡阀的作用。此时,从电流波形图中可以看出,步进电机供电电流迅速降为0 A,电机已处于停止状态。

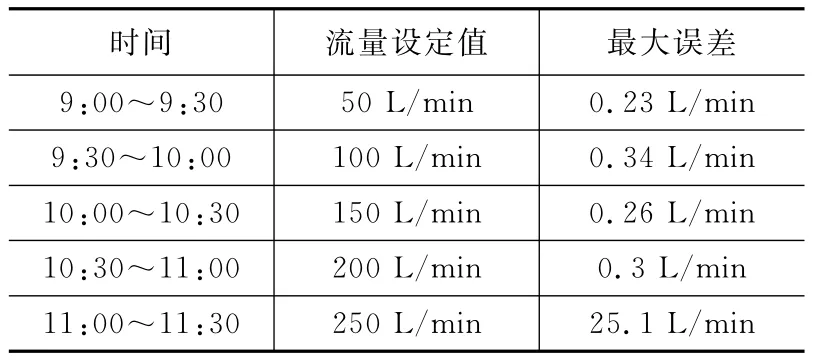

基于PID的流量调节阀的控制精度如表1所示,当流量调节阀正常工作时,流量的误差很小。当流量设定值从200 L/min增加到250 L/min时,由于此时手动平衡阀已转到最大极限位置,步进电机的电流急剧增大,电流保护电路使步进电机停止工作,从而导致输出的流量值波动开始变大。

表1 流量调节阀的控制精度

5 结束语

针对流量控制,设计了一种结构简单、控制方便、精度高的流量调节阀。重点介绍了流量调节阀的结构,并进行了实验测试。结果验证了基于PID的流量调节阀能使输出的流量值准确快速的跟随设定值的变化,能实现高精度的流量控制。

[1]金以慧,王诗宓,王桂增.过程控制的发展与展望[J].控制理论与应用,1997,02:145-151.

[2]李雪梅,丁 峰.气控流量调节阀的设计与应用[J].流体传动与控制,2006,01:26-27.

[3]谭云彬.过程控制调节阀的选择[J].自动化与仪表,2004,03:81-83.

[4]王 蕾,宋文忠.PID控制[J].自动化仪表,2004,04:3-8.

[5]Bennett S.The past of PID controllers[J].Annual Reviews in Control,2001,25:43-53.

[6]Kiani F,Bozorg M.Design of digital PID controllers using the parameter space approach[J].International Journal of Control,2006,79(6):624-629.

[7]高 琴,刘淑聪,彭宏伟.步进电机控制系统的设计及应用[J].制造业自动化,2012,01:150-152.

[8]范超毅,范巍.步进电机的选型与计算[J].机床与液压,2008,05:310-313,324.

[9]沙占友,王晓君,唱春来.自恢复保险丝的原理与应用[J].电工技术,2000,01:38-39.

[10]姜 拓,张剑平.基于C#的数据采集系统上位机软件设计与实现[J].电子测试,2009,09:58-61.

Design of Flow Regulating Valve Based on PID

Yu Zhiyong,Li Qing,Wang Yanjie,Zhou Zezheng,Wang Xianjin

(Institute of Mechanical and Electrical Engineering,China Jiliang University,Hangzhou 310018,China )

Aiming at the flow control,the flow regulating valve based on PID with simple structure,convenient control and high precision is designed.The flow regulating based on PID is mainly composed of four parts,which are manual balancing valve,flow sensor,stepping motor and controller,The controller uses PID algorithm to control the stepping motor.Detection of stepping motor current value will be able to determine whether the manual balancing valve reaches the limit value,making the motor to stop working,thereby the motor and manual balancing valve are protected.In the experiment,the output flow value is set and the control effect of the flow regulator value is analyzed by using the PC.Through repeated experiments,it is proved that the output flow value can accurately and quickly follow the change of the set value.Research shows that the flow regulator valve based on PID can achieve high accuracy of flow control.

flow control;regulating valve;PID;stepping motor

1671-4598(2016)08-0118-04

10.16526/j.cnki.11-4762/tp.2016.08.032

:TH134

:A

2016-03-03;

:2016-03-28。

国家自然科学基金项目(60772008);国家自然科学基金项目(41376111);国家科技支撑计划子课题(2012BAK10B05-3);浙江省科技计划项目(2015C33045)。

俞志勇(1990-),男,浙江绍兴人,硕士研究生,主要从事检测技术方向的研究。

李 青(1955-),男,浙江杭州人,教授,主要从事检测技术方向的研究。