基于PLC的空调系统优化运行与控制系统设计

2017-01-13胡际万1黄媛媛2李健健1

胡际万1,黄媛媛2,李健健1

(1.中国人民解放军63981部队,武汉 430000;

2.中冶南方(武汉)威仕工业炉有限公司,武汉 430000)

基于PLC的空调系统优化运行与控制系统设计

胡际万1,黄媛媛2,李健健1

(1.中国人民解放军63981部队,武汉 430000;

2.中冶南方(武汉)威仕工业炉有限公司,武汉 430000)

空调机组在实际运行的过程中,由于外部环境的多变性、干扰性以及机组各设备控制手段的单一性,导致各设备调整控制参数的过程异常繁琐,从而导致了各设备运行参数波动大,严重影响了调控精度和周期;为解决以上问题,论文以PLC控制器为核心,完成了系统总体构架的设计,并设计了一套智能监控终端,完成了对上位机(即智能监控终端)程序的流程设计和各模块的功能设计,以及下位机(PLC控制器)的程序设计,包括硬件组态、主程序流程设计以及通讯程序的设计,完成了整个优化运行和控制系统的设计,并通过相关实验进行了比对,实验结果表明:该系统能够同时完成系统各运行参数的优化和各设备的自动调控,大大提高了系统的调控效率和周期,降低了运行成本。

PLC控制器;监控终端;优化;控制

0 引言

仓库内的货物对空气参数具有很高的精度要求,而空调机组凭借其对空气的良好可控性,在仓库存储着发挥着重要作用。但由于空调机组中各设备在实际运行中存在运行效率低、控制手段单一、耗电量大等缺点,因此如何提高各设备的运行效率和实现机组的自动化控制过程,使机组始终运行在最优状态,从而降低运行成本,是当前迫切需要解决的问题。

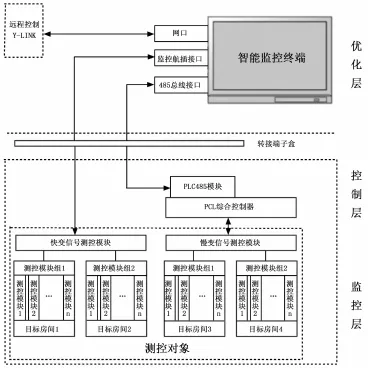

1 系统总体构架

系统总体设计构架是基于网络化监测系统结构而建立的。在现有的网络条件和其他硬件设施基础上,构建了如图1所示的系统总体构架:监控层、控制层及优化层。

图1 系统总体构架图

监控层负责完成传感器的信号采集;控制层PLC综合控制器负责存储数据,并通过485总线传输给智能监控终端;智能监控终端负责处理数据和分配参数,同时还可以通过交换机或路由器等硬件设备与监控服务器相连,构建以“以太网+智能采集终端+PLC”为主体的新型结构[1]。

2 系统硬件设计及研发

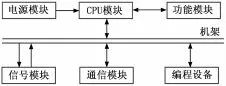

2.1 PLC综合控制器搭建

本系统采用西门子S7-300系列PLC作为主控制器,既能实时监测所有基础控制器的运行状态,还可以通过其内部的逻辑运算模块和算数模块,计算得到其他无法直接获取的控制量[2]。图2为PLC控制器的组成结构图。

图2 PLC控制器的组成结构图

PLC综合控制器与各类传感器、基础控制器的通信是基于PROFIBUS-DP现场总线实现的。它是将单一的、分散的现场设备作为网络节点,并通过总线电缆(带通信接口)依次连接建立一个通信网络系统。PROFIBUS-DP协议符合RS485标准,传输介质采用的是双绞屏蔽线,能够很好地隔离外部信号的干扰[3-5]。S7-300系列PLC有专门的PROFIBUS -DP接口,通过编程电缆可以将CP341通信模块连接到DP网络上,实现与上位机的数据传输及程序下载。

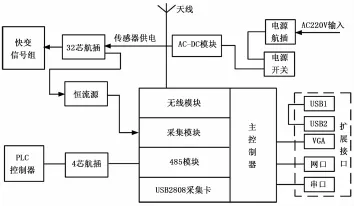

2.2 智能监控终端设计

2.2.1 结构组成

智能监控终端是一台集成机箱,其内部主要由主控制器、存储硬盘、信号采集卡、AC-DC模块、恒流源、PCB转接板等器件组成。各器件之间的相互关系如图3所示。

图3 监控终端内部组成图

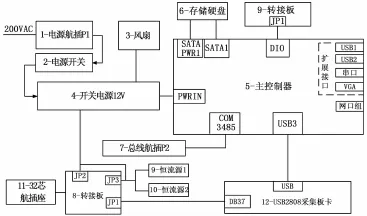

2.2.2 机箱设计

监控终端机箱的设计包括机箱外形设计、内部元器件布局、接口大小和功能设计、显示屏以及面板设计等,同时还需要考虑在安装调试和拆卸维修过程中的便捷性和散热性。综合监控终端的功能需求,设计了监控终端内部硬件电气原理图,如图4所示。

图4 硬件电气原理图

3 系统软件设计

3.1 上位机程序设计

3.1.1 流程设计

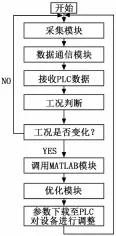

按照设计要求,主程序应具备采集模块、数据通信模块、调用MATLAB功能模块和优化模块。上位机程序总体流程如图5所示。

图5 上位机程序流程图

3.1.2 各模块设计与实现

1)采集模块:采集模块是底层的数据采集程序,负责采集所有电流传感器中的数据,主要包括采集方案的配置、软硬件初始化、数据的保存以及采集时间获取、数据曲线的绘制。

2)通信模块:PLC与智能监控终端的通信是基于专用CP341模块的通信模块实现的。首先约定PLC与智能监控终端的通信协议,然后以ASCII码的形式向PLC发送请求指令,PLC接收到请求指令并确认指令正确后,启动定时发送的数据块,智能监控终端则启动定时接收线程,接收来自PLC的数据。

3)MATLAB模块:当主程序运行至调用MATLAB模块处时,启动MATLAB以接收从CVI发送的数据,然后打开相应的遗传算法程序(.m文件)并运行,将优化后的结果保存后向CVI发送优化值[6-7]。

4)优化模块:优化模块是整个上位机程序的核心,通过将接受到的PLC数据与实时空气状态比对,确实工况后,启动MATLAB进行参数优化,最后控制相应的设备进行空气处理。

3.2 下位机程序设计

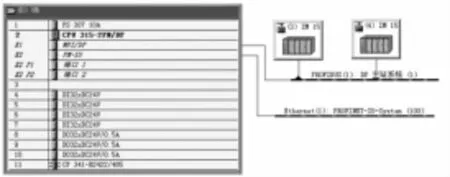

3.2.1 硬件组态

硬件组态是Step7软件设计的基础,是指模拟实际PLC硬件系统,将电源、CPU以及其他子模块安装在相应的机架上,并对各硬件模块的参数进行相应调整和修改的过程[6]。系统硬件组态如图6所示。

添加各模块时,必须保证组态的模块信息与实际组态中的模块信息一致,否则会导致组态失败。完成系统的硬件组态后,进行编译,成功后下载至CPU中,以备通信程序的调用。

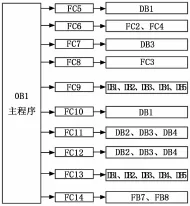

3.2.2 主控制程序

组织块OB1控制整个系统的循环,在OB1中可以调用所有功能块:DB1中读取系统所有离散量数据,包括各设备启动和运行的开关量值、投入数量。在功能块FC5中通过调用数据块DB1,可以随时获取机组各设备的状态。FC6主要负责接收传感器传输的模拟量数据。但是,传感器采集到的数据与PLC存储的数据类型不一致,因此在FC2中进行了数据类型转换。在FC6调用FC2将整型的模拟量数据转换为浮点型数据,并将其存储在数据块DB2中。功能块FC7通过DB3对各设备进行输出控制。功能块FC14通过调用系统程序库中的接收块FB7、发送块FB8实现数据的传输。各功能块和数据块之间相互调用的关系如图7所示。

图6 系统硬件组态

图7 程序各模块关系图

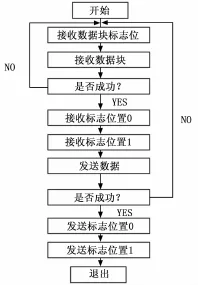

3.2.3 通信程序

通信程序通过调用Step7软件程序库中的发送功能块和接收功能块,实现与主控制程序的对接。

首先由智能监控终端向PLC发送ASCII码,请求PLC发送存储的模拟量数据。接收到ASCII码后,需要将其转换为整型数据,并通过与事先约定好的协议进行比对,接收到正确的ASCII码后,触发发送功能块FB8,PLC将数据块DB26中的待优化参数传递给监控终端,经过终端计算后,重新传递至PLC中,最后下载至各设备。整个通信程序的运行流程如图8所示。

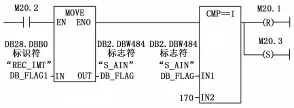

判断接收到的ASCII码是否正确的具体操作为:首先将开关量M20.2置于接通状态,接收到的字符型ASCII码存储在数据块DB28中,进行整型变换后存在DB2中。随后,将DB2中的数据与事先定好的协议作对比,符合协议则对线圈M20.3进行置位,同时将接收数据块的触发位M20.1复位。具体实现过程如图9所示。

激活发送功能块FB8后,将接收数据块DB28中的待优化参数传递给监控终端,当发送无错误时,M20.1接通,数据已经发送完毕。

而将优化后的参数需要重新传递给PLC时,重新调用接收块FB7,因此将FB8的触发位复位的同时,对接收块FB7的触发位进行置位处理,从而构成整个控制程序的循环执行。

4 结论

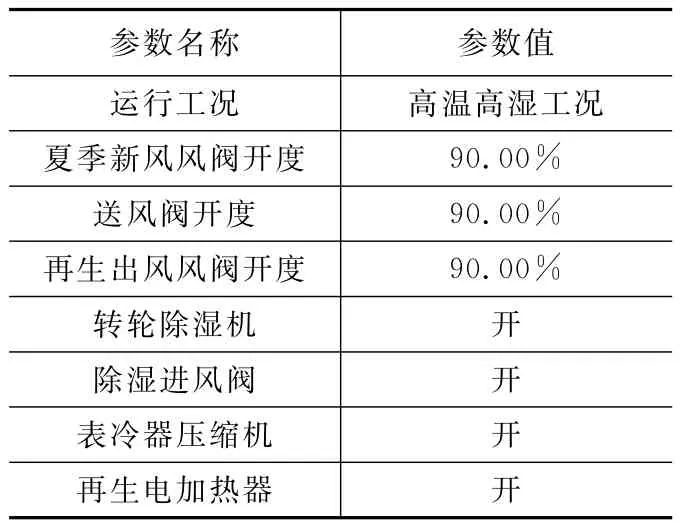

为了验证本系统的有效性和经济性,进行了相关试验。对夏季工况下08:00~09:00这一时间段的空气参数进行取样,各运行参数如下表:

图8 通信程序运行流程

图9 判断ASCII码是否正确

表1 运行参数表

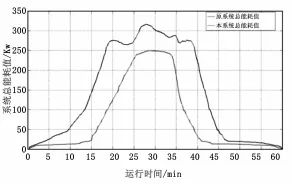

将系统的总能耗值绘制成曲线如图10所示。

图10 系统总能耗值变化趋势

通过将原系统和本系统的总能耗值进行对比可以发现:经过参数优化后的系统,由于其控制参数始终保持在最优状态点,可以避免运行参数不断振荡的现象的发生。通过现有控制系统每小时平均耗电量为3.15×104kJ,原系统每小时平均耗电量为1.79×104kJ,比现有控制系统总能耗值降低了32.1%,同时也大大提高了机组各设备的运行效率。

[1]姜 皓,丛 华,江鹏程.组合式空调机组状态监测与故障诊断系统设计[J].装甲兵工程学院学报,2009(5):72-76.

[2]郭 超.基于开放式数控系统的软件PLC的研发[D].兰州:兰州理工大学,2010.

[3]费 宁.PLC控制在汽车底盘装配生产线的应用研究[D].沈阳:沈阳建筑大学,2012.

[4]张 朴.PROFIBUS-DP在挤出机塑料板材生产线改上的应用及智能从站开发的研究[D].北京:中国科技大学,2005.

[5]王田宏.现场总线技术及专家系统在电厂化验站的应用研究[D].北京:华北电力大学,2004.

[6]张运刚,宋小春,郭武强.从入门到精通—西门子S7-300/400PL技术与应用[M].北京:人民邮电出版社,2007.

[7]雷英杰.MATLAB遗传算法工具箱及其应用[M].西安:西安电子科技大学出版社,2005.

Optimal Operation and Control System of Air-conditioning Based on PLC

Hu Jiwan1,Huang Yuanyuan2,Li Jianjian1

(1.Unit 63981 of PLA,Wuhan 43000,China;2.WISDRI(Wuhan)WIS Industrial Furnace Co.,Ltd,Wuhan 43000,China)

In actual operation of the air-conditioning unit,because of the variability and the interference of the external environment,and the singleness of the control means,the process of control parameters’adjustments of each device became very cumbersome,which created the large fluctuation of operation parameters,and seriously affecting the accuracy and cycle regulation.In order to solving the above problems,the paper takes PLC as the core,the overall system architecture and intelligent monitoring was designed,and then the PC(intelligent monitoring)program was designed,including the designer of the process and the module.Then the lower computer(PLC)program controller of the control system was designed,the optimal operation and control system was designed,which lead to the operating efficiency of its units to be significantly improved and the system power consumption value reduced greatly.

PLC integrated construction;intelligent monitoring;optimization;control

1671-4598(2016)08-0090-03

10.16526/j.cnki.11-4762/tp.2016.08.024

:TU831

:A

2016-02-23;

:2016-03-10。

胡际万(1989-),男,湖北黄石人,硕士,主要从事机电工程方向的研究。