压片制样-X射线荧光光谱法测定闪速熔炼炉铜渣中12种元素

2017-01-13唐书天殷昕史光源罗明贵唐梦奇陈永欣广西金川有色金属有限公司检测中心广西防城港53800广西防城港出入境检验检疫局广西防城港53800

唐书天殷 昕史光源罗明贵唐梦奇陈永欣(.广西金川有色金属有限公司检测中心,广西 防城港 53800;.广西防城港出入境检验检疫局,广西 防城港 53800)

压片制样-X射线荧光光谱法测定闪速熔炼炉铜渣中12种元素

唐书天1殷 昕1史光源1罗明贵2唐梦奇2陈永欣2

(1.广西金川有色金属有限公司检测中心,广西 防城港 538002;2.广西防城港出入境检验检疫局,广西 防城港 538001)

文章采用粉末压片法制样,建立了X射线荧光光谱法测定熔炼炉铜渣主次成分的方法。通过试验确定分析条件为:样品粒度180目;磨样时间60 s;压样压力25 t;保压时间25 s; 激发电压60 kV;激发电流50 mA。利用经验系数和康普顿校正方法对Zn、Sb、SiO2元素的标准曲线进行了校正,克服了炉渣中基体效应。各元素测定结果的相对标准偏差为0.45~6.84 %,分析结果与化学法测定值吻合较好。

粉末压片;X射线荧光光谱;熔炼炉;铜渣;主次成分

闪速熔炼炉铜渣含铜量≤2%,如果这些炉渣不能合理使用,不仅造成环境污染,而且是巨大的铜资源浪费,因此将这些炉渣再利用,对节约资源及保护环境有着重大的意义。通过分析闪速熔炼炉铜渣各成分含量可以掌握渣的含 Cu、SiO2/Fe比等炉前控制参数,对于保证炉况的稳定正常运行具有重要作用,同时,对后续铜渣再选综合利用,为最大程度提升渣选精矿的铜品位和杂质的控制提供快速准确检测数据。因此,闪速熔炼炉铜渣的快速分析在生产中显得尤为重要。

目前对于闪速熔炼炉铜渣成分的分析检测,国内没有标准分析方法,部分元素的测定可以借鉴 JB/T9220-1999标准《铸造化铁炉酸性炉渣化学分析方法》和部分文献中[1-3]涉及的滴定法、原子吸收光谱法、电感耦合等离子体原子发射光谱法(ICP-AES)等多种湿法分析手段。而湿法分析须经试样分解、分离、测定等操作手续,部分组分检测方法冗长,流程较长,不能满足生产快速分析的需要。目前国内外一般均采用X射线荧光光谱法(XRF)[4-8]作为炉渣炉前检测分析的重要手段,在某些炉渣的分析中已经得到了很好的应用。X射线荧光光谱分析具有自动化程度高、能同时测定多种元素、分析速度快、分析元素范围广,测定元素的含量范围宽、分析试样的制备比较简便及测定时的非破坏性等特点,不仅用于常量元素的定性和定量分析,而且也可进行微量元素的测定。本文研究了X射线荧光光谱法同时测定闪速熔炼炉铜渣中主次量元素含量的快速检测方法,为炉况控制和炉渣的再利用提供科学依据。

1 实验部分

1.1 主要仪器

Axiosmax型X荧光光谱仪(荷兰帕纳克公司);GM/F3000-3型制样粉碎机(南昌光明公司);

ZHY401B-P型压样机(北京众合)。

1.2 试剂

工业硼酸。

1.3 实验方法

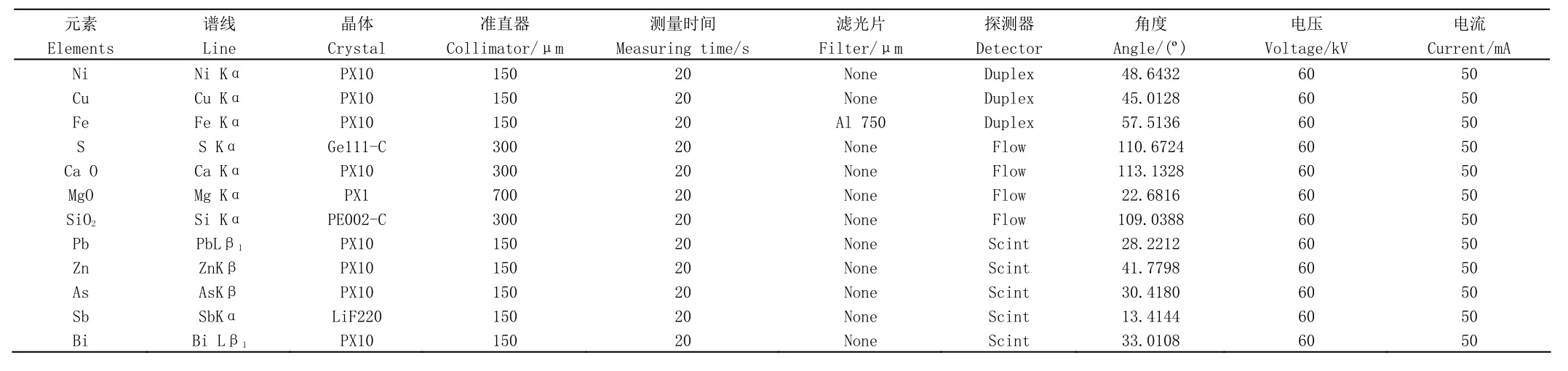

称取约100g熔炼炉铜渣放入制样粉碎机磨盘磨制。取过180目标准筛的适量试样于压样机模具中,用工业硼酸镶边,选择合适的制样压力及保压时间,制成样片,再放入试样盒,在X射线荧光光谱仪选定的仪器分析参数条件下,按照分析软件测量模式,测定Ni、Cu、Fe、S、CaO、MgO、SiO2、Pb、Zn、As、Sb、Bi元素的含量。分析元素谱线及其他测量条件见表1。

表1 分析元素测量条件

2 结果与讨论

2.1 样品粒度效应考察

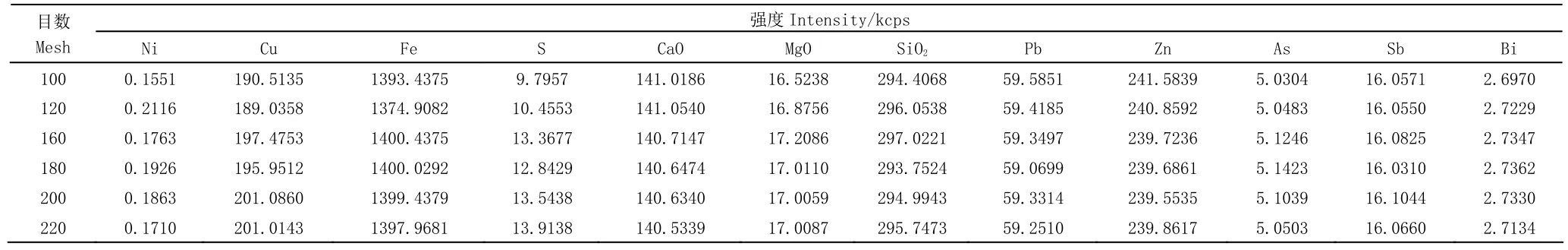

按照实验方法(1.3)的步骤,改变磨样时间使样品全量通过不同目数的标准筛,压制样片,并测定各成分的X射线荧光强度,以考察样品粒度效应的影响,测定结果见表2。

表2 样品粒度效应考察数据表

实验表明:熔炼炉铜渣在100目、120目时,Ni、Cu、Fe、S谱线强度不稳定,样品粒度效应影响明显。在160~220目之间,各元素谱线强度无明显的差异,说明粒度效应已消除到最小。所以选择180目为样品磨制粒度。

2.2 压力与保压时间

实验发现,压力在25t,保压时间在25s进行压片样品的制备,样片表面平整、无裂纹,可用于仪器的正常分析。

2.3 工作电流与电压

实验发现,在40kV激发电压下,元素Sb、Bi无法有效被激发,需要更高的激发电压,其他元素在40kV、50kV、60kV激发电压下均能被有效激发。重金属元素在相同的电压下,谱线强度随电流增大而增强,在相同的电流下,谱线强度随电压增大而增强,而S、SiO2非金属元素和CaO、MgO等轻金属受电流影响程度比电压影响程度大。虽然低电压,高电流有利于提高非金属和轻金属的灵敏度,但在保证足够灵敏度的前提下,相同的激发电流、电压更有利于仪器的使用寿命,所以综合考虑,选择60 kV、50 mA为熔炼炉铜渣最佳激发电压电流。

2.4 基体效应

选取不同品位的闪速炉熔炼炉铜渣作为标准样品,进行化学法(注:Cu:比色法;Fe:磺基水杨酸分光光度法;S:燃烧中和法; SiO2:硅钼黄比色法;Ni、CaO、MgO、Pb、Zn、As、Sb、Bi:ICP-AES法)定值,以各元素百分含量与对应的X荧光强度进行拟合工作曲线。工作曲线中其它元素工作曲线线性良好,曲线RMS(均方根偏差)值未发现基体效应的明显干扰,但Zn、SiO2元素存在部分标准点离散,Sb元素存在标准点普遍离散,3 种元素工作曲线线性比较差。

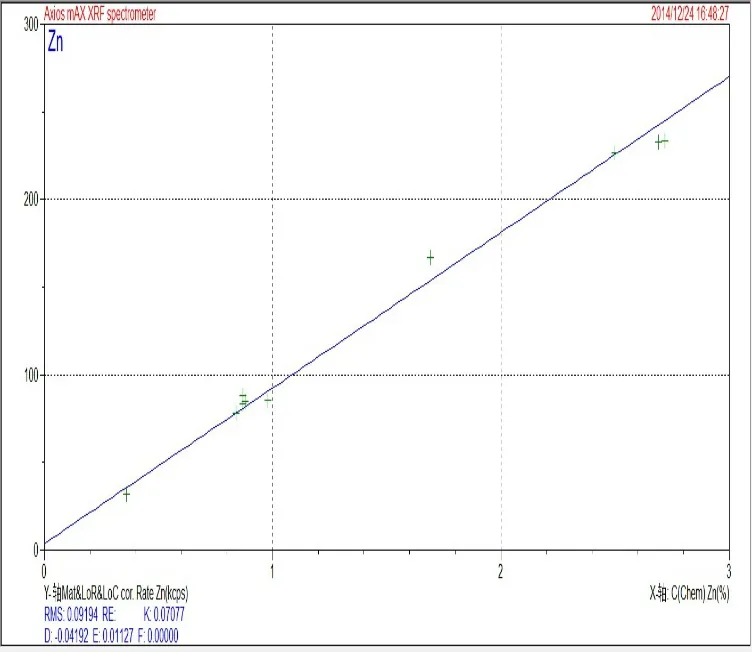

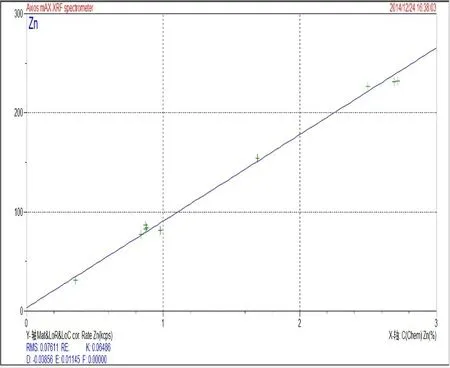

2.4.1 Zn元素基体干扰及校正模式选择

实验发现,Zn的谱线线性回归曲线RMS(均方根偏差)值为0.09194,部分标准点离散,通过Cu的经验系数法校正,曲线RMS(均方根偏差)值降为0.07611,校正系数为-0.5833,处在合理范围内,标准点普遍相关,线性关系明显改善,详见图1~图2。

图1 Zn元素在无校正情况下工作曲线

图2 Zn元素在Cu校正情况下工作曲线

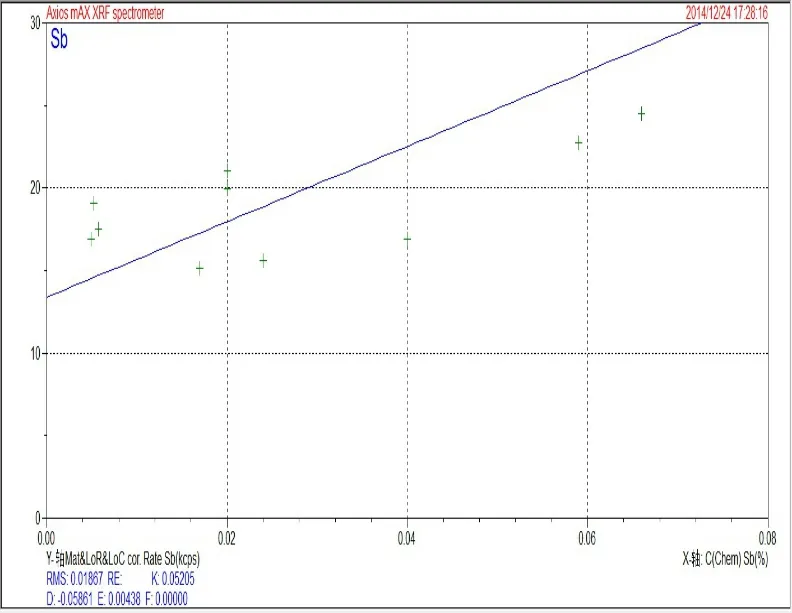

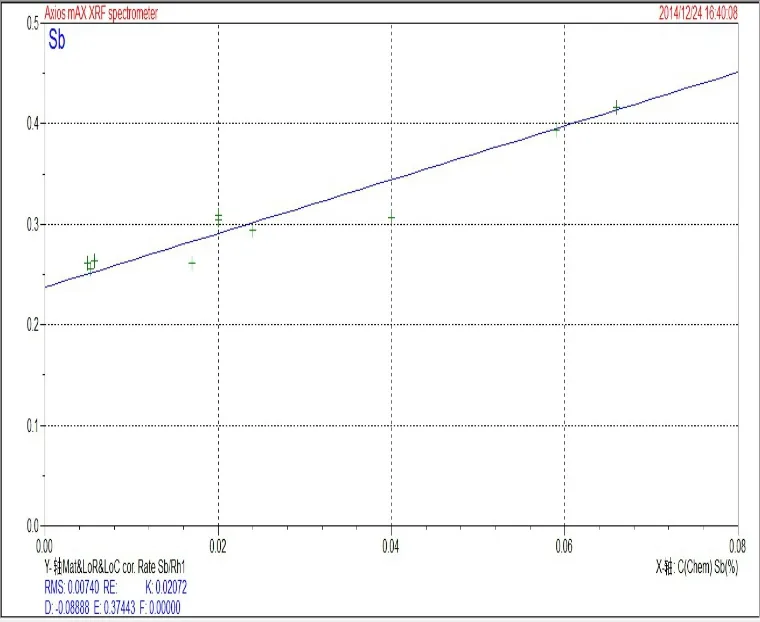

2.4.2 Sb元素基体干扰及校正模式选择

实验发现,Sb的谱线线性回归曲线RMS(均方根偏差)值为0.01867,低端标准点普遍离散,通过Cu的经验系数法和康普顿Rh内标联合校正,曲线RMS(均方根偏差)值大幅降为 0.0074,标准点普遍相关。校正系数为 0.8769,处在合理范围内,线性关系明显改善,详见图3~图4。

图3 Sb元素在无校正情况下工作曲线

图4 Sb元素在Cu和Rh校正情况下工作曲线

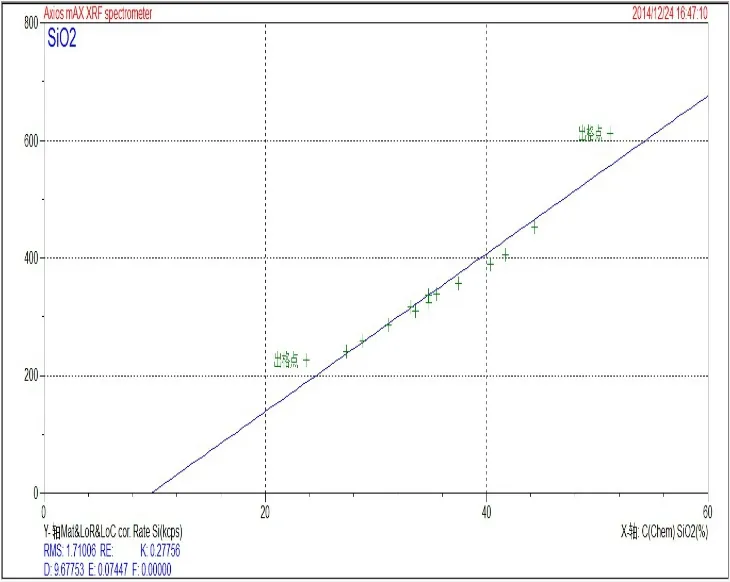

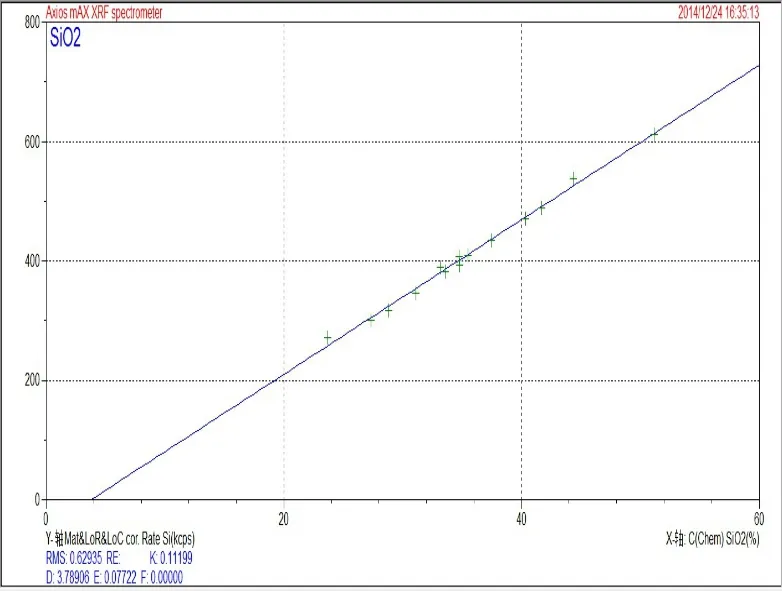

2.4.3 SiO2元素基体干扰及校正模式选择

实验发现,SiO2的谱线线性回归曲线RMS(均方根偏差)值为1.71006,高低端标准点离散,考虑到铜渣存在形态以硅酸铁为主,通过Fe的经验系数法校正,曲线RMS(均方根偏差)值降为0.62935,标准点普遍相关。校正系数为0.55010,处在合理范围内,线性关系大幅改善,详见图5~图6。

图5 SiO2在无校正情况下工作曲线

图6 SiO2在Fe校正情况下工作曲线

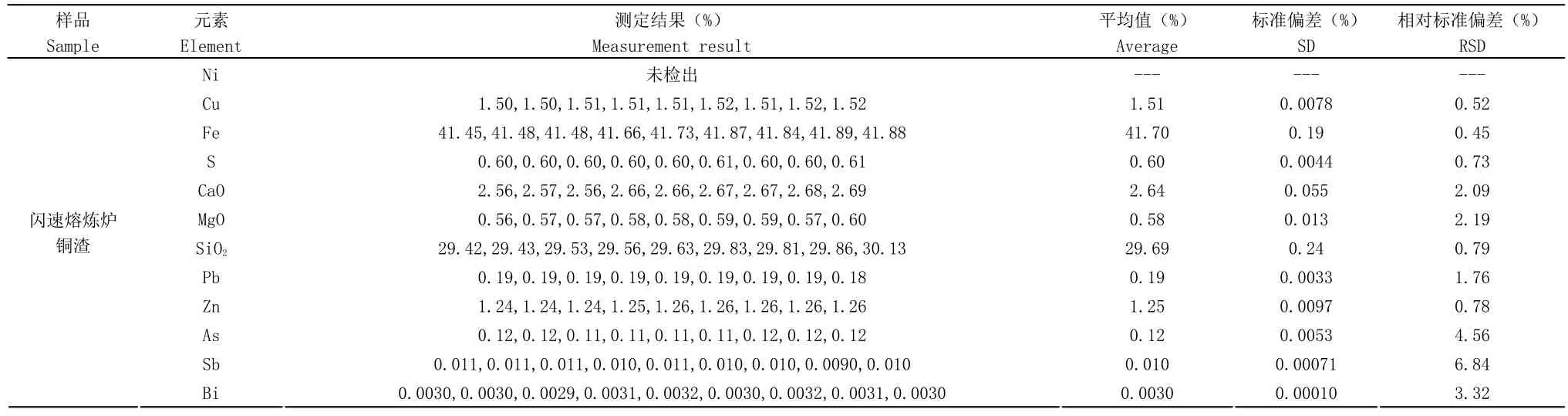

2.5 精密度试验

用本法对同一熔炼炉铜渣压制 9个平行样,进行精密度考察,结果见表3。

表3 精密度试验结果(n=9)

从表中数据看出,对于低含量组分<0.2%,相对标准偏差较大,在1.76%~6.84%之间,这是由于含量较低,谱线强度较低,荧光强度计数<10 kcps,仪器正常波动对分析结果的影响会明显,但对于指导生产,分析数据仍具有较高的应用价值。其余组分的相对标准偏差在0.45%~2.19%之间,精密度理想。

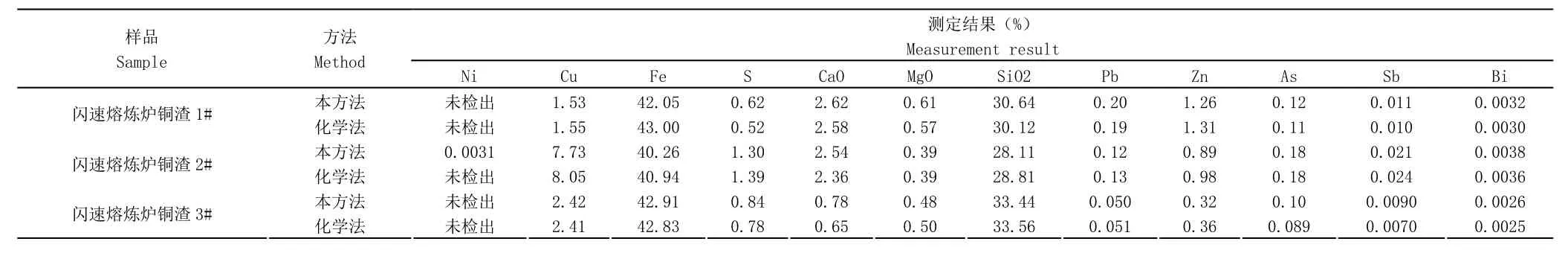

3 对照试验

在选定的测定条件下,按照拟订的分析步骤(1.3),选择不同含量的粗铜吹炼炉渣实际试样,采用步骤2.4中的化学法分析测定,与本方法测定结果进行对照,结果见表4。

表4 对照试验结果

从表中数据看出,方法之间未见明显差异,结果对照较好。部分铁的结果偏差较大,由于熔炼炉铜渣除大部分以硅酸铁的形式存在,还存在部分其它价态的磁性铁成分,对 X射线荧光光谱法测定的总铁有无影响及影响程度,没有进行深入研究,但对于生产控制快速分析,绝对偏差<1%也能满足要求,所以本方法仍具有较高的准确度。

4 结束语

本方法在 20min内可以完成一个样品的压制与测定,分析速度快,能够满足闪速熔炼工艺30 min的炉况控制检测时限需求。当然部分元素的准确性还不太理想,有待于进一步地研究与探索。

[1] 秦庆伟,张丽琴,黄自力,等.反射炉炼铜渣回收铜技术探索过程[J].工程学报,2009,9(1):14-18.

[2] 付斌,李华昌.现代重金属冶金分析[M].北京:化学工业出版社,2007:82-85.

[3] 韩伟.铜冶炼转炉渣选矿工艺研究与设计[J]铜业工程,2010,103(1):49-54.

[4] 吉昂,陶光仪,卓尚军,等.X荧光光谱分析[M].北京:科学出版社,2003:112-185.

[5] 中华人民共和国国家发展与改革委员会.YB/T4117-2008,炉渣X射线荧光光谱分析方法[S].北京:冶金工业出版社, 2008-06.

[6] 万双,张永中,刘天一,等.X射线荧光光谱法测定闪速吹炼炉渣中8种痕量元素和4种氧化物[J].理化检测(化学分册),2012,48(10):94-96.

[7] 朱春要,顾锋,年季强,等.X射线荧光光谱法测定冶金渣料中主次成分[J].冶金分析,2014,34(8):39-44.

[8] 武映梅,罗惠君,林丽芳,等.X射线荧光光谱法测定冶金炉渣中9种成分[J].冶金分析,2010,30(8):7-11.

Study on the determination of 12 elements in copper flash smelting furnace slag pressed samples by X-ray fluorescence spectrometry

A method for the determination of major and minor components of copper slag in smelting furnace by X-ray fluorescence spectrometry was established. Through the experiments, tabletting method analysis conditions were determined as follows: grinding time was 60 s; particle size was 180 mesh; tabletting pressure was 25 t; holding pressure time was 25 s; operating current was 60 kV; and operating voltage was 50 mA. The standard curves of Zn, Sb and SiO2 elements were corrected by the empirical coefficient and the Compton correction method, Overcome the matrix effect of slag. The relative standard deviation of each element was 0.45~6.84%. The analytical results of the method were in good agreement with the measured values of the chemical analysis.

powder tabletting; X-ray fluorescence spectrometry; smelting furnace; copper slag; major and minor components

O644

A

1008-1151(2016)12-0040-04

2016-11-10

广西科学技术厅研究与技术开发计划项目资助(桂科能1598025-22);防城港市科学研究与技术开发计划项目资助(防科攻15004003)。

唐书天(1971-),男,广西金川有色金属有限公司检测中心高级工程师,从事光谱分析。