基于LabVIEW的EPS扭矩传感器数据采集系统设计

2017-01-13吴利君廖义德雷进宇

吴利君,廖义德*,雷进宇

(1.武汉工程大学 机电工程学院,湖北 武汉 430205;2.武汉理工大学 智能交通系统研究中心,湖北 武汉 430063)

基于LabVIEW的EPS扭矩传感器数据采集系统设计

吴利君1,廖义德1*,雷进宇2

(1.武汉工程大学 机电工程学院,湖北 武汉 430205;2.武汉理工大学 智能交通系统研究中心,湖北 武汉 430063)

由于扭矩传感器性能的优劣直接决定着电动助力转向系统(EPS)总体性能,扭矩传感器测试系统的开发和研究也就成为研究人员关注的热点.针对汽车EPS扭矩传感器测试过程中存在自动化程度不高以及测量精度不足的问题,设计了一种基于虚拟仪器(LabVIEW)的多通道的数据采集系统.首先通过采集系统的功能需求分析,设计系统的硬件部分;然后根据硬件设计的特点和原则,选定软件开发平台,并对软件系统的功能模块进行了设计;最后分析系统采集到的实验数据,验证系统的可行性.实验结果表明:当输入轴转速为180°/s和360°/s时,该系统能够实现扭矩传感器信号高效率和高精度的测量.

扭矩传感器;虚拟仪器;数据采集系统

扭矩传感器是汽车电动助力转向系统(Electric Power Steering System,简称EPS)中的主要组成部件之一,其性能的好坏直接影响到EPS系统的整体性能.对扭传感器测试的研究和开发引起各国的普遍重视.研究人员在扭矩传感器分析方面做出了大量的研究.文献[1]设计了一套以单片机为核心的车轮扭矩转速信号采集与处理系统,并通过软件来实现对扭矩转速等信号的精确测量.文献[2]设计了一套扭矩传感器的数据采集系统,主要包括信号调理电路、MSP430F149单片机电路和通信电路,并编写了系统软件.文献[3]采用单片机SST89C5和高速大规模可编程逻辑器件XC4013E相结合的方式,完成了数据采集轴旋转方向的辨别、相位差的检测、数据的处理及扭转角的计算.这些文献在数据采集系统过程中上位机PC软件多采用VB、PHI、VC++等面向对象的程序设计语言进行设计.这种采用上位机PC的系统架构方式和基于下位机单片机进行设计的方法存在的缺点是上位机软件编程调试较为复杂、开发周期相对较长.近些年随着虚拟仪器的兴起,以计算机为核心的硬件平台,由LabVIEW测试软件实现的一种计算机仪器系统在多个领域取得较好的效果.文献[4]选用PCI-1712型数据采集卡结合LabVIEW对扭矩传感器信号进行采集,实现对扭矩传感器的静态标定和在各种负载下的参数测试.文献[5]采用单总线DS18B20作为温度传感器,将温度的变化转换为数字信号,利用LabVIEW和AT89C52单片机实现温度采集和监控.文献[6]介绍了变压器测试系统的软件和硬件结构以及工作原理,采用数据采集卡PCI-1712L与LabVIEW完成对电流、电压信号的采集以及数据打印等功能.文献[7]开发了一套基于LabVIEW的测控系统,选择PCI数据采集卡作为系统硬件,实现数据连续采集以及流量自动调节.自动化测试技术尤其是基于PC机的虚拟仪器技术引发了测控技术领域的一场重大变革.但一直以来,由于总线本身接口带宽的限制,一些诸如要求高带宽和高精度同步的测试领域,几乎都被昂贵的专用测试仪器所垄断.文献[8-9]将PXIe总线用于多个新型应用领域,实现了系统的高速和高精度的测量.在此基础上,设计了一套基于LabVIEW的多通道信号采集系统,用于对编码器和扭矩传感器信号进行采集.采用编码器对扭矩传感器进行标定,对传感器信号进行采集分析.首先介绍了系统的软硬件设计流程,然后给出测试的整个流程,最后通过系统采集到的编码器和角度传感器数据进行实例分析.

图1 采集系统硬件结构设计框图Fig.1 Hardware framework design of acquisition system

1 采集系统的硬件设计

1.1 需求分析

为了实现对传感器多路不同频率的信号和编码器的角度信号准确采集和传送.采集系统需要具备以下功能:

1)多路波形的信号的同步采集功能:实现扭矩传感器和编码器的同步采集.

2)信号的频率测量:采集系统能够实现扭矩传感器信号的频率测量.

3)编码器定位功能:实现编码器位置测量.

为了实现以上功能,系统采用PXIe硬件采集设备对信号进行采集和处理.PXIe硬件模块包括:PXIe机箱、PXIe控制器和PXIe数据采集卡.PXIe数据采集卡中计数器模块能够完成频率测量、占空比测量和编码器位置测量.PXIe控制器能够实现采集的控制.

1.2 硬件的结构设计

在系统硬件设计时,采用美国国家仪器(NI)有限公司的PXIe机箱和数据采集卡设备,硬件的结构设计如图1所示.此系统能实现多路信号同步采集,并在每个通道上具备信号滤波功能.

从图1可知,扭矩传感器和编码器滤波后的信号通过接线盒和屏蔽68针电缆与采集系统连接,被测信号通过电缆送到数据采集卡的5个计数器输入模块.然后数据采集卡中1个计数器输出主时钟信号导出到PXI_TRIG3,作为两个从时钟信号的同步触发信号.3个时钟信号对5路信号进行采样.采集后的信号数据通过PXIe接口传输到PXIe控制器的内存中,LabVIEW软件读取内存中采集数据,最后将数据输出到显示屏,或者进行保存.

1.3 硬件系统组成结构

整个采集系统由传感器、编码器、滤波电路、PXIe机箱、PXIe控制器、数据采集卡和测试软件组成.机箱选用的是4槽机箱NI PXIe-1071,配有高带宽背板,可满足各种高性能测试和测量应用的需求.控制器采用NI PXIe-8840,具有高效的数据传输功能,可支持多个数据采集卡执行采集的任务.PXIe-6612是整个采集系统的核心,NI PXIe-6612是一款定时和数字I/O模块,配有8个32位计数器/定时器和40条兼容TTL/ CMOS的数字I/O线.

2 采集系统的软件设计

采集系统软件采用LabVIEW软件实现. LabVIEW主要用于数据采集、仪器控制和数据分析等领域[10].LabVIEW是一种基于G语言可视化软件开发平台,与其他类型的编程语言相比,其具有开发效率高、开发界面简单等特点[11].

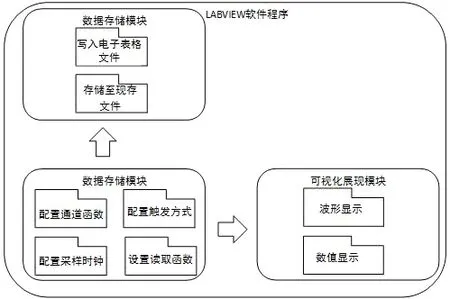

如图2所示,采集系统软件系统由数据采集模块、数据存储模块和可视化模块三部分组成.

图2 软件系统框架示意图Fig.2 Schematic diagram of software system framework

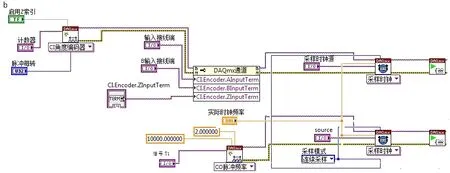

2.1 数据采集模块

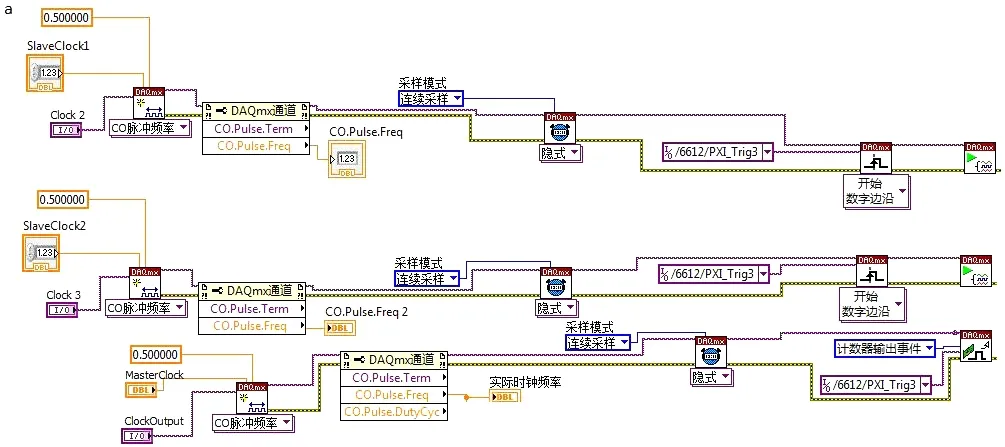

PXIe-6612数据采集卡采集到的扭矩传感器和编码器的信号会影响到后面的数据分析.整个LabVIEW的采集程序包括:通道参数的配置、触发的配置、采样时钟的选择、读取函数的配置.数据采集模块的程序框图如图3所示.时钟配置程序如图3(a)所示.图3(b)给出了编码器信号和一路传感器信号的采集程序.

2.1.1 配置通道函数 配置通道函数可以设置通道的输入和输出任务的名称.按照实际需要可以创建单个或者多个虚拟通道,以及选择通道的I/O类型,例如模拟输入、数字输出或者计数器输入等.本系统创建了三个不同计数器输出的通道,用于生成采样时钟信号.这3个数字脉冲信号的占空比都为50%,频率依次为200、1 000、2 000 Hz.同时创建了5个不同计数器输入通道完成对编码器的位置测量和传感器信号的频率测量.其中4个计数器用于传感器的信号测量,返回频率和占空比.剩下的一个计数器用于编码器位置信号的测量,返回角度值.

(a)时钟配置;(b)信号采集通道配置图3 数据采集模块的程序框图Fig.3 Program block diagram of the data acquisition module

2.1.2 配置触发方式 触发就是在怎样条件下采集卡开始采集数据,这里选择数字触发.边沿设置数字信号的上升沿或下降沿触发,这里设置为上升沿触发.

2.1.3 配置采样时钟 设置采样模式、采样时钟源、采样率和每通道的采样数.采样模式选择为连续采集.为了实现多路信号同步采集,设置了主时钟和两个从时钟.主时钟频率为200 Hz,从时钟1频率为1 000 Hz,从时钟2的频率为2 000 Hz.三个时钟分别为不同采样时钟的时钟源.采样率都设置为生成主时钟信号的计数器输出频率.

2.1.4 设置读取函数 可读取一个或多个采样通道的数据,数据类型可以是浮点型或者波形数据.读取用户指定任务或虚拟通道的采样数.对于传感器的信号读取函数,本系统选择计数器1D脉冲频率单通道多采样.编码器的位置信号读取函数选择为计数器1D DBL单通道多采样.

2.2 数据存储模块

数据存储程序可以利用写入电子表格文件V1存储文件.电子表格文件V1能够实现字符串、带符号的整数、双精度数的二维或者一维数组转换成文本字符串,并将字符串写入至新的字节流文件或添加至现存文件.

2.3 可视化展现模块

可视化模块将采集到的数据在软件界面上展现,包括图形和数值两种方式.编码器转动的位置信息以图形和数值的形式显示.通过观察图形可以判断编码器信号是否输出正常.扭矩传感器信号输出的是频率和占空比信息,以数值形式在界面上展现.

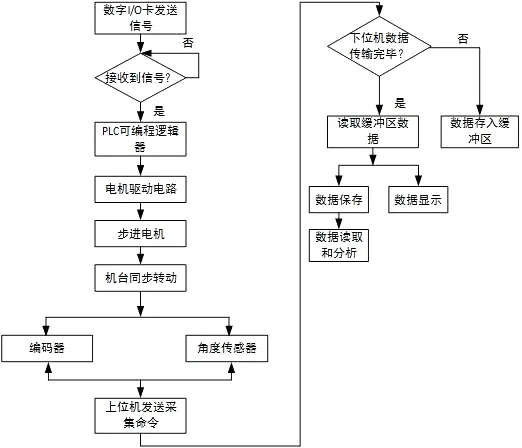

图4 系统测试流程图Fig.4 Flow chart of system test

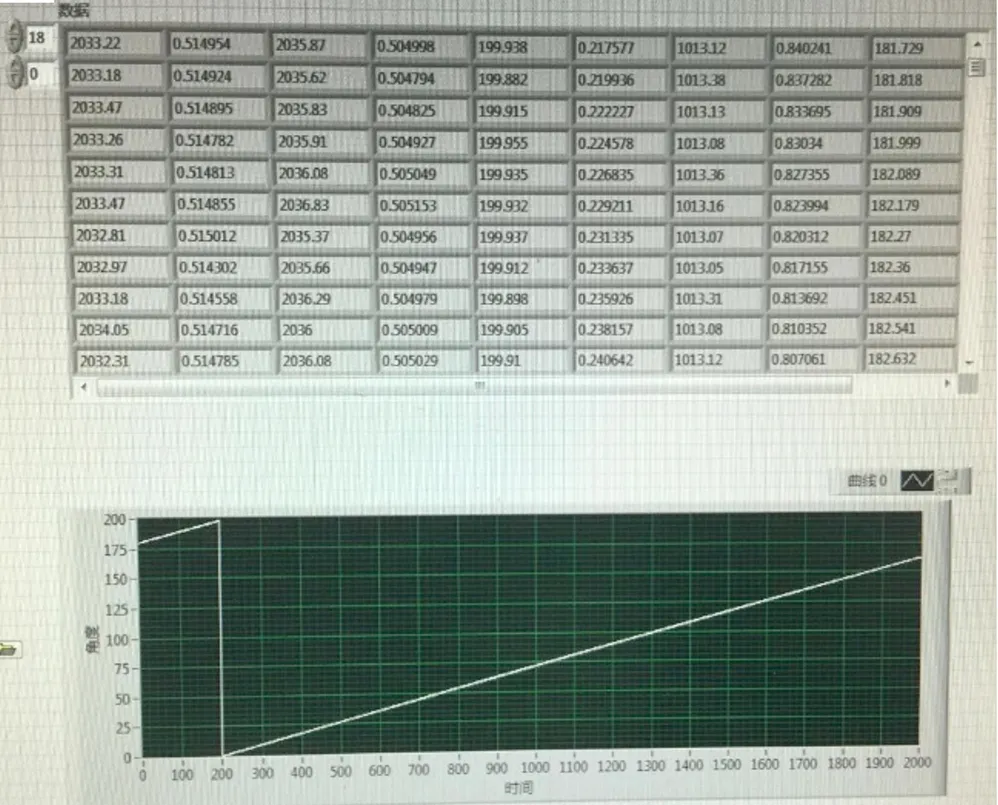

图5 多路信号同时采集的数据和曲线Fig.5 Data and curves for acquisition of multiple signals

3 测试验证

3.1 测试流程

为了验证测试系统的可行性,需要对扭矩传感器和编码器输出的信号进行采集测试及分析.整个系统测试流程如图4所示.上位机为PXIe-8840控制器,数据采集卡则为下位机.数字I/O卡通过中间继电器发送数字信号给PLC,PLC接收到信号并通过电机驱动电路控制机台的转动.机台的输入轴和输出轴差动的角度看作是扭转角度.当机台转动过程中,编码器和扭矩传感器检测到扭转角度和位置信号.然后上位机发送采集命令,控制下位机开始数据采集.DMA控制器通过数据总线,将采集卡的FIFO中的数据写入到内存的缓冲区中[12].采集应用程序读取上位机内存中的缓冲区,将数据显示在面板上.最后采用Matlab软件对保存的数据进行分析.

3.2 测试结果

本系统设计的目的是通过采集到的数据,检测该系统的可靠性.扭矩传感器输出4路PWM信号,信号频率范围为1 850~2 280 Hz,1 850~2 280 Hz,198~202 Hz, 920~1 140 Hz.这四路信号标记为T1,T2,S,P.T1与ctr0相连接,信号T2与ctr5相连接,信号S与ctr2相连接,信号P与ctr3相连接.编码器输出1路位置角度信号,信号标记为M信号,与ctr4相连接.S信号的采样时钟源是主时钟,设置为”6612/Ctr1InternalOutput”.P信号的采样时钟源是从时钟1,设置为6612/Ctr6InternalOutput”.选择从时钟2作为T1、T2和M信号的采样时钟源,设置为”6612/Ctr7InternalOutput”.

利用图3所设计多个信号采集通道,对位置角度和频率信号进行采集测试.为了测试采集系统在不同转速下实现功能的可行性.在其他的条件不变的情况下,只改变电机的转速进行实验测试.

5路信号同时采集所得到的测试数据和编码器输出的位置角度曲线如图5所示.图5所示的数组的1,3,5,7列数据对应的是T1,T2,S,P的频率,第9列为编码器的位置角度.在输入轴转速为180°/s时,采集到的数据如图5所示.

通过观察分析,证明该信号采集系统在不同转速下,可以同时实现传感器频率信号采集和编码器的定位测量,并且所采集到的数据能够达到很好的精度.

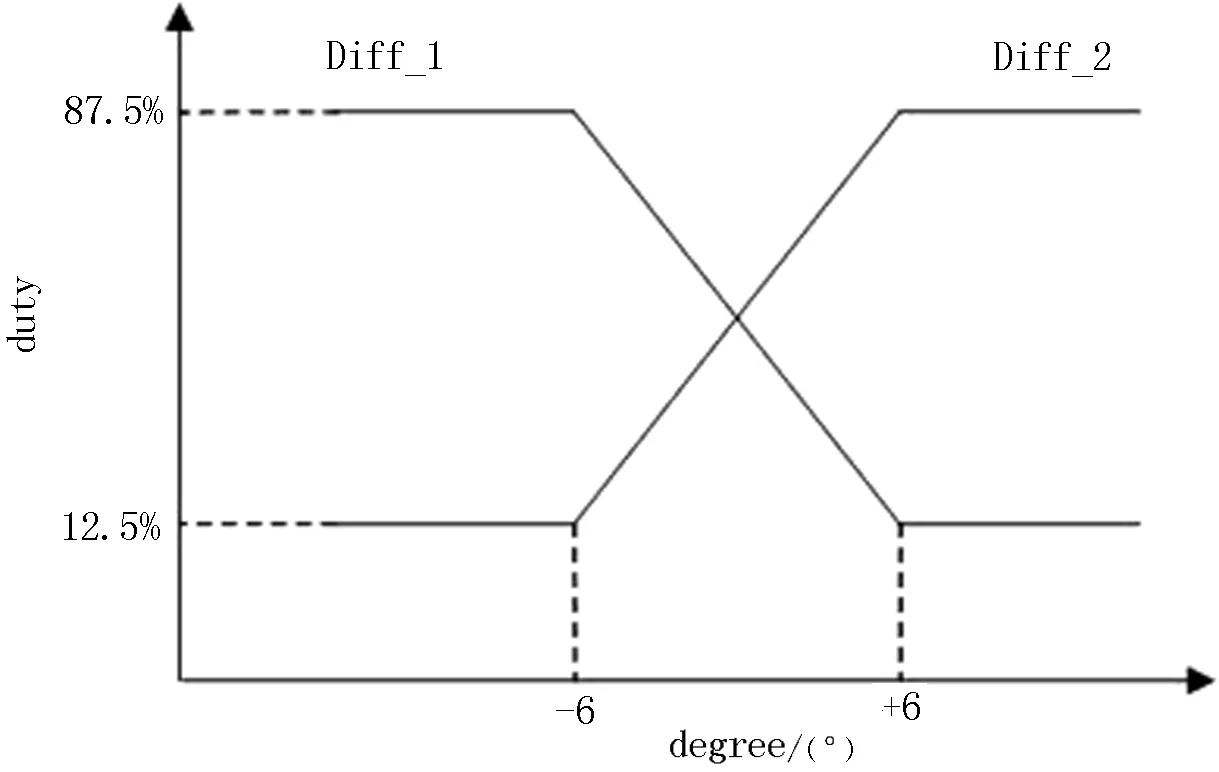

本研究通过Matlab软件对实验在同步转动(此时扭矩为0)状态下采集的数据进行分析,可以实现对扭矩传感器性能参数的标定.扭矩传感器输出两路差动信号T1和T2,计算取T1和T2输出角度值的均值Diff作为差动角度.由于采集到的数据是占空比信息,首先按照差动信号理想输出曲线可以求出角度值,差动信号理想输出曲线如图6所示,Diff_1表示信号T1输出曲线,Diff_2则表示T2输出曲线.

图6 差动信号理想输出曲线Fig.6 Ideal output curve of differential signal

图7 差动信号中的高频和低频Fig.7 High frequency and low frequency of differential signal

然后采用离散傅里叶变换对原始时域信号Diff进行展开,按照级数为1到5作为低频信号,6到120作为高频信号.差动信号的高频部分和低频部分如图7所示.

高频波动HFR和低频波动LFR表示在零转矩输出时差动信号均值Diff波动特性.低频波动LFR主要来自装配公差,高频波动HFR主要来自组件公差[13].一个周期内高频信号的最大值和最小值的差值为高频波动,低频信号的最大值与最小值差值为低频波动.实验通过Matlab对图7中高频信号和低频信号进行数据处理,可以实现对传感器性能参数的标定.

4 结语

扭矩传感器的性能决定着EPS助力系统的助力特性[14].因此,对扭矩传感器信号的测量也就显得尤为重要.本文使用虚拟仪器测试软件LabVIEW,结合PXI硬件平台以及数据采集设备[15],构建了基于LabVIEW的扭矩传感器数据采集系统.采集程序实现了扭矩传感器的信号的采集、存储、信号分析和显示.本研究选择了LabVIEW编程软件和PXIe数据采集卡,这不仅提高了测量精度,而且缩短了开发周期.其中,系统硬件部分是利用PXIe-6612计数器/定时器、PXIe-8840控制器和PXIe机箱来实现的.系统软件部分通过LabVIEW测试软件编写程序模块实现.实验测试结果证明,该系统不仅实现多通道频率信号的测量和编码器定位测量,还实现了数据的显示和存储功能.通过对传感器和编码器采集的数据进一步处理,可以对传感器的性能参数进行标定.整个系统的设计和实现给以后的扭矩传感器测试系统提供参考.

[1] 黄波.基于单片机的车轮扭矩转速信号采集与处理2系统[D].南京:东南大学,2000.

[2] 王建勋.基于单片机的智能化小型动态扭矩传感器的研制[D].上海:同济大学职业技术教育学院,2006.

[3] 史飞.光栅扭矩传感器的数据采集系统设计与研究[D].重庆:重庆大学,2003.

[4] 李群,张玉存.基于LabVIEW下扭矩传感器实验平台的研究[J].传感技术学报,2003,16(4):504-506.

[5] 潘玉恒,鲁维佳,尹万疆.基于LabVIEW和单片机的温度监测仪的设计[J].仪表技术与传感器,2014(7):43-45.

[6] 张维威,黄英.基于LabVIEW与PCI-1712L的变压器测试系统[J].电子测试,2008(5):38-40.

[7] 杨涛,楠丁,侯守全.基于LabVIEW的液压试验测控系统的开发[J].仪表技术与传感器,2014(11):62-65.

[8] 姚宁,吉爱红,丁海春,等.基于PXIe和LabVIEW的动物运动力学数据采集系统[J].现代电子技术,2012,35(14):133-136.

[9] 陈颖,李实,王枫,等.基于LabVIEW的EAST高速数据采集系统[J].计算机应用,2012,32(S2):199-202.

[10] 牛强.基于伺服运动测控系统的实验、分析与研究[D].济南:山东建筑大学,2013.

[11] 李斌,尚超.基于PXI-4461和LabVIEW的水声信号采集系统设计[J].舰船电子工程,2013,33(1):131-133.

[12] 彭涛.基于PCIe总线的髙速数据传输技术研究[D].西安:西安电子科技大学,2014.

[13] SEO J W,BAN J,YOO K,et al.Study on development of torque and angle sensor for EPS[J].SAE international journal of passenger cars-electronic and electrical systems,2012,5(1):292-296.

[14] 谢刚.汽车电动助力转向系统的设计与控制技术研究[D].成都:四川大学,2006.

[15] 黄丽敏.基于NI PXI-6624的多通道高频率信号采集测试系统设计[J].科技信息,2012(10):9.

责任编辑:高 山

Design of EPS Torque Sensor Data Acquisition

System Based on LabVIEW

WU Lijun1,LIAO Yide1*,LEI Jinyu2

(1.School of Mechanical and Electrical Engineering,Wuhan Institute of Technology,Wuhan 430205,China;2.Intelligent Transport System Research Center,Wuhan University of Technology,Wuhan 430063,China)

As the advantages and disadvantages of torque sensor performance directly decide the overall performance of electric power steering system, research and development on the testing system of torque sensor have become a hot topic.With respect to the problems of low automation and the low measuring precision during the test of torque sensor for electric power steering,we designed multi-channel data acquisition system based on LabVIEW. First,the hardware of the system was designed through the functional requirements analysis of the system.Then according to the characteristic and principle of the hardware,the software development platform was selected and the functional modules of a software system were designed.Lastly,the experimental data collected by the system was analyzed to verify the feasibility of the system.The test results show that the system can measure the signals of torque sensor with high efficiency and high precision when the speed of the input shaft is 180°/s and 360°/s.

torque sensor; virtual instrument; data acquisition system

2016-11-10.

国家自然科学基金项目(51479155);湖北省自然科学基金项目(2014CFB777).

吴利君(1990- ),男,硕士生,主要从事机电一体化的研究;*

廖义德(1963- ),博士,教授,主要从事机电一体化的研究.

1008-8423(2016)04-0430-05

10.13501/j.cnki.42-1569/n.2016.12.016

TP274

A